1.本发明属于核反应堆事故容错燃料涂层技术领域,具体涉及一种核用锆合金表面梯度复合涂层的制备方法。

背景技术:

2.核能是世界公认的可持续发展清洁能源,随核电技术的飞速发展,我国的核电装机容量不断扩大,预计到2030年我国核电发展规模将达到1.31亿千瓦,发电量占比将达到10.0%,预计到2035年我国核电发展规模将达到1.69亿千瓦,发电量占比将达到13.5%。核电反应堆燃料包壳材料的服役寿命对我国核电发展影响重大,锆合金因其具有优异的加工性能、低的热中子吸收截面以及良好的耐腐蚀性等特点,成为了目前核电站反应堆燃料包壳的首选材料。

3.锆合金在事故工况条件下,长期的辐照损伤导致了包壳材料的硬化脆化,加速了包壳材料的腐蚀。反应堆在失水事故环境下,堆芯材料的冷却性不佳会导致包壳温度急剧升高,当温度达到1000℃时,锆合金会迅速与水蒸汽反应,发生严重的锆水反应,产生大量的氢气和热量(zr 2h2o(g)

→

zro2 2h2(g)),积聚的大量氢气以及高热环境,极易引起堆芯爆炸,对反应堆的安全构成了严重的威胁。因此,如何提高事故工况条件下燃料包壳材料的服役性能是世界核电领域亟需解决的问题。

4.基于此,开发事故容错型燃料包壳材料成为了目前国内外的研究热点,事故容错燃料包壳材料不仅需要在正常服役条件下承受中子辐照及水的腐蚀,又能在失水事故工况条件下承受1000℃以上的高温水蒸汽腐蚀,延缓事故发生的时间,为人工干预争取宝贵的时间。目前最经济有效的事故容错型燃料包壳材料是指在锆合金基体表面沉积一层具有耐高温腐蚀、抗辐照的耐事故包壳防护涂层。

5.目前,研究较多的是在锆合金表面制备金属防护涂层和陶瓷防护涂层。金属防护涂层主要以cr涂层为主,但在1200℃以上的高温环境下,cr涂层易与锆基体形成zr-cr共晶,降低了基体的熔点,且其耐磨性能较差。陶瓷防护涂层主要是碳化物陶瓷涂层,锆合金表面碳化物陶瓷涂层具有优异的耐高温腐蚀性能,但陶瓷涂层的界面结合性能不良,易发生剥落现象。由此可见,单一涂层并不能对锆合金进行综合全面防护。因此,亟需开发兼具良好耐高温腐蚀性能、抗氧化性能、耐磨性能、结合性能优异的新型耐事故防护涂层。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种核用锆合金表面梯度复合涂层的制备方法。该方法通过磁控溅射方式在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层致密性优异,craltinivsi涂层与craltinivsi-n涂层的交替沉积方式阻碍了柱状晶的形成,有效提高了锆合金的耐高温腐蚀性能,延长包壳材料的服役寿命。

7.为解决上述技术问题,本发明采用的技术方案是:一种核用锆合金表面梯度复合

涂层的制备方法,其特征在于,该方法包括以下步骤:

8.步骤一、将锆合金表面进行酸洗活化处理,然后将酸洗活化后的锆合金置于物理气相沉积设备的真空室中进行抽真空及加热处理;所述酸洗活化处理的过程为:将锆合金置于酸洗液中进行酸洗,之后依次进行室温去离子水冲洗、去离子水水煮、超声波清洗和脱水干燥;

9.步骤二、当步骤一中所述真空室的真空度优于5

×

10-3

pa,且温度达到200℃时,向真空室中通入ar,利用离子放电产生的ar离子对锆合金表面进行辉光清洗,然后打开craltinivsi离子源,利用craltinivsi离子对锆合金表面进行二次离子清洗活化处理;

10.步骤三、当步骤二中所述离子清洗活化处理后,调节ar气体流量、偏压和电流,在离子轰击活化后的锆合金表面沉积craltinivsi涂层;

11.步骤四、当步骤三中所述craltinivsi涂层沉积完成后,通入n2气体,在craltinivsi涂层表面沉积craltinivsi-n涂层;

12.步骤五、交替循环进行步骤三和步骤四,在锆合金基体表面制备craltinivsi/craltinivsi-n梯度复合涂层。

13.本发明中采用craltinivsi离子源,为高熵合金离子源,高熵合金中元素种类含量较多,至少含有5种元素,可通过适当调控,使其兼具优异的耐蚀性能、抗氧化性能、耐磨性能以及抗辐照性能等,cr、al等元素在高温下易形成致密的氧化膜,阻碍腐蚀的进一步发生,ti元素的加入,可降低锆合金基体的吸氢量,一定程度地减少氢爆发生的概率,ni、v、si元素的加入有助于提高基体的抗高温氧化性能,n元素的加入,可有效提高基体的耐高温蒸汽腐蚀性能,因此本发明优选了cr、al、ti、ni、v、si、n元素作为高熵合金涂层的有效元素选择,在锆合金基体表面交替沉积制备craltinivsi涂层与craltinivsi-n涂层,可有效抑制柱状晶的形成,提升涂层的致密性,提高涂层的耐高温腐蚀性能,延长包壳材料的服役寿命。

14.上述的一种核用锆合金表面梯度复合涂层的制备方法,其特征在于,步骤一中所述室温去离子水冲洗的时间不少于3min,所述去离子水水煮的温度为60℃~90℃,时间为10min~30min,所述超声波清洗的时间不低于10min,所述加热处理在真空度优于5

×

10-3

pa后开始升温。本发明通过控制去离子水冲洗的时间以稀释锆合金表面酸洗液的浓度,去除表面酸洗液的残留,通过控制去离子水水煮的温度和时间,进一步去除锆合金表面的酸洗液,减少锆合金表面酸洗液的残留,通过控制超声波清洗的时间,通过高频振动对水煮后的锆合金进行清洗可加速锆合金的清洁程度,更深程度的去除表面污染物,保证锆合金表面的洁净度。

15.上述的一种核用锆合金表面梯度复合涂层的制备方法,其特征在于,步骤二中所述craltinivsi离子源为磁控靶源,所述磁控靶源采用粉末冶金方式将cr、al、ti、ni、v、si原材料按等摩尔比进行均匀混合并熔炼而成。

16.上述的一种核用锆合金表面梯度复合涂层的制备方法,其特征在于,步骤二中所述辉光清洗过程中,基体偏压为600v~1200v,时间为5min~10min,所述活化处理的时间为5min~10min。本发明中通过控制辉光清洗的参数,保证了辉光清洗的效果,防止了偏压过低时,氩离子轰击基体的动能降低,不利于对基体的辉光清洗力度和偏压过高时,易对基体表面的平整度造成损坏的不足。

17.上述的一种核用锆合金表面梯度复合涂层的制备方法,其特征在于,步骤三中所述沉积craltinivsi涂层包括预镀层的沉积和沉积层的沉积,所述预镀层的沉积时间为2min~10min,基体偏压为150v~500v,所述沉积层的沉积时间不低于80min,基体偏压为50v~200v,靶电流不低于0.1a。本发明通过先制备预镀层增强涂层与基体的界面结合能力,过渡层过厚易造成应力在基体表面聚集,从而导致涂层从基体表面开裂,从而影响涂层结合,通过控制预镀层和沉积层的沉积参数,防止偏压过低时,形成的加速电场对离子的加速能力较弱,涂层与基体结合不紧密和偏压过高时,离子的反溅射能力提升,涂层的沉积效率降低的不足。

18.上述的一种核用锆合金表面梯度复合涂层的制备方法,其特征在于,步骤四中所述沉积craltinivsi-n涂层中n2气的流量为60sccm~120sccm,沉积时间不低于60min。本发明通过控制n2气的流量保证了craltinivsi-n涂层的形成,防止气体流量过低时,有效碰撞的几率减少,离化率过低,形成的金属氮化物较少和气体流量过高时,气体分子与金属离子没有时间获得足够的动能,已到达基材表面,降低结合性能的不足。

19.本发明与现有技术相比具有以下优点:

20.1、本发明在核用锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层是由craltinivsi涂层与craltinivsi-n涂层交替沉积制得的,涂层的交替沉积可以抑制柱状晶的形成,提高涂层的致密性,提高涂层的耐高温腐蚀性能;复合涂层表面均匀一致,表面粗糙度低,低的表面粗糙度可以降低包壳材料表面的摩擦阻力,有效规避因表面局部凸起引起的散热不均问题,延长包壳涂层材料在服役环境下的使用寿命。

21.2、本发明通过craltinivsi涂层与craltinivsi-n涂层的交替沉积方式可以抑制柱状晶的形成,在锆合金基体表面制备致密、耐高温腐蚀性能优异的涂层,有效提高燃料包壳材料的服役性能,这对我国的能源战略和核工业的发展具有重大意义。

22.3、本发明在制备craltinivsi/craltinivsi-n梯度复合涂层前对锆合金基体进行离子轰击、活化,使锆合金基体的新鲜表面暴露出来,提高后续涂层的沉积效率,有益于增强涂层与核用锆合金基体的界面结合性能,延长包壳涂层在工况下的服役寿命。

23.4、本发明的核用锆合金表面craltinivsi/craltinivsi-n梯度复合涂层的制备方式为磁控溅射方式,工艺简单方便,制备的涂层均匀性好,可靠性强,适用于大规模的批量生产。

24.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

25.图1为本发明实施例1在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层的表面形貌图。

26.图2为本发明实施例1在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面的原子力显微镜图。

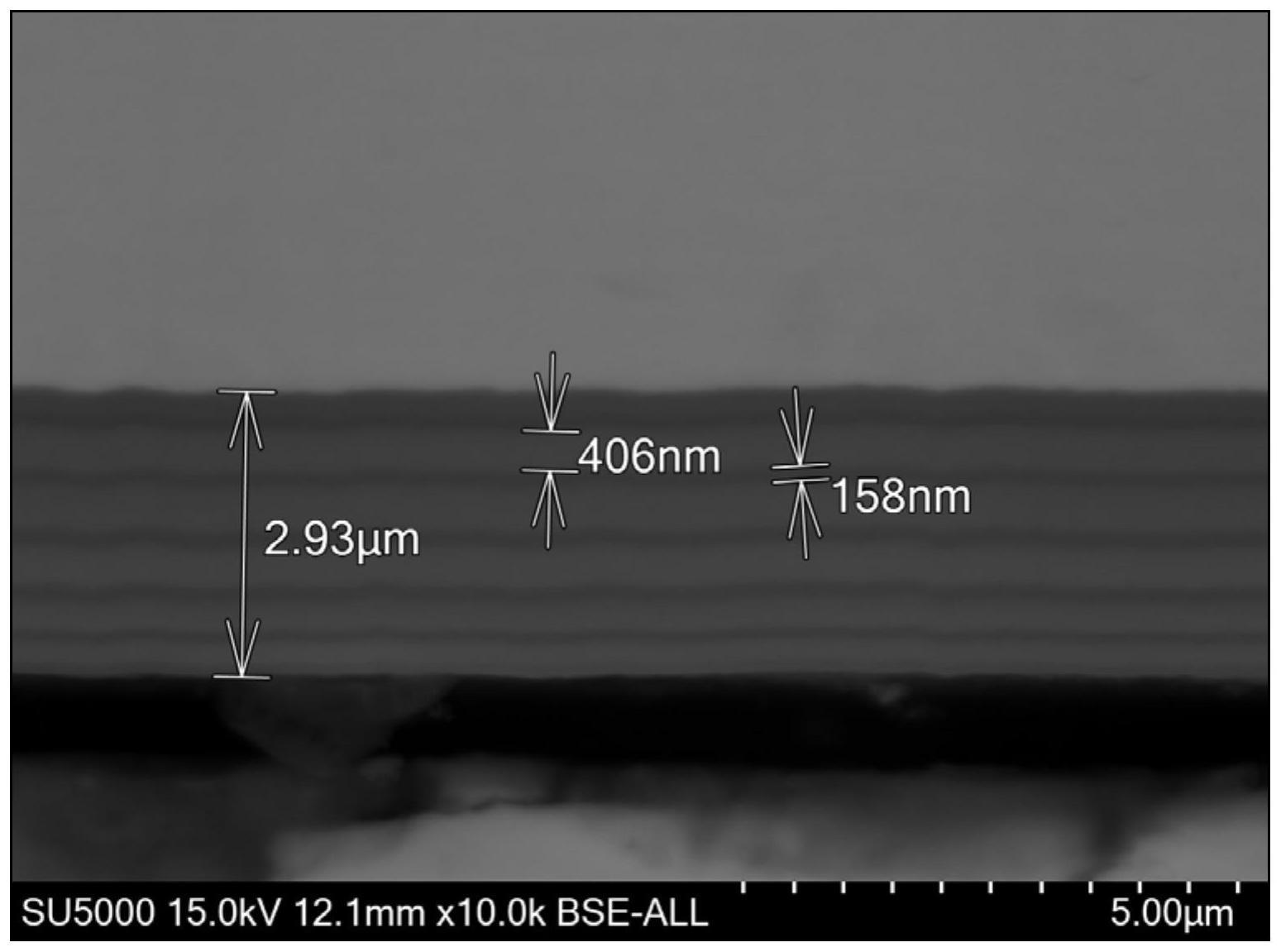

27.图3为本发明实施例1在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层的截面形貌图。

28.图4为本发明实施例1在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层的截面能谱图。

29.图5为本发明实施例1在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层在1200℃高温环境腐蚀后的形貌图。

具体实施方式

30.实施例1

31.本实施例包括以下步骤:

32.步骤一、对锆合金表面进行酸洗活化处理,然后将锆合金置于混合均匀的酸洗液中进行酸洗,将酸洗后的锆合金依次进行室温去离子水冲洗5min、80℃热去离子水水煮15min、超声波清洗25min、用干净的绸子布蘸取无水乙醇对锆合金表面进行无水乙醇脱水干燥处理,再将处理好的锆合金置于物理气相沉积设备中,进行抽真空,当真空室的真空度达到4

×

10-3

pa时开始升温;

33.步骤二、当步骤一中所述真空室的真空度达到3.8

×

10-3

pa,同时温度达到235℃时,向真空室中通入ar气,使真空室的真空度为5

×

10-1

pa,调节基体偏压为1000v,利用离子放电产生的ar离子对锆合金表面进行辉光清洗,ar离子的轰击时间为6min,温度为260℃,打开采用粉末冶金方式将cr、al、ti、ni、v、si原材料按等摩尔比均匀混合并熔炼而成的craltinivsi磁控靶离子源,利用ar离子轰击靶材使靶材表面溢出的craltinivsi离子对锆合金表面进行二次离子清洗活化处理,craltinivsi离子的轰击活化时间为6min,温度为280℃;

34.步骤三、当步骤二所述离子清洗活化处理后,调节ar气体流量,控制真空室的气压至4

×

10-1

pa,调节基体偏压为370v,靶电流为0.6a,在离子轰击活化后的锆合金表面沉积craltinivsi预镀层,预镀层的沉积时间为5min,然后调节基体偏压为150v,靶电流为0.5a,在预镀层表面沉积craltinivsi沉积层,沉积层的沉积时间为130min,真空室温度为265℃;

35.步骤四、待craltinivsi涂层沉积完成后,打开n2气体流量计,通入n2气体,n2气体流量调节为80sccm,在craltinivsi涂层表面沉积craltinivsi-n涂层,沉积时间为120min,真空室温度为273℃;

36.步骤五、如此交替循环步骤三和步骤四共计6次,在锆合金基体表面制备craltinivsi/craltinivsi-n梯度复合涂层。

37.经检测,本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面均匀一致,表面粗糙度为47.6nm,低于锆合金基体的表面粗糙度,基体的表面粗糙度约为74.2nm,涂层的沉积降低了基体的表面粗糙度;复合涂层的总厚度约为2.93μm,craltinivsi单层的厚度约为406nm,craltinivsi-n单层的厚度约为158nm,涂层厚度分布均匀、无柱状晶,涂层致密性良好;craltinivsi涂层中各元素的质量含量为cr:al:ti:ni:v:si=21.13:12.74:16.23:23.34:16.27:10.29,craltinivsi-n涂层中各元素的质量含量为cr:al:ti:ni:v:si:n=18.38:11.51:14.97:19.94:14.20:9.05:11.95;涂层的显微硬度平均值约为273hv,比基体的显微硬度高,基体的显微硬度平均值约为217hv;涂层试样在1200℃热冲击条件下,未发生明显的裂纹、鼓包等缺陷,表现出良好的抗热冲击性能;涂层在1200℃高温蒸汽环境下,表面未发生明显的裂纹、鼓包、脱落等缺陷,表现出良好的耐高温腐蚀性能。

38.图1为本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层

的表面形貌图,从图1中可以看出,锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面均匀一致,涂层为尺寸均匀的颗粒溅射沉积而成。

39.图2为本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面的原子力显微镜图,从图2中可以看出,涂层表面微观颗粒尺寸均匀一致,从三维立体的afm显微图中可以看出,涂层表面在微观尺度上存在一定的高度差异,在测试区域内,涂层最高位置位于中心线以上200.6nm处,涂层最低位置位于中心线以下8.8nm处,涂层表面有一定的粗糙度,测试结果显示涂层表面的平均高度为47.6nm,涂层表面粗糙度为47.6nm。

40.图3为本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层的截面形貌图,从图3中可以看出,涂层与基体、以及craltinivsi涂层与craltinivsi-n涂层的界面结合紧密,涂层截面致密均匀,无柱状晶的形成,涂层截面无明显的裂纹、孔洞等缺陷,梯度复合涂层的厚度约为2.93μm。

41.图4为本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层的截面能谱图,并对图中element l和element 2两点进行元素质量含量分析通过对截面层进行能谱分析,发现craltinivsi涂层的元素组成及含量为cr:al:ti:ni:v:si=21.13:12.74:16.23:23.34:16.27:10.29,见表1,结合图3可知,craltinivsi涂层的单层厚度约为406nm;craltinivsi-n涂层的元素组成及含量为cr:al:ti:ni:v:si:n=18.38:11.51:14.97:19.94:14.20:9.05:11.95,见表1,结合图3可知,craltinivsi-n涂层的单层厚度约为158nm。

42.表1

43.elementlwt%element2wt%n/n11.95al12.74al11.51si10.29si9.05ti16.23ti14.97v16.27v14.20cr21.13cr18.38ni23.34ni19.94总计100.00总计100.00

44.图5为本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层在1200℃高温环境腐蚀后的形貌图,从图5中可看出,梯度复合涂层在1200℃高温环境下保持了良好的涂层完整性,涂层表面没有出现明显的裂纹、鼓包、脱落等缺陷,表现出良好的耐高温腐蚀性能。

45.实施例2

46.本实施例包括以下步骤:

47.步骤一、对锆合金表面进行酸洗活化处理,将锆合金置于混合均匀的酸洗液中进行酸洗,然后将酸洗后的锆合金依次进行室温去离子水冲洗6min、90℃热去离子水水煮10min、超声波清洗30min、用干净的绸子布蘸取无水乙醇对锆合金表面进行无水乙醇脱水干燥处理,再将处理好的锆合金置于物理气相沉积设备中,进行抽真空,当真空室的真空度达到4.9

×

10-3

pa时开始升温;

48.步骤二、当步骤一所述真空室的真空度达到4.3

×

10-3

pa,同时温度达到227℃时,向真空室中通入ar气,使真空室的真空度为7

×

10-1

pa,调节基体偏压为800v,利用离子放电产生的ar离子对锆合金表面进行辉光清洗,ar离子的轰击活化时间为8min,温度为210℃,打开采用粉末冶金方式将cr、al、ti、ni、v、si原材料按等摩尔比均匀混合并熔炼而成的craltinivsi磁控靶离子源,利用ar离子轰击靶材使靶材表面溢出的craltinivsi离子对锆合金表面进行二次离子清洗活化处理,craltinivsi离子的轰击活化时间为8min,温度为240℃;

49.步骤三、当步骤二所述离子清洗活化处理后,调节ar气体流量,控制真空室的气压至6

×

10-1

pa,调节基体偏压为260v,靶电流为1.2a,在离子轰击活化后的锆合金表面沉积craltinivsi预镀层,预镀层的沉积时间为8min;然后调节基体偏压为100v,靶电流为0.85a,在预镀层表面沉积craltinivsi沉积层,沉积层的沉积时间为150min,真空室温度为225℃;

50.步骤四、待craltinivsi涂层沉积完成后,打开n2气体流量计,通入n2气体,n2气体流量调节为100sccm,在craltinivsi涂层表面沉积craltinivsi-n涂层,沉积时间为80min,真空室温度为230℃;

51.步骤五、如此交替循环步骤三和步骤四共计6次,在锆合金基体表面制备craltinivsi/craltinivsi-n梯度复合涂层。

52.经检测,本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面均匀一致,表面粗糙度为52.8nm,低于锆合金基体的表面粗糙度,基体的表面粗糙度约为74.2nm,涂层的沉积降低了基体的表面粗糙度;复合涂层的总厚度约为3.07μm,craltinivsi单层的厚度约为456nm,craltinivsi-n单层的厚度约为158nm,涂层厚度分布均匀、无柱状晶,涂层致密性良好;craltinivsi涂层中各元素的含量为cr:al:ti:ni:v:si=20.75:13.19:16.98:22.75:16.05:10.28,craltinivsi-n涂层中各元素的含量为cr:al:ti:ni:v:si:n=18.08:11.05:14.56:19.73:14.24:8.70:13.64;涂层的显微硬度平均值约为289hv,比基体的显微硬度高,基体的显微硬度平均值约为217hv;涂层试样在1200℃热冲击条件下,未发生明显的裂纹、鼓包等缺陷,表现出良好的抗热冲击性能;涂层在1200℃高温蒸汽环境下,表面未发生明显的裂纹、鼓包、脱落等缺陷,表现出良好的耐高温腐蚀性能。

53.实施例3

54.本实施例包括以下步骤:

55.步骤一、对锆合金表面进行酸洗活化处理,将锆合金置于混合均匀的酸洗液中进行酸洗,然后将酸洗后的锆合金依次进行室温去离子水冲洗4min、70℃热去离子水水煮20min、超声波清洗20min、用干净的绸子布蘸取无水乙醇对锆合金表面进行无水乙醇脱水干燥处理,再将处理好的锆合金置于物理气相沉积设备中,进行抽真空,当真空室的真空度达到4.3

×

10-3

pa时开始升温;

56.步骤二、当步骤一所述真空室的真空度达到3.5

×

10-3

pa,同时温度达到240℃时,向真空室中通入ar气,使真空室的真空度为3

×

10-1

pa,调节基体偏压为1200v,利用离子放电产生的ar离子对锆合金表面进行辉光清洗,ar离子的轰击活化时间为5min,温度为300℃,打开采用粉末冶金方式将cr、al、ti、ni、v、si原材料按等摩尔比均匀混合并熔炼而成的craltinivsi磁控靶离子源,利用ar离子轰击靶材使靶材表面溢出的craltinivsi离子对锆

合金表面进行二次离子清洗活化处理,craltinivsi离子的轰击活化时间为5min,温度为350℃;

57.步骤三、当步骤二所述离子清洗活化处理后,调节ar气体流量,控制真空室的气压至4

×

10-1

pa,调节基体偏压为500v,靶电流为0.3a,在离子轰击活化后的锆合金表面沉积craltinivsi预镀层,预镀层的沉积时间为2min,然后调节基体偏压为200v,靶电流为0.1a,在预镀层表面沉积craltinivsi沉积层,沉积层的沉积时间为80min,真空室温度为320℃;

58.步骤四、待craltinivsi涂层沉积完成后,打开n2气体流量计,通入n2气体,n2气体流量调节为60sccm,在craltinivsi涂层表面沉积craltinivsi-n涂层,沉积时间为60min,真空室温度为338℃;

59.步骤五、如此交替循环步骤三和步骤四共计6次,在锆合金基体表面制备craltinivsi/craltinivsi-n梯度复合涂层。

60.经检测,本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面均匀一致,表面粗糙度为41.1nm,低于锆合金基体的表面粗糙度,基体的表面粗糙度约为74.2nm,涂层的沉积降低了基体的表面粗糙度;复合涂层的总厚度约为2.0μm,craltinivsi单层的厚度约为306nm,craltinivsi-n单层的厚度约为79nm,涂层厚度分布均匀、无柱状晶,涂层致密性良好;craltinivsi涂层中各元素的含量为cr:al:ti:ni:v:si=20.40:12.72:17.12:22.09:16.99:10.68,craltinivsi-n涂层中各元素的含量为cr:al:ti:ni:v:si:n=17.14:10.04:14.23:19.05:14.30:8.75:16.49;涂层的显微硬度平均值约为269hv,比基体的显微硬度高,基体的显微硬度平均值约为217hv;涂层试样在1200℃热冲击条件下,未发生明显的裂纹、鼓包等缺陷,表现出良好的抗热冲击性能;涂层在1200℃高温蒸汽环境下,表面未发生明显的裂纹、鼓包、脱落等缺陷,表现出良好的耐高温腐蚀性能。

61.实施例4

62.本实施例包括以下步骤:

63.步骤一、对锆合金表面进行酸洗活化处理,将锆合金置于混合均匀的酸洗液中进行酸洗,然后将酸洗后的锆合金依次进行室温去离子水冲洗3min、60℃热去离子水水煮30min、超声波清洗10min、用干净的绸子布蘸取无水乙醇对锆合金表面进行无水乙醇脱水干燥处理,再将处理好的锆合金置于物理气相沉积设备中,进行抽真空,当真空室的真空度达到4.1

×

10-3

pa时开始升温;

64.步骤二、当步骤一所述真空室的真空度达到4.9

×

10-3

pa,同时温度达到200℃时,向真空室中通入ar气,使真空室的真空度为9

×

10-1

pa,调节基体偏压为600v,利用离子放电产生的ar离子对锆合金表面进行辉光清洗,ar离子的轰击活化时间为10min,温度为180℃,打开采用粉末冶金方式将cr、al、ti、ni、v、si原材料按等摩尔比均匀混合并熔炼而成的craltinivsi磁控靶离子源,利用ar离子轰击靶材使靶材表面溢出的craltinivsi离子对锆合金表面进行二次离子清洗活化处理,craltinivsi离子的轰击活化时间为10min,温度为210℃;

65.步骤三、当步骤二所述离子清洗活化处理后,调节ar气体流量,控制真空室的气压至8

×

10-1

pa,调节基体偏压为150v,靶电流为1.1a,在离子轰击活化后的锆合金表面沉积craltinivsi预镀层,预镀层的沉积时间为10min,然后调节基体偏压为50v,靶电流为0.75a,在预镀层表面沉积craltinivsi沉积层,沉积层的沉积时间为120min,真空室温度为

200℃;

66.步骤四、待craltinivsi涂层沉积完成后,打开n2气体流量计,通入n2气体,n2气体流量调节为120sccm,在craltinivsi涂层表面沉积craltinivsi-n涂层,沉积时间为180min,真空室温度为217℃;

67.步骤五、如此交替循环步骤三和步骤四共计6次,在锆合金基体表面制备craltinivsi/craltinivsi-n梯度复合涂层。

68.经检测,本实施例在锆合金表面制备的craltinivsi/craltinivsi-n梯度复合涂层表面均匀一致,表面粗糙度为61.3nm,低于锆合金基体的表面粗糙度,基体的表面粗糙度约为74.2nm,涂层的沉积降低了基体的表面粗糙度;复合涂层的总厚度约为3.30μm,craltinivsi单层的厚度约为385nm,craltinivsi-n单层的厚度约为237nm,涂层厚度分布均匀、无柱状晶,涂层致密性良好;craltinivsi涂层中各元素的含量为cr:al:ti:ni:v:si=20.19:13.90:16.80:21.56:16.49:11.06,craltinivsi-n涂层中各元素的含量为cr:al:ti:ni:v:si:n=17.21:11.06:14.41:18.63:14.26:9.01:15.42;涂层的显微硬度平均值约为326hv,比基体的显微硬度高,基体的显微硬度平均值约为217hv;涂层试样在1200℃热冲击条件下,未发生明显的裂纹、鼓包等缺陷,表现出良好的抗热冲击性能;涂层在1200℃高温蒸汽环境下,表面未发生明显的裂纹、鼓包、脱落等缺陷,表现出良好的耐高温腐蚀性能。

69.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。