1.本发明涉及激光微织构改性领域,尤其是涉及一种基于激光微织构的兼具超疏水性与耐蚀性的铁基非晶合金涂层及其制备方法。

背景技术:

2.非晶合金又名金属玻璃(metallic glass),因内部原子排列呈现长程无序,短程有序的特点,使其具有较高的强度、硬度、电阻率以及优异的耐摩擦性能等良好的综合性能。由于非晶合金内部不存在晶界、位错、偏析、第二相夹杂等晶体缺陷,其具有远远优于不锈钢和cr合金的抗腐蚀能力。因而被视作一类很有发展前途的新型金属材料,在精密机械、航空航天、生物医学等领域都具有巨大的应用潜力。

3.采用热喷涂技术制备的铁基非晶合金涂层,作为工程应用材料被广泛应用于金属结构件的腐蚀与防护等环节。然而,多数腐蚀性液体对铁基非晶涂层都有很好的浸润性,这将加快铁基非晶涂层的腐蚀速率,对于铁基非晶涂层耐腐蚀性存在负面影响。对于处在腐蚀环境下的涂层材料而言,当涂层具有超疏水性(固/液接触角大于150

°

,且滚动角小于10

°

)时可以抑制腐蚀液在表面的渗入,从而降低腐蚀速率,因此制备具有超疏水性的表面被视作提升涂层耐腐蚀性能的有效方法之一。

4.一般而言,制备超疏水金属表面主要包括两个步骤——制备表面微纳复合结构和表面化学改性。利用激光微织构改性可快速高效地在金属材料表面形成周期性微纳结构,即较大微米级结构与覆盖在微米级结构上的纳米结构共同组合成的微纳复合结构。而表面化学改性可以使材料表面吸附低表面自由能的分子,最终使材料表面自由能降低。现有专利cn115246040a利用纳秒激光进行织构化扫描,在钛合金表面形成微纳复合的表面结构,使用低表面能的硬脂酸溶液浸泡后就可以得到表面具有超疏水性能的钛合金材料。专利cn114932236a利用连续激光制备出具有微米球化镍/纳米氧化物多尺度粗糙结构的超疏水镍基表面,该表面结构可俘获90%-95%空气膜。专利cn202111256257.x利用激光微织构方法在zr基非晶合金表面制备了周期性微纳结构,实现了zr基非晶合金表面从超亲水性到超疏水性的转变。上述方法显示出激光加工加上表面改性可快速获得超疏水金属材料表面。

5.然而,现有技术中目前没有关于如何获得兼具超疏水性和优异耐蚀性的铁基非晶合金涂层。

技术实现要素:

6.基于现有技术中铁基非晶合金涂层疏水性和耐蚀性较弱的现状,本发明提供一种基于激光微织构的兼具超疏水性与耐蚀性的铁基非晶合金涂层及其制备方法。

7.为制备出兼具超疏水性和优异耐蚀性的铁基非晶合金涂层,本发明使用超音速火焰喷涂制得铁基非晶合金涂层,采用不同工艺参数的皮秒脉冲激光对非晶涂层进行激光微织构改性,形成分级微纳复合结构表面,随后进行表面化学改性,获得超疏水性涂层。

8.本发明的目的可以通过以下技术方案来实现:

9.本发明提供一种基于激光微织构的兼具超疏水性与耐蚀性的铁基非晶合金涂层的制备方法,包括如下步骤:

10.步骤1)基体预处理:

11.对铁基非晶合金涂层表面进行打磨、超声波清洗、干燥,备用;

12.步骤2)皮秒脉冲激光织构改性:

13.将预处理后的铁基非晶合金涂层置于皮秒脉冲激光织构操作室,操作室环境为大气环境,在铁基非晶合金涂层表面进行激光织构化处理,烧蚀出具有微纳复合结构的粗糙表面;

14.步骤3)表面化学改性

15.将经过步骤2)处理的涂层表面浸没在全氟丙烯酸酯聚合物溶液中,浸泡后取出,静置进行聚合物固化,最后完成兼具超疏水性与耐蚀性的铁基非晶合金涂层的制备。

16.在本发明的一个实施方式中,步骤1)中,所述铁基非晶合金涂层为:利用超音速火焰喷涂ac-hvaf制备的fe

43

cr

20

mo

10

w4c

15

b6y2(at%)铁基非晶合金涂层。

17.在本发明的一个实施方式中,步骤1)中,所述铁基非晶合金涂层厚度约230μm,孔隙率约1.3%。

18.在本发明的一个实施方式中,步骤1)中,具体的预处理方法为:依次选用400#、1000#、2500#的砂纸对铁基非晶合金进行打磨,再利用抛光机进行抛光,以去除氧化层,使表面平整;然后将试样分别置于95%无水酒精、去离子水和丙酮中超声清洗20分钟,取出后室温干燥。

19.在本发明的一个实施方式中,步骤2)中,进行激光织构化处理时,激光器采用紫外皮秒激光器,激光扫描方式为脉冲扫描;激光扫描路径用二维画图软件设计,扫描路径分别设置为十字凹槽网络形和凹坑点阵形。

20.在本发明的一个实施方式中,步骤2)中,激光器的波长为355nm,脉冲宽度12ps。

21.在本发明的一个实施方式中,步骤2)中,皮秒脉冲激光器的参数设置为:激光束垂直照射在基体表面,脉冲激光能量密度10.2j/cm2,扫描速度60~1400mm/s,扫描间距15~35μm,频率50~500khz,扫描路径为来回扫描,重复扫描次数40~100次。

22.在本发明的一个实施方式中,步骤3)中,全氟丙烯酸酯聚合物溶液的浓度为2wt%,溶剂为氢氟醚。

23.在本发明的一个实施方式中,步骤3)中,浸泡10秒后取出,在室温下静置3分钟进行聚合物固化。

24.本发明还进一步提供基于上述方法制备得到的超疏水性与耐蚀性铁基非晶合金涂层。

25.本发明还进一步提供基于上述方法制备得到的超疏水性与耐蚀性铁基非晶合金涂层在航空航天及海洋防腐领域中的应用。

26.本发明中,采用超低表面自由能的全氟丙烯酸酯聚合物对激光处理后的试样进行表面化学改性,由于羟基(-oh)的吸附,所有织构改性后的金属表面在制备初期一般都会保持亲水特性,为了迅速转变非晶涂层湿润性能,使用全氟丙烯酸酯聚合物溶液浸泡,可以使激光微织构改性后的涂层由亲水性转变为超疏水性的时间缩短到4分钟以内。

27.本发明利用激光微织构改性可快速高效地在金属材料表面形成周期性微纳结构,即较大微米级结构与覆盖在微米级结构上的纳米结构共同组合成的微纳复合结构。并采用表面化学改性可以使材料表面吸附低表面自由能的分子,最终使材料表面自由能降低。这种微纳复合结构加上较低的表面自由能可以在材料表面和液滴之间捕获一层空气,符合cassie-baxter润湿模型,并最终导致超疏水荷叶自清洁效应,保证了腐蚀介质和灰尘等不会长期停留在金属表面从而保持自清洁性并提高表面耐蚀性。

28.本发明将激光微织构与表面化学改性相结合,以获得兼具超疏水性和优异耐蚀性的铁基非晶合金涂层。通过调控激光微织构工艺参数,获得具有差异性的涂层微观结构,后续使用全氟丙烯酸酯聚合物进行表面化学改性。制备出的超疏水性铁基非晶合金涂层,其耐蚀性相对于原涂层大大提高,对提升非晶合金涂层服役性能延长其使用寿命具有重要的意义。

29.与现有技术相比,本发明具有以下有益效果及优点:

30.(1)本发明提供了一种基于激光微织构的兼具超疏水性与耐蚀性的铁基非晶合金涂层制备方法。通过改变脉冲激光参数与激光扫描方式,即可高加工效率、可控、可重复性地制备出表面分级微纳复合结构,随后只需要进行数分钟的表面化学改性操作即可获得目标性能的表面,该方法高效且易操作。

31.(2)在围绕超短脉冲激光作用于材料表面制备微纳结构的研究内容中,皮秒激光介于纳秒激光和飞秒激光之间,既有类似于飞秒激光的典型的超短脉宽、超高峰值功率等特性,又具备飞秒激光所不具备的高加工效率。本发明通过调控皮秒激光功率、加工速度和重复次数等加工参数,在铁基非晶合金涂层表面制备出具有周期性的微纳复合表面结构。超疏水性非晶涂层的电化学腐蚀测试结果表明,相对于抛光的非晶涂层表面,超疏水涂层表面具有更加优异的耐蚀性,其缓蚀效率最高可达74.2%。

32.(3)本发明的超疏水表面制备工艺简单、操作方便,具有实际使用性能强、对环境影响很小等优点。且制备出的超疏水表面的耐蚀性也十分优异,在航空航天和海洋领域具有广阔的应用前景。

附图说明

33.图1激光微织构改性加工系统示意图;

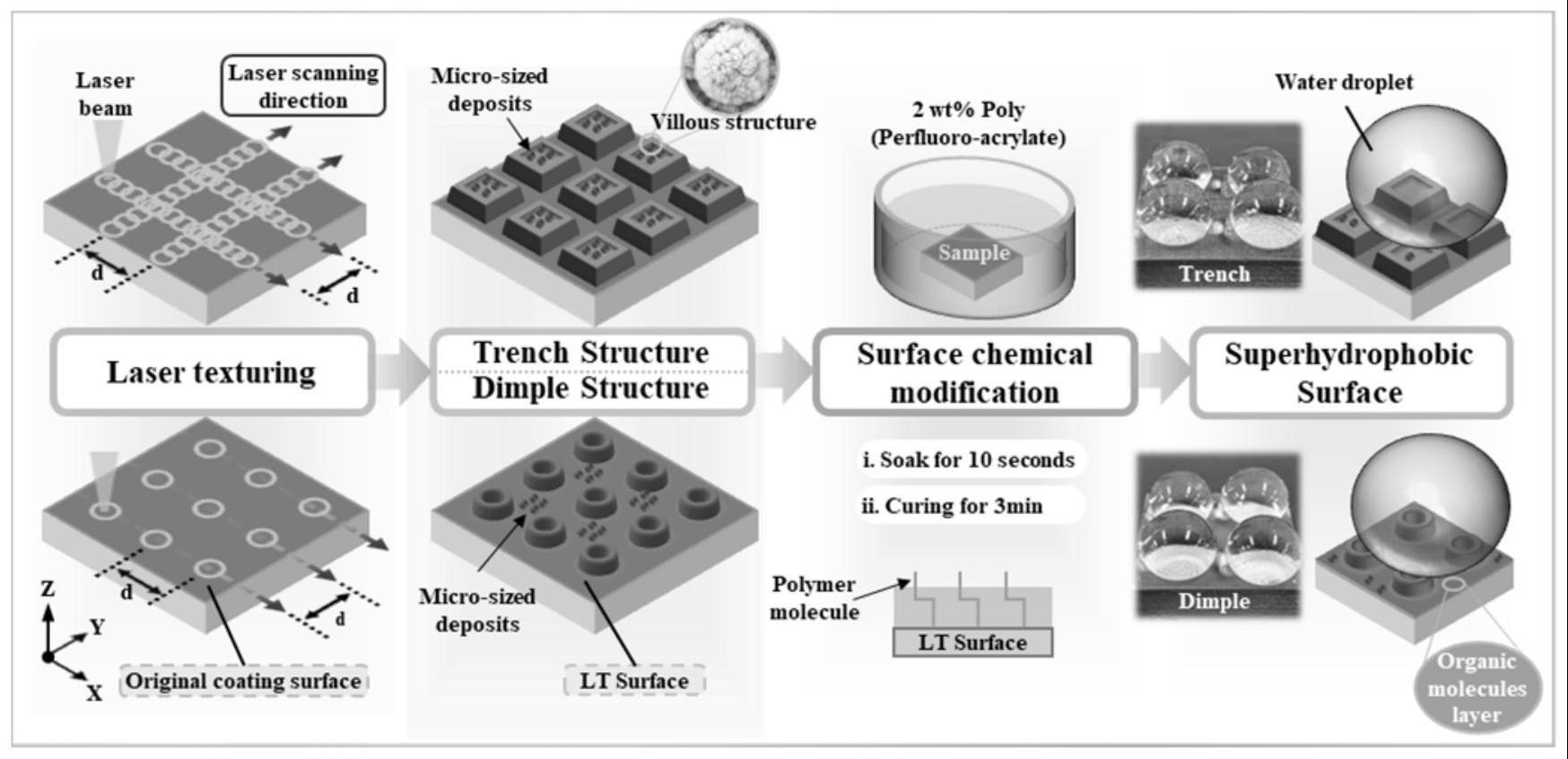

34.图2激光微织构改性非晶合金涂层流程图;

35.图3激光微织构后涂层的表面形貌;

36.图4激光微织构后涂层表面的超疏水性能;

37.图5激光微织构后涂层表面的耐蚀性。

具体实施方式

38.下面结合附图和具体实施例对本发明进行详细说明。

39.以下实施例采用的激光器为紫外皮秒脉冲激光器,光斑直径为10μm。

40.所用的涂层材料为铁基非晶合金涂层,试样尺寸为10mm

×

10mm

×

10mm。

41.实施例1:

42.本实施例提供一种基于激光微织构的兼具超疏水性与耐蚀性的铁基非晶合金涂

层的制备方法,包括如下步骤:

43.(1)依次选用400#、1000#、2500#的砂纸对铁基非晶合金表面进行打磨,再利用抛光机进行抛光,以去除氧化层,使表面平整;然后将试样分别置于95%无水酒精、去离子水和丙酮中超声清洗20分钟,取出后室温干燥;

44.(2)激光微织构加工系统示意图如图1所示。聚焦高斯轮廓激光束的光斑直径约为10μm。使用皮秒激光(波长:355nm,脉冲宽度:12ps,脉冲能量密度:10.2j/cm2)在大气环境下烧蚀样品表面,通过如图2所展示的第一种扫描路线制备出具有不同周期性间距的凹槽激光纹理表面结构试样(t1、t2、t3)。各试样激光加工参数如下表1所示。如图3所示,图3(a)和(b)显示了激光纹理化后在非晶合金涂层上形成的凹槽结构。对于凹槽结构表面(t1、t2、t3),在以高重复率进行多次激光扫描之后,在扫描路径位置处的材料被烧蚀,并且在样品表面上形成规则的横向和纵向凹槽交织网络结构。三个样品(t1、t2、t3)的主要区别在于相邻凹槽之间的间距不同,分别为15、25和35μm。在表面烧蚀之后,t1样品表面的剩余部分形成周期性圆柱形结构,而t2和t3的表面由于较大的扫描间隔而在表面上形成棱台形凸起结构,微米级颗粒表面出现明显的绒毛结构。

45.(3)将经过激光微织构加工后的涂层浸没在2wt%(溶剂为氢氟醚)的全氟丙烯酸酯聚合物溶液中,浸泡10秒后取出,在室温下静置3分钟,完成聚合物固化过程后即可得到超疏水铁基非晶合金涂层。图4(a)显示了激光织构加上表面化学改性后的不同凹槽结构表面的静态接触角和滚动角。t1,t2,t3涂层表面的ca均高于150

°

,t1表面的ca最大为166.0

°

,t2表面的ca最小为161.5

°

,t3表面的ca为164.1

°

。

46.表1凹槽结构皮秒激光加工参数

[0047][0048][0049]

实施例2:

[0050]

本实施例提供一种基于激光微织构的兼具超疏水性与耐蚀性的铁基非晶合金涂层的制备方法,包括如下步骤:

[0051]

(1)依次选用400#、1000#、2500#的砂纸对铁基非晶合金涂层进行打磨,再利用抛光机进行抛光,以去除氧化层,使表面平整;然后将试样分别置于95%无水酒精、去离子水和丙酮中超声清洗20分钟,取出后室温干燥;

[0052]

(2)使用皮秒激光(波长:355nm,脉冲宽度:12ps,脉冲能量密度:10.2j/cm2)在大气环境下烧蚀样品表面,通过如图2所展示的第二种扫描路线制备出具有不同周期性间距的凹坑激光纹理表面结构试样(d1、d2、d3)。各试样激光加工参数如下表2所示。如图3所示,图3(a)和(b)显示了激光纹理化后在非晶合金涂层上形成凹坑结构。对于凹坑结构表面(d1、d2、d3),在以较低重复率进行多次激光扫描后,样品表面主要由具有一定间隔的凹坑结构形成,并且由于烧蚀产物的堆积,凹坑边缘形成了火山口状凸起结构。

[0053]

(3)将经过激光微织构加工后的涂层浸没在2wt%(溶剂为氢氟醚)的全氟丙烯酸酯聚合物溶液中,浸泡10秒后取出,在室温下静置3分钟,完成聚合物固化过程后即可得到超疏水的耐蚀铁基非晶合金涂层。图4(b)显示了激光织构加上表面化学改性后的不同凹坑结构表面的静态接触角和滚动角。对于凹坑点阵结构的涂层,d1、d2、d3的静态接触角分别为161.0

°

,162.7

°

,166.5

°

,均达到了超疏水性,样品的静态接触角随着周期性结构间距的增大而增大。

[0054]

表2凹坑结构皮秒激光加工参数

[0055][0056]

实施例1和实施例2的超疏水性和耐蚀性分析

[0057]

图3(c)和(d)显示了激光微织构改性后的样品表面形态的共同特征:飞溅边缘和颗粒沉积物。飞溅边缘的形成可归因于在蒸汽压力和等离子体膨胀的作用下,熔池从烧蚀中心流向周围区域,熔池凝固并逐层堆叠后形成一定厚度的飞溅边缘。由于飞溅边缘的缓慢冷却速度,纳米颗粒逐渐在飞溅边缘的表面上析出。并且部分颗粒沉积物表面还形成了绒毛状结构。颗粒沉积物主要是微米大小的颗粒,由于等离子体爆炸效应,这些颗粒被等离子体从烧蚀中心带出烧蚀区域,然后沉积在烧蚀区域周围。因此,由于激光微织构改性后的样品表面生成了二级(凹槽/凹坑周期性结构 纳米析出颗粒)或三级(凹槽/凹坑周期性结构 微米级颗粒沉积物 绒毛状结构)微纳分级复合结构,为涂层获得超疏水性提供了必须的表面结构特征。

[0058]

为了研究制备出的超疏水性铁基非晶合金涂层的耐腐蚀性,对具有最佳疏水性的样品t1、d3和涂层抛光表面p0进行了电化学测试。动态极化曲线和eis阻抗谱的结果如图5所示。很明显,电化学腐蚀结果证明了具有超疏水性的涂层可以有效防止腐蚀液体渗透到表面,从而延缓材料表面的腐蚀,这表明了超疏水性在提高涂层耐腐蚀性方面的作用。

[0059]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。