1.本发明涉及半导体技术领域,具体涉及一种芯片键合对准装置、芯片键合对准装置的形成方法、晶圆键合结构以及晶圆键合结构的形成方法。

背景技术:

2.电子集成封装是半导体集成工艺的重要环节。其中,传统的电子封装技术主要以2d堆叠为主,即,电子元器件平铺安装在pcb基板表面,这样的2d堆叠的芯片在性能、数量、运行速度等方面都有较大的局限性。

3.随着超越摩尔定律的发展、堆叠层数的增加以及不同衬底不同功能芯片的堆叠需求的出现,晶圆直接键合技术已不能满足未来需求,为了实现上述需求,晶圆上芯片(die on wafer)的技术得到发展。

4.目前主流的工艺手段是半导体后端封装工艺的微凸点(micro bump)技术,但其最小重复单元尺寸限制于锡球的大小(目前最小仅仅做到约40um 左右),因此该技术的线路互连数量有限(带宽小)且互连电阻大(锡球高度)。为了增加带宽减少互联电阻需要将小芯片直接堆叠到晶圆上并实现小尺寸高精度的金属导通,由此引出了的前端晶圆上芯片(die on wafer)的研发。

5.近年来,晶圆上芯片(die on wafer)集成方式通过将不同大小的芯片(die)通过混合键合(hybrid bond)的方式集成在目标晶圆上,可使其在三维方向堆叠的密度更大,并且大大改善芯片速度和功耗。在键合对准过程中是采用光学镜头分别读取并对准芯片和目标晶圆上的对准标记,然后进行键合。现有工艺中方案有两种:方案一:将芯片和目标晶圆的正面相对设置,芯片间隔预定的高度设置在晶圆的上方,光学镜头移动至两者之间进行读取定位,然后移除光学镜头再进行键合;方案二:将光学镜头固定不动,机械臂拾取芯片对准镜头,而目标晶圆stage移动对准镜头,获取两者定位信息后再经过计算将芯片和目标晶圆转移至另一个位置键合。

6.然而,前述的晶圆上芯片(die on wafer)的集成方式中,方案一中会有增加掉落颗粒物的风险;方案二中引入对准后会容易产生多余的移动误差导致对准精度下降。芯片与晶圆的对准精度仍有较大的提升空间,同时前述两种对准键合方案的效率较低,在对准键合的速率上还有待提升。

技术实现要素:

7.本发明解决的技术问题是,提供一种芯片键合对准装置及其形成方法、晶圆键合结构及其形成方法,提高了芯片与晶圆键合过程中的对准精度,降低了对准难度,提升了键合集成工艺的效率。

8.为解决上述技术问题,本发明的技术方案提供一种芯片键合对准装置的形成方法,其特征在于,包括:提供复数个相互分立的芯片结构;

提供一目标晶圆;提供第一平行横梁,将所述第一平行横梁置于所述目标晶圆的上方且平行于所述目标晶圆所处平面;在所述第一平行横梁的一端设置一第一互对准单元,在所述第一平行横梁另一端设置一对准吸附单元;提供第二平行横梁,将所述第二平行横梁置于所述目标晶圆的下方且平行于所述目标晶圆所处平面;在所述第二平行横梁的一端设置一第二互对准单元,在所述第二平行横梁另一端设置一透射对准单元;所述第一平行横梁与所述第二平行横梁在横梁延伸的方向上互相平行设置,所述第一互对准单元与所述第二互对准单元相互对齐,所述对准吸附单元与所述透射对准单元相互对齐,且所述第一互对准单元与所述对准吸附单元之间的间距等于所述第二互对准单元与所述透射对准单元之间的间距。

9.可选的,所述芯片键合对准装置的形成方法还包括:所述第一互对准单元和所述第二互对准单元为光学对准镜头。

10.可选的,所述芯片键合对准装置的形成方法还包括:所述对准吸附单元包括一光学对准镜头、以及一真空吸附吸头。

11.可选的,所述芯片键合对准装置的形成方法还包括:所述透射对准单元为红外透射对准镜头。

12.可选的,所述芯片键合对准装置的形成方法还包括:在所述芯片的正面设置键合对准标记,在所述目标晶圆的正面设置键合对准标记。

13.可选的,所述芯片键合对准装置的形成方法还包括:在所述芯片的背面设置激光对准标记,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。

14.可选的,所述芯片键合对准装置的形成方法还包括:设置一组与所述第一平行横梁及第二平行横梁镜像对称的第三平行横梁及第四平行横梁。

15.相应的,本发明的技术方案还提供一种芯片键合对准装置,其特征在于,包括:复数个相互分立的芯片结构;一目标晶圆;第一平行横梁,所述第一平行横梁置于所述目标晶圆的上方且平行于所述目标晶圆所处平面;在所述第一平行横梁的一端设置有一第一互对准单元,在所述第一平行横梁另一端设置有一对准吸附单元;第二平行横梁,所述第二平行横梁置于所述目标晶圆的下方且平行于所述目标晶圆所处平面;在所述第二平行横梁的一端设置有一第二互对准单元,在所述第二平行横梁另一端设置有一透射对准单元;所述第一平行横梁与所述第二平行横梁在横梁延伸的方向上互相平行设置,所述第一互对准单元与所述第二互对准单元相互对齐,所述对准吸附单元与所述透射对准单元

相互对齐,且所述第一互对准单元与所述对准吸附单元之间的间距等于所述第二互对准单元与所述透射对准单元之间的间距。

16.可选的,所述芯片键合对准装置还包括:所述第一互对准单元和所述第二互对准单元为光学对准镜头。

17.可选的,所述芯片键合对准装置还包括:所述对准吸附单元包括一光学对准镜头、以及一真空吸附吸头。

18.可选的,所述芯片键合对准装置还包括:所述透射对准单元为红外透射对准镜头。

19.可选的,所述芯片键合对准装置还包括:在所述芯片的正面设置有键合对准标记,在所述目标晶圆的正面设置有键合对准标记。

20.可选的,所述芯片键合对准装置还包括:在所述芯片的背面设置有激光对准标记,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。

21.可选的,所述芯片键合对准装置还包括:一组与所述第一平行横梁及第二平行横梁镜像对称的第三平行横梁及第四平行横梁。

22.本发明的技术方案提供一种晶圆键合结构的形成方法,其特征在于,包括:提供复数个相互分立的芯片结构,在所述芯片的背面形成激光对准标记;提供一目标晶圆,在所述目标晶圆的正面形成键合对准标记;提供芯片键合对准装置,所述芯片键合对准装置包括:第一平行横梁,所述第一平行横梁置于所述目标晶圆的上方且平行于所述目标晶圆所处平面;在所述第一平行横梁的一端设置有一第一互对准单元,在所述第一平行横梁另一端设置有一对准吸附单元;第二平行横梁,所述第二平行横梁置于所述目标晶圆的下方且平行于所述目标晶圆所处平面;在所述第二平行横梁的一端设置有一第二互对准单元,在所述第二平行横梁另一端设置有一透射对准单元;所述第一平行横梁与所述第二平行横梁在横梁延伸的方向上互相平行设置,所述第一互对准单元与所述第二互对准单元相互对齐,所述对准吸附单元与所述透射对准单元相互对齐,且所述第一互对准单元与所述对准吸附单元之间的间距等于所述第二互对准单元与所述透射对准单元之间的间距;移动所述第一平行横梁,将所述对准吸附单元对准所述芯片背面的激光对准标记且提起一所述芯片结构;移动所述第二平行横梁,将所述透射对准单元对准所述目标晶圆正面的键合对准标记;移动所述第一平行横梁,将所述第一互对准单元与所述第二互对准单元相互对准;将所述芯片的正面朝向所述目标晶圆的正面进行键合,使芯片结构与目标晶圆电连接。

23.可选的,所述晶圆键合结构的形成方法还包括:所述第一互对准单元和所述第二互对准单元为光学对准镜头。

24.可选的,所述晶圆键合结构的形成方法还包括:所述对准吸附单元包括一光学对准镜头、以及一真空吸附吸头。

25.可选的,所述晶圆键合结构的形成方法还包括:所述透射对准单元为红外透射对准镜头。

26.可选的,所述晶圆键合结构的形成方法还包括:在所述芯片的正面设置键合对准标记,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。

27.可选的,所述晶圆键合结构的形成方法还包括:所述透射对准单元对键合后的芯片结构进行精度测量,计算偏差并补偿下一次的对准键合。

28.可选的,所述晶圆键合结构的形成方法还包括:设置一组与所述第一平行横梁及第二平行横梁镜像对称的第三平行横梁及第四平行横梁。

29.相应的,本发明的技术方案还提供一种晶圆键合结构,其特征在于,包括:复数个相互分立的芯片结构,在所述芯片的背面设置有激光对准标记;一目标晶圆;采用前述的晶圆键合结构的形成方法将所述芯片结构与所述目标晶圆的进行键合,使芯片结构与目标晶圆电连接。

30.与现有技术相比,本发明实施例的技术方案具有以下有益效果:本发明的技术方案提供的芯片键合对准装置及其形成方法中,提供复数个相互分立的芯片结构;提供一目标晶圆;提供第一平行横梁,将所述第一平行横梁置于所述目标晶圆的上方且平行于所述目标晶圆所处平面;在所述第一平行横梁的一端设置一第一互对准单元,在所述第一平行横梁另一端设置一对准吸附单元;提供第二平行横梁,将所述第二平行横梁置于所述目标晶圆的下方且平行于所述目标晶圆所处平面;在所述第二平行横梁的一端设置一第二互对准单元,在所述第二平行横梁另一端设置一透射对准单元;所述第一平行横梁与所述第二平行横梁在横梁延伸的方向上互相平行设置,所述第一互对准单元与所述第二互对准单元相互对齐,所述对准吸附单元与所述透射对准单元相互对齐,且所述第一互对准单元与所述对准吸附单元之间的间距等于所述第二互对准单元与所述透射对准单元之间的间距。在此小芯片转移至目标晶圆的技术方案中,关键结构为互相平行的上下两个平行横梁,其两端各有光学对准单元,利用平行传递精度的原理,当左侧一端的光学对准单元对准时候,对准精度会传递到右侧一端的光学对准单元,不但减少了芯片之间的移动造成的颗粒物掉落的风险,还优化了对准工艺,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

31.进一步的,在所述芯片的正面设置键合对准标记,在所述目标晶圆的正面设置键合对准标记,在所述芯片的背面设置激光对准标记,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。在传统工艺中,芯片的对准标记设置在芯片的正面,由于芯片正面的可利用空间有限,正面对准标记的图形面积一般较小。本发明的技术方案将传统的芯片的正面对准标记转移至芯片的背面,可利用空间大大增加,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

32.进一步的,还可设置一组与所述第一平行横梁及第二平行横梁镜像对称的第三平行横梁及第四平行横梁,可以分别从晶圆的两侧同时进行芯片键合工艺,可进一步提升对准键合的速率,有利于晶圆键合结构的量产。

33.本发明的技术方案提供的晶圆键合结构及其形成方法中,提供复数个相互分立的

芯片结构,在所述芯片的背面形成激光对准标记;提供一目标晶圆,在所述目标晶圆的正面形成键合对准标记;提供芯片键合对准装置,所述芯片键合对准装置包括:第一平行横梁,所述第一平行横梁置于所述目标晶圆的上方且平行于所述目标晶圆所处平面;在所述第一平行横梁的一端设置有一第一互对准单元,在所述第一平行横梁另一端设置有一对准吸附单元;第二平行横梁,所述第二平行横梁置于所述目标晶圆的下方且平行于所述目标晶圆所处平面;在所述第二平行横梁的一端设置有一第二互对准单元,在所述第二平行横梁另一端设置有一透射对准单元;所述第一平行横梁与所述第二平行横梁在横梁延伸的方向上互相平行设置,所述第一互对准单元与所述第二互对准单元相互对齐,所述对准吸附单元与所述透射对准单元相互对齐,且所述第一互对准单元与所述对准吸附单元之间的间距等于所述第二互对准单元与所述透射对准单元之间的间距;移动所述第一平行横梁,将所述对准吸附单元对准所述芯片背面的激光对准标记且提起一所述芯片结构;移动所述第二平行横梁,将所述透射对准单元对准所述目标晶圆正面的键合对准标记;移动所述第一平行横梁,将所述第一互对准单元与所述第二互对准单元相互对准;将所述芯片的正面朝向所述目标晶圆的正面进行键合,使芯片结构与目标晶圆电连接。在此小芯片转移至目标晶圆的技术方案中,关键结构为互相平行的上下两个平行横梁,其两端各有光学对准单元,利用平行传递精度的原理,当左侧一端的光学对准单元对准时候,对准精度会传递到右侧一端的光学对准单元,不但减少了芯片之间的移动造成的颗粒物掉落的风险,还优化了对准工艺,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

34.进一步的,在所述芯片的正面设置键合对准标记,在所述目标晶圆的正面设置键合对准标记,在所述芯片的背面设置激光对准标记,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。在传统工艺中,芯片的对准标记设置在芯片的正面,由于芯片正面的可利用空间有限,正面对准标记的图形面积一般较小。本发明的技术方案将传统的芯片的正面对准标记转移至芯片的背面,可利用空间大大增加,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

35.进一步的,所述透射对准单元对键合后的芯片结构进行精度测量,计算偏差并补偿下一次的对准键合。引入精度偏差补偿方案,进一步提高了芯片键合工艺的对准精度。

36.进一步的,还可设置一组与所述第一平行横梁及第二平行横梁镜像对称的第三平行横梁及第四平行横梁,可以分别从晶圆的两侧同时进行芯片键合工艺,可进一步提升对准键合的速率,有利于晶圆键合结构的量产。

附图说明

37.图1至图6是本发明实施例的复数个相互分立的芯片结构的形成过程的结构示意图;图7是本发明实施例的芯片键合对准装置的结构示意图;图8a-d是本发明实施例的芯片和目标晶圆表面的各对准标记的示意图;图9-10是本发明实施例的不同类型的芯片结构键合至目标晶圆上的结构示意图。

实施方式

38.为了便于理解本公开,下面将参照相关附图更详细地描述本公开公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开,而不应被这里阐述的具体实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开公开的范围完整的传达给本领域的技术人员。

39.在下文的描述中,给出了大量具体的细节以便提供对本公开更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本公开可以无需一个或多个这些细节而得以实施。在一些实施例中,为了避免与本公开发生混淆,对于本领域公知的一些技术特征未进行描述;即,这里可以不描述实际实施例的全部特征,不详细描述公知的功能和结构。

40.一般地,术语可以至少部分地从上下文中的使用来理解。例如,至少部分地取决于上下文,如本文中所用的术语“一个或多个”可以用于以单数意义描述任何特征、结构或特性,或者可以用于以复数意义描述特征、结构或特性的组合。类似地,诸如“一”或“所述”的术语同样可以被理解为传达单数用法或传达复数用法,这至少部分地取决于上下文。另外,属于“基于”可以被理解为不一定旨在传达排他的一组因素,并且可以替代地允许存在不一定明确地描述的附加因素,这同样至少部分地取决于上下文。

41.除非另有定义,本文所使用的术语的目的仅在于描述具体实施例并且不作为本公开的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

42.为了彻底理解本公开,将在下列的描述中提出详细的步骤以及详细的结构,以便阐释本公开的技术方案。本公开的较佳实施例详细描述如下,然而除了这些详细描述外,本公开还可以具有其他实施方式。

43.如背景技术所述,现有的“晶圆上芯片”的集成方式中,芯片与晶圆的对准精度仍有较大的提升空间,且现有的对准键合集成工艺的效率较低,在对准键合的速率上还有待提升。

44.在一“晶圆上芯片”的对准键合工艺中,将芯片和目标晶圆的正面相对设置,所述芯片的正面标记有预定的对准标记,所述目标晶圆的正面标记有芯片预定键合位置;将所述芯片间隔预定的高度设置在所述目标晶圆的正上方,将光学镜头移动至两者之间进行读取定位;根据芯片预定键合位置,将芯片键合于目标晶圆正面的相应预定键合位置处。在芯片与目标晶圆进行对准键合的过程中,由于所述芯片间隔预定的高度设置在所述目标晶圆的正上方,会有增加掉落颗粒物的风险,且对准耗时较长,对准键合的速率较低,不利于量产。

45.在另一“晶圆上芯片”的对准键合工艺中,芯片的正面标记有预定的对准标记,目标晶圆的正面标记有芯片预定键合位置;将光学镜头固定不动,机械臂拾取芯片并将其正面对准镜头,而目标晶圆stage移动对准镜头,获取两者定位信息后再经过计算将芯片和目标晶圆转移至另一个位置键合,将芯片键合于目标晶圆正面的相应预定键合位置处。在芯片与目标晶圆进行对准键合的过程中,转移至另一个位置键合后容易产生多余的移动误差

导致对准精度下降,需要对机械臂进行相应的校准,且同样对准耗时较长,对准键合的速率较低,不利于量产。

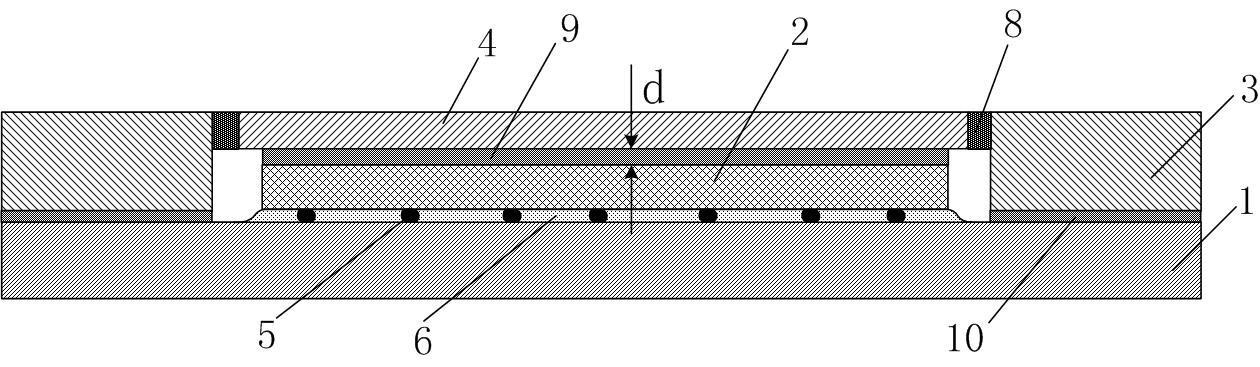

46.为解决上述技术问题,本发明的技术方案提供一种芯片键合对准装置的形成方法,包括:在一实施例中,优先可采用现有工艺形成复数个相互分立的芯片结构,具体参考附图1-6,附图1至附图6是本发明实施例的复数个相互分立的芯片结构的形成过程的结构示意图。

47.请参考附图1,采用传统工艺在一整片初始晶圆200上形成复数个芯片结构,将初始晶圆200的正面与第一空白承载片100进行晶圆级的直接键合,在初始晶圆200和第一空白承载片100之间涂布有临时键合胶(附图1中未示出),所述临时键合胶为可解键合的胶体。进一步的,将上述键合结构翻转,使得第一空白承载片100置于下方,初始晶圆200置于上方,且初始晶圆200的背面暴露于键合结构的上表。进一步的,对键合结构进行加热烘烤固化,然后对初始晶圆200进行背面减薄抛光工艺,减薄后的厚度可根据后续芯片的厚度决定,例如减薄至15um,后续多种小芯片键合至同一目标晶圆上时,需要形成厚度不同的梯度差,因此不同的小芯片的晶圆的背面减薄厚度不同。

48.请参考附图2,将第二空白承载片300与已背面减薄抛光工艺后的初始晶圆200进行晶圆级的直接键合,在初始晶圆200和第二空白承载片300之间涂布有临时键合胶(附图2中未示出),所述临时键合胶为可解键合的胶体。

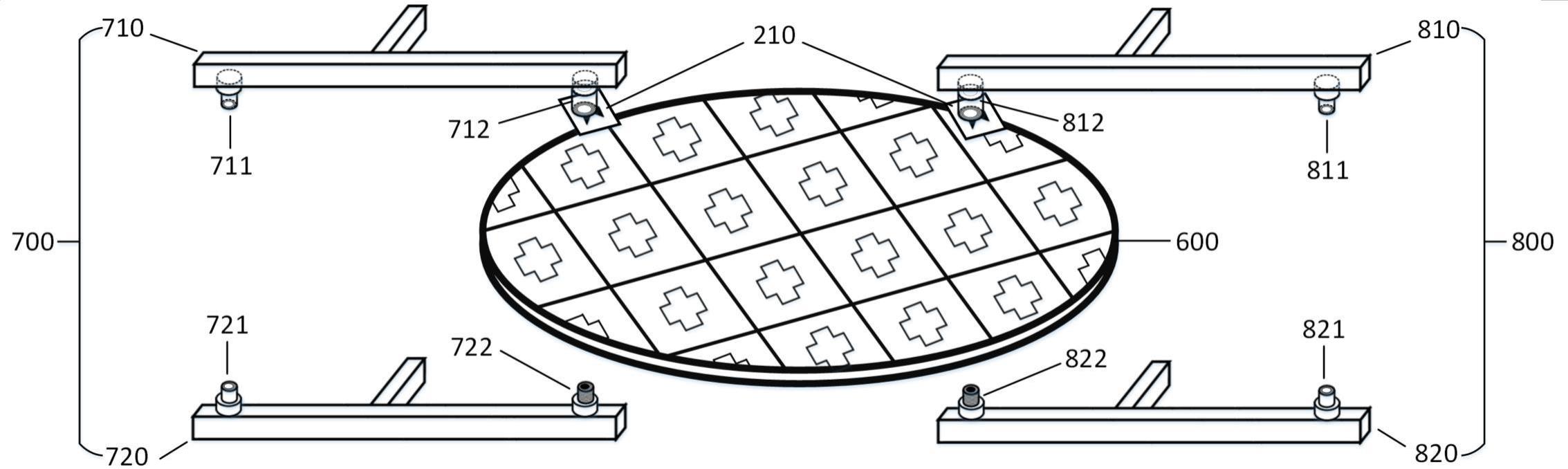

49.进一步的,采用uv光照射解键合(de-bonding)工艺,将第一空白承载芯片100进行剥离解键合,暴露出所述初始晶圆200的正面。

50.进一步的,请参考附图3,采用框架键合(frame bonding)工艺将初始晶圆200和第二空白承载片300直接键合至框架结构400上,所述框架结构400包括金属框架以及位于金属框架内的蓝膜,其中,所述初始晶圆200的正面与框架结构400直接键合。

51.进一步的,请参考附图4,采用uv光照射解键合(de-bonding)工艺,将第二空白承载芯片300进行剥离解键合,暴露出所述初始晶圆200的背面。

52.进一步的,请参考附图5,附图5是本发明实施例的制备芯片背面的激光对准标记的示意图,采用激光镭雕装置500对初始晶圆200中的复数个芯片的背面形成相应的激光对准标记,所述激光镭雕装置500利用一个固定装置固定光学对准镜头520和激光发射器510,光学对准镜头520和激光发射器510被设置为在同一垂直方向上。进一步的,初始晶圆200中的复数个芯片的正面预先形成了键合对准标记(附图5中未示出),光学对准镜头520透过蓝膜读取并对准上述芯片正面的键合对准标记。进一步的,开启激光发射器510在复数个芯片背面进行镭雕形成激光对准标记,该工艺步骤可将复数个芯片正面的键合对准标记转移至芯片背面的激光对准标记,同时设置在芯片背面的激光对准标记具有比芯片正面的键合对准标记大的图形面积。在传统工艺中,芯片的对准标记设置在芯片的正面,由于芯片正面的可利用空间有限,正面对准标记的图形面积一般较小,而本发明的技术方案将传统的芯片的正面对准标记转移至芯片的背面,可利用空间大大增加,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,在后续对准工艺中,更有利于光学对准镜头的高速识别,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

53.进一步的,根据复数个芯片背面的激光对准标记,计算出初始晶圆200背面的复数个芯片区以及位于相邻芯片区之间的切割道区,进一步的,沿切割道区将初始晶圆200切割成复数个相互分立的芯片210结构,具体请参考附图6。在一实施例中,切割所述初始晶圆200的工艺包括:等离子体干法刻蚀切割工艺。相比传统晶圆切割工艺,等离子体干法刻蚀切割工艺能够进一步优化切割后的芯片210结构的边界形貌,减小尺寸误差。

54.进一步的,在切割工艺完成后,对复数个芯片结构进行清洗,去除切割残留的颗粒物。进一步的,采用uv光照射解键合(de-bonding)工艺,使得复数个芯片结构与蓝膜解键合,便于后续工艺中对芯片210结构的拾取。进一步的,对复数个芯片结构进行等离子体活化工艺。

55.在一实施例中,提供一目标晶圆600,其正面设置有芯片预定键合位置,用于键合堆叠前述形成的复数个芯片210。

56.在一实施例中,请参考附图7,提供一芯片键合对准机台,进一步的,包括第一键合对准模组700,进一步的,所述第一键合对准模组700包括提供一第一平行横梁710,将所述第一平行横梁710置于所述目标晶圆600的上方且平行于所述目标晶圆600所处平面。

57.在所述第一平行横梁710的一端设置一第一互对准单元711,在所述第一平行横梁710另一端设置一对准吸附单元712。

58.提供第二平行横梁720,将所述第二平行横梁720置于所述目标晶圆600的下方且平行于所述目标晶圆600所处平面。

59.在所述第二平行横梁720的一端设置一第二互对准单元721,在所述第二平行横梁另一端设置一透射对准单元722。

60.所述第一平行横梁710与所述第二平行横梁720在横梁延伸的方向上互相平行设置,所述第一互对准单元711与所述第二互对准单元721相互对齐,所述对准吸附单元712与所述透射对准单元722相互对齐,且所述第一互对准单元711与所述对准吸附单元712之间的间距等于所述第二互对准单元721与所述透射对准单元722之间的间距。

61.在此小芯片转移至目标晶圆的技术方案中,关键结构为互相平行的上下两个平行横梁,其两端各有光学对准单元,利用平行传递精度的原理,当左侧一端的光学对准单元对准时候,对准精度会传递到右侧一端的光学对准单元,不但减少了芯片之间的移动造成的颗粒物掉落的风险,还优化了对准工艺,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

62.进一步的,所述芯片键合对准装置的形成方法还包括:所述第一互对准单元711和所述第二互对准单元721为光学对准镜头。

63.进一步的,所述芯片键合对准装置的形成方法还包括:所述对准吸附单元712包括一光学对准镜头、以及一真空吸附吸头。所述光学对准镜头与所述真空吸附吸头组成一体结构,具有自动聚焦及自动升降的功能,其中所述真空吸附吸头位于所述光学对准镜头的下方,所述真空吸附吸头具有可抽成真空并吸附小芯片的腔体,且所述腔体与一真空泵相连接(附图7中未示出)。

64.进一步的,所述芯片键合对准装置的形成方法还包括:所述透射对准单元722为红外透射对准镜头。在本实施例中,所述红外透射对准镜头能穿透目标晶圆600,在后续键合对准工艺中,能精确读出目标晶圆600及芯片210表面的对准标记。

65.进一步的,所述芯片键合对准装置的形成方法还包括:在所述芯片210的正面设置键合对准标记,请参考附图8a;在所述目标晶圆600的正面设置键合对准标记,请参考附图8b;在后续键合对准工艺完成后,第二平行横梁720的透射对准单元722,可从目标晶圆600的背面穿透整个目标晶圆600的厚度,对所述目标晶圆600正面的对准标记和所述芯片210正面的对准标记进行读取,请参考附图8c,可验证所述目标晶圆600和所述芯片210的对准精度。

66.进一步的,所述芯片键合对准装置的形成方法还包括:在所述芯片的背面设置激光对准标记,请参考附图8d,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。在本实施例中,将传统的芯片的正面对准标记转移至芯片的背面,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,在后续对准工艺中,更有利于光学对准镜头的高速识别,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率。

67.进一步的,所述芯片键合对准装置的形成方法还包括:提供第二键合对准模组800,请参考附图7,进一步的,所述第二键合对准模组800包括提供一第三平行横梁810,以及一第四平行横梁820。进一步的,在所述第三平行横梁810的一端设置一第三互对准单元811,在所述第三平行横梁810另一端设置另一对准吸附单元812;在所述第四平行横梁820的一端设置一第四互对准单元821,在所述第四平行横梁另一端设置另一透射对准单元822。在本实施例中,所述第一键合对准模组700与所述第二键合对准模组800呈镜像对称结构,即所述第一平行横梁710及第二平行横梁720与第三平行横梁810及第四平行横梁820呈镜像对称结构。在本实施例中,所述第一键合对准模组700与所述第二键合对准模组800,可以分别从晶圆的两侧同时进行芯片键合工艺,可以按照合理的键合堆叠顺序进行工艺,键合堆叠的速率成倍增加,可进一步提升对准键合的效率。

68.相应的,本发明实施例还提供一种采用上述方法所形成的芯片键合对准装置。

69.请继续参考附图7,所述芯片键合对准装置包括:复数个相互分立的芯片210结构,所述复数个相互分立的芯片结构可由前述的附图1至附图6所示的形成过程制备而得。

70.在一实施例中,所述芯片键合对准装置还包括:一目标晶圆600,其正面设置有芯片预定键合位置,用于键合堆叠前述的复数个芯片210。

71.在一实施例中,所述芯片键合对准装置还包括:一芯片键合对准机台,进一步的,包括第一键合对准模组700,进一步的,所述第一键合对准模组700包括提供一第一平行横梁710,将所述第一平行横梁710置于所述目标晶圆600的上方且平行于所述目标晶圆600所处平面。

72.在所述第一平行横梁710的一端设置一第一互对准单元711,在所述第一平行横梁710另一端设置一对准吸附单元712。

73.提供第二平行横梁720,将所述第二平行横梁720置于所述目标晶圆600的下方且平行于所述目标晶圆600所处平面。

74.在所述第二平行横梁720的一端设置一第二互对准单元721,在所述第二平行横梁另一端设置一透射对准单元722。

75.所述第一平行横梁710与所述第二平行横梁720在横梁延伸的方向上互相平行设置,所述第一互对准单元711与所述第二互对准单元721相互对齐,所述对准吸附单元712与

所述透射对准单元722相互对齐,且所述第一互对准单元711与所述对准吸附单元712之间的间距等于所述第二互对准单元721与所述透射对准单元722之间的间距。

76.在此小芯片转移至目标晶圆的技术方案中,关键结构为互相平行的上下两个平行横梁,其两端各有光学对准单元,利用平行传递精度的原理,当左侧一端的光学对准单元对准时候,对准精度会传递到右侧一端的光学对准单元,不但减少了芯片之间的移动造成的颗粒物掉落的风险,还优化了对准工艺,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

77.进一步的,所述芯片键合对准装置还包括:所述第一互对准单元711和所述第二互对准单元721为光学对准镜头。

78.进一步的,所述芯片键合对准装置还包括:所述对准吸附单元712包括一光学对准镜头、以及一真空吸附吸头。所述光学对准镜头与所述真空吸附吸头组成一体结构,具有自动聚焦及自动升降的功能,其中所述真空吸附吸头位于所述光学对准镜头的下方,所述真空吸附吸头具有可抽成真空并吸附小芯片的腔体,且所述腔体与一真空泵相连接(附图7中未示出)。

79.进一步的,所述芯片键合对准装置还包括:所述透射对准单元722为红外透射对准镜头。在本实施例中,所述红外透射对准镜头能穿透目标晶圆600,在后续键合对准工艺中,能精确读出目标晶圆600及芯片210表面的对准标记。

80.进一步的,所述芯片键合对准装置还包括:在所述芯片210的正面设置键合对准标记,请参考附图8a;在所述目标晶圆的正面设置键合对准标记,请参考附图8b;在后续键合对准工艺中,第二平行横梁720的透射对准单元722,可从目标晶圆600的背面穿透整个目标晶圆600的厚度,对所述目标晶圆600正面的对准标记和所述芯片210正面的对准标记进行读取,请参考附图8c,可验证所述目标晶圆600和所述芯片210的对准精度。

81.进一步的,所述芯片键合对准装置还包括:在所述芯片的背面设置激光对准标记,请参考附图8d,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。在本实施例中,将传统的芯片的正面对准标记转移至芯片的背面,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,在后续对准工艺中,更有利于光学对准镜头的高速识别,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率。

82.进一步的,所述芯片键合对准装置还包括:第二键合对准模组800,请参考附图7,进一步的,所述第二键合对准模组800包括提供一第三平行横梁810,以及一第四平行横梁820。进一步的,在所述第三平行横梁810的一端设置一第三互对准单元811,在所述第三平行横梁810另一端设置另一对准吸附单元812;在所述第四平行横梁820的一端设置一第四互对准单元821,在所述第四平行横梁另一端设置另一透射对准单元822。在本实施例中,所述第一键合对准模组700与所述第二键合对准模组800呈镜像对称结构,即所述第一平行横梁710及第二平行横梁720与第三平行横梁810及第四平行横梁820呈镜像对称结构。在本实施例中,所述第一键合对准模组700与所述第二键合对准模组800,可以分别从晶圆的两侧同时进行芯片键合工艺,可以按照合理的键合堆叠顺序进行工艺,键合堆叠的速率成倍增加,可进一步提升对准键合的效率。

83.相应的,本发明实施例还提供一种基于上述芯片键合对准装置的晶圆键合结构的

形成方法,包括:在一实施例中,优先可采用现有工艺形成复数个相互分立的芯片结构,具体参考附图1-6,附图1至附图6是本发明实施例的复数个相互分立的芯片结构的形成过程的结构示意图。

84.请参考附图1,采用传统工艺在一整片初始晶圆200上形成复数个芯片结构,将初始晶圆200的正面与第一空白承载片100进行晶圆级的直接键合,在初始晶圆200和第一空白承载片100之间涂布有临时键合胶(附图1中未示出),所述临时键合胶为可解键合的胶体。进一步的,将上述键合结构翻转,使得第一空白承载片100置于下方,初始晶圆200置于上方,且初始晶圆200的背面暴露于键合结构的上表。进一步的,对键合结构进行加热烘烤固化,然后对初始晶圆200进行背面减薄抛光工艺,减薄后的厚度可根据后续芯片的厚度决定,例如减薄至15um,后续多种小芯片键合至同一目标晶圆上时,需要形成厚度不同的梯度差,因此不同的小芯片的晶圆的背面减薄厚度不同。

85.请参考附图2,将第二空白承载片300与已背面减薄抛光工艺后的初始晶圆200进行晶圆级的直接键合,在初始晶圆200和第二空白承载片300之间涂布有临时键合胶(附图2中未示出),所述临时键合胶为可解键合的胶体。

86.进一步的,采用uv光照射解键合(de-bonding)工艺,将第一空白承载芯片100进行剥离解键合,暴露出所述初始晶圆200的正面。

87.进一步的,请参考附图3,采用框架键合(frame bonding)工艺将初始晶圆200和第二空白承载片300直接键合至框架结构400上,所述框架结构400包括金属框架以及位于金属框架内的蓝膜,其中,所述初始晶圆200的正面与框架结构400直接键合。

88.进一步的,请参考附图4,采用uv光照射解键合(de-bonding)工艺,将第二空白承载芯片300进行剥离解键合,暴露出所述初始晶圆200的背面。

89.进一步的,请参考附图5,附图5是本发明实施例的制备芯片背面的激光对准标记的示意图,采用激光镭雕装置500对初始晶圆200中的复数个芯片的背面形成相应的激光对准标记,所述激光镭雕装置500利用一个固定装置固定光学对准镜头520和激光发射器510,光学对准镜头520和激光发射器510被设置为在同一垂直方向上。进一步的,初始晶圆200中的复数个芯片的正面预先形成了键合对准标记(附图5中未示出),光学对准镜头520透过蓝膜读取并对准上述芯片正面的键合对准标记。进一步的,开启激光发射器510在复数个芯片背面进行镭雕形成激光对准标记,该工艺步骤可将复数个芯片正面的键合对准标记转移至芯片背面的激光对准标记,同时设置在芯片背面的激光对准标记具有比芯片正面的键合对准标记大的图形面积。在传统工艺中,芯片的对准标记设置在芯片的正面,由于芯片正面的可利用空间有限,正面对准标记的图形面积一般较小,而本发明的技术方案将传统的芯片的正面对准标记转移至芯片的背面,可利用空间大大增加,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,在后续对准工艺中,更有利于光学对准镜头的高速识别,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率,有利于晶圆键合结构的量产。

90.进一步的,根据复数个芯片背面的激光对准标记,计算出初始晶圆200背面的复数个芯片区以及位于相邻芯片区之间的切割道区,进一步的,沿切割道区将初始晶圆200切割成复数个相互分立的芯片210结构,具体请参考附图6。在一实施例中,切割所述初始晶圆

200的工艺包括:等离子体干法刻蚀切割工艺。相比传统晶圆切割工艺,等离子体干法刻蚀切割工艺能够进一步优化切割后的芯片210结构的边界形貌,减小尺寸误差。

91.进一步的,在切割工艺完成后,对复数个芯片结构进行清洗,去除切割残留的颗粒物。进一步的,采用uv光照射解键合(de-bonding)工艺,使得复数个芯片结构与蓝膜解键合,便于后续工艺中对芯片210结构的拾取。进一步的,对复数个芯片结构进行等离子体活化工艺。

92.在一实施例中,提供一目标晶圆600,其正面设置有芯片预定键合位置,在预定键合位置形成键合对准标记,用于键合堆叠前述形成的复数个芯片210。

93.在一实施例中,请参考附图7,提供一芯片键合对准机台,进一步的,包括第一键合对准模组700,进一步的,所述第一键合对准模组700包括提供一第一平行横梁710,将所述第一平行横梁710置于所述目标晶圆600的上方且平行于所述目标晶圆600所处平面。

94.在所述第一平行横梁710的一端设置一第一互对准单元711,在所述第一平行横梁710另一端设置一对准吸附单元712。

95.提供第二平行横梁720,将所述第二平行横梁720置于所述目标晶圆600的下方且平行于所述目标晶圆600所处平面。

96.在所述第二平行横梁720的一端设置一第二互对准单元721,在所述第二平行横梁另一端设置一透射对准单元722。

97.所述第一平行横梁710与所述第二平行横梁720在横梁延伸的方向上互相平行设置,所述第一互对准单元711与所述第二互对准单元721相互对齐,所述对准吸附单元712与所述透射对准单元722相互对齐,且所述第一互对准单元711与所述对准吸附单元712之间的间距等于所述第二互对准单元721与所述透射对准单元之间的间距。

98.进一步的,所述晶圆键合结构的形成方法还包括:芯片键合对准机台的初始化。机台初始化时,将所述第一键合对准模组700远离目标晶圆600的区域,移至其他安全位置处,所述第一平行横梁710的第一互对准单元711与所述第二平行横梁720的第二互对准单元721相互对准,并对所述第一平行横梁710与所述第二平行横梁720进行平行度检测及校准。

99.进一步的,移动所述第一平行横梁710,将所述对准吸附单元720对准所述芯片背面的激光对准标记且提起一所述芯片210结构。

100.进一步的,移动所述第二平行横梁720,将所述透射对准单元722移动至目标晶圆600的下方并寻找并对准第一个所述目标晶圆600正面的键合对准标记;识别对准后,保持所述第二平行横梁720的位置固定不动。

101.进一步的,移动所述第一平行横梁710,所述第一平行横梁710的第一互对准单元711与所述第二平行横梁720的第二互对准单元721相互对准。在本发明实施例中,相互平行的上下两个平行横梁,利用平行传递精度的原理,当一端的对准单元相互对准的时候,对准精度会传递到另一端的对准单元。因此,当第一互对准单元711与第二互对准单元721相互对准的时候,另一端的芯片210结构也与所述目标晶圆600正面的键合对准标记对准。

102.进一步的,将所述第一平行横梁710向下移动,至所述芯片210所述目标晶圆600的间隔足够小,但未接触目标晶圆600的表面。此时,所述第二平行横梁720另一端的透射对准单元722可从目标晶圆600的背面穿透整个目标晶圆600的厚度,对所述目标晶圆600正面的对准标记和所述芯片210正面的对准标记进行读取。当所述目标晶圆600正面的对准标记和

所述芯片210正面的对准标记对准后,且对准精度在标准范围之内,将所述芯片210的正面朝向所述目标晶圆600的正面进行键合,使芯片结构与目标晶圆电连接。当所述目标晶圆600正面的对准标记和所述芯片210正面的对准标记对准后,但对准精度超出标准范围,对所述第一平行横梁710进行精细调节使得对准精度在标准范围之内后,将所述芯片210的正面朝向所述目标晶圆600的正面进行键合,使芯片结构与目标晶圆电连接。

103.进一步的,所述晶圆键合结构的形成方法还包括:所述第一互对准单元711和所述第二互对准单元721为光学对准镜头。

104.进一步的,所述晶圆键合结构的形成方法还包括:所述对准吸附单元712包括一光学对准镜头、以及一真空吸附吸头。所述光学对准镜头与所述真空吸附吸头组成一体结构,具有自动聚焦及自动升降的功能,其中所述真空吸附吸头位于所述光学对准镜头的下方,所述真空吸附吸头具有可抽成真空并吸附小芯片的腔体,且所述腔体与一真空泵相连接(附图7中未示出)。

105.进一步的,所述晶圆键合结构的形成方法还包括:所述透射对准单元722为红外透射对准镜头。在本实施例中,所述红外透射对准镜头能穿透目标晶圆600,在后续键合对准工艺中,能精确读出目标晶圆600及芯片210表面的对准标记。

106.进一步的,所述晶圆键合结构的形成方法还包括:在所述芯片210的正面设置键合对准标记,请参考附图8a;在所述目标晶圆的正面设置键合对准标记,请参考附图8b;在后续键合对准工艺中,第二平行横梁720的透射对准单元722,可从目标晶圆600的背面穿透整个目标晶圆600的厚度,对所述目标晶圆600正面的对准标记和所述芯片210正面的对准标记进行读取,请参考附图8c,可验证所述目标晶圆600和所述芯片210的对准精度。

107.进一步的,所述晶圆键合结构的形成方法还包括:在所述芯片的背面设置激光对准标记,请参考附图8d,所述芯片背面的激光对准标记的图形面积大于所述芯片正面的键合对准标记的图形面积。在本实施例中,将传统的芯片的正面对准标记转移至芯片的背面,背面激光对准标记的图形面积可进一步放大,甚至可放大至整个小芯片的面积大小,在后续对准工艺中,更有利于光学对准镜头的高速识别,可大大改善光学对准镜头识别小芯片的难易度和速度,提高了对准精度,降低了对准耗时,增加了对准键合的速率。

108.进一步的,所述晶圆键合结构的形成方法还包括:所述透射对准单元对键合后的芯片结构进行精度测量,当所述目标晶圆600正面的对准标记和所述芯片210正面的对准标记对准后,但对准精度超出标准范围,对所述第一平行横梁710进行精细调节使得对准精度在标准范围之内后,将所述芯片210的正面朝向所述目标晶圆600的正面进行键合,使芯片结构与目标晶圆电连接。进一步的,计算出所述第一平行横梁710精细调节的偏差数值,将所述偏差数值反馈给下一次的对准键合完成自动补偿偏差。

109.进一步的,所述晶圆键合结构的形成方法还包括:提供第二键合对准模组800,进一步的,所述第二键合对准模组800包括提供一第三平行横梁810,以及一第四平行横梁820。进一步的,在所述第三平行横梁810的一端设置一第三互对准单元811,在所述第三平行横梁810另一端设置另一对准吸附单元812;在所述第四平行横梁820的一端设置一第四互对准单元821,在所述第四平行横梁另一端设置另一透射对准单元822。在本实施例中,所述第一键合对准模组700与所述第二键合对准模组800呈镜像对称结构,即所述第一平行横梁710及第二平行横梁720与第三平行横梁810及第四平行横梁820呈镜像对称结构。在本实

施例中,所述第一键合对准模组700与所述第二键合对准模组800,可以分别从晶圆的两侧同时进行芯片键合工艺,可以按照合理的键合堆叠顺序进行工艺,键合堆叠的速率成倍增加,可进一步提升对准键合的效率。

110.进一步的,所述晶圆键合结构的形成方法还包括:请参考附图9,将不同类型的芯片结构键合至目标晶圆600上,所述芯片类型可包括逻辑芯片、存储芯片、传感器芯片等,不同类型的芯片具有不同厚度,厚度较薄的芯片优先键合,最终形成芯片厚度不同的梯度差。

111.进一步的,所述晶圆键合结构的形成方法还包括:沉积保护介质层,保护介质层的厚度大于芯片结构的厚度,所述保护介质层可为氧化硅。进一步的,采用化学机械研磨工艺对所述保护介质层进行减薄,将芯片结构减薄至3um至5um,得到一个高度平坦化的晶圆键合结构。

112.相应的,本发明实施例还提供一种采用上述方法所形成的晶圆键合结构。

113.所述晶圆键合结构包括:复数个相互分立的芯片210结构,所述复数个相互分立的芯片结构可由前述的附图1至附图6所示的形成过程制备而得,在所述芯片的背面设置有激光对准标记。

114.进一步的,所述晶圆键合结构包括:一目标晶圆600;采用前述的晶圆键合结构的形成方法将所述芯片结构与所述目标晶圆的进行键合,使芯片结构与目标晶圆电连接。

115.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本公开的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任一适合的方式结合在一个或多个实施例中。应理解,在本公开的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本公开实施例的实施过程构成任何限定。上述本公开实施例序号仅仅为了描述,不代表实施例的优劣。

116.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

117.以上所述,仅为本公开的实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。