1.本发明涉及集成电路封装技术领域,具体为一种结温公差小的高可靠集成电路封装结构及封装方法。

背景技术:

2.集成电路的封装结构可以定义为集成电路结构的一部分,该部分用于为集成电路管芯提供对外部的电连接,以及机械和环境的保护。环境的保护是指使集成电路管芯不受环境和其他电子器件的干扰。因此,集成电路的封装结构通常不仅仅用于机械地支撑集成电路,更重要的是用作容纳和保护集成电路的一个容器。除此之外,集成电路的封装结构还具有将管芯或系统产生的热清除扩散,允许电信号进出集成电路以在电子系统的管芯间提供互连的功能。

3.高可靠集成电路,顾名思义就是可靠性比较高的集成电路产品(《集成电路高可靠封装技术》,赵鹤然,机械工业出版社,第1.1.2节)。对于应用于航空、航天、勘探、军用等特殊用途的集成电路来说,通常要求其具有高的可靠性,例如具有高强度、高密封性和高湿敏等级,且耐高温、低温、高湿度以及温差变化等。例如,在某些应用场合,需要集成电路封装结构能够在-65℃至150℃范围温度循环500次以上的环境下保持其结构完整和性能完好。现有的高可靠集成电路器件通常采用陶瓷气密封装和金属封装。

4.但是,由于陶瓷脆性较大、烧结困难,使得采用陶瓷的材料成本、制造工艺成本、封装工艺成本、测试和老化流程的成本都高,不适合在生产中的大批量封装的应用场景。由此,随着近年来塑封材料的气密性提高,采用塑封材料封装的高可靠封装技术逐步走近人们的视野。集成电路的高可靠塑封封装技术既适合高效、低成本的规模化生产,同时又能满足特殊应用环境下高可靠性要求。

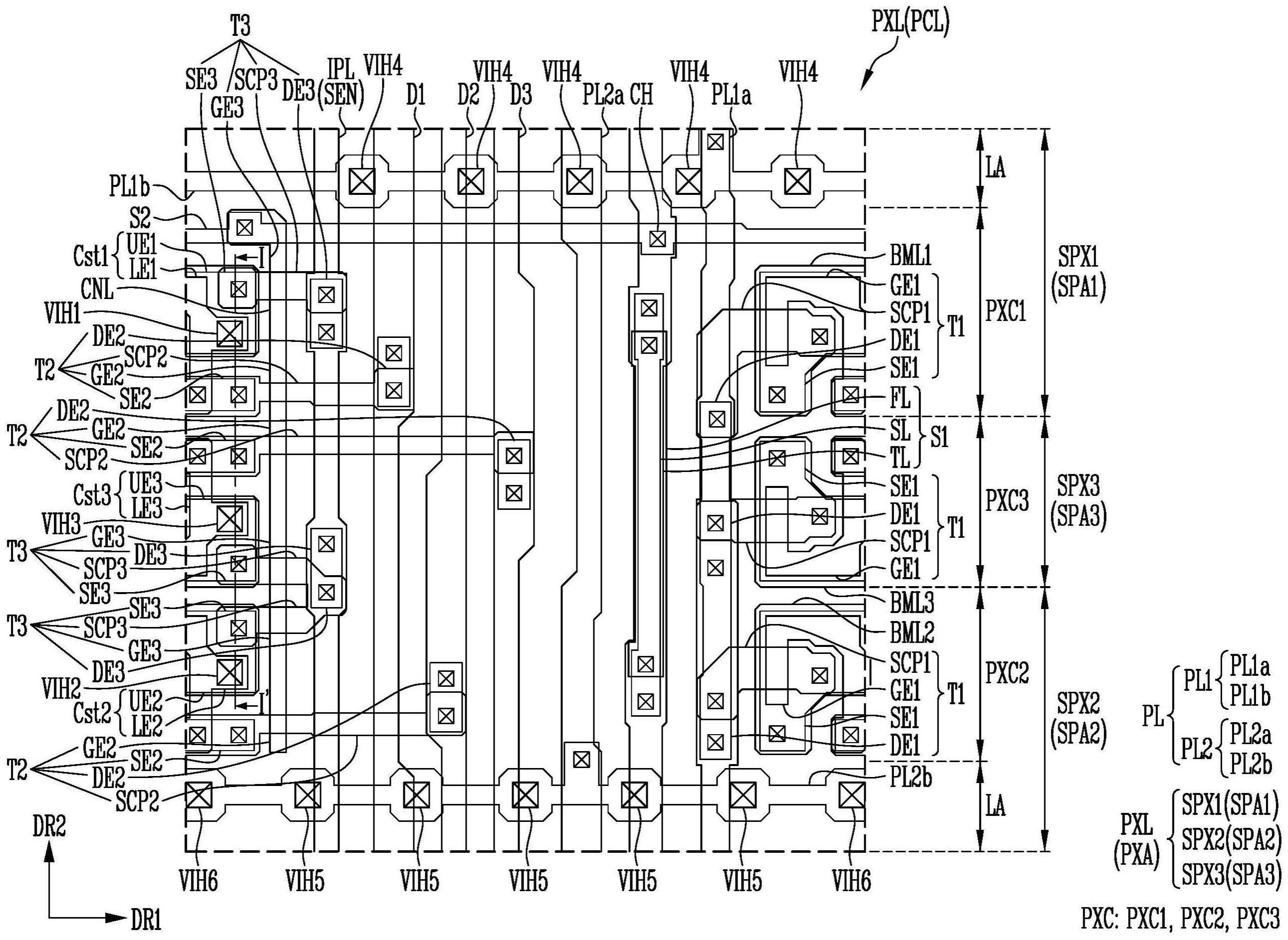

5.例如,在公开号为cn114823552a的中国专利申请中即公开了一种适于批量生产的高可靠集成电路封装结构和方法。如图1所示,该封装结构包括基板1、管芯2、环框3和盖板4。管芯2通过倒装焊接方式固定于基板1上。在倒装焊接之后对基板1和管芯2之间的焊接区域进行下填充工艺。环框3密封连接于基板1上并环绕管芯2,盖板4覆盖于环框3和管芯之上,并与环框3的上侧面密封连接。该现有技术通过对各层材料和材料的cte(热膨胀系数)值进行限制,其能够实现在苛刻环境下的高可靠封装要求。为了防止集成电路封装结构在热冲击下发生翘曲等应力形变,基板1、环框3和盖板4不能过薄。但是,由于基板1、环框3和盖板4的厚度的公差偏大,因此,同一批次集成电路封装结构中的管芯2在封装结构(管壳)内竖直方向上的位置存在较大的公差;并且,由于盖板4是叠加并固定于环框3之上的,因此盖板4的底面与管芯2的顶面之间的间距d无法在工艺中得到有效的控制,这使得同一产品线的各集成电路封装结构之间,管芯2顶部与盖板4的距离的公差较大,管芯2向上散热的导热路径上热阻值将呈现较大的差异。该热阻也称之为管芯顶部散热的结壳热阻。

6.由于结壳热阻直接影响管芯的工作温度(也称为结温),而管芯工作温度将极大地影响管芯的使用寿命,因此在不同集成电路封装器件之间的结壳热阻高一致性和结温的高

一致性是高可靠集成电路封装技术的一个重要指标。而且,随着近年来宇航、军用、救灾中电子设备无风应用场景越来越广泛,对于高可靠封装产品的管芯顶部散热的结壳热阻和结温的一致性要求更是与日俱增。在一些高可靠管芯的应用场景中,例如航天器和有人驾驶飞机,其要求设备上的每个器件均具有长期的可靠性,每款器件均要求执行一级温度降额85℃。在没有空气对流散热下,如果器件向基板方向散热,必须经过印刷电路板(pcb),这样就会导致pcb或基板上其他元器件温度过高影响寿命。而顶部散热(基板的反方向)则可以直接把热量导到外部散热器。通过顶部散热,发热器件对周围其他元器件影响最小。因此各集成电路封装结构的顶部散热的结壳热阻的大小及其是否一致就非常关键。举例来说,如果顶部散热的结壳热阻不一致,对于同样的散热结构,第一台设备的器件结温达到80℃,能够到达一级温度降额要求85℃,下一台设备的器件结温可能会比第一台设备高出10℃,达到95℃,不满足一级温度降额要求。而且,按照器件的“十度法则”:温度每升高10℃,器件的寿命缩小一半,使用寿命也达不到要求。为此,为了使同一批高可靠封装产品均达到需求指标,就不得不提高结温设计标准(使产品的平均结温降低),这无疑增加了工艺难度。

7.因此,如何既能实现高可靠封装,同时又能满足结温公差范围小,是高可靠封装技术领域内迫切希望解决的问题。

技术实现要素:

8.(一)要解决的技术问题本发明旨在解决现有的高可靠集成电路封装结构在器件顶部散热结壳热阻一致性不高带来的结温公差大、使用寿命不一致、工艺难度增加、良率低的问题,同时不妨碍批量生产工艺的实现。

9.(二)技术方案为解决上述技术问题,本发明第一方面提出一种集成电路封装结构,包括基板、管芯、环框和盖板,所述管芯固定于基板上,所述盖板覆盖于管芯之上,所述环框环绕所述管芯,所述环框还环绕所述盖板的至少一部分,且所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接,以使得所述盖板的底面与所述管芯的顶面的间距保持在预定范围内,由此使得所述管芯结温的公差保持在预定范围内。

10.根据本发明的优选实施方式,所述盖板底面与管芯顶面之间的距离小于或等于0.3mm。

11.根据本发明的优选实施方式,盖板底面与管芯顶面之间的距离的公差小于或等于0.05mm。

12.根据本发明的优选实施方式,所述盖板的上下两侧均覆盖有金属膜,且盖板内部设置有连接上下金属膜的金属线。

13.根据本发明的优选实施方式,所述基板与管芯在水平方向的cte值之差小于或等于15ppm/℃;所述基板和环框之间的在水平方向的cte值之差小于或等于10ppm/℃;所述环框和盖板之间的在水平方向的cte值之差小于或等于15ppm/℃。

14.根据本发明的优选实施方式,所述集成电路封装结构能够通过-65℃~150℃的500次以上的温度循环测试。

15.本发明的第二方面提出一种集成电路封装方法,包括如下步骤:

s1-1、在基板的顶面固定管芯;s1-2、在所述基板的顶面固定环框,使所述环框环绕所述管芯;s1-3、将盖板的至少一部分嵌入所述环框中,以使得所述盖板的底面与所述管芯的顶面的间距保持在预定范围内;s1-4、将所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接,以形成集成电路封装结构,由此使得所述管芯结温的公差保持在预定范围内。

16.本发明的第三方面提出另一种集成电路封装方法,包括如下步骤:s2-1、在基板的顶面固定管芯,并控制所述管芯的顶面至所述基板的顶面之间为预定距离;s2-2、将环框放置于模具上,将盖板的至少一部分嵌入所述环框中,控制所述盖板的底面与所述模具的顶面之间的距离为预定距离,并使所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接;s2-3、将所述固定有盖板的环框结合到所述基板上,使所述环框环绕所述管芯,并控制所述盖板的底面与所述管芯的顶面的间距保持在预定范围内,由此使得所述管芯结温的公差保持在预定范围内;s2-4、将所述基板的顶面与所述环框的底面固定连接,以形成集成电路封装结构。

17.本发明第四方面提出一种集成电路封装方法,包括如下步骤:s3-1、在基板的顶面固定管芯,并控制所述管芯的顶面至基板的顶面之间为预定距离;s3-2、将环框放置于模具下方,将所述基板的至少一部分嵌入所述环框中,同时控制管芯的顶面与模具底面之间的距离为预定距离s3-3、将所述基板的被环绕部分的外侧边与所述环框的内侧边固定连接,以使环框环绕管芯以及环绕基板的至少一部分;s3-4、将所述盖板结合到固定有基板和管芯的环框上,使得管芯的顶面与盖板底面的距离为预定值,由此形成集成电路封装结构并使得所述管芯结温的公差保持在预定范围内。

18.本发明第五方面提出一种集成电路封装方法,包括如下步骤:s4-1、在盖板的底面固定环框;s4-2、在基板的顶面固定管芯;s4-3、将固定有所述环框的所述盖板覆盖于固定有所述管芯的所述基板上,将所述基板的至少一部分嵌入所述环框,同时控制所述管芯的顶面与所述盖板的底面之间的距离为预定值,由此使得所述管芯结温的公差保持在预定范围内;s4-4、将所述基板的被环绕部分的外侧边与所述环框的内侧边固定连接,以形成集成电路封装结构。

19.本发明第六方面提出一种集成电路封装方法,包括如下步骤:s5-1、在基板的顶面固定管芯;s5-2、将所述基板的至少一部分嵌入环框中,且将所述基板的被环绕部分的外侧边与所述环框的内侧边固定连接,以使所述环框环绕管芯以及环绕基板的至少一部分;s5-3、将所述盖板的至少一部分嵌入所述环框中,并控制所述管芯的顶面与所述

盖板的底面之间的距离为预定值,由此使得所述管芯结温的公差保持在预定范围内;s5-4、将所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接,以形成集成电路封装结构。

20.(三)有益效果本发明的集成电路封装结构和集成电路封装方法能实现管芯结温公差小,降低高可靠集成电路封装过程的工艺难度,提高产品的良率。

21.本发明的集成电路封装结构和集成电路封装方法更加有利于高可靠集成电路封装电子设备的小型化和便携化。

22.本发明的集成电路封装结构和集成电路封装方法还能保证集成电路封装结构在苛刻的条件下的结构强度和工艺上的大规模批量生产。

附图说明

23.图1是现有技术的高可靠集成电路封装结构的示意图。

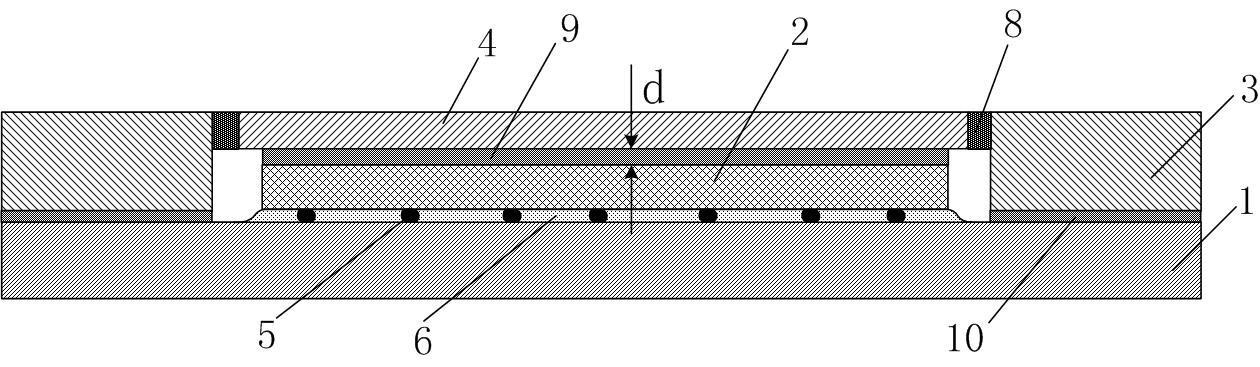

24.图2a是本发明的集成电路封装结构的第一实施例的示意图。

25.图2b是本发明的集成电路封装结构的第一实施例的管芯散热示意图。

26.图2c显示了本发明的集成电路封装结构的第一实施例的变化实施例的结构示意图。

27.图3a至图3d示出了本发明的集成电路封装方法的第一实施例的工艺流程。

28.图4是本发明的集成电路封装结构的第二实施例的示意图。

29.图5a至图5d示出了本发明的集成电路封装方法的第二实施例的工艺流程。

30.图6是本发明的集成电路封装结构的第三实施例的示意图。

31.图7a至图7d示出了本发明的集成电路封装方法的第三实施例的工艺流程。

32.图8是本发明的集成电路封装结构的第四实施例的示意图。

33.图9a至图9d示出了本发明的集成电路封装方法的第四实施例的工艺流程。

34.图10是本发明的集成电路封装结构的第五实施例的示意图。

35.图11a至图11d示出了本发明的集成电路封装方法的第五实施例的工艺流程。

具体实施方式

36.如前所述,业界对集成电路封装结构的顶部散热的结壳热阻的一致性和小结温公差的要求越来越高。为了实现该结壳热阻的一致性和小的结温公差,就需要在保证高可靠封装的前提下实现管芯顶面与盖板底面之间的间距的一致性,为此,本发明发明人对现有技术提出改进,并进行了理论、仿真论证和实验的检验,得到盖板与管芯间距一致性可控的高可靠集成电路封装结构。

37.本发明的第一方面提出将盖板在水平方向的尺寸缩小以至于能够嵌入到环框中,这样,环框的厚度不必减小,能够保证封装结构整体的机械强度,而盖板底面到管芯顶面的距离则可以不受盖板、基板和环框本身公差偏大的影响,从而使得集成电路封装结构的盖板与管芯间厚度的一致性得到控制。同时,本发明的盖板的外侧面与环框的内侧面进行固定连接,由此,在受到热冲击而具有发生热形变的趋势时,本发明的集成电路封装的整体结构的基板、盖板与环框之间形成的支撑力相比于应力更强,可有效抵消应力,因此,集成电

路封装结构的整体结构稳定,能更好地保持形状而不发生形变,同时,盖板与管芯间的间距一致性得到控制。并且,与现有技术不同的是,本发明的盖板的外侧面与环框的内侧面进行固定连接。由此,在受到热冲击而具有发生热形变的趋势时,盖板与环框之间的水平方向的作用力不再是现有技术中的剪切应力,而是正应力(支撑力或拉伸力)。由于连接部分对于支撑力或拉伸力的抵抗能力相比于其对于剪切力的抵抗能力更强,由此,盖板相比于现有技术可以做得更薄,这也能够进一步降低高可靠集成电路封装结构的厚度,从而能够实现封装超薄型;并且,由于环框与盖板之间在水平方向上剪切力变成了正应力,因此环框在水平方向上的宽度也可以变得更窄,这同样有利于减小集成电路封装尺寸。

38.与盖板嵌入环框的方式类似,本发明的第二方面提出将基板嵌入环框中。类似的,基板的外侧面与环框的内侧面进行固定连接。这种方案同样不必减小环框的厚度,有利于保证其整体结构强度,同时,由于不存在盖板、环框和基板的厚度公差偏大的影响,盖板与管芯之间的距离的一致性也可以控制得较好。本发明的第三方面则是将第一方面和第二方面的方案加以融合,即同时将基板和盖板嵌入到环框中,同样可以控制器件盖板与管芯间之的距离的一致性,且可以进一步减小集成电路封装结构的厚度。

39.总的来说,本发明在能够使得集成电路封装结构在苛刻的条件下保持结构强度的同时,尽可能使盖板和管芯之间的距离一致性得到控制,使得高可靠集成电路封装结构顶部散热的结壳热阻具有高一致性,结温公差小成为可能。

40.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

41.图2a是本发明的集成电路封装结构的第一实施例的示意图。如图2a所示,该实施例的集成电路封装结构包括基板1、管芯2、环框3和盖板4。所述基板1的上下表面覆有金属导电层,并通过基板中的预留线路互连(图中未示出)。所述管芯2通过倒装焊接方式固定于基板1上,所述倒装焊接是指管芯2和基板1进行倒装焊工艺,在倒装焊接之前对管芯2或基板进行植球工艺;由于采用了倒装焊接的方式,因此为了进一步提高管芯与基板之间的结构稳固性和耐冲击性能,所述管芯与基板之间的电性连接采用金-金互连的方式。所谓的金-金互连是指基板侧的焊盘顶层和管芯焊盘顶层均为金属金,且采用金球5焊接。在倒装焊接之后对基板1和管芯2之间的焊接区域使用填充料6进行下填充工艺。该实施例采用现有技术中成熟的倒装焊接工艺,更优选为采用导热性和密封性能良好的填充料。

42.值得说明的是,本发明不限于管芯与基板之间的连接方式,即本发明也可以采用除了倒装焊接方式之外的其他方式,例如引线键合的方式。但是,由于倒装焊接方式允许更短的互连路径,信号传送的速度更高,损耗更低,并且倒装焊接方式的底部填胶有利于保护管芯免受环境气氛的污染,有利于管芯在恶劣的环境下正常工作以及提高对机械振动、冲击的耐受力以及环境应力,提高封装可靠性。因此本发明优选为采用倒装焊接方式。

43.接着参照图2a,本发明的该实施例中,所述环框3除了环绕管芯2,其还环绕所述盖板4,且盖板4的外侧边与所述环框3的内侧边通过焊接方式固定连接。在该实施例中,基板1、盖板4与环框3均为水平cte值在16~17.5(ppm/℃)之间的同种bt树脂的预制板。盖板4的底面与管芯的顶部之间通过作为导热材料的第一焊料9进行固定连接,或者采用粘结剂进行粘结。

44.发明人经理论计算、仿真和实验验证发现,当采用本发明的集成电路封装的整体

结构时,当控制基板1与管芯2在水平方向的cte值之差小于或等于15ppm/℃,基板和环框之间的在水平方向的cte值之差小于或等于10ppm/℃,环框和盖板之间在水平方向的cte值之差小于或等于15ppm/℃,可以通过-65℃~150℃的500次以上的温度循环测试。因此,在本发明的其他实施例中,基板1、环框3和盖板4也可以由不同材料制成,但应保证基板1和环框之间的在水平方向的cte值之差小于或等于10ppm/℃,以此获得在苛刻条件下的高可靠性能。需要说明的是,这里所称的cte值均是在水平方向上,或者沿着管芯最大面积表面的方向。

45.图2b是本发明的集成电路封装结构的第一实施例的管芯散热示意图。如图2b所示,假设环境温度t1小于管芯温度t2,由于管芯2的上方(背面)是主要的散热路径,我们主要来看管芯2上方的散热情况。如图2b的热传导过程中,总热阻r即为结壳热阻:r=r1 r2 r3其中r1为管芯2的热阻,r2为导热材料的热阻(导热材料也可以不存在,即真空或填入气体,此时r2为真空或填入气体的热阻),r3为盖板4的热阻,管芯的工作温度t2为:t2=t1 p

×

r其中p为管芯2的发热功率。

46.因此,当环境温度和管芯的发热功率一定时,管芯的工作温度t2取决于结壳热阻r。由于管芯2的材料、尺寸具有较严格的参数规格,其热阻较小且其值的公差极小,例如其热阻约1~2℃/w。而为了增强散热性,盖板4也通常选择为热阻较小的材料和结构,例如,在图2b中,盖板4的上下两侧均覆盖有金属膜4-1,且盖板4内部设置有连接上下金属膜4-1的金属线4-2,且盖板4的面积比管芯和导热材料的面积都大得多,因此,盖板4的热阻也较小,例如其热阻也仅约1~2℃/w,其热阻的公差也在极小范围内,可以忽略不计。相比于管芯和盖板,导热材料的热阻值较大,因此导热材料的热阻对结壳热阻r的影响最大。当导热材料的热阻的公差过大时,其将极大地影响管芯的工作温度t2的公差。

47.而正如前述的,管芯的工作温度t2(结温)对于其寿命的影响很大,工作温度每提高10℃,其寿命就下降一半。因此,作为高可靠集成电路封装结构,一方面需要尽力降低导热材料的热阻值,另一方面也急切希望降低结壳热阻的公差,以使同一批次的产品的结壳温度趋于一致(结壳温度包括结温和壳温,结温指管芯工作温度,壳温指管壳温度),以使其使用寿命趋于一致。结温的一致性有利于在批量集成电路封装产品达到相同使用寿命标准的情况下降低工艺难度。

48.我们知道,导热材料的热阻r2为:r2=z/a=d/ρ

∙

a其中z为导热材料的热阻抗,a为传热面积,d为导热材料的厚度,ρ为导热材料的导热率。

49.由于导热材料的导热率ρ是一定的,而传热面积取决于管芯顶部面积,通常也是固定的,因此,要控制导热材料的热阻r2,即需控制导热材料的厚度d,使该厚度值保持在较小的值,且公差保持在较小的范围。也即,只需控制盖板4与管芯2的间距(即导热材料的厚度)较少且公差在预定范围内,即可实现集成电路封装结构的小结温公差。该实施例的结构中,该厚度d优选为小于或等于0.3mm,且厚度d的公差小于或等于0.05mm。

50.集成电路封装结构的顶部散热结构热阻的高一致性使得集成电路封装结构的结温公差较小,而如前所述,结温公差小有利于在批量集成电路封装产品达到相同使用寿命

标准的情况下降低工艺难度。例如,高可靠集成电路封装结构要求器件的结温最高不超过85℃。那么,根据本发明的结构和工艺方法,结温的公差可以控制在在6℃以内,为此,可以根据平均结温75℃来设计管芯散热结构的总热阻,即结壳热阻,由此可推导出将管芯2的顶部与盖板4的底部的间距值设计为0.3mm或0.3mm以下。反之,如果集成电路封装结构的顶部散热结构热阻的不具有高一致性,那么得集成电路封装结构的结温的变化范围也较大,如果同样按照高可靠集成电路封装结构要求器件的结温最高不超过85℃,但是结温的公差只能控制在20℃以内,那么,再考虑到其他不确定因素,可能必须根据平均结温60℃来设计结壳热阻和上述的间距值,该间距值就不得不控制得很小,比如0.03mm。小的间距对于工艺的要求就提高了,例如必须更加精确地控制上述间隙中涂覆作为导热材料的焊料的量和均匀度,这在工艺上可能将难以实现,或者导致良率的下降。可见,采用本发明的集成电路封装结构及其工艺能够降低工艺难度,提高高可靠集成电路封装产品的良率。

51.图2c显示了本发明的第一实施例的变化实施例的结构示意图。该实施例中的盖板4采用陶瓷材料。为了符合高可靠封装的要求,该实施例中,选择htcc陶瓷(高温共烧陶瓷)材料作为盖板4,基板1、盖板4与环框3则采用水平cte为12-15 ppm/℃的高性能fr4材料,例如sh260,以满足所述基板与管芯在水平方向的cte值之差小于或等于15ppm/℃,基板和环框之间的在水平方向的cte值之差小于或等于10ppm/℃,环框和盖板之间的在水平方向的cte值之差小于或等于15ppm/℃。由于htcc陶瓷的导热率极高,因此与第一实施例类似,盖板4的热阻值很低,热阻的公差也较小,可以忽略不计,由此只需控制盖板4与管芯的间距(即导热材料的厚度)较少且公差在预定范围内,即可实现集成电路封装结构的顶部散热结构热阻的高一致性,结温公差范围小。

52.如图2a所示,本发明中,由于盖板4至少一部分(下部)是嵌入到环框3中的,这使得管芯2的顶面到盖板4的底面的间距在工艺上可以被严格的控制,从而使得本发明的高可靠集成电路封装结构顶部散热的结壳热阻的高一致性和小的结温公差成为可能。

53.首先,如果盖板4在封装工艺中被最后结合于环框上,那么很显然的,在固定盖板4的工艺步骤中直接精确控制管芯2的顶面到盖板4的底面的间距d即可。其次,即便是将盖板4和环框3预先固定,由于盖板4至少一部分(下部)嵌入到环框中,这使得盖板4的底面距离环框底面的距离能够在工艺中被严格控制,而不会像现有技术那样受影响于基板1、环框3和盖板4本身的厚度的公差偏大,以及环框3、盖板4和基板1之间在垂直方向上的距离的公差偏大。

54.为了达到更好的散热性能,本发明优选为所述盖板底面与管芯顶面之间的距离小于或等于0.3mm。同时,为了使得集成电路封装结构结温的公差保持在预定范围内,盖板底面与管芯顶面之间的距离的公差小于或等于0.05mm。

55.图3a至图3c示出了本发明的集成电路封装方法的第一实施例的工艺流程,该实施例的工艺可用于制造图2a所示的集成电路封装结构。

56.s1-1、在基板的顶面固定管芯。

57.如图3a所示,在基板1上固定管芯2。如前所述,基板1的上下表面覆有金属导电层,并通过基板中的预留线路互连。所述管芯2可通过倒装焊接方式固定于基板1上,在倒装焊接之后对基板1和管芯2之间的焊接区域进行下填充工艺,优选为采用导热性和密封性能良好的填充料。需要说明的是,在此,基板1可以是面积较大的板体,其上等间隔固定有多个管

芯2,由此可批量的制造的集成电路封装结构。

58.此外,在该实施例中,所述管芯2与基板1之间的电性连接采用金-金互连的方式,并通过无焊料的低温超声焊接方式将管芯的引脚与基板上的焊盘进行焊接。由于采用了金-金互连的方式,能够克服常规的铝制焊盘与金球之间焊接时产生的柯肯达尔效应而使得焊接失效,防止了焊接点的开裂,进一步提高集成电路封装环境下的结构稳定性和耐热冲击性能。并且,采用低温无焊料焊接技术,一方面不会因高温焊导致的基板热变形,另一方面,与常规的再流焊接技术相比,不会产生焊料熔化的再流淌,防止了由此可能产生的管芯管脚之间产生异物,增加了器件的良率。

59.由于管芯2的尺寸误差极小,因此管芯2在结合到基板1时,在工艺上可以很好地控制管芯2在竖直方向上相对于基板1的顶面的位置,即可以实现管芯2的顶面与基板1的顶面之间的距离具有极小的误差。

60.s1-2、在基板的顶面固定环框,使环框环绕管芯。

61.如图3b所示,在基板1上将环框3固定于管芯的四周。为了实现批量生产,所述环框3可以是形成于一个环框板上的多个环框。即,在所述环框板上预先形成有多个通孔,所述通孔的位置与所述多个管芯的位置对应,其尺寸能够容纳并环绕所述管芯。本发明中,基板与环框板为同种bt树脂的预制板。在此步骤中,采用粘结或焊接的方式将基板1与环框3进行紧密的固定。在该实施例中为焊接的方式进行固定。由于盖板1与环框板3为同种材料,因此二者具有相同的热膨胀系数和耐湿性,因此相互结合之后,在界面处不会产生应力堆积等影响结构稳定性和气密性的缺陷。

62.s1-3、将盖板的至少一部分嵌入所述环框中,使盖板的底面与管芯的顶面的间距保持在预定范围内。

63.如图3c所示,盖板4自上而下嵌入所述环框3中。由于盖板4向上移动的路径上没有其他部件的限制,因此,可以控制盖板4嵌入到环框3中的距离,使得所述盖板4的底面与所述管芯2的顶面的间距保持在预定范围内。如前所述,由于管芯2的厚度的误差很小,因此前面的工艺步骤可以实现将管芯2的顶面到基板1的顶面的距离的误差控制得很小。这样,只要控制好盖板4嵌入到环框3的距离,就可以实现对盖板4的底面与管芯2的顶面之间的距离进行良好控制,使其公差在很小的范围内。

64.此外,也可以通过距离传感器来实时地精确测量管芯2的顶面到基板1的顶面的距离,以更加精确地控制该距离的公差。

65.s1-4、将所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接,以形成集成电路封装结构。

66.如图3d所示,所述盖板4的被环绕部分的外侧边与所述环框3的内侧边固定连接。由于上述固定连接工艺是在精确控制管芯2的顶面到盖板4的底面的距离的条件下进行的,因此可使得所述管芯2结温的公差亦保持在较小的预定范围内。

67.在该实施例中,如图3d所示,该步骤中还同时使用作为导热材料的第一焊料9将管芯2的顶面与盖板9的底面固定连接,这是一种较为优选的方式,其可以降低管芯与盖板之间的热阻值。但是,作为替换方式,也可以采用粘结剂将盖板4和管芯2进行固定。或者,在盖板4和管芯2之间不填入任何材料而仅仅是保持预定间距的空隙(热阻值将较大),由于本发明的首要目的是保持管芯顶部散热的结壳热阻的公差在较小范围内,因此该实施方式也是

本发明的一种可选方式。

68.此外,对于批量生产来说,由于环框是可以形成于同一环框板上的,因此,该步骤中可以同时将多个盖板4同时嵌入到环框中,并分别控制每个盖板4的底面与管芯2顶面的距离。

69.在上述实施例中,的盖板的厚度约为0.5mm,但其只是一个示意值,根据应用环境不同,其一般可以取大于等于0.1mm且小于或等于0.6mm。相比于现有的高可靠封装技术方案,由于前面论述的原因,盖板的厚度可以做得更加的薄,这非常有利于减小封装结构整体的尺寸,有利于器件尺寸的小型化。

70.为了达到更好的散热性能和结壳热阻的一致性,该实施例的步骤中控制所述盖板底面与管芯顶面之间的距离为0.3mm,且通过对控制精度的调整,使得盖板底面与管芯顶面之间的距离的公差为0.05mm。本领域技术人员应当理解,当所述盖板底面与管芯顶面之间的距离为小于0.3mm且公差小于0.05mm时,其效果将更佳。

71.此外,在该实施例中,由于基板1、盖板4与环框3的材料可采用集成电路封装结构的第一实施例及其变化实施例中的材料,例如采用相同的bt树脂预制板,或者盖板4材料htcc陶瓷,基板1、盖板4与环框3则采用水平cte为12-15 ppm/℃的高性能fr4材料,这在前面已进行说明,在此不再赘述。

72.经仿真测试和实验验证,上述实施例的集成电路封装结构具有高可靠性,能够长时间耐受高强度的热冲击而保持结构完整和性能稳定。

73.在此,需要说明的是,该实施例中采用焊接的方式预先将环框3和盖板4之间进行固定,但本发明不限于二者固定方式,例如,亦可采用密封性和湿敏级别优良的固化树脂进行固定。也就是说,结合部8既可以是焊料,也可以是固化树脂。采用粘结方式固定时,本发明优选为采用环氧胶或硅酮胶进行粘结。但在该实施例中,优选为环氧胶的方式进行固定。由于盖板4与环框3是预先进行固定的,因此可以预先形成一体化结构,这样,可以在集成电路封装之前提前对盖板4与环框3之间粘结或焊接质量进行精确控制和筛选,使得成品后的集成电路封装结构的良率更高。

74.如图2a所示,所述盖板4的底部与倒装管芯2的顶部还可通过作为导热材料的第一焊料9焊接连接,这可以使管芯的热量经由焊料的传导而迅速得向集成电路封装结构的上方散出,增加管芯的散热能力的同时也提高了结构的强度。此时,结合部8也可以是焊料,这样,盖板4的底部和侧面可同时进行焊接,并在真空中进行,由此提高工艺效率。

75.图4是本发明的集成电路封装结构的第二实施例的示意图。如图4所示,在该实施例中,为了进一步提高集成电路封装结构的散热能力,该实施例中采用硅酮胶填充盖板4与环框3组成的一体化结构与基板之间的空间,以作为固定连接的方式并提高管芯的密封性能和机械强度。

76.图5a至图5c示出了本发明的集成电路封装方法的第二实施例的工艺流程,该实施例的工艺可用于制造图4所示的集成电路封装结构。

77.s2-1、在基板的顶面固定管芯,并控制管芯2的顶面至基板1的顶面之间为预定距离。

78.该步骤与第一实施例的步骤s1-1相仿,只不过在此需要特别制控制管芯2的顶面与基板1的顶面的距离,在此可称为第一预定距离s1。这在焊接管芯2的底部时即可容易地

进行控制。

79.s2-2、将环框放置于模具上,将盖板的至少一部分嵌入所述环框中,控制所述盖板的底面与所述模具的顶面之间的距离为预定距离,并使所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接。

80.如图5b所示,该步骤是先将环框3与盖板4进行固定的步骤,这与第一实施例不同。模具7是一个承载板,用于承载环框板。所述盖板4的被环绕部分的外侧边与所述环框3的内侧边固定连接。优选的,模具7具有抽吸孔,以便将环框板固定于其上而不会脱离。根据本发明,由于盖板4是嵌入到环框3中的,因此其底面距离环框3的底面,即距离模具7的顶面的距离是容易进行控制的,在此,可以设其距离为第二预定距离s2。

81.s2-3、将固定有盖板的环框结合到基板上,使环框环绕管芯,并控制所述盖板的底面与所述管芯的顶面的间距保持在预定范围内。

82.如图5c所示,该步骤将固定有盖板4的环框3结合到基板1上,结合方式可以是通过将环框3与基板进行焊接,也可以通过固化树脂进行填充固定,无论是哪种方式,都较为容易地控制基板1的顶面与环框3底面的距离,在此可以称之为第三预定距离s3。

83.显然,由于第一预定距离s1、第二预定距离s2和第三预定距离s3均可以在工艺中精确地控制,而管芯2的顶点与盖板4的底面的距离可根据如下公式获得:d=s2 s3-s1因此,管芯2的顶点与盖板4的底面的距离也可以得到较为精确的控制,由此使得所述管芯2结温的公差保持在预定范围内。

84.为了达到更好的散热性能和结壳热阻的一致性,该实施例中,通过控制第一预定距离s1、第二预定距离s2和第三预定距离s3的值及其公差,可以使得所述盖板底面与管芯顶面之间的距离d为小于或等于0.3mm,公差小于或等于0.05mm。本领域技术人员应当理解,当所述盖板底面与管芯顶面之间的距离为小于0.3mm且公差小于0.05mm时,其效果将更佳。

85.s2-4、将所述基板的顶面与所述环框的底面固定连接,以形成集成电路封装结构。

86.如图5d所示,可以通过在环框3围成的空间内进行注胶和固化的方式将环框与基板进行固定。作为替换方式,也可以采用焊接或粘结的方式进行固定连接。

87.第二实施例中的各层材料的选择与第一实施例及其变化实施例相仿,在此不再赘述。

88.图6是本发明的第三实施例的集成电路封装结构示意图。与第一实施例不同的是,该实施例中的基板1和管芯2一起嵌入到环框3,即环框3环绕基板1和管芯2。并且,基板1的外侧边与所述环框3的内侧边通过结合部8固定连接。而对于盖板4还说,则如图1所示的现有技术一样覆盖于环框3之上,并与环框3通过固化树脂填充并固定连接。

89.同样的,基板1、盖板4与环框3均为水平方向的cte值在16~17.5(ppm/℃)范围内的bt树脂的预制板。发明人经理论计算和实验验证发现,同样的,当基板与管芯的cte值的差保持在15(ppm/℃)以内时,配合本发明的集成电路封装的整体结构和工艺方法,该实施例的集成电路封装结构能够通过-65℃~150℃的500次以上的温度循环测试而保持结构完整且功能良好。由于该实施例采用的是硅基管芯,其cte值在2.3~2.6之间,因此,当采用cte值在16~17.5(ppm/℃)之间的bt树脂时,完全能够满足上述快速、高温差变化测试的要求。由此,该实施例中的各层材料也可采用第一实施例的变化实施例中所采用的材料,即选择

htcc陶瓷(高温共烧陶瓷)材料作为盖板4,基板1、盖板4与环框3则采用水平cte为12~15 ppm/℃的高性能fr4材料,例如sh260。

90.此外,该实施例中的基板1的厚度约为0.5mm,但其只是一个示意值,根据应用环境不同,其一般可以取大于等于0.1mm且小于或等于0.6mm。可见,相比于现有的高可靠封装技术方案,基板1的厚度可以做得更加的薄,这也有利于减小封装结构整体的尺寸,有利于器件尺寸的小型化。

91.图7a至图7c示出了本发明的集成电路封装方法的第三实施例的工艺流程,该实施例的工艺可用于制造图6所示的集成电路封装结构。

92.s3-1、在基板的顶面固定管芯,并控制管芯2的顶面至基板1的顶面之间为预定距离。

93.如图7a所示,该步骤与第一实施例的步骤相仿,只不过该实施例的基板的尺寸更小且各基板相互独立,基板1的尺寸应正好嵌入环框3中。

94.s3-2、将环框放置于模具下方,将基板的至少一部分嵌入所述环框中,同时控制管芯的顶面与模具底面之间的距离为预定距离。

95.需要说明的是,这里的“上方”和“下方”是指图示中的方向,实际的工艺步骤中,为了便于操作,如果以地面为参照物,上方和下方可能颠倒。

96.如图7b所示,该步骤是先将环框3与基板1进行固定的步骤,这与第一、第二实施例均不同。模具7是一个承载板,用于承载基板1。优选的,模具7具有抽吸孔,以便将环框板固定于其上而不会脱离。根据本发明,由于基板1是嵌入到环框3中的,因此其上的管芯的顶面距离环框板的顶面,即距离模具7的顶面的距离是容易进行控制的,在此,可以设其距离为第四预定距离s4。

97.在此,需要说明的是,模具7在该步骤中仅起到定位作用,因此也可以不采用模具7作为参照,直接控制固定有管芯2的基板1嵌入环框3中的位置。

98.s3-3、将所述基板的被环绕部分的外侧边与所述环框的内侧边固定连接,以使环框环绕管芯以及环绕基板的至少一部分。

99.如图7c所示,该步骤将所述基板1的被环绕部分的外侧边与所述环框3的内侧边固定连接。固定连接的方式可以是焊接或者粘结。由于上述固定连接工艺是在精确控制管芯2的顶面到盖板4的底面的距离的条件下进行的,因此可使得所述管芯2结温的公差亦保持在较小的预定范围内。

100.s3-4、将盖板结合到固定有基板和管芯的环框上,同时控制管芯的顶面与盖板底面的距离为预定值,由此形成集成电路封装结构。

101.如图7d所示,该步骤将盖板4结合到固定有基板1和管芯2的环框3上,结合方式为通过固化树脂进行填充固定,但也可以采用焊接固定的试。并且,该步骤优选地将管芯2的顶面与盖板4的底面进行焊接。无论是哪种方式,该步骤中都可以直接地控制管芯2的顶面与盖板4的底面的距离d。如果设环框3顶面距离盖板4的底面的距离为第五预定距离s5,可以得到距离d满足:d=s4 s5。

102.由此,也可以通过控制第四预定距离s4和第五预定距离s5来控制距离d。为了达到更好的散热性能和结壳热阻的一致性,该实施例中,通过控制第四预定距离s4和第五预定

距离s5的值及其公差,可以使得所述盖板底面与管芯顶面之间的距离d为小于或等于0.3mm,公差小于或等于0.05mm。本领域技术人员应当理解,当所述盖板底面与管芯顶面之间的距离为小于或等于0.3mm且公差小于或等于0.05mm时,其效果将更佳。

103.图8是本发明的第四实施例的集成电路封装结构示意图。该实施例与第三实施例类似,只不过盖板4覆盖于环框3之上并通过第二焊料10与环框固定连接,并且,为了增加散热能力,该实施例的管芯2的顶部与盖板4的底部通过第一焊料9紧密连接。

104.图9a至图9c示出了本发明的集成电路封装方法的第四实施例的工艺流程,该实施例的工艺可用于制造图8所示的集成电路封装结构。

105.s4-1、在盖板的底面固定环框。

106.如图9a所示,该步骤与现有技术中的步骤类似,可以通过焊接等方式,通过第二焊料10将环框的顶部与盖板1的底部进行固定连接。

107.s4-2、在基板的顶面固定管芯。

108.如图9b所示,该步骤与第三实施例中的步骤s3-1相似,基板的尺寸更小且各基板相互独立,基板1的尺寸应正好嵌入环框3中。与第三实施例不同的是,该步骤可以不对管芯2的顶面至基板1的顶面之间的距离进行特别控制。

109.s4-3、将固定有环框的盖板覆盖于固定有管芯的基板上,将基板的至少一部分嵌入所述环框中,同时控制管芯的顶面与盖板的底面之间的距离为预定值。

110.如图9c所示,由此,环框3环绕管芯2以及基板1的至少一部分,由于基板1是内嵌入环框的通孔中的,因此可以直接控制管芯的顶面与盖板的底面之间的距离d。在该实施例中,基板1的外侧面通过结合部8与环框的内侧面固定,该结合部8可以是焊料或固化树脂。管芯2的顶部通过第一焊料8与盖板4的底面焊接固定,但作为可替换的实施方式,也可以通过固化树脂进行填充并固定。

111.为了达到更好的散热性能和结壳热阻的一致性,该实施例中,可控制所述盖板底面与管芯顶面之间的距离d为小于或等于0.3mm,公差小于或等于0.05mm。本领域技术人员应当理解,当所述盖板底面与管芯顶面之间的距离为小于或等于0.3mm且公差小于或等于0.05mm时,其效果将更佳。

112.s4-4、将所述基板的被环绕部分的外侧边与所述环框的内侧边固定连接,以形成集成电路封装结构。

113.如图9d所示,该步骤将所述基板1的被环绕部分的外侧边与所述环框3的内侧边固定连接。固定连接的方式可以是焊接或者粘结。由于上述固定连接工艺是在精确控制管芯2的顶面到盖板4的底面的距离的条件下进行的,因此可使得所述管芯2结温的公差亦保持在较小的预定范围内。

114.图10是本发明的第五实施例的集成电路封装结构示意图。该第五实施例可以视为第一实施例与第三、第四实施例的融合实施例。也就是说,该实施例中的基板1、管芯2和盖板4一起嵌入到环框3中,即环框3环绕基板1、管芯2和盖板4。并且,基板1和盖板4的外侧边均与所述环框3的内侧边通过第二焊料10焊接的方式固定连接。同样的,为了增加散热能力,该实施例的管芯2的顶部与盖板4的底部通过第一焊料9紧密连接。显然,由于基板1和盖板4均嵌入到环框3中,二者与环框3之间在水平方向上仅存在支撑和拉伸的力,而没有了剪切力,其连接部分更不容易在热应力下被破坏,这有效的提高了集成电路封装结构的整体

强度和性能稳定性。

115.图11a至图11b示出了本发明的集成电路封装方法的第五实施例的工艺流程,该实施例的工艺可用于制造图10所示的集成电路封装结构。

116.s5-1、在基板的顶面固定管芯。

117.如图11a所示,该步骤与步骤第四实施例的步骤4-2类似,在此不再赘述。

118.s5-2、将固定有管芯的基板的至少一部分嵌入环框中,且将所述基板的被环绕部分的外侧边与所述环框的内侧边固定连接,以使环框环绕管芯以及环绕基板的至少一部分。

119.如图11b所示,该步骤与步骤第四实施例的步骤4-3类似,但在此无需精确控制基板1与环框的相对位置,通常只需使基板1的底部与环框3的底面齐平即可。

120.s5-3、将所述盖板的至少一部分嵌入所述环框中,并控制所述管芯的顶面与所述盖板的底面之间的距离为预定值。

121.与第一实施例的步骤1-3类似,如图11c所示,盖板4自上而下嵌入所述环框3中。在此,所述盖板4的被环绕部分的外侧边与所述环框3的内侧边固定连接,使得所述盖板4的底面与所述管芯2的顶面的间距保持在预定范围内。

122.s5-4、将所述盖板的被环绕部分的外侧边与所述环框的内侧边固定连接,以形成集成电路封装结构。

123.如图11d所示,该步骤将所述盖板4的被环绕部分的外侧边与所述环框3的内侧边固定连接。固定连接的方式可以是焊接或者粘结。由于上述固定连接工艺是在精确控制管芯2的顶面到盖板4的底面的距离的条件下进行的,因此可使得所述管芯2结温的公差亦保持在较小的预定范围内。

124.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。