1.本发明涉及自清洁材料制备领域,具体涉及一种聚二甲基硅氧烷双疏涂层、制备方法及应用。

背景技术:

2.化学机械平坦化(cmp)作为在集成电路(ic)制造过程中实现多级金属化以及栅极和沟道材料掺入的最关键技术之一,是半导体制造中必不可少的平坦化工艺。然而,在cmp工艺中使用的抛光液里含有一定量的研磨纳米颗粒(如sio2、ceo2、al2o3等),且伴随着抛光过程中由于机械研磨作用抛光液因升温而水分蒸发,使磨料浓度增大,导致纳米磨料粒子局部过饱和,而升温也会加快胶体颗粒的运动,导致纳米粒子团聚,附着在抛光设备表面,形成白色的结晶物难以清洗,严重影响着后续的工艺及生产。同时,抛光液的长期使用对设备也会造成一定程度的腐蚀。但目前对于抛光液体系中纳米粒子的团聚问题并没有一个明确方案,因此,在抛光设备上涂敷兼具防腐和自清洁性能的超双疏涂层成为一种有效的解决办法。

3.其中,聚二甲基硅氧烷(pdms)树脂是一种具有低表面能、良好机械性能、热稳定性以及化学稳定性的聚合物,其可以作为双疏防腐涂层的备选材料。但pdms不具备疏油性和对非极性物质的强吸附性的特性阻碍了在双疏涂层领域的应用,因此需要对pdms进行表面修饰处理。目前,对pdms进行表面修饰的方法包括等离子体处理、紫外照射与臭氧辐射处理及表面活性剂处理等。其中,等离子体处理只能做暂时处理;紫外照射与臭氧辐射处理法要求严格的环境条件和较长的反应时间;表面活性剂能够与pdms表面结合会降低疏水性和结合强度,且影响pdms的机械性能。

4.因此,如何将pdms作为抛光设备中兼具防腐和双疏性能的双疏涂层,保持抛光设备表面清洁,是目前亟需解决的技术问题。

技术实现要素:

5.为了解决现有技术中的上述问题,本发明提出了一种聚二甲基硅氧烷双疏涂层、制备方法及应用。

6.第一方面,本发明提供了一种聚二甲基硅氧烷双疏涂层,聚二甲基硅氧烷双疏涂层原料包括:羟基聚二甲基硅氧烷、巯基化合物、含氟丙烯酸酯、固化剂和引发剂。

7.作为本发明的具体实施方式,羟基聚二甲基硅氧烷、巯基化合物和固化剂的质量比为1~3:1:0.1~0.4;巯基化合物、含氟丙烯酸酯和引发剂的质量比为1:0.6~3:0.01~0.3。

8.作为本发明的具体实施方式,制备聚二甲基硅氧烷双疏涂层的原料还包括填料粒子,羟基聚二甲基硅氧烷与填料粒子的质量比为1:0.5~2.5。

9.作为本发明的具体实施方式,填料粒子包括微米级粒子和纳米级粒子;微米级粒子的直径为2~10 μm,所述纳米级粒子的直径为10~30 nm;微米级粒子和纳米级粒子各自独立的选自疏水改性的sio2、tio2、al2o3、聚四氟乙

烯、氟化石墨、中空微玻璃球中的一种或几种。

10.具体的,本发明中疏水改性sio2为将sio2置于混合液中,混合液包括体积分数为95%的乙醇和体积分数为5%的去离子水,并向混合液中加入含氟硅氧烷,调节ph为弱酸性或者弱碱性(ph=5或ph=9),利用含氟硅氧烷对sio2进行疏水改性。sio2与含氟硅氧烷的质量比为1:0.15~0.2。

11.作为本发明的具体实施方式,聚二甲基硅氧烷双疏涂层的水接触角为132

°

~154

°

,聚二甲基硅氧烷双疏涂层的油接触角为114

°

~129

°

。

12.第二方面,本发明提供了本发明第一方面提供的聚二甲基硅氧烷双疏涂层的制备方法,包括如下步骤:(1)将羟基聚二甲基硅氧烷、巯基化合物、固化剂和溶剂i配置成混合液i,混合液i中羟基聚二甲基硅氧烷与巯基化合物反应,将混合液i涂覆于基材表面、固化;涂覆可以包括旋涂、喷涂、浸涂或滴涂。

13.(2)将含氟丙烯酸酯、引发剂和溶剂ii配置成混合液ii,将步骤(1)固化后的基材浸渍于混合液ii中,光照,巯基化合物与含氟丙烯酸酯反应,老化后得到聚二甲基硅氧烷双疏涂层。

14.在羟基封端的聚二甲基硅氧烷中利用羟基与巯基之间的缩合反应在聚二甲基硅氧烷涂层中引入巯基,然后再加入固化剂进行交联固化。固化完全后,进一步利用薄膜表面剩余的巯基作为反应活性位点,通过巯基-双键点击反应,在薄膜表面引入含氟丙烯酸酯实现低表面能的构建,从而赋予pdms涂层具有疏水和疏油的双疏性能。

15.作为本发明的具体实施方式,聚二甲基硅氧烷双疏涂层制备过程中所用原料还包括填料粒子,填料粒子包括微米级粒子和纳米级粒子。

16.微米级粒子的直径为2~10 μm,所述纳米级粒子的直径为10~30 nm。

17.微米级粒子和纳米级粒子各自独立的选自疏水改性的sio2、tio2、al2o3、聚四氟乙烯、氟化石墨、中空微玻璃球中的一种或几种。

18.步骤(1)中将羟基聚二甲基硅氧烷、巯基化合物、填料粒子、固化剂和溶剂i配置成混合液i。在添加填料粒子后,填料粒子可以模拟荷叶表面的乳突结构,构建精细的微纳表面次级结构,从而增加涂层的水油接触角,同时增加涂层的机械性能;填料粒子质量为混合液i质量的5%~20%。

19.作为本发明的具体实施方式,步骤(1)将混合液i涂覆于基材表面之前,还包括对基材预处理,预处理包括冲洗基材,使基材表面洁净。具体的本发明预处理的过程中使用丙酮、乙醇、去离子水冲洗基材。

20.作为本发明的具体实施方式,羟基聚二甲基硅氧烷的质量为溶剂i质量的10%~20%。

21.作为本发明的具体实施方式,含氟丙烯酸酯的质量为混合液ii质量的20%~30%。

22.作为本发明的具体实施方式,引发剂的质量为混合液ii质量的0.1%~3%。

23.作为本发明的具体实施方式,步骤(1)中混合液i经搅拌、脱泡后涂覆于基材表面。

24.作为本发明的具体实施方式,步骤(1)中固化的条件包括:时间为8~12 h。

25.作为本发明的具体实施方式,步骤(2)中光照的条件包括:采用紫外线照射,紫外线的波长为300~380 nm,功率为8~12 w,紫外线照射时间为2~8 h。在光照作用下,可以引发

巯基与含氟丙烯酸酯反应。

26.步骤(2)中老化的条件包括:温度为40~60 ℃,时间为1~5 h。老化过程中巯基与含氟丙烯酸酯反应更加充分。

27.作为本发明的具体实施方式,巯基化合物至少包括四(3-巯基丙酸)季戊四醇酯,二季戊四醇六(3-巯基丙酸酯),三羟甲基丙烷三(3-巯基丙酸)酯,四臂聚乙二醇巯基,3-巯基-1-丙醇,1,4-丁二醇二(巯基乙酸酯),二(2-巯基乙基)己二酸酯,二异丙基2,3-二巯基琥珀酸酯,1,4-丁二硫醇,二(巯基乙酸)乙二醇酯中的一种或几种。

28.优选的,巯基化合物为四(3-巯基丙酸)季戊四醇酯。

29.作为本发明的具体实施方式,固化剂至少包括异氰酸酯,醋酸和丁二胺,丁酮肟,甲乙酮肟中的一种或几种。

30.作为本发明的具体实施方式,含氟丙烯酸酯至少包括1h,1h,2h,2h-全氟癸基丙烯酸酯、1h,1h,2h,2h-全氟辛基甲基丙烯酸酯、2-(全氟己基)乙基甲基丙烯酸酯、2-(全氟辛基)乙基甲基丙烯酸酯、全氟烷基乙基甲基丙烯酸酯,十三氟辛基丙烯酸酯、全氟十一烷基丙烯酸酯、2-(全氟丁基)乙基甲基丙烯酸酯中的一种或几种。

31.优选的,含氟丙烯酸酯为1h,1h,2h,2h-全氟癸基丙烯酸酯。

32.作为本发明的具体实施方式,引发剂至少包括安息香二甲醚、二甲苯酮、光引发剂184中一种或几种。

33.作为本发明的具体实施方式,基材包括玻璃片、钢材、木材、纸张、大理石和棉布中的一种。

34.作为本发明的具体实施方式,溶剂i选自二氯甲烷、氯仿、n,n-二甲基甲酰胺、四氢呋喃、丙酮和正己烷中的一种或几种。

35.作为本发明的具体实施方式,溶剂ii选自丙酮、无水乙醇、异丙醇、正丁醇、二氯甲烷、正己烷、甲苯、四氢呋喃、乙酸乙酯、n,n-二甲基甲酰胺中的一种或几种。

36.第三方面,本发明提供了一种本发明第一方面提供的聚二甲基硅氧烷双疏涂层或本发明第二方面提供的制备方法所制备的聚二甲基硅氧烷双疏涂层在化学机械平坦化过程中抛光设备清洁中的应用。

37.与现有技术相比,本发明具有如下有益效果。

38.(1)本发明所制备的涂层水接触角大于132

°

,油接触角大于114

°

,具有较强的双疏性能,将其涂覆抛光设备后,可以在较大程度上避免抛光液中的纳米磨料粒子在抛光设备表面附着,可以维持抛光设备表面清洁。

39.(2)本发明中含氟丙烯酸酯的原位自组装基于巯-烯点击反应,反应简单高效,转化率高,所制备的聚二甲基硅氧烷双疏涂层具有水油较大的接触角。

40.(3)本发明制备的聚二甲基硅氧烷双疏涂层具有较强的耐化学品腐蚀性和较强的附着力和耐磨性可以应用于化学机械抛光(cmp)过程中或其他恶劣的使用环境中。

41.(4)本发明所制备的聚二甲基硅氧烷双疏涂层还具有较好的热稳定性,可以适用于较高的工作温度。

42.(5)本发明在涂层的制备过程中添加填料粒子,填料粒子在涂层中可以模拟荷叶表面的乳突结构,构建精细的微纳表面次级结构,从而增加涂层的水油接触角。本发明中的填料粒子可以选择疏水改性的sio2粒子,也可以选用聚四氟乙烯粒子或其他粒子,纳米粒

子种类的改变对涂层疏水油性能的影响较小。

43.(6)本发明所采用的羟基聚二甲基硅氧烷,由于含有羟基,可以使羟基聚二甲基硅氧烷很好的附着于基材表面,使所制备的涂层在涂覆于基材表面之前,不需要采用预处理剂对基材表面进行预处理。

44.(7)本发明提供的改性聚二甲基硅氧烷双疏涂层材料应用范围广,有望用于设备防腐,油水分离,服装服饰,电子产品防护等领域。

附图说明

45.图1本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的水接触角测试图;图2本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的正十六烷接触角测试图;图3本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的cmp抛光液接触角测试图;图4本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的红外测试图谱;图5本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的粗糙度测试图;图6本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的热重曲线图;图7本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的sem图;图8本发明实施例1中所制备的改性聚二甲基硅氧烷双疏涂层的sem图。

具体实施方式

46.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

47.本发明各实施例中所用的羟基聚二甲基硅氧烷粘度为90 mm2/s(25℃),比重为0.99(25℃),折光率为1.413,官能团当量为30000 g/mol,购买自深圳吉鹏硅氟材料有限公司。

48.实施例1将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

49.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

50.将0.018 g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

51.经测试双疏涂层的水接触角为153.58

°

,正十六烷接触角为128.69

°

。接触角的测试照片如图1和图2所示。

52.实施例2

将长宽高为2cm

×

5cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

53.将2 g羟基聚二甲基硅氧烷溶于12 ml丙酮中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

54.将0.018 g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

55.经测试双疏涂层的水接触角为132.26

°

,正十六烷接触角为114.75

°

。

56.实施例3将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

57.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。

58.将0.018 g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

59.经测试双疏涂层的水接触角为139.81

°

,正十六烷接触角为117.62

°

。

60.实施例4将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

61.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子1 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

62.将0.018g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

63.经测试双疏涂层的水接触角为143.55

°

,正十六烷接触角为122.89

°

。

64.实施例5将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

65.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入平均粒径分别为4 μm和20 nm的聚四氟乙烯2 g(4 μm和20 nm的聚四氟乙烯粒子的质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。

66.将0.018 g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

67.经测试双疏涂层的水接触角为152.33

°

,正十六烷接触角为127.44

°

。

68.实施例6将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

69.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

70.将0.018 g的二甲苯酮和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

71.经测试双疏涂层的水接触角为149.66

°

,正十六烷接触角为126.93

°

。

72.实施例7将长宽高为2 cm

×

5 cm

×

0.3 cm大小的304不锈钢依次用丙酮、乙醇和去离子水清洗后,烘干备用。

73.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

74.将0.018 g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

75.经测试双疏涂层的水接触角为151.15

°

,正十六烷接触角为128.74

°

。

76.实施例8将长宽高为2 cm

×

5 cm

×

0.3 cm大小的棉布依次用丙酮、乙醇和去离子水清洗后,烘干备用。

77.将2 g羟基聚二甲基硅氧烷溶于12 ml二氯甲烷中,加入疏水改性的平均粒径分别

为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1h,再加入0.3 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

78.将0.018 g的安息香二甲醚和1.8 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于9 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

79.经测试双疏涂层的水接触角为153.39

°

,正十六烷接触角为128.23

°

。

80.实施例9将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

81.将1.4 g羟基聚二甲基硅氧烷溶于10 ml二氯甲烷中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.09 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

82.将0.008 g的安息香二甲醚和1.1 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于7 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

83.经测试双疏涂层的水接触角为150.22

°

,正十六烷接触角为127.67

°

。

84.实施例10将长宽高为2 cm

×

5 cm

×

0.3 cm大小的玻璃片依次用丙酮、乙醇和去离子水清洗后,烘干备用。

85.将2.7 g羟基聚二甲基硅氧烷溶于15 ml二氯甲烷中,加入疏水改性的平均粒径分别为5 μm和20 nm的二氧化硅填料粒子2 g(5 μm和20 nm的二氧化硅填料粒子质量比为1:5),在1200 r/min下搅拌20 min,继续加入0.9 g四(3-巯基丙酸)季戊四醇酯搅拌1 h,再加入0.36 g异氰酸酯,继续搅拌30 min后,超声脱泡10 min后,旋涂在玻璃片上,常温下固化8 h。二氧化硅填料粒子为疏水改性后的二氧化硅填料粒子。

86.将0.27 g的安息香二甲醚和2.7 g的1h,1h,2h,2h-全氟癸基丙烯酸酯溶于12 ml的乙醇溶液中,将上述固化完全的玻璃片浸入溶液中,并在波长为365 nm,功率为10 w紫外灯辐照下保持3 h后,取出玻璃片,置于50℃的烘箱中保持2 h,用无水乙醇冲干净表面后,即可获得玻璃片表面附着的双疏涂层。

87.经测试双疏涂层的水接触角为148.31

°

,正十六烷接触角为126.04

°

。

88.应用例1本发明测试抛光液在实施例1所制备涂层表面的接触角,测试结果如图3所示。测得涂层抛光液接触角为140.7

°

。本发明制备的涂层涂覆于抛光设备表面后可以避免抛光设备表面抛光液残留,使抛光设备表面保持清洁。其中测试所用抛光液由大连正运科技有限

公司生产。抛光液的成分为:水,20 nm的二氧化硅填料,高锰酸钾,聚乙二醇,n-(p-氨乙基)-r-氨丙基三甲氧基硅烷,乙二胺,三乙醇胺。

89.由以上实施例中所测得的基材表面改性聚二甲基硅氧烷双疏涂层的水和正十六烷的接触角可知。

90.实施例1和实施例2的比较可知,将羟基聚二甲基硅氧烷溶于二氯甲烷中,与将羟基聚二甲基硅氧烷溶于丙酮中相比,二氯甲烷的极性较丙酮大,能实现硅氧烷和四(3-巯基丙酸)季戊四醇酯的均匀分散,有效避免相分离现象的产生,更有利于获得均一稳定的涂层,使得所制备的涂层的水油接触角更大。

91.实施例1和实施例3-4比较可知,填料粒子可以模拟荷叶表面的乳突结构,构建精细的微纳表面次级结构,从而增加涂层的水油接触角。不添加填料粒子或填料粒子用量较少时对所制备涂层的水油接触角增加的程度也会相应减小。

92.实施例1和实施例5比较可知,本发明中的填料粒子可以选择疏水改性的sio2粒子,也可以选用聚四氟乙烯粒子,纳米粒子种类的改变对涂层疏水性能的影响较小。

93.实施例1和实施例6比较可知,安息香二甲醚和二甲丙酮作为巯-烯点击反应的光引发剂,虽然引发机理不同,安息香二甲醚基于裂解型机理,二甲苯酮基于夺氢型机理,但二者都能有效催化巯烯反应的进行,实现含氟丙烯酸酯在涂层表面的化学键合。

94.实施例1和实施例7-8比较可知,本发明中制备的双疏涂层可以广泛应用于各种基材。

95.实施例1和实施例9-10比较可知,本发明中制备双疏涂层的原料组成可以在本发明限定的组成内调节,对涂层水油接触角的影响较小。

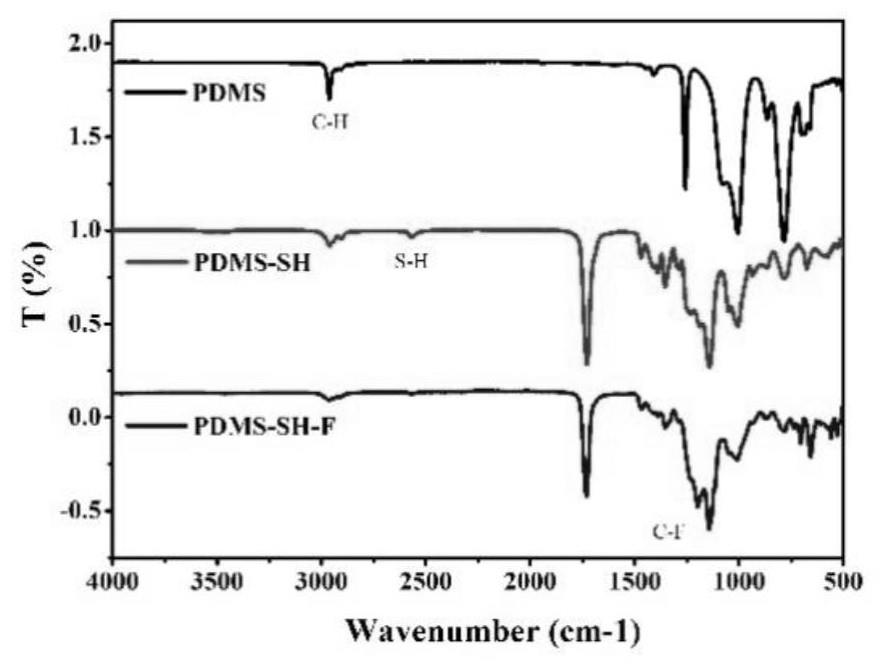

96.本发明采用红外测试仪(bruker alphaii)对实施例1中所制备涂层、原料以及中间反应产物进行红外测试,测试结果如图4所示。其中,pdms代表羟基聚二甲基硅氧烷。

97.2955 cm-1

处的红外吸收峰归因于―ch3的非对称伸缩振动,1260 cm-1

处的红外吸收峰则归因于―ch3基团的对称弯曲振动,而1070 cm-1

处的强吸收是羟基聚二甲基硅氧烷聚合物中的由―si―o―si―键非对称伸缩振动引起的,905 cm-1

处弱的红外吸收归因于si-oh的伸缩振动,790 cm-1

处强的吸收则归因于―si―c键的伸缩振动。

98.pdms-sh代表混合液i固化后形成的涂层通过在pdms中加入四(3-巯基丙酸)季戊四醇酯引入巯基基团作为反应活性位点。在固化体系中引入巯基后,红外光谱显示,2955 cm-1

处仍有―ch3的非对称伸缩振动特征吸收,发现在2565 cm-1

处有明显的s―h特征吸收,同时1730 cm-1

处有c=o的特征吸收,1140cm-1

处的c-o键的特征吸收,均表明四(3-巯基丙酸)季戊四醇酯成功参与到pdms的固化中,且剩余的―sh可以与含氟丙烯酸酯发生巯基-双键点击反应。

99.pdms-sh-f代表实施例1中制备的双疏涂层在有巯基参与固化的薄膜表面沉积含氟丙烯酸酯后的红外光谱测试显示,位于2565 cm-1

处有明显的s―h特征吸收消失表明薄膜表面无剩余的巯基,1202 cm-1

处出现了明显的c―f的特征吸收峰,且在1620~1680cm-1

并未出现c=c的特征吸收,表明全氟癸基丙烯酸酯以化学键合的形式在薄膜表面沉积。1730 cm-1

处有c=o的特征吸收和1140 cm-1

处的c―o键的特征吸收归因于全氟癸基丙烯酸酯的酯基伸缩振动。

100.本发明采用原子力显微镜(park nx20)对实施例1中制备的双疏涂层的粗糙度进行测试,测试结果如图5所示,粗糙度计算结果如表1所示表1实施例1中的涂层的粗糙度结果由表1可知实施例1中制备的涂层的线粗糙度为ra=54.354 nm。

101.本发明采用热重分析仪(netzsch tg209f3)对实施例1中所制备涂层的热稳定性进行测试,测试图如图6所示。由图6可知,实施例1中所制备涂层在230 ℃以下,重量没有发生明显变化。说明本发明中所制备的涂层至少可以在230 ℃以内正常使用。

102.本发明采用扫描电镜(tescanamber)对实施例1中所制备的涂层进行形貌观察,sem图谱如图7和图8所示。由如图7和图8可知,本发明实施例1中制备的涂层形成了微纳次级结构。

103.本发明对实施例1中所制备的涂层进行耐化学性能测试,测试结果如表2所示。

104.表2实施例1中涂层耐化学性能测试结果取三块相同的钢材作为基材,将本发明实施例1所制备的涂层在基材全部面涂覆后,分别将三块基材在1m的hcl溶液中,浸渍48h,在1m的naoh溶液中,浸渍48h,在1m的nacl溶液中,浸渍48h,测试涂层的耐腐蚀性能。

105.观察到基材表面涂层无破损迹象,并对涂层的疏水疏油角进行测量,结果如表2所示。结果表明实施例1所制备的涂层具有较好的耐腐蚀性能。

106.本发明对实施例1-10中所制备的涂层进行机械性能测试,测试结果如表3所示。

107.(1)耐磨性试验:将涂有本发明制备的聚二甲基硅氧烷双疏涂层的基材水平放置,在其表面放置一块约为聚二甲基硅氧烷双疏涂层面积1/3的320目砂纸,并在砂纸背胶面放置一块面积与砂纸相当的玻璃板,且砂纸与玻璃板通过背胶粘在一起,避免二者产生相对滑动,最后在玻璃板上放置一个砝码,以保证聚二甲基硅氧烷双疏涂层与砂纸表面接触,以v=0.5 mm/s的速度移动砂纸,记录聚二甲基硅氧烷双疏涂层表面划痕深度≥1 μm时所对应的最小砝码重量,以此衡量涂层的耐磨性能。

108.(2)硬度测试:采用铅笔硬度法对本发明所制备的聚二甲基硅氧烷双疏涂层表面耐磨涂层的硬度进行测试。

109.(3)测试:采用gb/t 9286-1998标准测试本发所制备的聚二甲基硅氧烷双疏涂层与基材之

间的附着性能。用刀片在涂层表面切割10*10的网格阵列,用3m胶带粘贴在切割后的网格表面,用橡皮擦用力擦拭胶带表面保证胶带粘贴在网格表面,然后用手抓住胶带一端以90

°

方向撕下胶带,以此测试涂层附着力。

110.表3实施例1-10中涂层的机械性能测试结果实施例1和实施例2的比较可知,将实施例1中将羟基聚二甲基硅氧烷溶于二氯甲烷中,与将羟基聚二甲基硅氧烷溶于丙酮中相比,二氯甲烷的极性较丙酮大,能实现硅氧烷和四(3-巯基丙酸)季戊四醇酯的均匀分散,有效避免相分离现象的产生,有利于获得均一稳定的涂层。由此实施例1制备的双疏涂层的机械性能要优于实施例2所制备的双疏涂层。

111.实施例1和实施例3-4比较可知,涂层中一定量的填料粒子存在,可以模拟荷叶表面的乳突结构,构建精细的微纳表面次级结构,增加涂层的机械性能。

112.实施例1和实施例5比较可知,本发明中的填料粒子可以选择疏水改性的sio2粒子,也可以选用聚四氟乙烯粒子,纳米粒子种类的改变对涂层机械性能的影响较小。

113.实施例1和实施例6比较可知,选择安息香二甲醚或二甲丙酮作为巯-烯点击反应的光引发剂,对所制备涂层的机械性能影响较小。

114.实施例1和实施例7-8比较可知,本发明中制备的双疏涂层可以广泛应用于各种基材,机械性能未发生明显变化。

115.实施例1和实施例9-10比较可知,本发明中双疏涂层的原料组成可以在本发明限定的组成内调节,对所制备涂层的机械性能影响不大。

116.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。