1.本发明涉及一种具有发泡孔的非约束型减振金属板的制造,更具体地,涉及一种具有发泡孔的非约束型减振金属板及其制造方法,其中,利用在金属板的涂膜上通过发泡形成的孔,具有控制振动和阻断噪音的效果。

背景技术:

2.通常,减振钢板分为在两张钢板之间层叠树脂制成的约束型复合钢板形式和通过在一张钢板上涂布树脂或层叠树脂的非约束型形式的钢板而起到阻断噪音或振动的作用的非约束型减振钢板。在所述非约束型的情况下,由于两层的结构,制造工艺简单,但与约束型相比,减振的效果相对降低,作为减振钢板的性能差,因此大部分减振钢板具有约束型结构。

3.即,虽然表现约束型和非约束型的减振的效果的形式存在差异,但在约束型的减振钢板的情况下,通过层叠在钢板之间的树脂的剪切变形,将施加到钢板的外部振动或噪音能吸收为热能,从而起到减少振动或噪音的作用。另一方面,在非约束型的减振钢板的情况下,通过涂布在钢板上的树脂的伸缩变形,将施加到钢板的外部振动或噪音能吸收为热能,从而起到减少振动或噪音的作用。

4.这种减振钢板可以非常广泛地用于冰箱、洗衣机、空气净化器等产生较大噪音的家电产品的外板、作为汽车噪音的主要原因的发动机部分的油盘、仪表板等汽车部件、精密仪器、建筑材料等的使用领域。

5.但是,现有的减振钢板通过以夹心板形式将聚乙烯等热塑性聚合物树脂插入在钢板中或在钢板上涂布液态聚合物树脂来实现减振性能。即,代表性地,利用聚酯(日本特开昭51-93770号)、聚酰胺(日本特开昭56-159160号)、乙烯/α-烯烃、交联聚烯烃(日本特开昭59-152847号)等聚合物树脂来确保减振性能,但应用于上述产生较大噪音的家电产品或汽车等时存在局限性。

技术实现要素:

6.要解决的技术问题

7.本发明的目的在于提供一种具有发泡孔的非约束型减振金属板及其制造方法,所述金属板为了提高减振性能,不仅仅是简单地利用聚合物树脂的粘弹性质,而且利用发泡孔的效果并通过聚合物树脂的粘弹性质和发泡孔的振动/噪音的阻断效果来实现减振性能和隔音性能,从而可以使产品的振动/噪音最小化。

8.此外,本发明所要实现的技术问题不限定于以上提及的技术问题,本领域的技术人员通过下述记载可以明确理解未被提及的其它技术问题。

9.技术方案

10.本发明的一个方面涉及一种具有发泡孔的非约束型减振金属板,其包括:金属板;有机无机预处理层,其形成在所述金属板上并且包含丙烯酸基树脂;以及发泡树脂层,其形

成在所述预处理层上,其中,以自身重量%计,所述发泡树脂层包含:热塑性聚氯乙烯树脂:40-80%、增塑剂:5-40%、发泡剂:0.1-10%、氧化物基交联剂:1-4%、球型的二氧化硅:1-10%。

11.所述发泡剂可以是粉末发泡剂或发泡胶囊。

12.所述粉末发泡剂可以是偶氮二甲酰胺基粉末发泡剂。

13.所述发泡胶囊可以是热塑性塑料壳结构中包含发泡剂的直径为1-20μm的发泡胶囊。

14.所述发泡树脂层可以具有平均直径为5-100μm的发泡孔。

15.所述预处理层的厚度可以具有0.1-2μm的范围。

16.所述发泡树脂层的厚度可以具有5-200μm的范围。

17.所述金属板可以为选自冷轧钢板、热轧钢板、镀锌钢板、镀锌合金钢板、不锈钢板和铝板中的一种。

18.所述氧化物基交联剂可以是过氧化二异丙苯。

19.所述球型的二氧化硅可以具有平均直径为1-30μm的范围的尺寸。

20.所述增塑剂可以是选自己二酸双-2-乙基己酯(deha)、己二酸二甲酯(dmad)、己二酸单甲酯(mmad)、己二酸二辛酯(doa)、癸二酸二丁酯(dbs)、马来酸二丁酯(dbm)、马来酸二异丁酯(dibm)和三甲基戊二醇二异丁酸酯中的一种。

21.此外,本发明的另一个方面涉及一种制造具有发泡孔的非约束型减振金属板的方法,其包括以下步骤:准备基材金属板;在所述基材金属板上涂覆包含丙烯酸基树脂的有机无机预处理溶液,然后在60-150℃下进行固化,以形成具有0.1-2μm的厚度的预处理层;以及在形成的所述预处理层上以5-200μm的厚度涂覆发泡树脂溶液,然后在200-220℃的温度范围进行发泡以形成发泡树脂层,以自身重量%计,所述发泡树脂溶液包含:热塑性聚氯乙烯树脂:40-80%、增塑剂:5-40%、发泡剂:0.1-10%、氧化物基交联剂:1-4%、球型的二氧化硅:1-10%。

22.有益效果

23.如上所述构成的本发明可以有效地提供一种非约束型减振钢板,其中,通过在包含热塑性树脂和增塑剂的主树脂中混合发泡剂来形成具有发泡树脂层的金属板,从而具有优异的减振特性。

附图说明

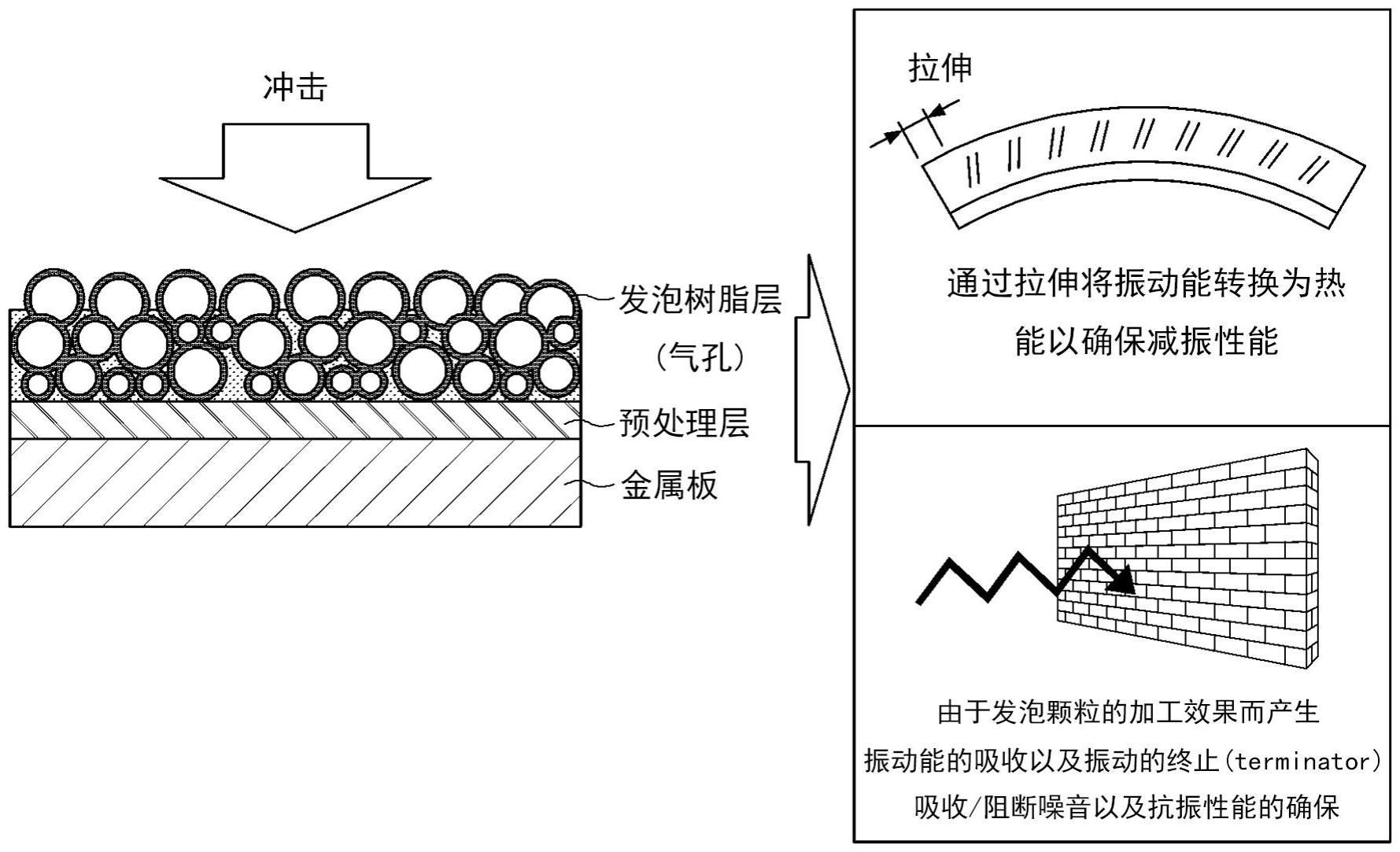

24.图1是根据本发明的一个实施例的非约束型减振金属板的截面示意图。

25.图2是示出根据本发明的一个实施例的非约束型减振金属板的减振性能的图。

26.图3是示出本发明中发泡树脂层中含有的发泡孔颗粒对减振性能的影响的图。

27.图4是示出测量减振性能的模态(modal)评价法的图。

28.最佳实施方式

29.以下,对本发明进行说明。

30.本发明是将发泡孔应用于涂膜上来提高金属板的减振性能的技术,具体地,其特征在于,将发泡孔暴露在噪音/振动发生源中,使得在孔中阻断产生的噪音/振动,从而提高金属板的减震性能。

31.如图1所示,这种本发明的非约束型减振金属板包括:金属板;有机无机预处理层,其形成在所述金属板上并且包含丙烯酸基树脂;以及发泡树脂层,其形成在所述预处理层上,其中,以自身重量%计,所述发泡树脂层包含:热塑性聚氯乙烯树脂:40-80%、增塑剂:5-40%、发泡剂:0.1-10%、氧化物基交联剂:1-4%、球型的二氧化硅:1-10%。或者,可以将热塑性塑料壳结构中包含发泡剂的直径为1-20μm的发泡胶囊用作发泡剂来代替所述粉末发泡剂。

32.首先,本发明的非约束型减振金属板包括金属板,在该金属板上形成发泡树脂层。在本发明中,所述金属板可以为选自冷轧钢板、热轧钢板、镀锌钢板、镀锌合金钢板、不锈钢板和铝板中的一种,所述金属板的厚度可以为0.2-2.0mm。

33.本发明的减振金属板还包括有机无机预处理层,该有机无机预处理层形成在所述金属板上并且包含丙烯酸基树脂。

34.在本发明中,为了强化金属板的耐蚀性以及金属板和减振涂膜的涂膜粘附性,在所述金属板上形成包含丙烯酸基树脂的有机无机预处理层。

35.在本发明中,优选将这种预处理层的厚度控制在0.1-2μm的范围。这是因为,当所述预处理层的厚度小于0.1μm时,与下述聚氯乙烯减振树脂层的粘附性不足,而当所述预处理层的厚度超过2μm时,由于过量的涂膜层,在经济上不利。

36.此外,本发明的减振金属板包括形成在所述预处理层上的发泡树脂层,以自身重量%计,所述发泡树脂层包含:热塑性聚氯乙烯树脂:40-80%、增塑剂:5-40%、发泡剂:0.1-10%、氧化物基交联剂:1-4%、球型的二氧化硅:1-10%。以下,除非另有说明,否则“%”表示“重量”。

37.首先,以自身重量%计,本发明的发泡树脂层包含40-80%的范围的热塑性聚氯乙烯作为聚合物树脂,其中,所述热塑性聚氯乙烯的含量可以根据作业性和涂膜厚度而调节。当所述聚氯乙烯树脂的含量小于40%时,树脂含量不足,减振性能的效果可能会降低,而当所述聚氯乙烯树脂的含量超过80%时候,粘度过高,因此可能不利于作业性。

38.另一方面,当利用聚氯乙烯树脂时,为了溶液的柔韧性和作业性,必须包含增塑剂,本发明的发泡树脂层可以包含5-40%的范围的增塑剂。当所述增塑剂的含量小于5%时,聚氯乙烯溶液的粘度过高,因此存在作业性降低的问题,而当所述增塑剂的含量超过40%时,粘度过低,或涂膜过软,因此难以保持为减振钢板涂膜。

39.在本发明中,所述增塑剂可以使用己二酸双-2-乙基己酯(deha)、己二酸二甲酯(dmad)、己二酸单甲酯(mmad)、己二酸二辛酯(doa)、癸二酸二丁酯(dbs)、马来酸二丁酯(dbm)、马来酸二异丁酯(dibm)、三甲基戊二醇二异丁酸酯等,对其种类没有特别限制。

40.此外,当涂膜发泡时,涂膜的硬度可能会降低,因此本发明的发泡树脂层可以包含1-10%的范围的球型的二氧化硅以提高涂膜的硬度。当球型的二氧化硅的含量小于1%时,难以获得提高涂膜的硬度的效果,当球型的二氧化硅的含量超过10%时,涂膜变得过硬,加工时可能会产生问题,并且在经济上也不利。

41.本发明中这种球型的二氧化硅的尺寸没有特别限制,但所述球型的二氧化硅的平均直径优选限制在1-30μm的范围。当所述二氧化硅的平均直径小于1μm时,引起溶液的粘度的上升或对提高硬度没有帮助,而当所述二氧化硅的平均直径超过30μm时,溶液的稳定性降低或发泡孔的形成可能会收到限制。

42.此外,本发明的发泡树脂层包含发泡剂以在分子树脂中通过发泡来形成孔,其中,还可以使用粉末形式的发泡剂或胶囊形式的发泡剂。

43.当利用所述粉末形式的发泡剂时,该发泡剂的含量优选控制在0.1-10%的范围。当所述发泡剂的含量小于0.1%时,发泡剂的量过少,难以发挥减振性能和隔音性能的功能,当发泡剂的含量超过10%时,在制备溶液时溶液的粘度上升,难以进行涂覆操作,并且溶液的价格上升,因此在经济上可能会产生问题。

44.此时,粉末发泡剂可以使用在相当于涂膜的固化温度的200-210℃的孔形成温度下实现发泡的发泡剂。在本发明中,当利用这种粉末形式的发泡剂时,通常使用偶氮二甲酰胺基粉末发泡剂,但并不限于此。

45.另一方面,在利用上述粉末发泡剂的发泡的情况下,利用由于在密闭的空间中在预定温度以上发泡剂被分解产生的气体而使聚合物树脂发泡的现象,但像涂覆产品一样需要发泡的聚合物树脂和溶液在开放的空间中产生的气体无法保持在涂覆树脂的内部,无法形成气泡且全部消失,因此在涂覆产品的情况下难以使用。因此,在产生发泡气体而形成气泡时,为了保持其孔,应添加过氧化二异丙苯等氧化物基交联剂,使得生成的气体可以形成孔。

46.或者,在本发明中,作为所述发泡剂可以利用发泡胶囊,作为一个示例,还可以利用热塑性塑料壳结构中包含发泡剂的直径为1-20μm的0.1-10%的发泡胶囊。在发泡胶囊形式的情况下,通过使用发泡剂本身可以形成孔的1-20μm的发泡胶囊来形成孔。即,本发明的孔可以采用通过发泡胶囊的发泡来在涂膜中形成孔的方法而不是使涂膜发泡。使用的胶囊发泡剂是在1-20μm的尺寸的球型的热塑性塑料壳结构中包含发泡剂的形式,并且机制是受热时发泡胶囊外部的壳先被软化,其中的发泡剂气化而使内部压力增加,整个微胶囊膨胀而形成孔。

47.此外,在本发明中,可以不受限制地使用在相当于涂膜的固化温度的160-220℃的所述发泡胶囊的孔形成温度下实现发泡的发泡剂,例如还可以利用常规的偶氮二甲酰胺基的发泡剂。

48.在本发明中,优选将所述交联剂的添加量限制在1-4%的范围。当所述交联剂的添加量小于1%时,难以起到交联剂的作用,当所述交联剂的添加量超过4%时,由于交联度增加,在形成发泡壳之前,产生交联的部分,因此可能会引发发泡率的降低。

49.另一方面,在本发明中,此时不使用通常使用的作为发泡助剂的zno。这是因为,当添加发泡助剂时,可能会降低发泡剂的气体产生温度,添加zno时气体产生温度为140-160℃。但是,像本发明的情况那样,在开放的空间中进行发泡的条件下,需要在高温下产生气体,以防止产生的气体在形成孔之前全部逸出。

50.另一方面,在本发明中,优选将所述发泡树脂层的厚度控制在5-200μm的范围。当发泡树脂层的厚度小于5μm时,减振性能的效果降低,当发泡树脂层的厚度超过200μm时,减振性能或隔音性能良好,但成型加工时涂膜过厚,因此难以成型,并且在经济性上可能会产生问题。此外,所述发泡树脂层优选具有平均直径为5-100μm的发泡孔。当所述发泡孔的平均直径小于5μm时,孔的尺寸过小,因此难以获得孔的效果,当所述发泡孔的平均直径超过100μm时,涂膜中的孔的尺寸过大,涂膜的韧性降低,因此加工时可能会发生涂膜的物理性能降低的问题。

51.其它本发明的发泡树脂层可以包含常规的水平的润湿剂、消泡剂、抗氧化剂等添加剂。

52.接着,对本发明的制造非约束型减振金属板的方法进行说明。

53.本发明的制造非约束型减振金属板的方法包括以下步骤:准备基材金属板;在所述基材金属板上涂覆包含丙烯酸基树脂的有机无机预处理溶液,然后在60-150℃下进行固化,以形成具有0.1-2μm的厚度的预处理层;以及在形成的所述预处理层上以5-200μm的厚度涂覆发泡树脂溶液,然后在200-220℃的温度范围进行发泡以形成发泡树脂层,以自身重量%计,所述发泡树脂溶液包含:热塑性聚氯乙烯树脂:40-80%、增塑剂:5-40%、发泡剂:0.1-10%、氧化物基交联剂:1-4%、球型的二氧化硅:1-10%。

54.首先,在本发明中,准备基材金属板,作为这种基材金属板可以利用选自冷轧钢板、热轧钢板、镀锌钢板、镀锌合金钢板、不锈钢板和铝板中的一种。

55.此外,在本发明中,在基材金属板上涂覆包含丙烯酸基树脂的有机无机预处理溶液后进行固化以形成具有0.1-2μm的厚度的预处理层。此时,在本发明中,优选将所述固化时的固化温度限制在60-150℃。当所述固化温度低于60℃时,可能会发生涂膜的未固化,当所述固化温度超过150℃时,由于过度固化,涂膜的脆(brittle)性增加,涂膜的物理性能存在问题。

56.之后,在本发明中,可以在所述预处理层上以5-200μm的厚度涂覆如上所述的组成的减振树脂溶液(发泡树脂溶液)后进行发泡以制造在所述预处理层的表面上形成发泡树脂层的减振钢板。

57.此时,所述减振树脂溶液可以通过混合各组合物后在高速搅拌器中混合并均匀地分散来制造。

58.此外,在本发明中,优选将所述发泡温度限制在200-220℃的范围。当所述发泡温度低于200℃时,发泡剂的许多部分未发泡,因此发泡效率降低,当所述发泡温度超过220℃时,发生过度发泡,因此存在发泡的气泡消失的问题。

具体实施方式

59.以下,通过实施例对本发明进行详细的说明。

60.(实施例1)

61.准备0.8t的冷轧钢板。接着,在所述冷轧钢板的表面上以1.0μm的厚度涂覆包含丙烯酸基树脂的有机无机预处理溶液以形成预处理层。之后,在所述预处理层上涂覆发泡树脂溶液以形成具有80μm的厚度的发泡树脂层。此时,以自身重量%计,发泡树脂溶液包含:热塑性聚氯乙烯树脂:60-80%、deha的增塑剂:5-40%、过氧化二异丙苯交联剂:1-4%、球型的二氧化硅:1-10%,并且在其中分别添加如下表1和表2所示的不同含量的偶氮二甲酰胺基粉末发泡剂以制造具有发泡树脂层的减振钢板。

62.对于如上所述制造的各减振钢板,评价根据发泡剂的含量的损耗系数(loss factor)和隔音率,并将其结果分别示于表2和表3中。

63.减振性能是表示当对材料施加振动时将振动能转化为热能的能力的量。图2是示出根据本发明的一个实施例的减振钢板的减振性能的图,图3是示出本发明中发泡树脂层中含有的发泡孔颗粒对减振性能的影响的图。

64.作为这种减振性能的标示量,使用与内部摩擦具有相同含义的损耗系数(η)。其中,将振动系统具有的总振动能设为e,并将在一次循环(cycle)的振动中转化为热能而耗散的能量设为

△

e时,损耗系数η由以下关系式1定义。

65.[关系式1]

[0066]

η=δe/2πe(η≤1)

[0067]

另一方面,利用图4的模态评价法作为损耗系数的测量方法,模态评价法是振动试验的一种形式,其是通过利用在试样上根据利用锤子的冲击试验(impact test)方法向试样施加冲击后产生的振动特性来测量损耗系数,以此测量减振性能的方法。此时,测量1khz以下的低频区域和1khz以上的高频区域的损耗系数的值。作为参考,损耗系数值越大,减振性能就越优异。

[0068]

此外,为了确认阻断内部振动引起的噪音的效果,通过隔音试验测量隔音率。隔音试验是评价用作分离空间的部件的材料的隔音性的试验,在两个空间之间放置待评价性能的样品,测量并考察两侧的音源的大小。在两侧的空间中测量的声强来计算作为透射声能与入射声能之比的透射率。如以下关系式2所示,表达单位用透射损耗(transmission loss,以下为tl)表示,所述透射损耗是将透射率的倒数取常用对数而得到的值。此时,测量1khz以下的低频区域和1khz以上的高频区域的隔音率。

[0069]

[关系式2]

[0070]

tl(透射损耗)=10log(1/τ)

[0071]

其中,τ表示透射率。

[0072]

[表1]

[0073][0074]

[表2]

[0075][0076]

如所述表1和表2所示,可以确认,与不包含这种发泡剂的现有例相比,在形成包含丙烯酸基树脂的有机无机预处理层的冷轧钢板上包含满足本发明的范围的发泡剂粉末含量的发明例1至发明例5的发泡树脂层的情况下,显示出优异的损耗系数和透射损耗。

[0077]

相反,与现有的涂装钢板进行比较时,发泡剂的含量过少的比较例1难以期待发泡的效果。此外,与发明例4和发明例5相比,发泡剂含量过多的比较例2的发泡孔的形成饱和,

因此难以期待进一步添加带来的提高的效果,而且由于过量的发泡,涂膜变软(soft)或在经济上也可能不利。

[0078]

(实施例2)

[0079]

准备0.8t的冷轧钢板。接着,在所述冷轧钢板的表面上以1.0μm的厚度涂覆包含丙烯酸基树脂的有机无机预处理溶液以形成预处理层。之后,在所述预处理层上涂覆发泡树脂溶液以形成具有80μm的厚度的发泡树脂层。此时,以自身重量%计,发泡树脂溶液包含:热塑性聚氯乙烯树脂:60-80%、deha的增塑剂:5-40%、过氧化二异丙苯的交联剂:1-4%、球型的二氧化硅:1-10%,并且在其中分别添加如下表3和表4所示的不同含量的热塑性树脂类型的胶囊发泡剂以制造具有发泡树脂层的减振钢板。

[0080]

[表3]

[0081][0082]

[表4]

[0083][0084]

如所述表3和表4所示,可以确认,与不包含这种发泡剂的现有例相比,在形成包含丙烯酸基树脂的有机无机预处理层的冷轧钢板上包含满足本发明的范围的胶囊发泡剂的含量的发明例6至发明例10的发泡树脂层的情况下,显示出优异的损耗系数和透射损耗。

[0085]

相反,与现有的涂装钢板进行比较时,发泡剂的含量过少的比较例3难以期待发泡的效果。此外,与发明例6至发明例10相比,发泡剂含量过多的比较例4的发泡孔形成的饱和,因此难以期待进一步添加带来的提高的效果,而且由于过量的发泡,涂膜变软或者在经济上也可能不利。

[0086]

如上所述,在本发明的详细说明中,对本发明的优选实施例进行了说明,但本发明所属技术领域的技术人员在不脱离本发明的范畴的情况下可以进行各种变形。因此,本发明的权利范围不限于所说明的实施例,并且应该由权利要求书及其等同物来确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。