1.本发明涉及工业固废资源化利用技术领域,具体涉及一种基于煤化工副产物的活性粉体及其制备方法和应用。

背景技术:

2.水泥混凝土是当代最主要的结构工程材料,也是最大宗的人造材料,人类社会的工业化进程离不开基于水泥混凝土的设施建筑的支持。然而,在强调资源节约与环境保护的当下,传统粗放式增长、不计环境和资源代价的水泥混凝土生产工业受到了越来越多的限制。水泥是水泥混凝土中最主要的胶凝材料,利用工业固废部分或全部替代水泥不仅可以实现工业固废的资源化利用,而且也符合绿色混凝土的可持续发展理念。

3.目前,将工业废渣(例如:粉煤灰、粒化高炉矿渣、磷渣、钢渣等)作为辅助胶凝材料内掺混凝土以减少水泥熟料用量的手段已被广泛接受和应用。从需求来看,当前基础设施建设规模较大,且有着建设新型复杂结构设施的需求,对辅助胶凝材料(尤其是优质的辅助胶凝材料)的消耗量日益增大。从供给来看,在工业转型升级和新能源革命的背景下,电厂粉煤灰等性质稳定的常用大宗固废的种类和来源将会发生显著变化,未来可能面临稀缺的处境。同时,工业的转型升级伴随着新的典型难处理工业废渣(例如:循环流化床粉煤灰、锂渣、煤气化渣等)的产生。因此,在这种供需矛盾下,具有潜在火山灰活性的典型难处理固废也需要考虑纳入建筑材料行业的应用范围。

4.煤气化渣是典型的难处理固废,其内部含有较多的硅铝活性物质,虽然具有潜在的火山灰活性,但独特的碳灰一体结构导致其应用程度很低。煤气化渣按照工业废渣排放方式分为气化粗渣和气化细灰,气化粗渣中的碳含量相对较低,经过简单处理即可实现应用,而气化细灰中灰分表面的残碳量大,难以去除,且活性低,其处理处置问题是一大难题。

5.建材行业通过吸纳大量来自其他行业的工业固废用作辅助胶凝材料替代水泥,从而实现节约成本、减少行业碳排放量的目的,通常要求替代部分水泥后的胶凝材料或混凝土的性能不能有大幅降低(尤其是早期施工和易性以及凝结硬化后的强度)。气化细灰由于含碳量较高(25%~50%),将其直接加入水泥会吸收大量水分,严重影响水泥的早期拌和工艺,且还会降低硬化后的强度,严重制约了其作为辅助胶凝材料在水泥混凝土中的应用。

6.因此,亟需寻求能够实现气化细灰在水泥混凝土行业大规模应用的方法。

技术实现要素:

7.本发明的目的在于提供一种基于煤化工副产物的活性粉体及其制备方法和应用。

8.本发明所采取的技术方案是:

9.一种基于煤化工副产物的活性粉体,其包括以下质量份的组分:

10.活性气化细灰:60份~75份;

11.增强型调节剂:1.5份~3份;

12.分散型调节剂:0.4份~1份;

13.含钙粉体:25份~40份。

14.优选地,所述活性气化细灰的中值粒径d

50

为7μm

±

1μm,且粒径为2μm~20μm的颗粒的质量百分含量》80%。

15.优选地,所述活性气化细灰的含碳量《3%,含水量《3%。

16.优选地,所述活性气化细灰由气化细灰经过微波活化制成。

17.进一步优选地,所述活性气化细灰通过以下方法制成:将气化细灰破碎后进行湿筛,再过滤至无明显水分析出,再装入用吸波材料制成的容器后放入微波推板窑炉进行微波活化,再出料进行快速风冷至粉体温度高出室温40℃~60℃,即得活性气化细灰。

18.优选地,所述气化细灰来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有氧化钙和氧化铁,占总质量的10%~25%。

19.优选地,所述气化细灰进行湿筛后粒径《0.1mm。

20.优选地,所述吸波材料为碳化硅、二氧化锰、四氧化三铁中的一种或多种。

21.优选地,所述微波活化在微波功率为800w~1200w、温度为550℃~575℃的条件下进行。

22.优选地,所述增强型调节剂由经过cod处理的煤化工污水进行蒸发结晶制成。

23.优选地,所述经过cod处理的煤化工污水的cod值≤30mg/l,ph值为7~9.5,氨氮含量《5mg/l,盐分含量≥4000mg/l。

24.优选地,所述增强型调节剂中含有ca

2

、k

、na

、so

42-和cl-,且so

42-、cl-的摩尔比为1:0.4~2.5。

25.优选地,所述分散型调节剂的组成包括三乙醇胺、聚天冬氨酸和萘磺酸盐甲醛缩合物。

26.进一步优选地,所述分散型调节剂包括以下质量份的组分:

27.三乙醇胺:3份~6份;

28.聚天冬氨酸:20份~40份;

29.萘磺酸盐甲醛缩合物:5份~10份;

30.水:50份~80份。

31.优选地,所述聚天冬氨酸的重均分子量≥14000,且带有酰胺和聚醚侧链。

32.优选地,所述分散型调节剂呈溶液状态,固含量为20%~50%。

33.优选地,所述含钙粉体的组成包括矿渣粉、电石渣和脱硫石膏。

34.进一步优选地,所述含钙粉体包括以下质量份的组分:

35.矿渣粉:90份~98份;

36.电石渣:1份~5份;

37.脱硫石膏:1份~5份。

38.优选地,所述矿渣粉为炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣。

39.优选地,所述电石渣为煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣。

40.优选地,所述脱硫石膏为工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收

的烟气脱硫石膏,其主要成分为二水硫酸钙。

41.优选地,所述含钙粉体的中值粒径d

50

《30μm,含水量《3%。

42.一种如上所述的基于煤化工副产物的活性粉体的制备方法包括以下步骤:将含钙粉体和增强型调节剂混匀,再加入分散型调节剂后进行球磨,球磨至粉体的比表面积为400m2/kg~560m2/kg,再加入活性气化细灰后混匀,即得基于煤化工副产物的活性粉体。

43.一种水泥混凝土,其包含上述基于煤化工副产物的活性粉体。

44.本发明的有益效果是:本发明的基于煤化工副产物的活性粉体具有水化活性高、性能可调节、制备过程简单等优点,用于水泥混凝土的掺量大、综合效果好、适应性较高,适合进行大规模推广应用。

45.具体来说:

46.1)本发明的基于煤化工副产物的活性粉体的水化活性较高,用于水泥混凝土的掺量大,制成的水泥混凝土具有早后期强度高、综合效果好等优点,克服了传统工业废渣作为辅助胶凝材料因早期活性低而导致的胶凝材料强度发展慢、早期强度低的问题,且解决了气化细灰因为含碳量过大而在建材领域难以被大规模利用的问题;

47.2)本发明的基于煤化工副产物的活性粉体中添加有活性气化细灰,大幅降低了气化细灰中因残碳存在导致的阻碍粘合剂水化胶结和吸水量大导致的流动性劣化的不良影响;原状气化细灰中存在着疏松多孔的片层结构残碳、光滑和粗糙的球形矿物颗粒以及依附在球上或独立存在的无定形絮状结构物,吸水量极大,而原状气化细灰(具有高湿度、高碳含量、较高的铁含量,是良好的吸波材料)经过微波处理活化后,残碳部分被灰化(残碳量《3%),多余水汽蒸发,非晶态硅铝矿物(sio2 al2o3)富集(占比超过60%),总活性提高,具有水化活性,能够在水泥为主的碱环境作用下二次激发生成水化产物,有利于提升辅助胶凝材料的后期活性;气化细灰进行微波处理后采取风冷措施实现快速降温,有利于其中呈无定形体或玻璃体状态的铝硅酸盐矿物将未能释放的热能转化为化学能储存起来,从而可以提高潜在化学活性,并使制备得到的活性气化细灰具有相当的稳定性和可靠性;

48.3)本发明的基于煤化工副产物的活性粉体中添加有增强型调节剂和分散型调节剂,均来自于煤化工产业链,可以改善活性粉体中残余的微量碳可能导致的增加需水量和降低力学强度的问题,调节活性粉体掺入水泥基材料后的工作性能、力学性能和耐久性能表现,体现了就地取材和变废为宝的理念;增强型调节剂主要起提高力学性能的作用,关键组分为煤化工含盐废水制得的固体混合盐杂盐,该类盐属于难处理固废,不宜直接弃置,且回收利用处理成本较高,通常需要专用设备进行分盐;将固体混合盐作为增强型调节剂,其溶于水后溶出的离子能够参与和促进活性粉体在水化过程中的溶解-沉淀过程,通过促进水化反应的速度和水化产物的生成增强了硬化后基体的强度,有利于抵抗外界侵蚀,延长结构寿命;分散型调节剂主要起提高工作性能的作用,其中关键组分聚天冬氨酸是易生物降解的水溶性氨基酸聚合物,具有类似蛋白质一样的酰胺键,作为碳组分(例如:碳纳米管)的分散剂具较大优势,且侧链上通过附有酰胺和聚醚官能团能够显著提升活性粉体在浆体中的分散性能和稳定性能;有机助剂三乙醇胺中的氨基、羟基官能团能够使其吸附在矿物表面,降低粉体的表面张力,进而改善细分在粉磨过程中团聚而造成粉磨效率低下的问题,提升了粉磨效率,并细化了颗粒及优化了颗粒级配;萘磺酸盐甲醛缩合物作为阴离子型表面活性剂,其阴离子性质、大分子构型、萘磺酸盐基团和甲醛缩合基团等分散机制协同作

用,可以降低碳分和灰分的表面张力,改善浆体的流动性和均匀性;

49.4)本发明的基于煤化工副产物的活性粉体中添加有由矿渣粉、电石渣和脱硫石膏三种钙基固废组成的含钙粉体,弥补了气化细灰化学成分中一定程度上含钙活性矿物的不足;活性粉体在碱性环境中发生水化反应,产生的水化产物数量和形态依赖于矿物中钙元素和硅元素的含量比值,过低的钙硅比将影响三维网络结构中水化产物的聚合度;矿渣粉含有95%以上的玻璃体和硅酸二钙、钙黄长石、硅灰石等矿物,属于高活性矿物掺合料,补充了活性粉体中的含钙矿物总量,且具有较好的减水作用,同时提高了水化胶凝材料的后期强度;电石渣的主要成分为氢氧化钙,能够为气化细灰水化提供额外的碱性环境,同时电石渣也是一种含钙物质,其ca

2

的引入参与了水化产物的溶解-沉淀过程,一定程度上有助于水化产物的形成;脱硫石膏的主要成分为二水石膏,其提供的硫酸根促进了水化硅酸钙凝胶的形成,且有额外的钙矾石生成,两者产物交错搭接构成致密空间网状骨架,提高了材料密实度、强度和耐久性;三种钙源物质充分发挥其复合叠加效应,在经过大量实验和反复论证后,发现通过调整不同组分比例及性能调节剂的掺量,可以使基于煤化工副产物的活性粉体的性能可调可控,用以满足或匹配不同水泥混凝土材料的要求,很大程度上提高了其适应性和应用范围;

50.5)本发明充分体现了以废治废的理念,原料均来源于煤化工产业链环节,其中工业副产物占绝对大头,不仅解决了典型难处理固废气化细灰的处理处置问题,加强了资源的回收利用程度,而且还减轻了气化细灰原位堆存对空气和土壤的破坏,此外,作为活性粉体替代水泥时还有助于减少温室气体的排放;

51.6)本发明的基于煤化工副产物的活性粉体的应用领域较广,适合在矿山矿井充填、公路和机场跑道路基、环保建筑结构、次要结构构件等工程上进行应用,相关工程结构配套设施利于煤化工上下游产业链建设。

具体实施方式

52.下面结合具体实施例对本发明作进一步的解释和说明。

53.实施例1:

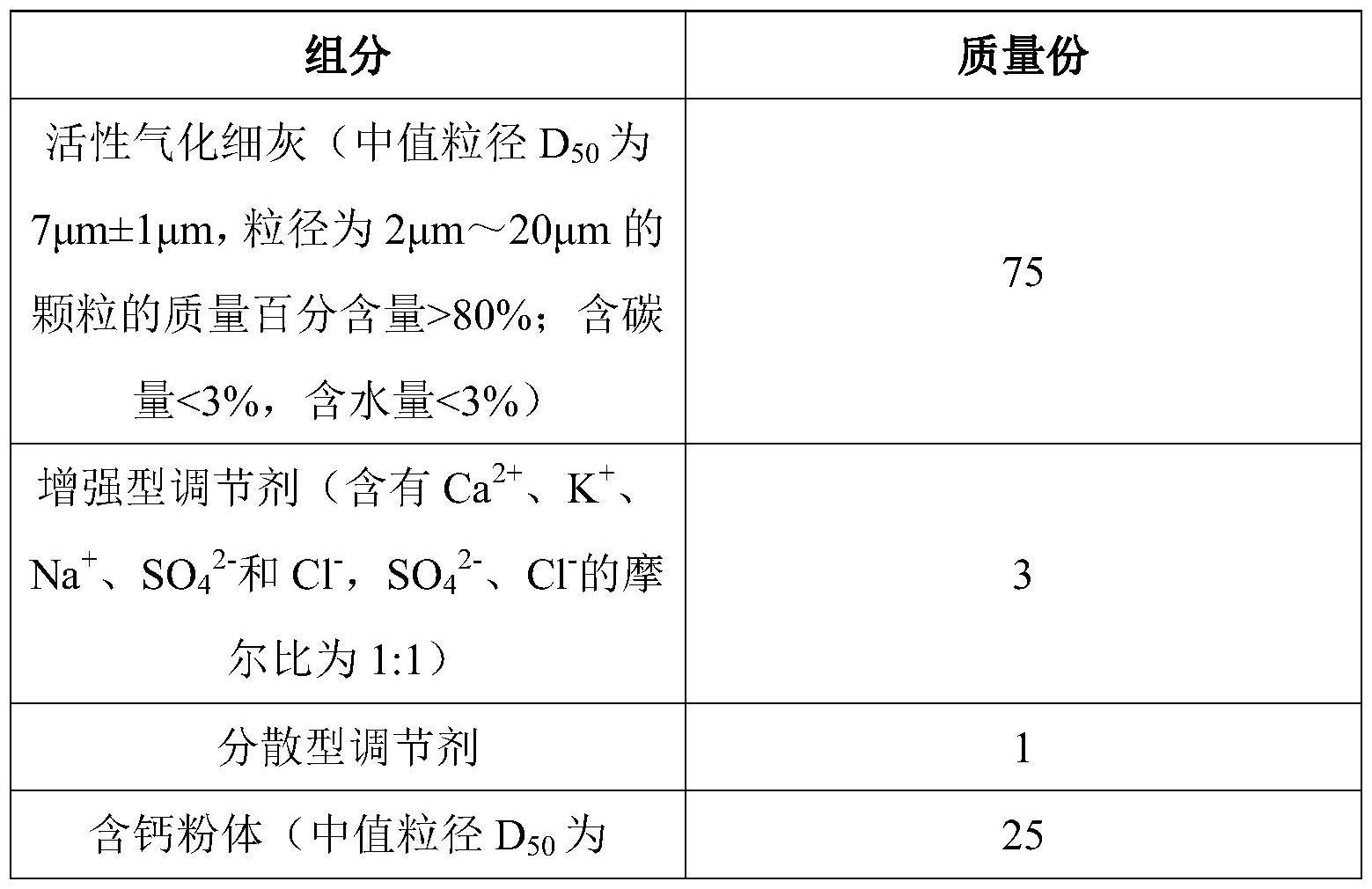

54.一种基于煤化工副产物的活性粉体,其组成如下表所示:

55.表1一种基于煤化工副产物的活性粉体的组成表

[0056][0057][0058]

注:

[0059]

活性气化细灰通过以下方法制成:将气化细灰(来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有少量的氧化钙和氧化铁,占总质量的10%~25%)破碎后进行湿筛,湿筛后粒径《0.1mm,再过滤至无明显水分析出,再装入由碳化硅制成的碗式容器后放入微波推板窑炉在微波功率为1200w、温度为550℃的条件下活化60min,再出料进行快速风冷至粉体温度高出室温50℃,即得活性气化细灰。

[0060]

增强型调节剂:由经过cod处理的煤化工污水(cod值为15mg/l,ph值为7.3,氨氮含量为1mg/l,盐分含量为10000mg/l)进行蒸发结晶制成。

[0061]

分散型调节剂:由三乙醇胺、聚天冬氨酸(重均分子量为19420,带有酰胺和聚醚侧链)、萘磺酸盐甲醛缩合物和水按照质量比3:35:9:53组成。

[0062]

含钙粉体:由矿渣粉(炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣)、电石渣(煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣)和脱硫石膏(工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收的烟气脱硫石膏,其主要成分为二水硫酸钙)按照质量比95:4:1组成。

[0063]

上述基于煤化工副产物的活性粉体的制备方法包括以下步骤:

[0064]

将含钙粉体和增强型调节剂搅拌均匀,再在得到的混合粉体表面均匀喷洒分散型调节剂后转入球磨机球磨至粉末比表面积为550m2/kg

±

10m2/kg,再加入活性气化细灰后混合均匀,即得基于煤化工副产物的活性粉体。

[0065]

实施例2:

[0066]

一种基于煤化工副产物的活性粉体,其组成如下表所示:

[0067]

表2一种基于煤化工副产物的活性粉体的组成表

[0068][0069][0070]

注:

[0071]

活性气化细灰通过以下方法制成:将气化细灰(来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有少量的氧化钙和氧化铁,占总质量的10%~25%)破碎后进行湿筛,湿筛后粒径《0.1mm,再过滤至无明显水分析出,再装入由碳化硅制成的碗式容器后放入微波推板窑炉在微波功率为1200w、温度为550℃的条件下活化60min,再出料进行快速风冷至粉体温度高出室温50℃,即得活性气化细灰。

[0072]

增强型调节剂:由经过cod处理的煤化工污水(cod值为15mg/l,ph值为7.3,氨氮含量为1mg/l,盐分含量为10000mg/l)进行蒸发结晶制成。

[0073]

分散型调节剂:由三乙醇胺、聚天冬氨酸(重均分子量为19420,带有酰胺和聚醚侧链)、萘磺酸盐甲醛缩合物和水按照质量比4:32:8:56组成。

[0074]

含钙粉体:由矿渣粉(炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣)、电石渣(煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣)和脱硫石膏(工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收的烟气脱硫石膏,其主要成分为二水硫酸钙)按照质量比95:3:2组成。

[0075]

上述基于煤化工副产物的活性粉体的制备方法包括以下步骤:

[0076]

将含钙粉体和增强型调节剂搅拌均匀,再在得到的混合粉体表面均匀喷洒分散型调节剂后转入球磨机球磨至粉末比表面积为550m2/kg

±

10m2/kg,再加入活性气化细灰后混合均匀,即得基于煤化工副产物的活性粉体。

[0077]

实施例3:

[0078]

一种基于煤化工副产物的活性粉体,其组成如下表所示:

[0079]

表3一种基于煤化工副产物的活性粉体的组成表

[0080][0081][0082]

注:

[0083]

活性气化细灰通过以下方法制成:将气化细灰(来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有少量的氧化钙和氧化铁,占总质量的10%~25%)破碎后进行湿筛,湿筛后粒径《0.1mm,再过滤至无明显水分析出,再装入由碳化硅制成的碗式容器后放入微波推板窑炉在微波功率为1200w、温度为550℃的条件下活化60min,再出料进行快速风冷至粉体温度高出室温50℃,即得活性气化细灰。

[0084]

增强型调节剂:由经过cod处理的煤化工污水(cod值为15mg/l,ph值为7.3,氨氮含量为1mg/l,盐分含量为10000mg/l)进行蒸发结晶制成。

[0085]

分散型调节剂:由三乙醇胺、聚天冬氨酸(重均分子量为19420,带有酰胺和聚醚侧链)、萘磺酸盐甲醛缩合物和水按照质量比5:32:7:56组成。

[0086]

含钙粉体:由矿渣粉(炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣)、电石渣(煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣)和脱硫石膏(工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收的烟气脱硫石膏,其主要成分为二水硫酸钙)按照质量比95:3:2组成。

[0087]

上述基于煤化工副产物的活性粉体的制备方法包括以下步骤:

[0088]

将含钙粉体和增强型调节剂搅拌均匀,再在得到的混合粉体表面均匀喷洒分散型调节剂后转入球磨机球磨至粉末比表面积为550m2/kg

±

10m2/kg,再加入活性气化细灰后混合均匀,即得基于煤化工副产物的活性粉体。

[0089]

实施例4:

[0090]

一种基于煤化工副产物的活性粉体,其组成如下表所示:

[0091]

表4一种基于煤化工副产物的活性粉体的组成表

[0092][0093]

注:

[0094]

活性气化细灰通过以下方法制成:将气化细灰(来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有少量的氧化钙和氧化铁,占总质量的10%~25%)破碎后进行湿筛,湿筛后粒径《0.1mm,再过滤至无明显水分析出,再装入由碳化硅制成的碗式容器后放入微波推板窑炉在微波功率为1200w、温度为550℃的条件下活化60min,再出料进行快速风冷至粉体温度高出室温50℃,即得活性气化细灰。

[0095]

增强型调节剂:由经过cod处理的煤化工污水(cod值为15mg/l,ph值为7.3,氨氮含量为1mg/l,盐分含量为10000mg/l)进行蒸发结晶制成。

[0096]

分散型调节剂:由三乙醇胺、聚天冬氨酸(重均分子量为19420,带有酰胺和聚醚侧链)、萘磺酸盐甲醛缩合物和水按照质量比6:32:6:56组成。

[0097]

含钙粉体:由矿渣粉(炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣)、电石渣(煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣)和脱硫石膏(工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收的烟气脱硫石膏,其主要成分为二水硫酸钙)按照质量比94:3:3组成。

[0098]

上述基于煤化工副产物的活性粉体的制备方法包括以下步骤:

[0099]

将含钙粉体和增强型调节剂搅拌均匀,再在得到的混合粉体表面均匀喷洒分散型调节剂后转入球磨机球磨至粉末比表面积为550m2/kg

±

10m2/kg,再加入活性气化细灰后混合均匀,即得基于煤化工副产物的活性粉体。

[0100]

对比例1:

[0101]

粉煤灰(主要化学成分:sio

2 54.3wt%,al2o

3 28.1wt%,cao 6.4wt%,fe2o

3 5.3wt%,na2o 0.2wt%,mgo 2.6wt%,so

3 0.7wt%,loi(烧失量)为1.6%,含水量《3%,比表面积为451m2/kg)。

[0102]

对比例2:

[0103]

一种活性粉体,其组成如下表所示:

[0104]

表5一种活性粉体的组成表

[0105][0106]

注:

[0107]

活性气化细灰通过以下方法制成:将气化细灰(来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有少量的氧化钙和氧化铁,占总质量的10%~25%)破碎后进行湿筛,湿筛后粒径《0.1mm,再过滤至无明显水分析出,再装入由碳化硅制成的碗式容器后放入微波推板窑炉在微波功率为1200w、温度为550℃的条件下活化60min,再出料进行快速风冷至粉体温度高出室温50℃,即得活性气化细灰。

[0108]

含钙粉体:由矿渣粉(炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣)、电石渣(煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣)和脱硫石膏(工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收的烟气脱硫石膏,其主要成分为二水硫酸钙)按照质量比95:4:1组成。

[0109]

上述活性粉体的制备方法包括以下步骤:

[0110]

将活性气化细灰和含钙粉体混合均匀,即得活性粉体。

[0111]

对比例3:

[0112]

一种活性粉体,其组成如下表所示:

[0113]

表6一种活性粉体的组成表

[0114][0115]

注:

[0116]

气化细灰的处理过程:将气化细灰(来自于煤制气技术中粗合成气经洗涤净化过程后经压滤处理的黑水沉淀物,主要成分为非晶态的氧化硅和氧化铝矿物,占总质量的45%~65%,还含有碳组分,占总质量的25%~40%,还含有少量的氧化钙和氧化铁,占总质量的10%~25%)破碎后进行湿筛,湿筛后粒径《0.1mm,再过滤至无明显水分析出,再置于干燥箱中105℃下充分烘干,即得气化细灰。

[0117]

增强型调节剂:由经过cod处理的煤化工污水(cod值为15mg/l,ph值为7.3,氨氮含量为1mg/l,盐分含量为10000mg/l)进行蒸发结晶制成。

[0118]

分散型调节剂:由三乙醇胺、聚天冬氨酸(重均分子量为19420,带有酰胺和聚醚侧链)、萘磺酸盐甲醛缩合物和水按照质量比3:35:9:53组成。

[0119]

含钙粉体:由矿渣粉(炼铁厂在高炉冶炼生铁时产生的以硅铝酸钙为主要成分的熔融物经水淬成粒后形成的工业固体废渣)、电石渣(煤化工产业链中电石水解获取乙炔气后形成的以氢氧化钙为主要成分的废渣)和脱硫石膏(工厂中脱硫装置吸收塔排出的浆液经过脱水装置后回收的烟气脱硫石膏,其主要成分为二水硫酸钙)按照质量比95:4:1组成。

[0120]

上述活性粉体的制备方法包括以下步骤:

[0121]

将含钙粉体和增强型调节剂搅拌均匀,再在得到的混合粉体表面均匀喷洒分散型调节剂后转入球磨机球磨至粉末比表面积为550m2/kg

±

10m2/kg,再加入气化细灰后混合均匀,即得活性粉体。

[0122]

性能测试:

[0123]

参照“gb/t 1596-2017用于水泥和混凝土中的粉煤灰”对实施例1~4和对比例1~3的粉体进行砂浆流动性和活性指数测试,测试采用的水泥为po42.5水泥,砂为iso标准砂,测试结果如下表所示:

[0124]

表7砂浆流动性和活性指数测试结果

[0125][0126]

由表7可知:

[0127]

1)实施例1~4的活性粉体制成的砂浆的流动性与对比例1的粉煤灰制成的砂浆相差很小,均能够满足工程上施工所需流动度的要求,且实施例1~4的活性粉体制成的砂浆的抗压强度和活性指数更高;

[0128]

2)对比例2的活性粉体(未添加性能调节剂)和对比例3的活性粉体(气化细灰未进行活化处理)制成的砂浆强度发展缓慢,而实施例1~4的活性粉体制成的砂浆表现出较为明显的早强特点,28天活性指数均超过90%,具有良好的应用效果。

[0129]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。