1.本发明涉及一种激光像素化荧光转换器、制备方法及应用,属于激光像素化技术领域。

背景技术:

2.随着人们对更大功率、更高亮度、更高品质光源日益增长的需求,固态照明与显示光源朝着高功率密度和高亮度的方向发展。激光芯片(ld)相比发光二极管芯片(led),能够承受更高的功率密度且不存在“效率滚降”的问题,因此基于蓝光激光激发荧光材料的激光照明技术可以获得亮度高、准直性好、光衰低的白光,在高亮度照明和超大型显示领域优势明显。

3.如今,随着无人驾驶和人工智能技术的发展,汽车技术逐渐步入智能化时代,能够提供高功率、高空间分辨率和自适应性的汽车大灯变得越来越重要。在汽车前照灯照明上面,与传统系统相比,高分辨率前照灯增加了光线质量和安全性,无眩光灯,和自适应前照明系统。2008年,奥迪提出的自适应车灯是通过50到100个led单独控制,处理光的分配来实现,进一步的发展导致了一个新的头灯系统称为“矩阵光束”。但由于这种类型的led灯头使用了许多led,因此需要更多的电源和更大的散热片。此外,照亮前照灯的区域的空间分辨率还受到led数量,芯片最小尺寸以及光源发射面的限制。为了优化应用,提出的像素化照明显示系统是一种以类似光学投影仪的方式照亮道路的技术。但是目前激光照明以及激光显示领域还没有实现像素化。

技术实现要素:

4.本发明提供了一种激光像素化荧光转换器、制备方法及应用,可以有效解决上述问题

5.本发明是这样实现的:

6.一种激光像素化荧光转换器,包括高导热基板,所述高导热基板上设置阵列式排布的凹口结构,所述凹口结构内填充烧结固化的荧光粉以形成像素点。

7.作为进一步改进的,所述凹口结构的形状选自正方形、圆形及六边形。

8.作为进一步改进的,所述凹口结构为击穿模式或不击穿模式。

9.作为进一步改进的,所述高导热基板的上表面叠加一层与像素点匹配的微透镜阵列或阵列栅栏。

10.作为进一步改进的,所述高导热基板选自sic陶瓷、蓝宝石、金属铝、金属银及硅板中的一种。

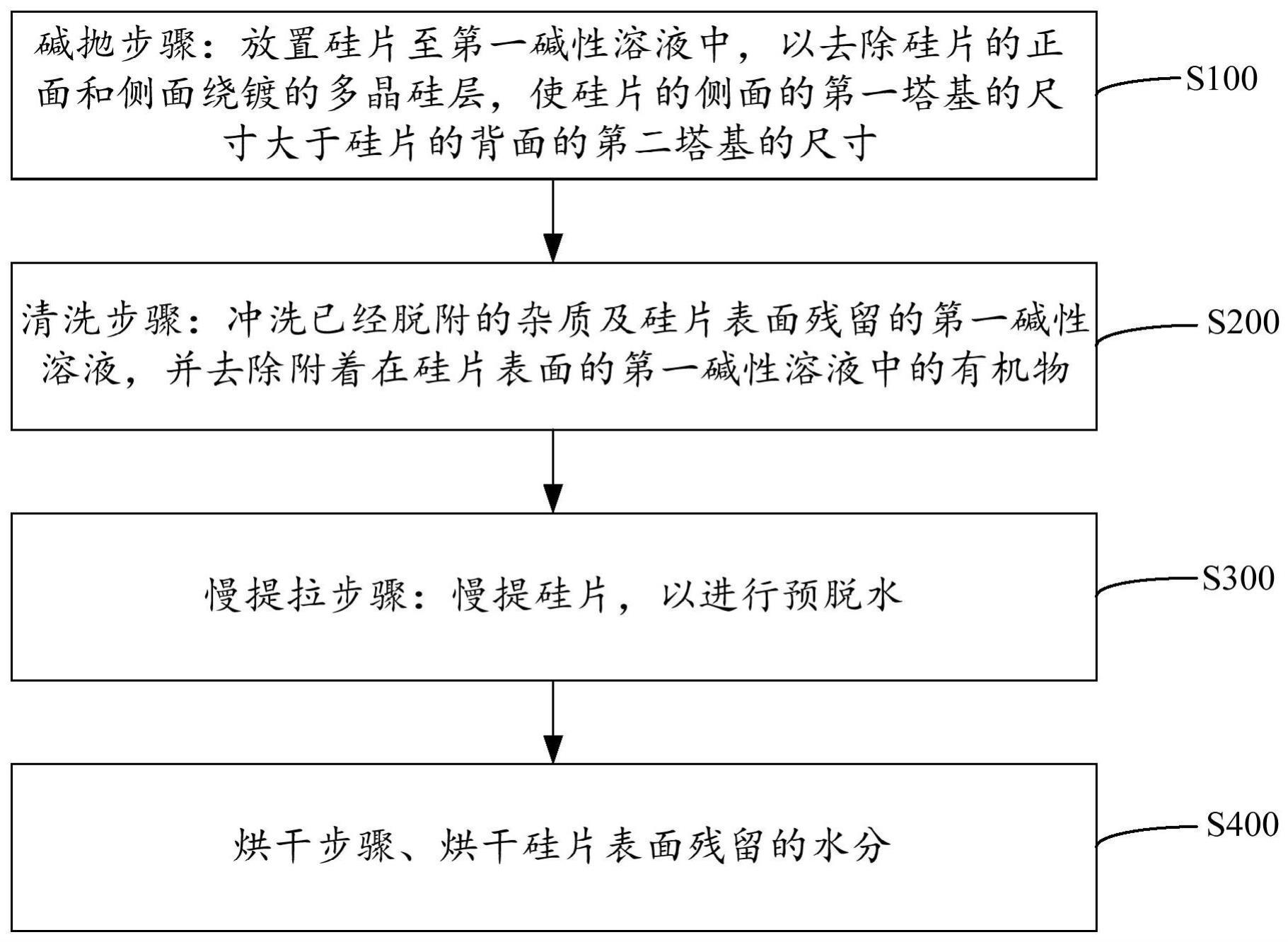

11.一种激光像素化荧光转换器的制备方法,包括以下步骤:

12.s1,利用激光直写技术或光刻技术在高导热基板上形成凹口结构;

13.s2,在凹口结构内填充荧光粉,烧结固化。

14.作为进一步改进的,所述凹口结构选自正方形、圆形及六边形。

15.作为进一步改进的,所述填充荧光粉为将荧光粉与玻璃粉、有机胶或无机耐高温胶以及第二相混合均匀,形成浆液后填涂在基板凹口中。

16.作为进一步改进的,还包括步骤s3,在所述高导热基板的上表面叠加一层微透镜阵列或阵列栅栏。

17.一种自适应激光照明与显示系统,包括上述的激光像素化荧光转换器、入射的蓝色激光二极管,可程序控制的旋转光学镜。

18.本发明的有益效果是:

19.本发明的像素化荧光转换器相对于矩阵led而言,具有光束发散角更小,分辨率更高且能够承受大功率密度的激光激发,其中,最大激光功率密度为20.2w/mm2,光通量密度达1300lm/mm2,最小像素可达50μm,远远低于目前led矩阵大灯的像素尺寸(0.4mm~1.0mm)最大等效分辨率可达128ppi。

20.本发明的像素化荧光转换器可以通过在其上面叠加一层与像素点匹配的微透镜阵列或阵列栅栏,减少不同像素点之间的光串扰。本发明所制备的像素化荧光转换器与不同波长激光光源结合,对选定区域进行扫描式移动激发,形成可视化照明与显示图像,可用于自适应激光照明以及激光显示领域。

附图说明

21.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

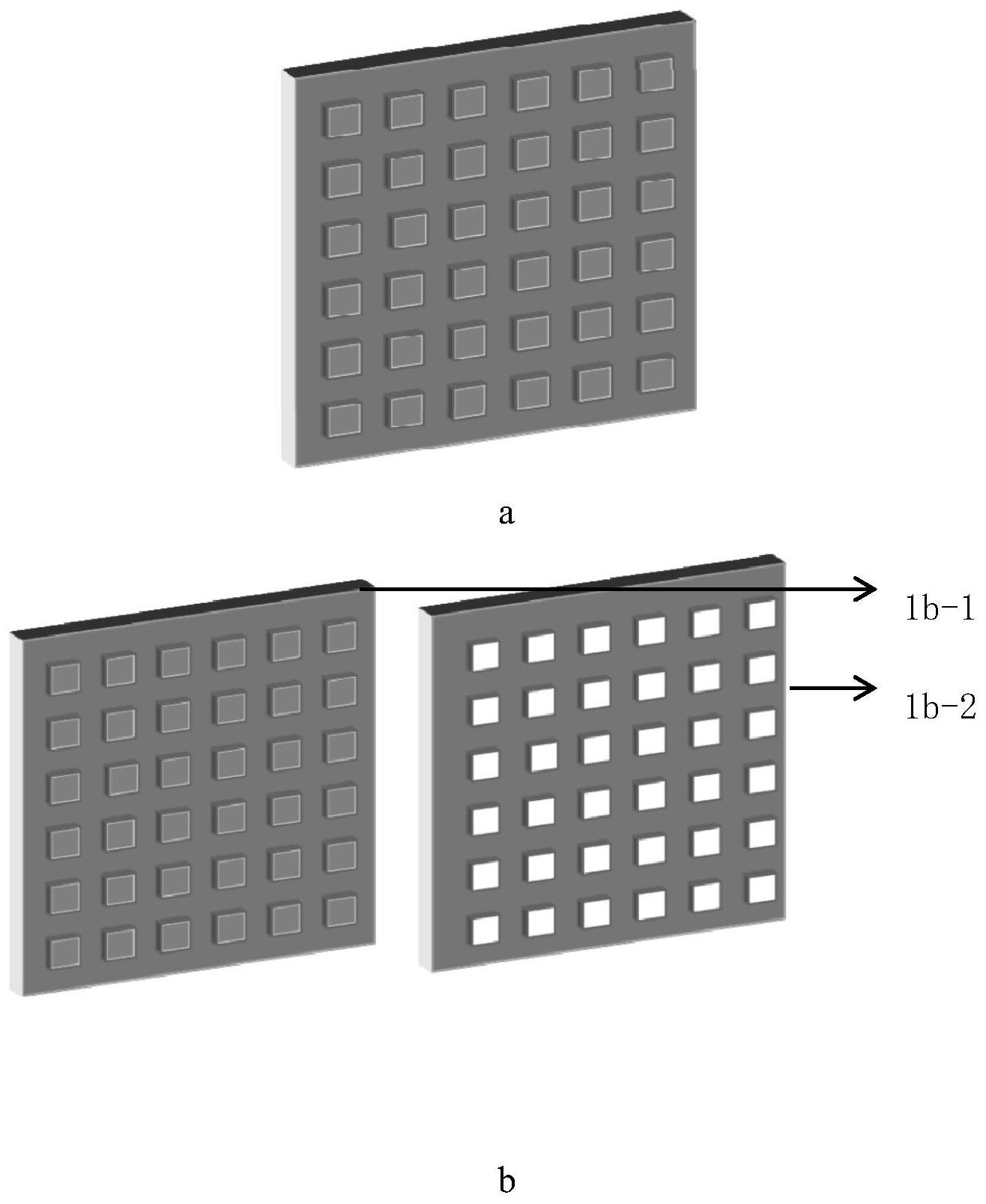

22.图1是像素化荧光转换器结构示意图。其中,图1a是单层像素化荧光转换器结构示意图;图1b是双层像素化荧光转换器结构示意图。

23.图2是自适应激光照明与显示系统示意图。图2a是透射式自适应激光照明与显示系统示意图;图2b是反射式自适应激光照明与显示系统示意图。

24.图3是基板阵列式凹口结构排布示意图。

25.图4是阵列式基板凹口结构截面示意图。其中,图4a是阵列式基板击穿凹口结构截面示意图;图4b是阵列式基板不击穿凹口结构截面示意图。

26.图5是像素点荧光粉填充示意图。其中,图5a像素点单色荧光粉填充示意图;图5b像素点多色荧光粉填充示意图。

27.图6是单个凹口结构荧光粉截面击穿与不击穿两种模式填涂截面示意图。

28.图7是激光直写正方形阵列化凹口结构基板实物图。

29.图8是单个像素点荧光粉填充俯视与截面效果实物图。

30.图9是像素化荧光薄膜与整体式荧光薄膜在蓝色激光激发下的亮度分布与照明效果对比图。

31.图10是不同蓝色激光功率驱动下ag基板像素化荧光转换器的光通量密度图。

32.图11是不同蓝色激光功率驱动下ag,al与si基板像素化荧光转换器的光通量密度图。

33.图12是ag基板像素化荧光转换器曲面显示效果。

具体实施方式

34.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

35.本发明实施例提供一种激光像素化荧光转换器,包括高导热基板,所述高导热基板上设置阵列式排布的凹口结构,所述凹口结构内填充烧结固化的荧光粉以形成像素点。

36.作为进一步改进的,所述凹口结构的形状选自正方形、圆形及六边形。所述阵列排布的凹口结构可实现不同像素与分辨率调控效果,其中最小像素为50μm,最大像素为1mm,等效分辨率最大可达128ppi。具体包括正方形阵列排布(凹口边长50μm≤a≤1000μm,间隔距离50μm≤b≤500μm),圆形阵列排布(凹口半径50μm≤a≤1000μm,间隔距离50μm≤b≤500μm),六边形阵列排布(凹口边长50μm≤a≤1000μm,间隔距离50μm≤b≤500μm),凹口厚度50μm≤a≤500μm。

37.作为进一步改进的,所述凹口结构为击穿模式或不击穿模式(图4),分别应用于透射式与反射式模型。击穿模式为凹口结构贯穿高导热基板,高导热基板上下表面镂空,所述或不击穿模式为凹口结构的底面不镂空。

38.作为进一步改进的,所述高导热基板的上表面叠加一层与像素点匹配的微透镜阵列或阵列栅栏,减少不同像素点之间的光串扰。

39.作为进一步改进的,所述高导热基板选自sic陶瓷、蓝宝石、金属铝、金属银及硅板中的一种。

40.本发明实施例提供一种激光像素化荧光转换器的制备方法,包括以下步骤:

41.s1,利用激光直写技术或光刻技术在高导热基板上形成凹口结构;

42.s2,在凹口结构内填充荧光粉,烧结固化。

43.作为进一步改进的,所述凹口结构选自正方形、圆形及六边形。如图3所示,特定的阵列化排布正方形凹口结构(图3a),圆形凹口结构(图3b),六边形凹口结构(图3c)。

44.作为进一步改进的,所述填充荧光粉为将荧光粉(荧光粉的粒径分布均一,直径<20μm)与玻璃粉、有机胶或无机耐高温胶以及第二相混合均匀,形成浆液后填涂在基板凹口中。所述的第二相包括气孔、al2o3、tio2、bn、sio2、aln其中的一种。荧光粉填充工艺包括,单色黄色荧光粉的填充,与蓝色激光结合,形成复合白光模式像素点发光;多色荧光粉的填充,具体为红色荧光粉与绿色荧光粉的交替填涂,结合蓝色激光激发,形成全彩模式像素点发光;多色荧光粉的填涂,具体为红色荧光粉、绿色荧光粉和蓝色荧光粉的交替填涂,结合紫外激光激发,形成全彩模式像素点发光。填充工艺包括:其一,将各类荧光粉与无机耐高温胶、第二相混合均匀,搅拌形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置真空气氛下低温干燥固化;其二,将各类荧光粉与有机胶、玻璃粉以及第二相进行混合形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置加热

台固化,再放置马弗炉中烧结成型。

45.作为进一步改进的,所述激光像素化荧光转换器包括单层与双侧结构模式。单层结构像素化荧光转换器由高导热基板上形成特殊阵列排布的凹口结构进行荧光粉填涂获得如图1a所示,其结构简单,可应用于自适应照明以及大屏显示领域;双层结构像素化荧光转换器在单层结构模式基础上(图1-1b),覆盖一层与像素点位置匹配的微透镜阵列或阵列光栅栏(图1-2b),其中,双侧结构像素化荧光转换器可以加强对光束的约束整形作用,增加明暗的对比度。

46.作为进一步改进的,所述激光像素化荧光转换器的制备方法还包括步骤s3,在所述高导热基板的上表面叠加一层微透镜阵列或阵列栅栏。所述微透镜阵列可采用激光直写技术或光刻技术在透明基板上直接刻蚀形成微透镜阵列,透明基板包括蓝宝石、聚二甲基硅氧烷(pdms)、聚酰亚胺(pi)中的一种。所述阵列栅栏可直接采用本发明形成阵列排布的凹口结构的基板。最后通过高温导热胶进行粘连,形成双层结构像素化荧光转换器。

47.作为进一步改进的,将形成阵列排布凹口结构的高导热基板进行退火、抛光、镀膜或酸碱洗进行残余结构的处理与基板性质的修复。

48.一种自适应激光照明与显示系统,自适应激光照明与显示系统如图2所示,包括入射的蓝色激光二极管2-1,通过可程序控制的旋转光学微镜2-2,将激光准确入射至阵列式荧光转换器的各个方向2-3,最后通过投影透镜成像2-4,形成可视化照明与显示图像,如图2-5部分列举可视化图像。

49.本发明的像素化荧光转换器在激光激发下,具有更好的散热效果,一定程度上缓解激光照明技术领域中经常出现的热饱和问题。本发明的像素化荧光转换器通过激光扫描试激发,形成可视化照明与显示图像。铝基板与银基板的像素化荧光转换器,由于金属铝与金属银具有良好的延展性,将其进行不同角度的弯曲,可用于曲面显示模式。

50.实施例1

51.在大小为1*1cm,厚度为100μm规格的ag基板上,利用激光直写技术,制备边长为100μm正方形,间隔为100μm的阵列化排布凹口结构,其中基板选择击穿模式,阵列化排布凹口结构基板实物如图7所示。进一步,将形成的阵列化凹口结构的基板进行荧光粉的填充。填充粉体为y3al5o

12

:ce

3

(yag)黄色荧光粉,具体填充工艺为,yag荧光粉与无机耐高温胶混合物(无机耐高温胶(210a):无机耐高温胶(2638)=1:1)进行混合,yag荧光粉与高温无机胶的质量比例为1:1,1:3,1:4,1:5,搅拌0.5h形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置真空干燥箱70℃干燥6h,最终固化获得目标器件1,可用于透射式自适应激光照明与显示系统。

52.像素化荧光转换器的单个像素点荧光粉填充俯视与截面实物图如图8所示。在蓝色激光驱动下,在蓝色激光激发下该目标像素化荧光转换器相对比传统的整体式荧光转换器,具有更高的对比度13:1,其亮度分布与照明效果对比如图9所示。此外,其光学性能如图10所示,最大可承受最大激光功率密度为20.2w/mm2,光通量密度达1300lm/mm2,像素大小为100μm,远远低于目前led矩阵大灯的像素尺寸(0.4mm~1.0mm),等效分辨率为64ppi。此外,目标器件1可以进行大角度的弯曲,在蓝色激光激发下,呈现曲面显示的效果,具体实物效果如图12所示,可应用于大屏曲面显示领域。

53.实施例2

54.在大小为1*1cm,厚度为100μm规格的al基板上,利用激光直写技术,制备边长为100μm正方形,间隔为100μm的阵列化排布凹口结构,其中基板选择击穿模式,将形成的阵列化凹口结构的基板进行荧光粉的填充。填充粉体为y3al5o

12

:ce

3

(yag)黄色荧光粉,具体填充工艺为,yag荧光粉与无机耐高温胶混合物(无机耐高温胶(210a):无机耐高温胶(2638)=1:1)进行混合,yag荧光粉与高温无机胶的质量比例为1:3,搅拌0.5h形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置真空干燥箱70℃干燥6h,最终固化获得目标器件2。

55.经测试,在蓝色激光驱动下,该目标像素化荧光转换器的光学性能如图11所示,其中可承受最大激光功率密度为11.8w/mm2,光通量密度达377lm/mm2,像素大小为100μm,等效分辨率为64ppi,可用于透射式自适应激光照明与显示系统。

56.实施例3

57.在大小为1*1cm,厚度为200μm规格的si基板上,利用激光直写技术,制备边长为100μm正方形,间隔为100μm的阵列化排布凹口结构,其中基板选择击穿模式,将形成的阵列化凹口结构的基板进行荧光粉的填充。填充粉体为y3al5o

12

:ce

3

(yag)黄色荧光粉,具体填充工艺为,yag荧光粉与无机耐高温胶混合物(无机耐高温胶(210a):无机耐高温胶(2638)=1:1)进行混合,yag荧光粉与高温无机胶的质量比例为1:3,搅拌0.5h形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置真空干燥箱70℃干燥6h,最终固化获得目标器件3。

58.经测试,在蓝色激光驱动下,该目标像素化荧光转换器的光学性能如图11所示,其中可承受最大激光功率密度为5.7w/mm2,光通量密度达202lm/mm2,像素大小为100μm,等效分辨率为64ppi,可用于透射式自适应激光照明与显示系统。

59.实施例4

60.在大小为1*1cm,厚度为200μm规格的ag基板上,利用激光直写技术,制备边长为50μm正方形,间隔为100μm的阵列化排布凹口结构,其中基板选择不击穿模式。填充粉体为y3al5o

12

:ce

3

(yag)黄色荧光粉,具体填充工艺为,yag荧光粉与无机耐高温胶混合物(无机耐高温胶(210a):无机耐高温胶(2638)=1:1)进行混合,yag荧光粉与高温无机胶的质量比例为1:4,搅拌0.5h形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置真空干燥箱70℃干燥6h,最终固化获得目标器件4,其像素大小为50μm,等效分辨率为128ppi,可用于反射式自适应激光照明与显示系统。

61.实施例5

62.在大小为1*1cm,厚度为200μm规格的ag基板上,利用激光直写技术,制备边长为100μm正方形,间隔为100μm的阵列化排布凹口结构,其中基板选择击穿模式。填充粉体为y3al5o

12

:ce

3

(yag)黄色荧光粉,具体填充工艺为,yag荧光粉,玻璃粉与有机胶进行混合,yag荧光粉与玻璃粉的质量比例为1:1,同时添加总质量比例为20%的第二相al2o3,放入研钵中研磨形成荧光粉浆料,采用刮刀法将荧光粉浆料填充至阵列化凹口结构中,放置真空干燥箱70℃干燥6h,另选大小为1*1cm,厚度约为100μm规格的蓝宝石基板,获得单层像素化荧光转换薄膜;利用激光直写技术,刻蚀出边长为100μm正方形,间隔为100μm的微透镜阵列结构,将微透镜阵列覆盖在单层像素化荧光转换器上,用高温胶粘连,粘连过程中确保像素点位置之间的匹配,最终形成双层结构像素化荧光转换器5,其像素大小为100μm,等效分辨

率为64ppi,可用于透射式自适应激光照明与显示系统。

63.实施例6

64.将大小为1*1cm,厚度约为100μm规格ag基板,利用光刻技术,制备边长为200μm正方形,间隔为200μm的阵列化排布凹口结构,其中基板选择击穿模式,采用β-sialon:ce

3

绿色荧光粉与casn:eu

2

红色荧光粉交替填充,如图5b,具体填充工艺为,绿色或红色荧光粉分别与无机耐高温胶混合物(无机耐高温胶(210a):无机耐高温胶(2638)=1:1)进行混合,β-sialon:ce

3

绿色荧光粉,casn:eu

2

红色荧光粉与无机耐高温胶的质量比例为1:1,搅拌0.5h形成荧光粉浆料,采用刮刀法将荧光粉浆料交替填充至阵列化凹口结构中,放置真空干燥箱70℃干燥6h,最终固化获得目标器件6。

65.经测试,在蓝色激光驱动下,该目标器件红色像素与绿色像素可分别承受的激光功率密度为11.78和15.98w/mm2,光通量密度为114.3和466.4lm/mm2,其像素大小为200μm,等效分辨率为32ppi,可用于透射式自适应激光照明与全彩显示系统。

66.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。