1.本发明涉及动力电池领域技术领域,具体涉及一种动力电池。

背景技术:

2.动力电池可以作为新能源汽车的动力源,动力电池包括顶盖结构。相关技术中,极柱是顶盖结构中连通电池内外的部件,其中,负极柱为了同时满足内部极耳的焊接及外部汇流排的焊接,通常设置为铜铝复合极柱。复合极柱的铜材质的一端位于电芯内部,与极耳或转接片焊接;复合极柱的铝材质的一端位于电芯外部,与汇流排焊接。极柱铜部分与铝部分的连接方式为摩擦焊或复合板材直接加工。

3.但是,由于铜材质的硬度较铝材质大,在对复合极柱的的铜材质的一端进行铆接时,复合极柱的铜铝结合面受力,存在铜铝结合面断裂的风险。

4.综上所述,针对相关技术中,复合极柱存在铜铝结合面断裂风险的问题,本技术提供一种动力电池以改善这一问题。

技术实现要素:

5.本发明的实施例提供了一种动力电池,可以改善复合极柱存在铜铝结合面断裂风险的技术问题。

6.本发明的实施例提供了一种动力电池,包括顶盖结构,所述顶盖结构包括:

7.顶盖片,所述顶盖片上设置有第一通孔;

8.上注塑件,设置于所述顶盖片的上方,所述上注塑件上设置有第二通孔;

9.密封圈,设置在所述第二通孔内,并贯穿所述第一通孔,所述密封圈包括呈环状的第一密封部;

10.复合极柱,包括相互连接的铝基部和铜基部,所述复合极柱贯穿所述密封圈,所述铝基部至少包括一第一基体部;

11.其中,所述第二通孔的内径小于所述第一密封部的外径,且所述第一密封部的下部与所述上注塑件搭接;所述第一密封部的内径小于所述第一基体部的外径,且所述第一基体部与所述第一密封部的上部搭接。

12.在一实施例中,所述密封圈包括呈筒状的第二密封部,所述第一密封部和所述第二密封部一体成型,所述第二密封部至少包覆所述复合极柱的铜铝结合面。

13.在一实施例中,所述第一密封部上端的内侧形成第一倒角,所述第一倒角与所述第一基体部下端的外侧相配合。

14.在一实施例中,所述铝基部包括位于所述第一基体部下方的第一柱体部,且所述第一基体部的外径大于所述第一柱体部的外径;所述铜基部包括第二基体部和所述第二柱体部,所述第二基体部的外径和所述第一柱体部的外径相等,所述第二基体部的外径大于所述第二柱体部的外径。

15.在一实施例中,所述第二密封部包括第一子密封部和第二子密封部,所述第一子

密封部的内径大于所述第二子密封部的内径,其中,所述第一子密封部包覆所述铜铝结合面,所述第二子密封部与所述第二柱体部相契合。

16.在一实施例中,所述顶盖结构包括位于所述顶盖片下方的下注塑件,所述下注塑件上设置有第三通孔,所述密封圈贯穿所述第三通孔,且所述密封圈的底部与所述下注塑件的底部齐平。

17.在一实施例中,所述上注塑件远离所述顶盖片的侧设置有第一容纳腔,所述第二通孔设置于所述第一容纳腔内;所述下注塑件远离所述顶盖片的一侧设置有第二容纳腔,所述第三通孔设置于所述第二容纳腔内。

18.在一实施例中,所述顶盖结构还包括:

19.极柱端子,位于所述第一容纳腔内,所述极柱端子上设置有第四通孔;

20.极柱底板,位于所述第二容纳腔内,所述极柱底板上设置有第五通孔。

21.在一实施例中,所述复合极柱贯穿所述第一通孔、所述第二通孔、所述第三通孔、所述第四通孔和所述第五通孔,以与所述极柱端子和所述极柱底板连接。

22.在一实施例中,所述动力电池还包括壳体和电芯,所述电芯设置于所述壳体内;所述顶盖结构设置于所述壳体的开口端。

23.本发明的实施例的有益效果:本技术提供一种动力电池,所述顶盖结构包括顶盖片,所述顶盖片上设置有第一通孔;上注塑件,所述上注塑件上设置有第二通孔;密封圈,位于第二通孔内,并贯穿第一通孔;复合极柱,贯穿所述密封圈。通过设置第二通孔的内径小于第一密封部的外径,且所述第一密封部的下部与所述上注塑件搭接,以使所述第一密封部被所述上注塑件支撑;密封圈的第一密封部的内径小于所述第一基体部的外径,且所述第一基体部与所述第一密封部的上部搭接,以使第一密封部支撑第一基体部。由此,当复合极柱铆接时,其铝基部的第一基体部向下的作用力直接作用于密封圈,从而减小复合极柱的铜铝结合面的受力,避免复铜铝结合面受力断裂的风险。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

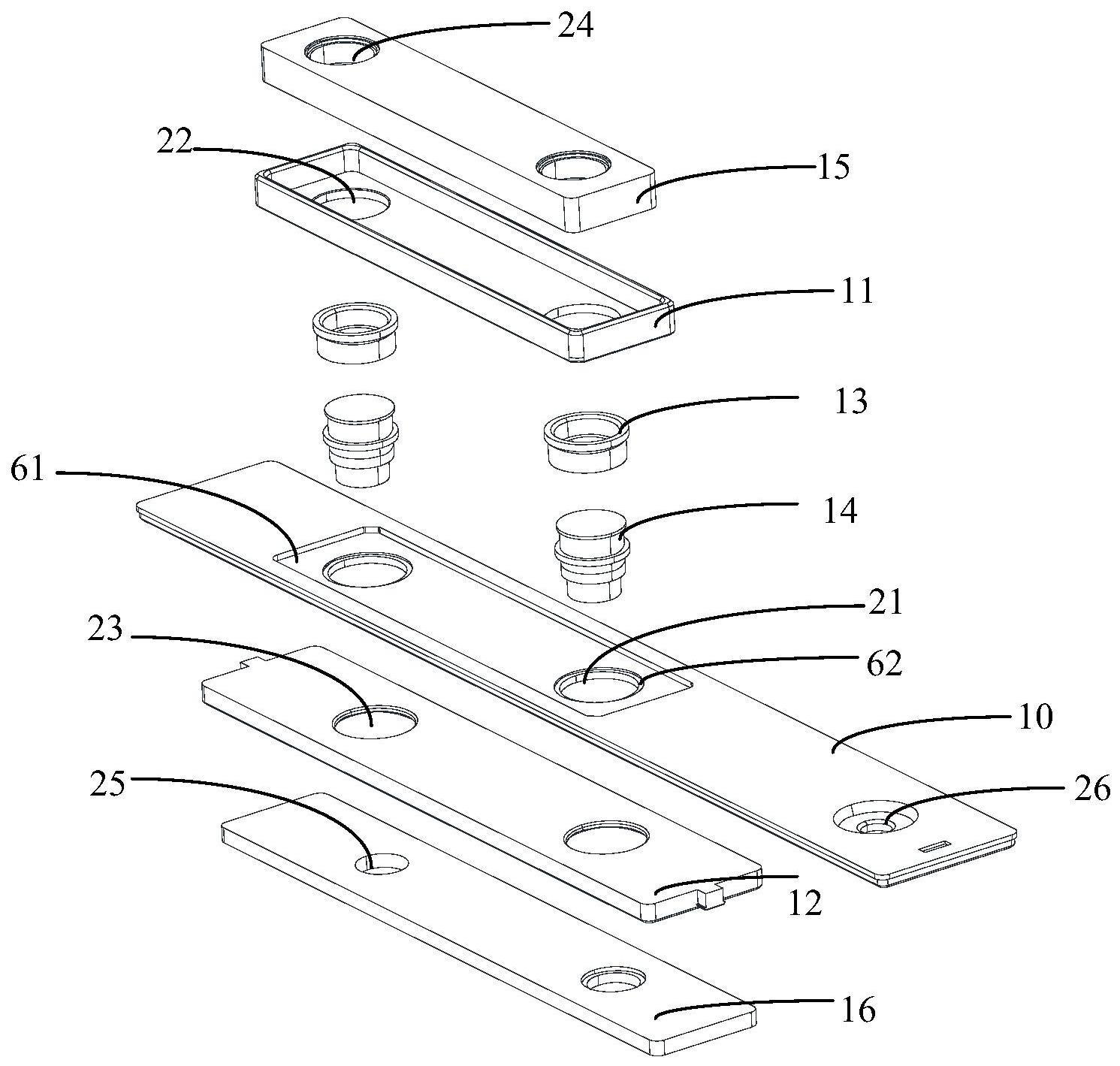

25.图1是本发明的实施例提供的顶盖结构的立体分解示意图;

26.图2是本发明的实施例提供的顶盖结构的剖面结构示意图;

27.图3是图2顶盖结构的剖面中a处的局部剖面结构示意图;

28.图4是本发明的实施例提供的复合极柱的正视图;

29.图5是本发明的实施例提供的密封圈的剖面图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。在本发明中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。

32.本技术提供一种动力电池,所述动力电池包括顶盖结构。图1为本技术提供的顶盖结构的分解示意图。图2为本技术提供的顶盖结构的剖面图。图3为图2剖面图的局部放大图。如图1~图3所示,所述顶盖结构包括顶盖片10,顶盖片10上设置有凹槽61,所述凹槽61内设置有第一通孔21;上注塑件11,设置于所述顶盖片10的上方,具体的,所述上注塑件11至少部分位于所述凹槽61内。所述上注塑件11远离所述顶盖片10的一侧设置有第一容纳腔,所述第一容纳腔内设置有第二通孔22。下注塑件12,位于所述顶盖片10的下方,所述下注塑件12远离所述顶盖片10的一侧设置有第二容纳腔,所述第二容纳腔内设置有第三通孔23。密封圈13,设置在所述第二通孔22内,并贯穿所述第一通孔21和第三通孔23,进一步的,所述密封圈13的底部与所述第二容纳腔的底部齐平。复合极柱14,位于所述密封圈13内,并贯穿所述密封圈13。

33.需要说明的是,所述凹槽61的主要作用为限位作用。进一步的,所述第一通外围设置有限位凹部62,上注塑件11的第二通孔22位置嵌合于所述限位凹部62。

34.需要说明的是,上注塑件11和下注塑件12为绝缘塑胶,以使作为负极柱的复合极柱14与顶盖片10绝缘,从而能够在动力电池发生短路时,减少回路中的电流。可选的,注塑件11和下注塑件12的材质包括pp材料、pps材料、tpu材料或tpe材料的其中之一或其组合。pp材料、pps材料、tpu材料或tpe材料均具有耐高温、耐腐蚀、优越的机械性能和绝缘性能,有助于提高上注塑件11和下注塑件12的使用寿命,从而提高动力电池的质量,而且具有良好的环保性能和防火功效,更符合新能源汽车领域的环保要求。

35.需要说明的,如图3、图4所示,所述复合极柱14包括相互连接的铜基部142和铝基部141,其中铝基部141位于所述铜基部142的上方。所述铜基部142和铝的固连方式通常为摩擦焊固连或铜铝复合板压制固连。铜基部142与动力电池的电芯内部的负极集流片连接,铝基部141与动力电池的外部电路连接,由此,可以克服目前顶盖结构中采用纯铜材料作为负极柱所造成的重量大、成本高的问题,在保证电池使用性能的情况下,减轻了动力电池的重量,同时降低了成本。

36.但由于,铜材质的硬度较铝材质大,在对复合极柱14的的铜材质的一端进行铆接时,复合极柱14铝基部141和铜基部142的复合位置,即铜铝结合面位置,容易受力断裂,从而影响电芯的性能。

37.因此,本技术通过优化密封圈13的结构,使密封圈13过盈配合的反作用力,不会直接作用于复合极柱14的铜铝结合面,由此降低铜铝结合面断裂的风险。

38.具体的,在本实施例中,如图3~图5所示,所述密封圈13包括呈环状的第一密封部131,所述铝基部141包括第一基体部31和第一基体部31下方的第一柱体部41。所述第一柱体部41的外径小于所述第一基体部31的外径。其中,通过设置第二通孔22的内径小于所述

第一密封部131的外径,且所述第一密封部131的上部与所述上注塑件11搭接,以使所述第一密封部131被所述上注塑件11支撑。所述第一密封部131的内径小于所述第一基体部31的外径,且所述第一基体部31与所述第一密封部131的上部搭接,以使所述第一密封部131支撑所述第一基体部31。由此,当所述复合极柱14铆接时,所述铝基部141的第一基体部31向下的作用直接作用于所述密封圈13,而作用于密封圈13的作用力又会通过所述上注塑件11分散,从而减小复合极柱14铆接过程中铜铝结合面所受的作用力,避免铜铝结合介面受力断裂的风险。

39.进一步的,所述第一密封部131在与第一基体部31接触位置,即所述第一密封部131上端的内侧形成第一倒角51,所述第一倒角51使所述第一密封部131上端的内侧形成一坡度,优选的,该坡度为钝角。在复合极柱14铆接时,所述第一基体部31作用于所述第一倒角51位置,从而在起到缓冲作用的同时,不会破坏密封圈13的结构。

40.进一步的,所述第一密封部131在与所述上注塑件11接触位置,即所述第一密封部131外下端的外侧形成第二倒角52,所述第二倒角52是所述第一密封部131下端的外侧形成一坡度。相对的,上注塑件11在第一通孔21边缘形成与所述第二倒角52相配合的第三倒角。第三倒角与第二倒角52相互配合,在便于安装、缓冲作用力的同时,还可以起到导向作用。优选的,所述第三倒角的尺寸小于第二倒角52的尺寸。

41.在本实施例中,所述密封圈13还包括呈筒状的第二密封部132,第一密封部131和第二密封部132一体成型,第二密封部132至少包括复合极柱14的铜铝结合面,防止铜铝结合面与电解液接触发生氧化还原反应,从而延长复合极柱14的使用寿命。

42.在本实施例中,所述铜基部142包括第二基体部32和第二柱体部42,第二基体部32和第二柱体部42一体成型。第二基体部32的外径和第一柱体部41的外径相等,且第二基体部32的上端面和所述第一柱体部41的下端面接触形成铜铝结合面。第二基体部32的外径大于第二柱体部42的外径。为了实现良好的密封作用,所述第二密封部132设置筒状的第一子密封部1321和第二子密封部1322,所述第一子密封部1321的内径大于所述第二子密封部1322的内径。其中,所述第一子密封部1321包覆所述铜铝结合面,所述第二子密封部1322与所述第二柱体部42相契合。

43.需要说明的是,本技术实施了例中的密封圈13由耐酸碱、耐高温的弹性材料制成。

44.在本实施例中,所述铝基部141还包括位于所述的第一基体部31上方的第三基体部33和第三柱体部43,所述第三柱体部43位于所述第一基体部31和第三基体部33之间。所述第三基体部33、第三柱体部43、第一基体部31和第一柱体部41一体成型。

45.进一步的,在本实施例中,所述顶盖结构还包括极柱端子15和极柱底板16。所述极柱端子15位于所述第一容纳腔内,所述极柱端子15上设置有第四通孔24。所述极柱底板16位于所述第二容纳腔内,所述极柱底板16上设置有第五通孔25。所述复合极柱14贯穿第一通孔21、第二通孔22、第三通孔23、第四通孔24和第五通孔25,以与所述极柱端子15和所述极柱底板16连接。

46.需要说明的是,本技术中复合极柱14及与其配合的密封圈13及其他组件的数量为两组。但应当理解的是,复合极柱14及与其配合的密封圈13及其他组件的数量为一组、两组或其他数量,本技术对此并不作具体限定。实际生产可以根据电池充放电倍率大小选择一组、两组或其他。充放电倍率大时可以选择两组,这样电池正负极柱的过流能力更大。电池

充放电倍率小时,可以选择一组,在满足条件的情况下可以减轻顶盖结构重量的同时减少结构件数量。此处的大和小是相对的概念。

47.在本实施例中,为提高动力电池的安全性能以及方便电池的组装,顶盖片10上还设置有注液孔26,注液孔26贯穿顶盖片10,通过注液孔26可以向动力电池内注入电解液。

48.此外,本技术提供的动力电池,还包括壳体、电芯以及上述任一实施例中的顶盖结构,电芯设于壳体内,顶盖结构设置于壳体的开口端。在一实施例中,所述动力电池为锂电池。通过使用本技术实施例提供的顶盖结构,可使所述动力电池具有较稳定的性能以及较长的使用寿命。

49.以上对本发明实施例进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。