1.本发明涉及产氢催化剂及催化剂墨。

2.本技术基于2021年2月9日在日本技术的特愿2021-019047主张优先权,将其内容援引至本技术中。

背景技术:

3.以二硫化钼(mos2)为代表的钼硫化物例如作为润滑剂、钢铁添加剂、钼酸盐原料而广为人知。这些钼硫化物一直被用于有效利用非活性的优点的用途中。

4.但是,最近着眼于其活性,例如,开始尝试在半导体材料、催化剂等精细用途中的应用。通过使利用将钼氧化物硫化等任意的制造方法得到的钼硫化物微细化、或解除其聚集,能够在某种程度上提高这样的活性,但仅凭这些,大多得不到如所期待那样的优异的性能。因此,为了根据各自的使用目的而发挥更优异的性能,正在研究单层状、纳米花状、富勒烯样等特异形状的钼硫化物的制造方法(参照专利文献1~2)。

5.另一方面,氢近年在可再生能源、燃料电池的领域受到关注,氢的制造技术的重要性提高。目前为止,作为氢的制造方法,研究了利用电极上的产氢反应的方法,作为此时使用的电极催化剂,在高活性的方面而言,铂(pt)被视为最适合的。但是,铂为贵金属,产出量少、昂贵,因此正在进行替代铂的电极催化剂的探索。而且,二硫化钼具有一定程度的催化活性,并且廉价、稳定性高,因此期待用作代替铂的电极催化剂(参照非专利文献1)。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2004-277199号公报

9.专利文献2:日本特表2004-512250号公报

10.非专利文献

11.非专利文献1:chem.rev.,1(2016),pp.699-726

技术实现要素:

12.发明要解决的问题

13.但是,作为产氢反应中的电极催化剂的二硫化钼的催化活性,还有改善的余地,期望作为产氢催化剂的活性的进一步的提高。

14.因此,本发明的目的在于,提供使用二硫化钼的新颖的产氢催化剂。

15.用于解决问题的方案

16.本发明包括以下方式。

17.[1].一种产氢催化剂,其含有包含二硫化钼的3r晶体结构的硫化钼粉体。

[0018]

[2].根据[1]所述的产氢催化剂,其中,前述硫化钼粉体包含二硫化钼的2h晶体结构及3r晶体结构。

[0019]

[3].根据[2]所述的产氢催化剂,其中,在针对前述硫化钼粉体的由使用cu-kα射

线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由前述2h晶体结构及3r晶体结构的合成峰构成,且半值宽度为1

°

以上。

[0020]

[4]根据[1]~[3]中任一项所述的产氢催化剂,其中,构成前述硫化钼粉体的二硫化钼颗粒的一次颗粒的形状为绳形状、带状或片状,且厚度为1~40nm的范围。

[0021]

[5].根据[1]~[4]中任一项所述的产氢催化剂,其中,前述硫化钼粉体的通过bet法测定的比表面积为10m2/g以上。

[0022]

[6].根据[1]~[5]中任一项所述的产氢催化剂,其中,前述硫化钼粉体的利用动态光散射式粒径分布测定装置求出的中值粒径d

50

为10~2000nm。

[0023]

[7].根据[1]~[6]中任一项所述的产氢催化剂,其中,前述硫化钼粉体的由钼的k吸收端的扩展x射线吸收精细结构(exafs)谱得到的径向分布函数中,起因于mo-s的峰的强度i与起因于mo-mo的峰的强度ii的比(i/ii)大于1.0。

[0024]

[8].一种产氢催化剂,其含有掺杂金属的硫化钼粉体,所述掺杂金属的硫化钼粉体中掺杂第3族~第13族金属,并且包含二硫化钼的3r晶体结构。

[0025]

[9].根据[8]所述的产氢催化剂,其中,前述掺杂金属的硫化钼粉体包含二硫化钼的2h晶体结构及3r晶体结构。

[0026]

[10].根据[9]所述的产氢催化剂,其中,在针对前述掺杂金属的硫化钼粉体的由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由前述2h晶体结构及3r晶体结构的合成峰构成,且半值宽度为1

°

以上。

[0027]

[11].根据[8]~[10]中任一项所述的产氢催化剂,其中,构成前述掺杂金属的硫化钼粉体的二硫化钼颗粒的一次颗粒的形状为绳形状、带状或片状,且厚度为1~40nm的范围。

[0028]

[12].根据[8]~[11]中任一项所述的产氢催化剂,其中,前述掺杂金属的硫化钼粉体的通过bet法测定的比表面积为10m2/g以上。

[0029]

[13].根据[8]~[12]中任一项所述的产氢催化剂,其中,前述掺杂金属的硫化钼粉体的利用动态光散射式粒径分布测定装置求出的中值粒径d

50

为10~2000nm。

[0030]

[14].根据[8]~[13]中任一项所述的产氢催化剂,其中,前述掺杂金属的硫化钼粉体的由钼的k吸收端的扩展x射线吸收精细结构(exafs)谱得到的径向分布函数中,起因于mo-s的峰的强度i与起因于mo-mo的峰强度ii的比(i/ii)大于1.0。

[0031]

[15].根据[8]~[14]中任一项所述的产氢催化剂,其中,前述第3族~第13族金属为选自由钴、钯、铱、锰、铁、镍、锆、钌、铟及锌组成的组中的1种或2种以上。

[0032]

[16].根据[1]~[15]中任一项所述的产氢催化剂,其还含有导电材料。

[0033]

[17].一种催化剂墨,其含有[1]~[16]中任一项所述的产氢催化剂和溶剂。

[0034]

发明的效果

[0035]

根据本发明,提供使用二硫化钼的新颖的产氢催化剂。

附图说明

[0036]

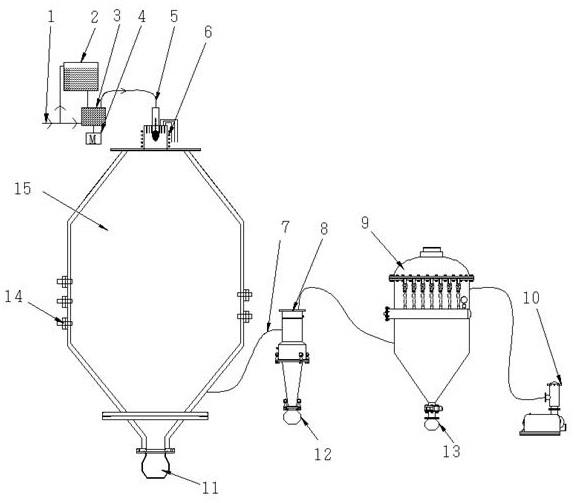

图1为原料的三氧化钼粉体的制造中所用的装置的一例的概略图。

[0037]

图2为将原料的三氧化钼粉体的x射线衍射(xrd)图案的结果与三氧化钼的α晶体的标准图案(α-moo3)及β晶体的标准图案(β-moo3)一并示出的图。

[0038]

图3为使用原料的三氧化钼粉体测定的钼的k吸收端的扩展x射线吸收精细结构(exafs)谱。

[0039]

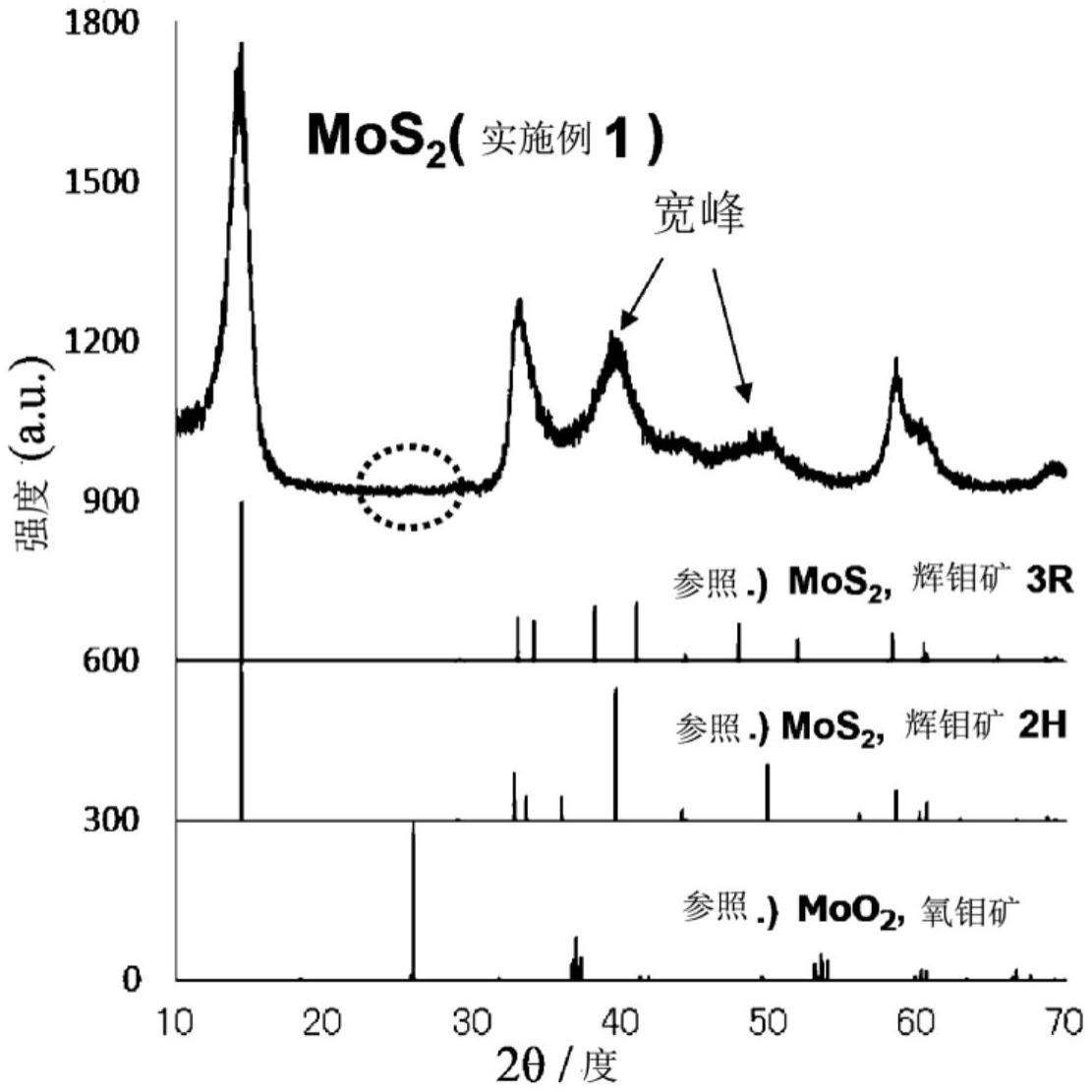

图4为将实施例1的硫化钼粉体的x射线衍射(xrd)图案的结果与二硫化钼(mos2)的3r晶体结构的衍射图案、二硫化钼(mos2)的2h晶体结构的衍射图案及二氧化钼(moo2)的衍射图案一起示出的图。

[0040]

图5为实施例1的硫化钼粉体的tem图像。

[0041]

图6为实施例1的掺杂金属的硫化钼粉体的afm图像。

[0042]

图7为示出图6所示的掺杂金属的硫化钼粉体的截面的图。

[0043]

图8为实施例3的掺杂金属的硫化钼粉体的tem图像。

[0044]

图9为实施例3的掺杂金属的硫化钼粉体的sem图像。

[0045]

图10为实施例3的掺杂金属的硫化钼粉体的eds图像。

具体实施方式

[0046]

《《产氢催化剂》》

[0047]

《第1实施方式》

[0048]

本发明的第1实施方式的产氢催化剂含有包含二硫化钼的3r晶体结构的硫化钼粉体。

[0049]

第1实施方式的产氢催化剂中,硫化钼粉体至少包含二硫化钼的3r晶体结构。

[0050]

例如,前述硫化钼粉体可以包含二硫化钼的2h晶体结构及3r晶体结构。

[0051]

另外,第1实施方式的产氢催化剂中,可以针对包含二硫化钼的2h晶体结构及3r晶体结构的硫化钼粉体的由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由2h晶体结构及3r晶体结构的合成峰构成,且半值宽度可以为1

°

以上。

[0052]

另外,第1实施方式的产氢催化剂中,硫化钼粉体可以包含不属于二硫化钼的2h晶体结构和3r晶体结构中任一种的其他晶体结构。作为这样的硫化钼粉体,例如可举出:包含二硫化钼的3r晶体结构和前述其他晶体结构、且不含2h晶体结构的硫化钼粉体;包含二硫化钼的2h晶体结构、3r晶体结构和前述其他晶体结构的硫化钼粉体;包含二硫化钼的2h晶体结构、3r晶体结构和前述其他晶体结构,且在针对硫化钼粉体的由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由前述2h晶体结构及3r晶体结构的合成峰构成,且半值宽度为1

°

以上的硫化钼粉体。

[0053]

作为前述其他晶体结构,例如,可举出1t晶体结构等。

[0054]

包含这样的晶体结构的硫化钼粉体和含有其的产氢催化剂适合用作产氢反应(her)中的催化剂。

[0055]

构成第1实施方式中的硫化钼粉体的硫化钼颗粒包含亚稳结构的3r晶体结构,因此作为产氢催化剂的活性优异。构成通常市售的二硫化钼粉体的硫化钼颗粒为2h晶体结构的硫化钼。与此相对,构成第1实施方式的硫化钼粉体的硫化钼颗粒包含亚稳结构的3r晶体结构,这点可通过以下来区别:在由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,在39.5

°

附近及49.5

°

附近具有峰。进而,硫化钼颗粒包含2h晶体结构及3r晶体结构,这点可以通过以下来区别:在由与上述同样的粉末x射线衍射(xrd)得到的图谱中,

39.5

°

附近的峰及49.5

°

附近的峰均由2h晶体结构及3r晶体结构的合成峰构成。

[0056]

对于利用透射型电子显微镜(tem)对构成前述硫化钼粉体的硫化钼颗粒拍摄时的二维图像中的钼硫化物(硫化钼颗粒)的一次颗粒的形状,在目视观察或图像照片中可以为颗粒状、球状、板状、针状、绳形状、带状或片状,这些形状可以组合而包含。前述钼硫化物(硫化钼颗粒)的一次颗粒的形状优选为绳形状、带状或片状,50个钼硫化物的一次颗粒的形状优选平均具有长度(纵)

×

宽度(横)=50~2000nm

×

50~2000nm的范围的大小,更优选具有100~1000nm

×

100~1000nm的范围的大小,特别优选具有150~500nm

×

150~500nm的范围的大小。对于前述钼硫化物的一次颗粒的形状,利用原子力显微镜(afm)测定的厚度优选具有1~40nm的范围的大小,更优选具有3~20nm的范围的大小,特别优选具有5~10nm的范围的大小。此处,为片状是指为薄层形状。另外,为带状是指为长的薄层形状。通过为片状,从而能够增大硫化钼粉体的比表面积,产氢反应(her)中的催化活性变得更优异。

[0057]

前述硫化钼粉体的通过bet法测定的比表面积优选为10m2/g以上、更优选为30m2/g以上、特别优选为40m2/g以上。前述硫化钼粉体的比表面积越大,前述硫化钼粉体和含有其的产氢催化剂在产氢反应(her)中的催化活性变得越高。

[0058]

前述硫化钼粉体的通过bet法测定的比表面积可以为300m2/g以下、可以为200m2/g以下、也可以为100m2/g以下。

[0059]

前述硫化钼粉体(构成前述硫化钼粉体的硫化钼颗粒)的利用动态光散射式粒径分布测定装置求出的中值粒径d

50

优选为10~2000nm。而且,在为由表面积大、与硫的反应性更良好的三氧化钼(moo3)制造的结果物的方面,前述硫化钼粉体的中值粒径d

50

优选为2000nm以下、更优选为1500nm以下、特别优选为1000nm以下。另一方面,前述硫化钼粉体的中值粒径d

50

可以为10nm以上、可以为20nm以上、也可以为40nm以上。

[0060]

前述硫化钼粉体的由钼的k吸收端的扩展x射线吸收精细结构(exafs)谱得到的径向分布函数中,起因于mo-s的峰的强度i与起因于mo-mo的峰的强度ii的比(i/ii)优选大于1.0、更优选为1.1以上、特别优选为1.2以上。

[0061]

前述硫化钼粉体向mos2的转化率rc优选为70%以上、更优选为80%以上、特别优选为90%以上。通过使前述硫化钼粉体向mos2的转化率rc大,从而前述硫化钼粉体和含有其的产氢催化剂在产氢反应(her)中的催化活性变高。

[0062]

前述硫化钼粉体向mos2的转化率rc可以根据通过对硫化钼粉体进行x射线衍射(xrd)测定而得到的图谱数据并通过rir(参考强度比)法来求出。可以使用硫化钼(mos2)的rir值ka及归属于硫化钼(mos2)的(002)面或(003)面的2θ=14.4

°±

0.5

°

附近的峰的积分强度ia、以及各钼氧化物(作为原料的moo3、及作为反应中间体的mo9o

25

、mo4o

11

、moo2等)的rir值kb及各钼氧化物(作为原料的moo3、及作为反应中间体的mo9o

25

、mo4o

11

、moo2等)的最强线峰的积分强度ib,根据下式(1),求出向mos2的转化率rc。

[0063]

rc(%)=(ia/ka)/(σ(ib/kb))

×

100

···

(1)

[0064]

此处,rir值可以分别使用icsd数据库中记载的值,在解析中可以使用综合粉末x射线解析软件(pdxl)(rigaku公司制)。

[0065]

第1实施方式的产氢催化剂除了含有前述硫化钼粉体以外,还可以含有导电材料。含有前述硫化钼粉体及导电材料的产氢催化剂在产氢反应(her)中的催化活性变得更高。

[0066]

前述导电材料可以为公知的导电材料。

[0067]

作为前述导电材料,例如,可举出导电性高的碳及金属等。

[0068]

第1实施方式的产氢催化剂所含有的前述导电材料可以仅为1种,也可以为2种以上。

[0069]

作为前述碳,例如,可举出乙炔黑、cabot炭黑、科琴黑等。

[0070]

第1实施方式的产氢催化剂所含有的碳可以仅为1种,也可以为2种以上。

[0071]

前述碳优选为选自由乙炔黑、cabot炭黑及科琴黑组成的组中的1种或2种以上,更优选为科琴黑,进一步优选为选自由科琴黑ec300j及科琴黑ec600jd组成的组中的1种或2种以上。科琴黑具有高的比表面积及导电性,进而在也能够抑制硫化钼的聚集的方面优异。

[0072]

对于作为前述导电材料的金属,例如,可举出金、银、铜、铝、铑、钼、钨、铁、镍、钴、铟等。

[0073]

作为导电材料的金属在第1实施方式的产氢催化剂中只不过是与前述硫化钼粉体混合,并不是掺杂到前述硫化钼粉体中。

[0074]

第1实施方式的产氢催化剂所含有的作为导电材料的金属可以仅为1种,也可以为2种以上。

[0075]

第1实施方式的产氢催化剂例如可以不含有金属而含有碳,也可以不含有碳而含有金属,也可以同时含有金属及碳作为导电材料。

[0076]

第1实施方式的产氢催化剂中,导电材料的含量相对于前述硫化钼粉体的含量优选为1~50质量%、更优选为5~40质量%、进一步优选为10~30质量%。通过使前述含量为这样的范围,从而第1实施方式的产氢催化剂的活性的提高效果变得更高。

[0077]

第1实施方式的产氢催化剂中,相对于前述产氢催化剂的总质量,前述硫化钼粉体和前述导电材料的合计含量(质量份)的比例优选为80质量%以上、更优选为90质量%以上、进一步优选为95质量%以上,例如可以为97质量%以上及99质量%以上中的任意者,也可以为100质量%。通过使前述比例为前述下限值以上,从而前述产氢催化剂在产氢反应(her)中的催化活性变得更高。前述比例只要为100质量%以下即可。

[0078]

《第2实施方式》

[0079]

本发明的第2实施方式的产氢催化剂含有掺杂金属的硫化钼粉体,所述掺杂金属的硫化钼粉体中掺杂第3族~第13族金属,并且包含二硫化钼的3r晶体结构。本说明书中,“掺杂金属的硫化钼粉体”与“掺杂有第3族~第13族金属的二硫化钼的粉体”、“包含金属作为掺杂剂的二硫化钼的粉体”的含义相同。另外,本说明书中,单纯的“硫化钼粉体”这样的记载并不是指“掺杂金属的硫化钼粉体”,而是指未掺杂第3族~第13族金属的硫化钼粉体(例如,上述第1实施方式的产氢催化剂所含有的硫化钼粉体)。

[0080]

第2实施方式的产氢催化剂除了含有前述掺杂金属的硫化钼粉体来代替前述硫化钼粉体这点以外,与前面说明的第1实施方式的产氢催化剂相同。

[0081]

第2实施方式的产氢催化剂中,掺杂金属的硫化钼粉体至少包含二硫化钼的3r晶体结构。

[0082]

例如,前述掺杂金属的硫化钼粉体可以包含二硫化钼的2h晶体结构及3r晶体结构。

[0083]

另外,第2实施方式的产氢催化剂中,可以是:在针对包含二硫化钼的2h晶体结构及3r晶体结构的掺杂金属的硫化钼粉体的由使用cu-kα射线作为x射线源的粉末x射线衍射

(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由2h晶体结构及3r晶体结构的合成峰构成,且半值宽度为1

°

以上。

[0084]

另外,第2实施方式的产氢催化剂中,掺杂金属的硫化钼粉体可以包含不属于二硫化钼的2h晶体结构和3r晶体结构中任一种的其他晶体结构。作为这样的掺杂金属的硫化钼粉体,例如可举出:包含二硫化钼的3r晶体结构和前述其他晶体结构、且不含2h晶体结构的掺杂金属的硫化钼粉体;包含二硫化钼的2h晶体结构、3r晶体结构和前述其他晶体结构的掺杂金属的硫化钼粉体;包含二硫化钼的2h晶体结构、3r晶体结构和前述其他晶体结构,且针对掺杂金属的硫化钼粉体的由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由前述2h晶体结构及3r晶体结构的合成峰构成,且半值宽度为1

°

以上的掺杂金属的硫化钼粉体。

[0085]

作为前述其他晶体结构,例如,可举出1t晶体结构等。

[0086]

包含这样的晶体结构的掺杂金属的硫化钼粉体和含有其的产氢催化剂适合作为产氢反应(her)中的催化剂。

[0087]

构成第2实施方式的掺杂金属的硫化钼粉体的掺杂金属的硫化钼颗粒包含亚稳结构的3r晶体结构,因此作为产氢催化剂的活性优异。第2实施方式中的前述掺杂金属的硫化钼颗粒包含亚稳结构的3r晶体结构,这点可以通过以下来区别:在由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,在39.5

°

附近及49.5

°

附近具有峰。进而,掺杂金属的硫化钼颗粒包含2h晶体结构及3r晶体结构,这点可以通过以下来区别:在由与上述同样的粉末x射线衍射(xrd)得到的图谱中,39.5

°

附近的峰及49.5

°

附近的峰均由2h晶体结构及3r晶体结构的合成峰构成。

[0088]

对于利用透射型电子显微镜(tem)对构成前述掺杂金属的硫化钼粉体的掺杂金属的硫化钼颗粒拍摄时的二维图像中的掺杂金属的钼硫化物(掺杂金属的硫化钼颗粒)的一次颗粒的形状,在目视观察或图像照片中可以为颗粒状、球状、板状、针状、绳形状、带状或片状,这些形状也可以组合而包含。前述掺杂金属的钼硫化物(掺杂金属的硫化钼颗粒)的一次颗粒的形状优选为绳形状、带状或片状,50个掺杂金属的钼硫化物的一次颗粒的形状优选平均具有长度(纵)

×

宽度(横)=50~2000nm

×

50~2000nm的范围的大小,更优选具有100~1000nm

×

100~1000nm的范围的大小,特别优选具有150~500nm

×

150~500nm的范围的大小。对于前述掺杂金属的钼硫化物的一次颗粒的形状,利用原子力显微镜(afm)测定的厚度优选具有1~40nm的范围的大小,更优选具有3~20nm的范围的大小,特别优选具有5~10nm的范围的大小。此处,为片状是指为薄层形状。另外,为带状是指为长的薄层形状。通过为片状,从而能够增大掺杂金属的硫化钼粉体的比表面积,产氢反应(her)中的催化活性变得更优异。

[0089]

前述掺杂金属的硫化钼粉体的通过bet法测定的比表面积优选为10m2/g以上、更优选为30m2/g以上、特别优选为40m2/g以上。前述掺杂金属的硫化钼粉体的比表面积越大,前述掺杂金属的硫化钼粉体和含有其的产氢催化剂在产氢反应(her)中的催化活性越变高。

[0090]

前述掺杂金属的硫化钼粉体的通过bet法测定的比表面积可以为300m2/g以下、可以为200m2/g以下、也可以为100m2/g以下。

[0091]

前述掺杂金属的硫化钼粉体(构成前述掺杂金属的硫化钼粉体的掺杂金属的硫化

钼颗粒)的利用动态光散射式粒径分布测定装置求出的中值粒径d

50

优选为10~2000nm。而且,在为由表面积大、与硫的反应性更良好的三氧化钼(moo3)制造的结果物的方面,前述掺杂金属的硫化钼粉体的中值粒径d

50

优选为600nm以下、更优选为500nm以下、特别优选为400nm以下。另一方面,前述掺杂金属的硫化钼颗粒的中值粒径d

50

可以为10nm以上、可以为20nm以上、也可以为40nm以上。

[0092]

前述掺杂金属的硫化钼粉体的由钼的k吸收端的扩展x射线吸收精细结构(exafs)谱得到的径向分布函数中,起因于mo-s的峰的强度i与起因于mo-mo的峰的强度ii的比(i/ii)优选为0.1以上、更优选为0.5以上、特别优选为1.0以上。

[0093]

前述掺杂金属的硫化钼粉体向mos2的转化率rc优选为70%以上、更优选为80%以上、特别优选为90%以上。通过使掺杂金属的硫化钼粉体向mos2的转化率rc大,从而掺杂金属的硫化钼粉体和含有其的产氢催化剂在产氢反应(her)中的催化活性变高。

[0094]

对于掺杂金属的硫化钼粉体向mos2的转化率rc,除了x射线衍射(xrd)测定的对象不是前述硫化钼粉体而是掺杂金属的硫化钼粉体这点以外,通过与前述硫化钼粉体向mos2的转化率rc的情况相同的方法来求出。

[0095]

前述第3族~第13族金属只要是周期表中相当于第3族、第13族、以及位于这些之间的族中任一者的金属,则没有特别限定。

[0096]

作为前述第3族~第13族金属,更具体而言,例如,可举出钪(sc)、钇(y)、镧(la)、铈(ce)、镨(pr)、钕(nd)、钷(pm)、钐(sm)、铕(eu)、钆(gd)、铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)、镥(lu)、锕(ac)、钍(th)、镤(pa)、铀(u)、镎(np)、钚(pu)、镅(am)、锔(cm)、锫(bk)、锎(cf)、锿(es)、镄(fm)、钔(md)、锘(no)、铹(lr)等第3族金属;

[0097]

钛(ti)、锆(zr)、铪(hf)、鈩(rf)等第4族金属;

[0098]

钒(v)、铌(nb)、钽(ta)、(db)等第5族金属;

[0099]

铬(cr)、钼(mo)、钨(w)、(sg)等第6族金属;

[0100]

锰(mn)、锝(tc)、铼(re)、(bh)等第7族金属;

[0101]

铁(fe)、钌(ru)、锇(os)、(hs)等第8族金属;

[0102]

钴(co)、铑(rh)、铱(ir)、(mt)等第9族金属;

[0103]

镍(ni)、钯(pd)、铂(pt)、鐽(ds)等第10族金属;

[0104]

铜(cu)、银(ag)、金(au)、錀(rg)等第11族金属;

[0105]

锌(zn)、镉(cd)、水银(hg)、鎶(cn)等第12族金属;

[0106]

硼(b)、铝(al)、镓(ga)、铟(in)、铊(tl)、鉨(nh)等第13族金属等。

[0107]

前述掺杂金属的硫化钼粉体中所掺杂的前述第3族~第13族金属可以仅为1种,也可以为2种以上。

[0108]

前述第3族~第13族金属优选为选自由钴、钯、铱、锰、铁、镍、锆、钌、铟及锌组成的组中的1种或2种以上。

[0109]

前述掺杂金属的硫化钼粉体中,前述第3族~第13族金属的量(摩尔量)相对于钼量(摩尔量)的比例(本说明书中有时称为“掺杂金属的量”)优选为0.01~30摩尔%、更优选为0.1~20摩尔%、进一步优选为0.2~10摩尔%。通过使前述比例为这样的范围,从而前述掺杂金属的硫化钼粉体和含有其的产氢催化剂在产氢反应(her)中的催化活性变得更高。

[0110]

第2实施方式的产氢催化剂除了含有前述掺杂金属的硫化钼粉体以外,还可以含有导电材料。含有前述掺杂金属的硫化钼粉体及导电材料的产氢催化剂在产氢反应(her)中的催化活性变得更高。

[0111]

作为前述导电材料,可举出前面说明的第1实施方式的产氢催化剂所含有的导电材料相同的导电材料(例如,导电性高的碳及金属等)。

[0112]

例如,作为导电材料的金属与掺杂金属的硫化钼粉体中所掺杂的金属不同,在第2实施方式的产氢催化剂中,只不过是与掺杂金属的硫化钼粉体混合。

[0113]

第2实施方式的产氢催化剂所含有的前述导电材料可以仅为1种,也可以为2种以上。

[0114]

第2实施方式的产氢催化剂例如可以不含金属而含有碳,可以不含碳而含有金属,也可以同时含有金属及碳作为导电材料。

[0115]

第2实施方式的产氢催化剂中,导电材料的含量相对于前述掺杂金属的硫化钼粉体的含量优选为1~50质量%、更优选为2~30质量%、进一步优选为3~15质量%。通过使前述含量为这样的范围,从而第2实施方式的产氢催化剂的活性的提高效果变得更高。

[0116]

第2实施方式的产氢催化剂中,相对于前述产氢催化剂的总质量,前述掺杂金属的硫化钼粉体和前述导电材料的合计含量(质量份)的比例优选为80质量%以上、更优选为90质量%以上、进一步优选为95质量%以上,例如,可以为97质量%以上、及99质量%以上中的任意者,也可以为100质量%。通过使前述比例为前述下限值以上,从而前述掺杂金属的硫化钼粉体和含有其的产氢催化剂在产氢反应(her)中的催化活性变得更高。前述比例只要为100质量%以下即可。

[0117]

《《掺杂金属的硫化钼粉体的制造方法》》

[0118]

前述掺杂金属的硫化钼粉体例如可以通过如下制造方法(本说明书中,有时称为“制造方法(1)”)来制造,所述制造方法包括:将三氧化钼粉体、硫源和第3族~第13族金属盐干式混合,由此得到混合粉体(本说明书中,有时称为“原料粉体(1)”)后,将前述混合粉体在温度200~1000℃下进行加热(本说明书中,有时将前述加热称为“烧成”),所述三氧化钼粉体由包含三氧化钼(moo3)的α晶体结构或β晶体结构的一次颗粒的集合体形成。

[0119]

前述掺杂金属的硫化钼粉体例如也可以通过如下制造方法(本说明书中,有时称为“制造方法(2)”)来制造,所述制造方法包括:从配混有三氧化钼粉体、第3族~第13族金属盐和分散介质的混合物(本说明书中,有时称为“原料混合物(1)”)中将前述分散介质去除,由此得到固体物质(本说明书中,有时称为“固体物质(1)”)后,将前述固体物质在硫源的存在下、在温度200~1000℃下进行加热(烧成),所述三氧化钼粉体由包含三氧化钼(moo3)的α晶体结构或β晶体结构的一次颗粒的集合体形成。

[0120]

前述掺杂金属的硫化钼粉体例如也可以通过如下制造方法(本说明书中,有时称为“制造方法(3)”)来制造,所述制造方法包括:将配混有三氧化钼粉体、第3族~第13族金属盐、硫源和分散介质的混合物(本说明书中,有时称为“原料混合物(2)”)的温度设为40℃以下,并从前述混合物中将前述分散介质去除,由此得到固体物质(本说明书中,有时称为“固体物质(2)”)后,将前述固体物质在温度200~1000℃下进行加热(烧成),所述三氧化钼粉体由包含三氧化钼(moo3)的α晶体结构或β晶体结构的一次颗粒的集合体形成。

[0121]

以下,依次对各制造方法进行说明。

[0122]

《制造方法(1)》

[0123]

前述制造方法(1)中使用的三氧化钼(moo3)粉体由包含三氧化钼的α晶体结构或β晶体结构的一次颗粒的集合体形成。包含β晶体结构的前述三氧化钼粉体与仅包含α晶体作为晶体结构的以往的三氧化钼粉体相比,与硫的反应性良好,在与硫源的反应中能够增大向mos2的转化率rc。

[0124]

对于三氧化钼的β晶体结构,在由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,可以通过moo3的β晶体的(011)面(2θ:23.01

°

附近、no.86426(无机晶体结构数据库、icsd))的峰的存在来确认。三氧化钼的α晶体结构可以通过moo3的α晶体的(021)面(2θ:27.32

°

附近、no.166363(无机晶体结构数据库、icsd))的峰的存在来确认。

[0125]

对于三氧化钼的β晶体结构,在由拉曼光谱测定得到的拉曼光谱中,也可以通过波数773cm-1

、848cm-1

及905cm-1

处的峰的存在来确认。三氧化钼的α晶体结构可以通过波数663cm-1

、816cm-1

及991cm-1

处的峰的存在来确认。

[0126]

前述三氧化钼粉体的一次颗粒的平均粒径优选为5~2000nm。

[0127]

三氧化钼粉体的一次颗粒的平均粒径是指,利用扫描型电子显微镜(sem)对三氧化钼粉体进行拍摄,对二维图像上的构成聚集体的最小单位的颗粒(即,一次颗粒),测量其长径(观察到的最长的部分的弗雷特直径(feret直径))和短径(相对于其最长部分的弗雷特直径,垂直方向的短的弗雷特直径),将其平均值作为一次粒径时,随机选择的50个一次颗粒的一次粒径的平均值。

[0128]

前述三氧化钼粉体的一次颗粒的平均粒径优选为2000nm以下,从与硫的反应性的方面出发,更优选为600nm以下、进一步优选为400nm以下、特别优选为200nm以下。前述三氧化钼粉体的一次颗粒的平均粒径可以为10nm以上、可以为20nm以上、也可以为40nm以上。

[0129]

前述三氧化钼粉体通过荧光x射线(xrf)测定的moo3的含有比例(纯度)优选为99.6%以上,由此,能够增大向mos2的转化率rc,能够得到高纯度、不会担心生成源自杂质的硫化物的保存稳定性良好的硫化钼。

[0130]

对于前述三氧化钼粉体,在由使用cu-kα射线作为x射线源的粉末x射线衍射(xrd)得到的图谱中,归属于moo3的β晶体的(011)面的峰强度相对于归属于moo3的α晶体的(021)面的峰强度的比(β(011)/α(021))优选为0.1以上、更优选为1.0以上、特别优选为2.0以上。

[0131]

对于归属于moo3的β晶体的(011)面的峰强度及归属于moo3的α晶体的(021)面的峰强度,分别读取峰的最大强度,求出前述比(β(011)/α(021))。

[0132]

通过bet法测定的前述三氧化钼粉体的比表面积优选为10m2/g~100m2/g。

[0133]

前述三氧化钼粉体中,从与硫的反应性良好的方面出发,前述比表面积优选为10m2/g以上、更优选为20m2/g以上、进一步优选为30m2/g以上。前述三氧化钼粉体中,从前述三氧化钼粉体的制造容易的方面出发,前述比表面积优选为150m2/g以下,可以为120m2/g以下、也可以为100m2/g以下。

[0134]

对于前述三氧化钼粉体,在由钼的k吸收端的扩展x射线吸收精细结构(exafs)谱得到的径向分布函数中,起因于mo-o的峰的强度i与起因于mo-mo的峰的强度ii的比(i/ii)优选为0.1以上、更优选为0.5以上、特别优选为1.0以上。

[0135]

对于起因于mo-o的峰的强度i及起因于mo-mo的峰的强度ii,分别读取峰的最大强度,求出前述比(i/ii)。认为前述比(i/ii)是三氧化钼粉体中获得moo3的β晶体结构的指

标,前述比(i/ii)越大,与硫的反应性越优异。

[0136]

前述三氧化钼粉体可以通过使氧化钼前体化合物气化而形成三氧化钼蒸气并对前述三氧化钼蒸气进行冷却从而制造。

[0137]

前述三氧化钼粉体的制造方法优选的是,包括:对包含氧化钼前体化合物、及前述氧化钼前体化合物以外的金属化合物的原料混合物进行烧成,使前述氧化钼前体化合物气化从而形成三氧化钼蒸气,且前述金属化合物相对于前述原料混合物100质量%的比例以氧化物换算计为70质量%以下。

[0138]

前述三氧化钼粉体的制造方法可以使用图1所示的制造装置1适当地实施。

[0139]

图1为前述三氧化钼粉体的制造中所用的装置的一例的概略图。制造装置1具有:烧成炉2,其对氧化钼前体化合物或前述原料混合物进行烧成,使前述氧化钼前体化合物气化;十字(交叉)型的冷却配管3,其与前述烧成炉2连接,使通过前述烧成进行了气化的三氧化钼蒸气粉体化;和回收机4,其为回收在前述冷却配管3中进行了粉体化的三氧化钼粉体的回收手段。此时,前述烧成炉2及冷却配管3借助排气口5而连接。另外,前述冷却配管3于左端部在外部气体吸气口(未图示)配置有开度调整风门6,于上端部配置有观察窗7。在回收机4连接有作为第1送风手段的排风装置8。该排风装置8进行排风,由此对回收机4及冷却配管3进行抽吸,外部气体自冷却配管3所具有的开度调整风门6而被送风至冷却配管3。即,通过排风装置8发挥抽吸功能,从而被动地在冷却配管3产生送风。需要说明的是,制造装置1可以具有外部冷却装置9,由此,能够任意地控制由烧成炉2产生的三氧化钼蒸气的冷却条件。

[0140]

通过开度调整风门6,从外部气体吸气口取入空气,在空气气氛下将在烧成炉2中进行了气化的三氧化钼蒸气冷却,制成三氧化钼粉体,由此可以将前述比(i/ii)设为0.1以上,在三氧化钼粉体中,容易得到moo3的β晶体结构。使用液氮将三氧化钼蒸气冷却的情况下等,氮气气氛下的氧浓度低的状态下的三氧化钼蒸气的冷却容易增加氧缺陷密度,使前述比(i/ii)降低。

[0141]

作为前述氧化钼前体化合物,只要是通过对其进行烧成而形成三氧化钼蒸气的化合物,就没有特别限定,可举出金属钼、三氧化钼、二氧化钼、硫化钼、钼酸铵、磷钼酸(h3pmo

12o40

)、硅钼酸(h4simo

12o40

)、钼酸铝、钼酸硅、钼酸镁(mgmo

no3n 1

(n=1~3))、钼酸钠(na2mo

no3n 1

(n=1~3))、钼酸钛、钼酸铁、钼酸钾(k2mo

no3n 1

(n=1~3))、钼酸锌、钼酸硼、钼酸锂(li2mo

no3n 1

(n=1~3))、钼酸钴、钼酸镍、钼酸锰、钼酸铬、钼酸铯、钼酸钡、钼酸锶、钼酸钇、钼酸锆、钼酸铜等。这些氧化钼前体化合物可以单独使用,也可以组合使用2种以上。氧化钼前体化合物的形态没有特别限定,例如,可以为三氧化钼等的粉体状,也可以为钼酸铵水溶液那样的液体,优选为处理性且能量效率好的粉体状。

[0142]

作为氧化钼前体化合物,优选使用市售的α晶体的三氧化钼。另外,使用钼酸铵作为氧化钼前体化合物的情况下,通过烧成而转换为热力学稳定的三氧化钼,因此气化的氧化钼前体化合物成为前述三氧化钼。

[0143]

这些中,从容易控制所得三氧化钼粉体的纯度、一次颗粒的平均粒径、晶体结构的方面出发,氧化钼前体化合物优选包含三氧化钼。

[0144]

通过对包含氧化钼前体化合物、及前述氧化钼前体化合物以外的金属化合物的原料混合物进行烧成,能够形成三氧化钼蒸气。

[0145]

作为前述氧化钼前体化合物以外的金属化合物,没有特别限定,例如,可举出铝化合物、硅化合物、钛化合物、镁化合物、钠化合物、钾化合物、锆化合物、钇化合物、锌化合物、铜化合物、铁化合物等。这些中,作为前述金属化合物,优选使用前述铝化合物、硅化合物、钛化合物或镁化合物。

[0146]

氧化钼前体化合物与前述氧化钼前体化合物以外的金属化合物有时会生成中间体,但即使在这种情况下,前述中间体也可以通过烧成而分解,使三氧化钼以热力学稳定的形态气化。

[0147]

为了防止烧成炉的损伤,作为前述氧化钼前体化合物以外的金属化合物,优选使用铝化合物。前述制造方法中,为了提高三氧化钼粉体的纯度,也可以不使用前述氧化钼前体化合物以外的金属化合物。

[0148]

作为前述铝化合物,例如,可举出氯化铝、硫酸铝、碱性乙酸铝、氢氧化铝、勃姆石、拟勃姆石、氧化铝(α-氧化铝、γ-氧化铝、δ-氧化铝、θ-氧化铝等)、具有2种以上晶相的混合氧化铝等。

[0149]

对包含氧化钼前体化合物、及前述氧化钼前体化合物以外的金属化合物的原料混合物进行烧成时,前述氧化钼前体化合物相对于前述原料混合物100质量%的含有比例优选为40~100质量%,可以为45~100质量%、也可以为50~100质量%。

[0150]

烧成温度根据使用的氧化钼前体化合物及前述金属化合物、以及期望的三氧化钼粉体等而不同,通常优选为前述中间体可分解的温度。例如,使用钼化合物作为氧化钼前体化合物、且使用前述铝化合物作为前述金属化合物的情况下,从可形成钼酸铝作为前述中间体的方面出发,烧成温度优选为500~1500℃、更优选为600~1550℃、进一步优选为700~1600℃。

[0151]

烧成时间也没有特别限定,例如,可以设为1min~30h,可以设为10min~25h,也可以设为100min~20h。

[0152]

升温速度根据使用的氧化钼前体化合物及前述金属化合物、以及期望的三氧化钼粉体的特性等而不同,从制造效率的观点出发,优选为0.1~100℃/min、更优选为1~50℃/min、进一步优选为2~10℃/min。

[0153]

烧成炉内的内部压力没有特别限定,可以为正压也可以为减压,从将氧化钼前体化合物适当地从烧成炉排出到冷却配管的观点出发,烧成优选在减压下进行。作为具体的减压度,优选为-5000~-10pa、更优选为-2000~-20pa、进一步优选为-1000~-50pa。减压度为-5000pa以上时,则不会过度要求烧成炉的高气密性、机械强度,能够降低制造成本,因此是优选的。另一方面,如果减压度为-10pa以下,则能够防止烧成炉的排出口处的氧化钼前体化合物的堵塞,因此是优选的。

[0154]

在烧成中向烧成炉对气体进行送风时,送风的气体的温度优选为5~500℃、更优选为10~100℃。

[0155]

气体的送风速度相对于烧成炉的有效容积100l优选为1~500l/min、更优选为10~200l/min。

[0156]

气化的三氧化钼蒸气的温度根据使用的氧化钼前体化合物的种类而不同,优选为200~2000℃、更优选为400~1500℃。气化的三氧化钼蒸气的温度为2000℃以下时,通常有在冷却配管中因外部气体(0~100℃)的送风而容易发生粉体化的倾向。

[0157]

从烧成炉排出的三氧化钼蒸气的排出速度可以通过使用的前述氧化钼前体化合物量及前述金属化合物量、烧成炉的温度、气体向烧成炉内的送风、以及烧成炉排气口的口径来进行控制。三氧化钼蒸气从烧成炉向冷却配管的排出速度根据冷却配管的冷却能力而不同,优选为0.001~100g/min、更优选为0.1~50g/min。

[0158]

从烧成炉排出的气体中所含的三氧化钼蒸气的含量优选为0.01~1000mg/l、更优选为1~500mg/l。

[0159]

接着,将前述三氧化钼蒸气冷却而粉体化。

[0160]

三氧化钼蒸气的冷却通过使冷却配管处于低温来进行。作为此时的冷却,可举出基于如上所述气体向冷却配管中的送风的冷却、利用冷却配管所具有的冷却机构的冷却、利用外部冷却装置的冷却等。

[0161]

三氧化钼蒸气的冷却优选在空气气氛下进行。通过将三氧化钼蒸气在空气气氛下冷却,制成三氧化钼粉体,从而可以将前述比(i/ii)设为0.1以上,在三氧化钼粉体中容易得到moo3的β晶体结构。

[0162]

冷却温度(冷却配管的温度)没有特别限定,优选为-100~600℃、更优选为-50~400℃。

[0163]

三氧化钼蒸气的冷却速度没有特别限定,优选为100~100000℃/s、更优选为1000~50000℃/s。三氧化钼蒸气的冷却速度越快,越有得到粒径小、比表面积大的三氧化钼粉体的倾向。另外,包含大量三氧化钼的β晶体结构。

[0164]

冷却手段为基于气体向冷却配管中的送风而进行的冷却的情况下,送风的气体的温度优选为-100~300℃、更优选为-50~100℃。

[0165]

气体的送风速度优选为0.1~20m3/min、更优选为1~10m3/min。气体的送风速度为0.1m3/min以上时,能够实现高的冷却速度,能够防止冷却配管的堵塞,因此是优选的。另一方面,气体的送风速度为20m3/min以下时,不需要昂贵的第1送风手段(排风机等),能够降低制造成本,因此是优选的。

[0166]

将三氧化钼蒸气冷却而得到的粉体被输送至回收机中而回收。

[0167]

前述三氧化钼粉体的制造方法中,可以将对前述三氧化钼蒸气进行冷却而得到的粉体再次在100~320℃的温度下进行烧成。

[0168]

即,可以将通过前述三氧化钼粉体的制造方法得到的三氧化钼粉体再次在100~320℃的温度下进行烧成。再次烧成的烧成温度可以为120~280℃、也可以为140~240℃。再次烧成的烧成时间例如可以设为1min~4h,可以设为10min~5h,也可以设为100min~6h。其中,通过在350℃以上的温度下进行再次烧成,从而三氧化钼的晶体尺寸成长,另外,三氧化钼粉体中的β晶体结构消失,前述比(β(011)/α(021))变为0,与硫的反应性受损。

[0169]

前述硫源为具有硫原子的成分,作为其例子,可举出硫、硫化氢等。

[0170]

前述原料粉体(1)所含有的硫源可以仅为1种,也可以为2种以上。

[0171]

原料粉体(1)中,相对于前述三氧化钼粉体的配混量,硫源的配混量优选为3~20倍摩尔量、更优选为4~15倍摩尔量、进一步优选为5~10倍摩尔量。通过使硫源的前述配混量为前述下限值以上,从而掺杂金属的硫化钼粉体的收率进一步提高。通过使硫源的前述配混量为前述上限值以下,从而混合存在于掺杂金属的硫化钼粉体中的硫源、或源自其的杂质的量得以进一步减少。

[0172]

前述第3族~第13族金属盐只要是视为由第3族~第13族金属的阳离子与阴离子构成的盐,就没有特别限定。

[0173]

原料粉体(1)所含有的第3族~第13族金属盐可以仅为1种,也可以为2种以上。

[0174]

前述阴离子可以为无机阴离子(无机成分进行了阴离子化而成者)及有机阴离子(有机成分进行了阴离子化而成者)中的任意者。

[0175]

作为前述无机阴离子,例如,可举出氯化物离子(cl-)、溴化物离子(br-)、碘化物离子(i-)等卤化物离子;硝酸根离子(no

3-)、硫酸根离子(so

42-)、碳酸根离子(co

32-)、碳酸氢根离子(hco

3-)、磷酸根离子(po

43-)、磷酸氢根离子(hpo

42-)、磷酸二氢根离子(h2po

4-)等氧阴离子等。

[0176]

作为前述有机阴离子,例如,可举出乙酸根离子(ch3coo-)、双乙酸根离子、乳酸根离子、双(l-乳酸)根离子、葡萄糖酸根离子、柠檬酸根离子、丙酸根离子、2-乙基己酸根离子、酒石酸根离子、二苄基二硫代氨基甲酸根离子、琥珀酸根离子、羟乙基磺酸根离子等有机酸根离子等。

[0177]

第3族~第13族金属盐优选为视作由第3族~第13族金属的阳离子与无机阴离子构成的盐,更优选为视作由第3族~第13族金属的阳离子与卤化物离子或氧阴离子构成的盐,进一步优选为氯化物或硝酸盐。

[0178]

作为前述氯化物,例如,可举出氯化钴(cocl2)、氯化钯(pdcl2)、氯化铱(ircl3)、氯化锰(mncl2)、氯化铁(iii)(fecl3)、氯化镍(nicl2)、氯化钌(rucl3)、氯化锌(zncl2)等。

[0179]

作为前述硝酸盐,例如,可举出硝酸钴(co(no3)2)、硝酸氧锆(zro(no3)2)、硝酸铟(in(no3)3)等。

[0180]

作为第3族~第13族金属盐,可以使用水合物。

[0181]

作为第3族~第13族金属盐的水合物,例如,可举出硝酸钴六水合物(co(no3)2·

6h2o)、氯化钴六水合物(cocl2·

6h2o)、氯化锰四水合物(mncl2·

4h2o)、氯化铁(iii)六水合物(fecl3·

6h2o)、氯化镍六水合物(nicl2·

6h2o)、硝酸氧锆二水合物(zro(no3)2·

2h2o)、硝酸铟三水合物(in(no3)3·

3h2o)等。

[0182]

制造方法(1)中配混的第3族~第13族金属盐优选为选自由硝酸钴六水合物、氯化钴六水合物、氯化钯、氯化铱、氯化锰四水合物、氯化铁(iii)六水合物、氯化镍六水合物、硝酸氧锆二水合物、氯化钌、硝酸铟三水合物及氯化锌组成的组中的1种或2种以上。

[0183]

原料粉体(1)中,相对于前述三氧化钼粉体的配混量,第3族~第13族金属盐的配混量优选为0.2~10摩尔%、更优选为0.4~7摩尔%、进一步优选为0.6~4摩尔%。通过使第3族~第13族金属盐的前述配混量为这样的范围,从而掺杂金属的硫化钼粉体的各种活性变得更高。

[0184]

原料粉体(1)中,相对于全部配混成分的合计配混量,前述三氧化钼粉体、硫源、以及第3族~第13族金属盐的合计配混量的比例优选为90质量%以上、更优选为95质量%以上、进一步优选为97质量%以上、特别优选为99质量%以上。通过使前述比例为前述下限值以上,从而掺杂金属的硫化钼粉体的各种活性变得更高。另一方面,前述比例为100质量%以下。

[0185]

制造方法(1)中的原料粉体(1)中,只要全部配混成分进行干式混合即可,优选全部配混成分均匀地混合,例如,也可以粉碎至通过目视在其中观察不到颗粒状者的程度。

[0186]

本说明书中,“干式混合”是指在不有意使用常温下为液态的成分的状态下将目标成分混合。

[0187]

获得原料粉体(1)时的干式混合例如可以在5~40℃的温度条件下进行。

[0188]

获得原料粉体(1)时的干式混合的时间例如可以为5~120分钟。

[0189]

将上述的配混成分干式混合的方法没有特别限定。例如,可以使用磁性乳钵、旋转磨机(日文:

ダンシングミル

)等自动混合装置将配混成分混合,也可以通过使用乳钵及乳棒将较少量的配混成分粉碎来混合。

[0190]

制造方法(1)中,原料粉体(1)的烧成条件可以适宜调节。

[0191]

烧成温度只要为三氧化钼的硫化反应会充分进行的温度即可,优选为320℃以上、更优选为340℃以上、特别优选为360℃以上。烧成温度例如可以为320~1000℃、可以为340~800℃、也可以为360~600℃。

[0192]

烧成时间只要为三氧化钼的硫化反应会充分进行的时间即可,优选为2~8小时、更优选为2.5~6.5小时、特别优选为3~5小时。

[0193]

烧成优选在氮气气氛下等非活性气体的存在下进行。

[0194]

例如,边流通非活性气体边进行烧成的情况下,非活性气体的流量优选为能够在1~5分钟内将烧成室内的气体的总量进行一次置换的流量。例如,烧成室的容积为1l的情况下,非活性气体的流量优选为200~1000ml/min。

[0195]

制造方法(1)中,相对于供于温度200~1000℃下的加热(烧成)的全部成分的合计用量,原料粉体(1)的用量的比例优选为90质量%以上、更优选为95质量%以上、进一步优选为97质量%以上、特别优选为99质量%以上。通过使前述比例为前述下限值以上,从而掺杂金属的硫化钼粉体的各种活性变得更高。

[0196]

另一方面,前述比例为100质量%以下。

[0197]

制造方法(1)中,至少制备原料粉体(1),将原料粉体(1)在温度200~1000℃下进行加热(烧成),由此可以制造掺杂金属的硫化钼粉体。

[0198]

制造方法(1)中,只要可获得掺杂金属的硫化钼粉体,则除了原料粉体(1)的制备和烧成以外,还可以在适当的时机进行1次或2次以上的1种或2种以上的任意其他操作。

[0199]

制造方法(1)在能够以单纯的操作廉价地制造掺杂金属的硫化钼粉体的方面是优异的。

[0200]

《制造方法(2)》

[0201]

前述制造方法(2)中使用的三氧化钼(moo3)粉体、第3族~第13族金属盐、及硫源分别与制造方法(1)中使用的三氧化钼粉体、第3族~第13族金属盐、及硫源相同。

[0202]

制造方法(2)中使用的前述分散介质没有特别限定,通常可以从能作为溶剂使用的物质中适宜选择。

[0203]

对于分散介质,若考虑从前述原料混合物(1)中去除,则优选为低沸点的分散介质。

[0204]

作为分散介质,例如,可举出水、丙酮、乙腈、四氢呋喃(thf)、己烷、庚烷、甲苯、甲醇、乙醇、丙醇(1-丙醇、2-丙醇)、丁醇(1-丁醇、2-丁醇)、己醇(1-己醇、2-己醇)等。在可将第3族~第13族金属盐溶解的方面,作为优选的分散介质,例如,可举出水、丙酮、乙腈、甲醇。

[0205]

原料混合物(1)所含有的分散介质可以仅为1种,也可以为2种以上。

[0206]

原料混合物(1)中,前述三氧化钼粉体分散,第3族~第13族金属盐溶解或分散。即,分散介质相对于一部分的配混成分可作为溶剂发挥功能。

[0207]

原料混合物(1)中,第3族~第13族金属盐的配混量相对于前述三氧化钼粉体的配混量优选为0.2~10摩尔%、更优选为0.4~7摩尔%、进一步优选为0.6~4摩尔%。通过使第3族~第13族金属盐的前述配混量为这样的范围,从而掺杂金属的硫化钼粉体的各种活性变得更高。

[0208]

原料混合物(1)中,分散介质的配混量相对于前述三氧化钼粉体的配混量优选为1~300质量倍、更优选为25~200质量倍、进一步优选为50~100质量倍。通过使分散介质的前述配混量为这样的范围,从而原料混合物(1)的处理性变得更高。

[0209]

原料混合物(1)中,相对于全部配混成分的合计配混量,前述三氧化钼粉体、第3族~第13族金属盐及分散介质的合计配混量的比例优选为90质量%以上、更优选为95质量%以上、进一步优选为97质量%以上、特别优选为99质量%以上。通过使前述比例为前述下限值以上,从而掺杂金属的硫化钼粉体的各种活性变得更高,并且原料混合物(1)的处理性变得更高。

[0210]

另一方面,前述比例为100质量%以下。

[0211]

原料混合物(1)可以通过将前述三氧化钼粉体、第3族~第13族金属盐和分散介质配混来制备。这些成分的配混顺序没有特别限定,可以将各成分独立地依次配混,也可以将一部分的成分彼此预先混合,并将得到的混合物配混。

[0212]

例如,原料混合物(1)可以通过将作为前述三氧化钼粉体与分散介质的配混物的前述三氧化钼粉体的分散液、和作为第3族~第13族金属盐与分散介质(溶剂)的配混物的第3族~第13族金属盐的分散液或溶液混合来制备。

[0213]

制造方法(2)中,在制备原料混合物(1)时,也可以通过将全部成分配混后,将得到的配混物在例如10~35℃下进行0.5~12小时搅拌来制备原料混合物(1)。

[0214]

制造方法(2)中,对于从原料混合物(1)中去除分散介质的方法,只要能够实现分散介质(溶剂)的去除(即干燥),就没有特别限定。作为将分散介质去除的方法(干燥方法),例如,可举出使用送风式干燥机或旋转蒸发仪的干燥方法、基于冷冻干燥的干燥方法等。作为适于量产的方法,例如可举出:通过原料混合物(1)的冷冻干燥从原料混合物(1)中将分散介质去除的方法(本说明书中,有时称为“干燥方法(1)”)、和通过对原料混合物(1)进行加热来从原料混合物(1)中将分散介质去除的方法(本说明书中,有时称为“干燥方法(2)”)。

[0215]

前述干燥方法(1)中,冷冻干燥的条件没有特别限定。例如,使用干冰及甲醇的混合物作为冷却介质,使原料混合物(1)冻结,接着,使用旋转泵等,将原料混合物(1)的存在环境维持为真空,由此能够从原料混合物(1)中将分散介质去除。

[0216]

前述干燥方法(2)中,可以将原料混合物(1)在例如50~200℃下进行0.5~6小时加热。而且,优选边进行送风边这样进行加热。

[0217]

对于从原料混合物(1)中将前述水去除的方法,从通过更简化的方法以更均匀的品质得到固体物质(1)的方面出发,优选为干燥方法(1)。

[0218]

制造方法(2)中,与固体物质(1)共存的硫源的量(配混量)相对于前述三氧化钼粉

体的配混量优选为3~20倍摩尔量、更优选为4~15倍摩尔量、进一步优选为5~10倍摩尔量。通过使硫源的前述配混量为前述下限值以上,从而掺杂金属的硫化钼粉体的收率进一步提高。通过使硫源的前述配混量为前述上限值以下,从而混合存在于掺杂金属的硫化钼粉体中的硫源、或源自其的杂质的量得以进一步减少。

[0219]

此处,前述三氧化钼粉体的配混量(摩尔)是指,使原料混合物(1)的制备时的前述三氧化钼粉体的配混量(摩尔)乘以固体物质(1)的用量(质量份)并除以固体物质(1)的总量(质量份)而得到的量([原料混合物(1)的制备时的前述三氧化钼粉体的配混量(摩尔)]

×

[固体物质(1)的用量(质量份)]/[固体物质(1)的总量(质量份)])。因此,使用得到的固体物质(1)的总量的情况下,前述三氧化钼粉体的配混量(摩尔)是指原料混合物(1)的制备时的前述三氧化钼粉体的配混量(摩尔)。

[0220]

制造方法(2)中,固体物质(1)的烧成条件可以适宜调节。

[0221]

例如,制造方法(2)中的硫源的存在下的固体物质(1)的烧成条件可以与制造方法(1)中的原料粉体(1)的烧成条件相同。

[0222]

制造方法(2)中,相对于供于温度200~1000℃下的加热(烧成)的全部成分的合计用量,固体物质(1)和硫源的合计用量的比例优选为90质量%以上、更优选为95质量%以上、进一步优选为97质量%以上、特别优选为99质量%以上。通过使前述比例为前述下限值以上,从而掺杂金属的硫化钼粉体的各种活性变得更高。

[0223]

另一方面,前述比例为100质量%以下。

[0224]

制造方法(2)中,至少由原料混合物(1)得到固体物质(1)后,将固体物质(1)在硫源的存在下进行烧成,由此可以制造掺杂金属的硫化钼粉体。

[0225]

制造方法(2)中,只要可得到掺杂金属的硫化钼粉体,则在由原料混合物(1)得到固体物质(1)后,除了将固体物质(1)在硫源的存在下进行烧成以外,还可以在合适的时机进行1次或2次以上的1种或2种以上的任意其他操作。

[0226]

制造方法(2)在能够以更均匀的品质制造掺杂金属的硫化钼粉体的方面是优异的,采用干燥方法(1)的制造方法(2)在能够以进一步更均匀的品质制造掺杂金属的硫化钼粉体的方面特别优异。

[0227]

《制造方法(3)》

[0228]

前述制造方法(3)中使用的三氧化钼(moo3)粉体、第3族~第13族金属盐及硫源分别与制造方法(1)中使用的三氧化钼粉体、第3族~第13族金属盐及硫源相同。

[0229]

制造方法(3)中使用的前述分散介质与制造方法(2)中使用的分散介质相同。

[0230]

原料混合物(2)所含有的分散介质可以仅为1种,也可以为2种以上。

[0231]

前述原料混合物(2)中,前述三氧化钼粉体分散,硫源溶解或分散,第3族~第13族金属盐溶解或分散。即,分散介质相对于一部分的配混成分可作为溶剂发挥功能。

[0232]

原料混合物(2)中,第3族~第13族金属盐的配混量相对于前述三氧化钼粉体的配混量优选为0.2~10摩尔%、更优选为0.4~7摩尔%、进一步优选为0.6~4摩尔%。通过使第3族~第13族金属盐的前述配混量为这样的范围,从而掺杂金属的硫化钼粉体的各种活性变得更高。

[0233]

原料混合物(2)中,硫源的配混量相对于前述三氧化钼粉体的配混量优选为3~20倍摩尔量、更优选为4~15倍摩尔量、进一步优选为5~10倍摩尔量。通过使硫源的前述配混

量为前述下限值以上,从而掺杂金属的硫化钼粉体的收率进一步提高。通过使硫源的前述配混量为前述上限值以下,从而混合存在于掺杂金属的硫化钼粉体中的硫源、或源自其的杂质的量得以进一步减少。

[0234]

原料混合物(2)中,分散介质的配混量相对于前述三氧化钼粉体的配混量优选为1~300质量倍、更优选为5~150质量倍、进一步优选为10~90质量倍。通过使分散介质的前述配混量为这样的范围,从而原料混合物(2)的处理性变得更高。

[0235]

原料混合物(2)中,相对于全部配混成分的合计配混量,前述三氧化钼粉体、第3族~第13族金属盐、硫源以及分散介质的合计配混量的比例优选为90质量%以上、更优选为95质量%以上、进一步优选为97质量%以上、特别优选为99质量%以上。通过使前述比例为前述下限值以上,从而掺杂金属的硫化钼粉体的各种活性变得更高,并且原料混合物(2)的处理性变得更高。

[0236]

另一方面,前述比例为100质量%以下。

[0237]

原料混合物(2)可以通过将前述三氧化钼粉体、第3族~第13族金属盐、硫源和分散介质配混来制备。这些成分的配混顺序没有特别限定,可以将各成分独立地依次配混,也可以将一部分的成分彼此预先混合,并将得到的混合物配混。

[0238]

例如,原料混合物(2)可以通过将作为前述三氧化钼粉体与分散介质的配混物的前述三氧化钼粉体的分散液、作为第3族~第13族金属盐与分散介质(溶剂)的配混物的第3族~第13族金属盐的分散液或溶液、和硫源混合来制备。

[0239]

制造方法(3)中,在制备原料混合物(2)时,也可以通过将全部成分配混后,将得到的配混物在例如10~35℃下进行0.5~12小时搅拌来制备原料混合物(2)。

[0240]

制造方法(3)中,对于从原料混合物(2)将分散介质去除的方法,只要在将原料混合物(2)的温度设为100℃以下的状态下能将分散介质(溶剂)去除(即干燥),就没有特别限定。作为这样去除分散介质的方法,例如,可举出:使用旋转蒸发仪将分散介质去除的方法、通过冷冻干燥将分散介质去除的方法。作为优选的方法,例如,可举出通过原料混合物(2)的冷冻干燥、在室温附近的温度下从原料混合物(2)中将分散介质去除的方法(本说明书中,有时称为“干燥方法(3)”)。

[0241]

干燥方法(3)在通过更简化的方法以更均匀的品质得到固体物质(2)的方面是优选的。

[0242]

前述干燥方法(3)中,冷冻干燥的条件没有特别限定。

[0243]

例如,干燥方法(3)中的冷冻干燥的条件可以与干燥方法(1)中的冷冻干燥的条件相同。

[0244]

制造方法(3)中,固体物质(2)的烧成条件可以适宜调节。

[0245]

例如,制造方法(3)中的固体物质(2)的烧成条件可以与制造方法(1)中的原料粉体(1)的烧成条件相同。

[0246]

制造方法(3)中,相对于供于温度200~1000℃下的加热(烧成)的全部成分的合计用量,固体物质(2)的用量的比例优选为90质量%以上、更优选为95质量%以上、进一步优选为97质量%以上、特别优选为99质量%以上。通过使前述比例为前述下限值以上,从而掺杂金属的硫化钼粉体的各种活性变得更高。

[0247]

另一方面,前述比例为100质量%以下。

[0248]

制造方法(3)中,至少由原料混合物(2)得到固体物质(2)后,对固体物质(2)进行烧成,由此可以制造掺杂金属的硫化钼粉体。

[0249]

制造方法(3)中,只要可得到掺杂金属的硫化钼粉体,除了由原料混合物(2)得到固体物质(2)后,对固体物质(2)进行烧成以外,还可以在合适的时机进行1次或2次以上的1种或2种以上的任意其他操作。

[0250]

制造方法(3)在能够以进一步更均匀的品质制造掺杂金属的硫化钼粉体的方面特别优异。

[0251]

《《催化剂墨》》

[0252]

本发明的第3实施方式的催化剂墨含有:选自由上述第1实施方式的产氢催化剂及第2实施方式的产氢催化剂组成的组中的1种或2种以上产氢催化剂、和溶剂,除这些以外,还可以含有高分子电解质。

[0253]

作为前述溶剂,例如,可举出能够使产氢催化剂分散、且通过涂布于作用电极用基材而能形成催化剂层的溶剂。另外,前述溶剂优选可使高分子电解质分散的溶剂,在催化剂层的形成时在常温或100℃以下的温度下能去除的溶剂。

[0254]

作为前述溶剂,更具体而言,例如,可举出水、丙酮、乙腈、四氢呋喃(thf)、己烷、庚烷、甲苯、甲醇、乙醇、丙醇(1-丙醇、2-丙醇)、丁醇(1-丁醇、2-丁醇)、戊醇(1-戊醇、2-戊醇)、己醇(1-己醇、2-己醇)、庚醇(1-庚醇、2-庚醇)等。

[0255]

催化剂墨所含有的溶剂可以仅为1种,也可以为2种以上。

[0256]

催化剂墨中,溶剂的含量相对于产氢催化剂的含量优选为1~300质量倍、更优选为10~150质量倍、进一步优选为30~75质量倍。通过使溶剂的前述含量为这样的范围,从而催化剂墨的处理性变得更高,进而也能够抑制催化剂墨中产生聚集物。

[0257]

催化剂墨通过含有前述高分子电解质,从而其导电性变高,进而能够抑制催化剂墨中的硫化钼的聚集。

[0258]

高分子电解质可以为燃料电池用催化剂层中通常使用的高分子电解质。

[0259]

作为高分子电解质,例如,可举出具有磺基的全氟碳聚合物(例如,nafion(注册商标))、具有磺基的烃系高分子化合物、掺杂有磷酸等无机酸的高分子化合物、一部分经质子传导性的官能团取代的有机/无机混杂聚合物、使磷酸溶液或硫酸溶液浸渗于高分子基质中的质子传导体等。

[0260]

催化剂墨所含有的高分子电解质可以仅为1种,也可以为2种以上。

[0261]

催化剂墨含有高分子电解质的情况下,在催化剂墨中,高分子电解质的含量相对于产氢催化剂的含量优选为0.1~20质量%、更优选为0.5~10质量%、进一步优选为1~5质量%。通过使高分子电解质的含量为这样的范围,从而产氢反应(her)中的催化效果变得更高。

[0262]

催化剂墨中,相对于催化剂墨的总质量,产氢催化剂、高分子电解质和溶剂的合计含量(质量份)的比例优选为80质量%以上、更优选为90质量%以上、进一步优选为95质量%以上,例如可以为97质量%以上、及99质量%以上中的任意者,也可以为100质量%。通过使前述比例为前述下限值以上,从而催化剂墨与由其形成的催化剂层对于产氢反应(her)的催化活性变得更高。前述比例只要为100质量%以下即可。

[0263]

实施例

radiation center的bl5s1,通过透射法测定扩展x射线吸收精细结构(exafs)。解析中使用athena(internet《url:https://bruceravel.github.io/demeter/》)。

[0282]

《掺杂金属的硫化钼粉体或硫化钼粉体的中值粒径d

50

的测定》

[0283]

在丙酮20ml中添加掺杂金属的硫化钼粉体或硫化钼粉体0.1g,在冰浴中实施4小时超声波处理后,进而用丙酮进行适宜调整至动态光散射式粒径分布测定装置(microtracbel制nanotrac waveii)的可测定范围的浓度,得到测定样品。使用该测定样品,利用动态光散射式粒径分布测定装置(microtrac bel制nanotracwaveii),测定粒径0.0001~10μm的范围的粒径分布,算出中值粒径d

50

。

[0284]

其中,对于中值粒径d

50

超过10μm者,同样地制备溶液,利用激光衍射式粒度分布测定装置(岛津制作所制sald-7000)测定粒径0.015~500μm的范围的粒径分布并算出中值粒径d

50

。

[0285]

《掺杂金属的硫化钼粉体或硫化钼粉体的颗粒形状观察方法(1)》

[0286]

利用透射型电子显微镜(tem)(jeoljem1400)对掺杂金属的硫化钼粉体或硫化钼粉体进行拍摄,观察二维图像的视野内50个一次颗粒的形状。

[0287]

《掺杂金属的硫化钼粉体或硫化钼粉体的颗粒形状观察方法(2)》

[0288]

利用扫描型电子显微镜(sem)(jeoljcm7000)对掺杂金属的硫化钼粉体或硫化钼粉体进行拍摄,观察颗粒形状。

[0289]

《掺杂金属的硫化钼粉体或硫化钼粉体的颗粒形状观察方法(3)》

[0290]

利用原子力显微镜(afm)(oxfοrd cypher-es)对掺杂金属的硫化钼粉体进行测定,观察颗粒形状。

[0291]

《掺杂金属的硫化钼粉体的元素分布解析》

[0292]

使用扫描型电子显微镜(sem)(jeoljcm7000),通过能量色散型x射线光谱法(eds)观察掺杂金属的硫化钼粉体,对这些粉体中的元素的分布状态进行解析。

[0293]

[实施例1]

[0294]

《《产氢催化剂(硫化钼粉体)的制造》》

[0295]

《包含β晶体结构的三氧化钼粉体的制造》

[0296]

将过渡氧化铝(和光纯药工业株式会社制、活性氧化铝、平均粒径45μm)1kg和三氧化钼(太阳矿工株式会社制)1kg混合,接着投入至匣缽,在图1所示的制造装置1中的烧成炉2中,在温度1100℃下进行10小时烧成。烧成中,从烧成炉2的侧面及下面导入外部气体(送风速度:50l/min、外部气体温度:25℃)。三氧化钼在烧成炉2内蒸发后,在回收机4附近冷却,以颗粒形式析出。作为烧成炉2使用rhk模拟装置(noritake co.,limited制),作为回收机4使用vf-5n集尘器(amano株式会社制)。

[0297]

烧成后,从匣缽中取出1.0kg的为蓝色粉体的氧化铝和利用回收机4回收的三氧化钼粉体0.85kg。回收的三氧化钼粉体的一次颗粒的平均粒径为80nm,通过荧光x射线(xrf)测定可确认三氧化钼的纯度为99.7%。该三氧化钼粉体的通过bet法测定的比表面积(sa)为44.0m2/g。

[0298]

另外,测定该三氧化钼粉体的x射线衍射(xrd)。将x射线衍射图案的结果与三氧化钼的α晶体的标准图案及β晶体的标准图案一起示于图2。观察到归属于moo3的α晶体的峰和归属于moo3的β晶体的峰,未观察到其他峰。接着,求出β晶体的(011)面(2θ:23.01

°

附近、

no.86426(无机晶体结构数据库(icsd)))与α晶体的(021)面(2θ:27.32

°

附近、no.166363(无机晶体结构数据库、(icsd)))的峰强度比(β(011)/α(021)),结果β(011)/α(021)为5.2。

[0299]

利用乳钵将该三氧化钼粉体32.76mg和氮化硼333.0mg混合。量取该混合物121.92mg,压缩成形为的片剂,测定扩展x射线吸收精细结构(exafs)。将钼的k吸收端的扩展x射线吸收精细结构(exafs)谱示于图3。在由该光谱得到的径向分布函数中,起因于mo-o的峰的强度i与起因于mo-mo的峰的强度ii的比(i/ii)为2.0。

[0300]

《产氢催化剂(硫化钼粉体)的制造》

[0301]

在磁性坩埚中、用搅拌棒将该三氧化钼粉体1.00g和硫粉末(关东化学株式会社制)1.57g以粉末成为均匀的方式混合,在氮气气氛下、在500℃下进行4小时的烧成,得到黑色粉末。此处,相对于前述三氧化钼粉体的moo3量100摩尔%,前述硫的s量为705摩尔%。将该黑色粉末(实施例1的硫化钼粉体)的x射线衍射(xrd)图案的结果与无机晶体结构数据库(icsd)中记载的二硫化钼(mos2)的3r晶体结构的衍射图案、二硫化钼(mos2)的2h晶体结构的衍射图案及二氧化钼(moo2)的衍射图案一起示于图4。二氧化钼(moo2)为反应中间体。

[0302]

在图4的x射线衍射(xrd)图案中,仅检测出归属于二硫化钼(mos2)的峰,未看到不归属于二硫化钼(mos2)的峰。即,未观察到作为副产物的二氧化钼(moo2)等的反应中间体峰,仅观察到归属于二硫化钼(mos2)的峰,因此可以确认上述中得到的硫化钼粉体向mos2的转化率rc为99%以上,与硫的反应迅速地进行。

[0303]

通过x射线衍射(xrd)对实施例1的硫化钼粉体进行了晶体结构解析,结果确认包含2h晶体结构及3r晶体结构。39.5

°

附近的峰、49.5

°

附近的峰的半值宽度各自宽为2.36

°

、3.71

°

。

[0304]

通过bet法测定实施例1的硫化钼粉体的比表面积,结果为70m2/g。

[0305]

利用动态光散射式粒径分布测定装置测量实施例1的硫化钼粉体的粒度分布,求出中值粒径d

50

,结果为200nm。

[0306]

将实施例1的硫化钼粉体的tem图像示于图5。可以观察到该粉体中包含大量片状的钼硫化物。

[0307]

将实施例1的硫化钼粉体的afm图像示于图6。图6为进行测定而得的afm图像,示出硫化钼粉体的颗粒上表面。根据该afm图像求出长度(纵)

×

宽度(横),结果为180nm

×

80nm。图7示出图6所示的硫化钼粉体的截面。根据该截面图求出厚度,结果为16nm。因此,实施例1的硫化钼粉体的一次颗粒的长径比(长度(纵)/厚度)的值为11.25。

[0308]

《《催化剂墨的制造》》

[0309]

将5%nafion(注册商标)分散液(fujifilm wako pure chemical corporation制、de520cs型)用超纯水:1-丙醇的质量比为1:1的混合溶剂进行稀释,制备1wt%nafion(注册商标)。

[0310]

在100μl的1-己醇及4.1μl的1wt%nafion(注册商标)的混合溶液中加入实施例1中得到的硫化钼粉体2.0mg,通过超声波处理使其分散,由此制备催化剂墨。

[0311]

《《产氢催化剂的评价》》

[0312]

《作用电极的制造》

[0313]

使用玻璃碳棒(东海碳社制,)作为作用电极用基材,在玻璃碳棒上涂布上述中得到的分散液(催化剂墨)10.6μl,在60℃下进行1小时干燥,由此制作具有包

含硫化钼粉体的催化剂层(产氢催化剂层)的作用电极。玻璃碳棒上的硫化钼的负载量为1.0mg/cm2。

[0314]

《产氢催化剂的评价》

[0315]

对于电化学测定,使用miclab公司制的三电极式电池、及株式会社东方技研制的恒电位器(potentiostat),电解液使用0.5m的h2so4,在30℃的温度下进行测定。参比电极使用可逆氢电极(rhe),对电极使用玻璃碳板。作为前处理,在氮气气氛中、以扫描速度100mv/s、-0.3~0.5v的范围进行100个循环的循环伏安法。

[0316]

其后,分别在氧气气氛及氮气气氛中,以扫描速度5mv/s、-0.3~0.5v的范围进行低速扫描伏安法()。

[0317]

根据氧气气氛及氮气气氛的电流密度之差,算出产氢反应(her)的电流密度(ma

·

cm2)。求出过电压η为300mv下的电流密度,结果为-2.5ma/cm2。另外,电流密度为1ma/cm2时的过电压η为-231.7mv。

[0318]

《《产氢催化剂的制造、催化剂墨的制造、作用电极的制造、及产氢催化剂的评价》》

[0319]

[实施例2]

[0320]

在催化剂墨的制造时在实施例1中得到的硫化钼粉体2.0mg的基础上,还使用lion specialty chemicals co.,ltd.制的导电性炭黑(科琴黑(注册商标)、ec300j、中值粒径d

50

:40nm)0.2mg,除此以外,利用与实施例1的情况同样的方法制造产氢催化剂、催化剂墨及作用电极,对产氢催化剂进行评价。作用电极中,玻璃碳棒上的硫化钼的负载量为1.0mg/cm2。求出过电压η为300mv下的电流密度,结果为-16.1ma/cm2。另外,电流密度为1ma/cm2时的过电压η为-126.7mv,电流密度为10ma/cm2时的过电压η为-245.2mv。

[0321]

[实施例3]

[0322]

《《产氢催化剂(掺杂金属的硫化钼粉体)的制造》》

[0323]

《掺杂金属的硫化钼粉体的制造(制造方法(3))》

[0324]

使用实施例1中得到的三氧化钼粉体5g和离子交换水195g,得到浓度为2.5质量%的三氧化钼粉体的水分散体。

[0325]

使用氯化钴六水合物(关东化学株式会社制)0.18g和离子交换水9.82g,得到浓度为1质量%的氯化钴水溶液。

[0326]

将上述中得到的三氧化钼粉体的水分散体20g、氯化钴水溶液0.9g、离子交换水19.1g和硫粉末(关东化学株式会社制)0.8g混合,在常温下进行3小时搅拌,由此得到原料混合物(2)。在得到的原料混合物(2)中,硫粉末的配混量相对于三氧化钼粉体的配混量为7倍摩尔量,氯化钴六水合物的配混量相对于三氧化钼粉体的配混量为2摩尔%,水的配混量相对于前述三氧化钼粉体的配混量为80质量倍。

[0327]

通过冷冻干燥从上述中得到的原料混合物(2)中去除水,得到固体物质(2)。

[0328]

接着,在磁性坩埚中、在流量300ml/min的氮气气流下、将得到的固体物质(2)在400℃下进行4小时加热(烧成),由此得到粉末(掺杂钴的硫化钼粉体)。

[0329]

对实施例3的该粉末的x射线衍射(xrd)图案进行确认,结果仅检测出归属于二硫化钼(mos2)的峰,未看到不归属于二硫化钼(mos2)的峰。即,未观察到作为副产物的二氧化钼(moo2)等的反应中间体峰,仅观察到归属于二硫化钼(mos2)的峰,因此可以确认上述中得到的掺杂金属的硫化钼粉体向mos2的转化率rc为99%以上,与硫的反应迅速地进行。

[0330]

通过x射线衍射(xrd)对实施例3的掺杂金属的硫化钼粉体进行了晶体结构解析,结果确认包含2h晶体结构及3r晶体结构。

[0331]

通过xrf分析求出实施例3的掺杂金属的硫化钼粉体(掺杂钴的硫化钼粉体)的掺杂金属的量(钴掺杂量),结果为0.77摩尔%。

[0332]

通过bet法测定实施例3的掺杂金属的硫化钼粉体的比表面积,结果为35.6m2/g。

[0333]

求出实施例3的掺杂金属的硫化钼粉体的前述比(i/ii),结果为1.704。

[0334]

利用动态光散射式粒径分布测定装置测量实施例3的掺杂金属的硫化钼粉体的粒度分布,求出中值粒径d

50

,结果为810nm。

[0335]

将实施例3的掺杂金属的硫化钼粉体的tem图像示于图8。

[0336]

将实施例3的掺杂金属的硫化钼粉体的sem图像示于图9。根据图9,在实施例3的掺杂金属的硫化钼粉体中观测到大小为几μm左右的颗粒的聚集物。

[0337]

与实施例1同样地操作,得到实施例3的掺杂金属的硫化钼粉体的afm图像,根据得到的afm图像求出长度(纵)

×

宽度(横),结果为500nm

×

400nm,厚度为13nm。因此,实施例3的掺杂金属的硫化钼粉体的一次颗粒的长径比(长度(纵)/厚度)的值为38.46。

[0338]

将实施例3的掺杂金属的硫化钼粉体的eds图像示于图10。根据图10可以确认,在实施例3的掺杂金属的硫化钼粉体中,钴(图10中用“co-k”表示)也与钼(图10中用“mo-l”表示)、硫(图10中用“s-k”表示)一并普遍均匀地分布。

[0339]

根据以上述x射线衍射图案、eds图像为首的各种分析结果,可以确认确实得到了目标掺杂金属的硫化钼粉体。

[0340]

《《催化剂墨的制造、及产氢催化剂的评价》》

[0341]

在催化剂墨的制造时使用上述中得到的实施例3的掺杂金属的硫化钼粉体2.0mg来代替实施例1中得到的硫化钼粉体2.0mg,除此以外,通过与实施例1的情况相同的方法制造催化剂墨,对产氢催化剂进行评价。作用电极中,玻璃碳棒上的掺杂金属的硫化钼的负载量为1.0mg/cm2。求出过电压η为300mv下的电流密度,结果为-6.4ma/cm2。另外,电流密度为1ma/cm2时的过电压η为-170.0mv。

[0342]

[比较例1]

[0343]

除了不使用催化剂墨这点以外,通过与实施例1的情况相同的方法,进行电化学测定。求出过电压η为300mv下的电流密度,结果为-0.2ma/cm2。

[0344]

[比较例2]

[0345]

在催化剂墨的制造时使用关东化学株式会社制的硫化钼粉体2.0mg来代替实施例1中得到的硫化钼粉体2.0mg,除此以外,通过与实施例1的情况相同的方法制造比较用的催化剂墨,对比较用的产氢催化剂(硫化钼粉体)进行评价。

[0346]

通过bet法测定该比较用的硫化钼粉体的比表面积,结果为3.0m2/g。

[0347]

利用动态光散射式粒径分布测定装置测量该比较用的硫化钼粉体的粒度分布,求出中值粒径d

50

,结果为30μm以下。

[0348]

作用电极中,玻璃碳棒上的硫化钼的负载量为1.0mg/cm2。求出过电压η为300mv下的电流密度,结果为-0.3ma/cm2。

[0349]

[表1]

[0350][0351]

[表2]

[0352][0353]

根据这些实施例及比较例的结果确认了,包含2h晶体结构及3r晶体结构的硫化钼粉体以及掺杂金属的硫化钼粉体相对于不含3r晶体结构的硫化钼粉体,作为产氢催化剂显示更高的活性。

[0354]

产业上的可利用性

[0355]

本发明可用作产氢反应的催化剂。

[0356]

附图标记说明

[0357]1···

制造装置、2

···

烧成炉、3

···

冷却配管、4

···

回收机、5

···

排气口、6

···

开度调整风门、7

···

观察窗、8

···

排风装置、9

···

外部冷却装置

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。