1.本发明主要涉及到功率半导体器件技术领域,特指一种功率半导体器件焊接质量的确定方法。

背景技术:

2.随着科学技术的不断进步,功率半导体器件几乎用于所有的电子制造业。因为电力电子器件工作可靠、寿命长、体积小、开关速度快等优势,使其在电力电子电路中得到广泛应用。在轨道交通、矿车、轧钢、军舰等军民领域中,都会使用各种形式的大容量或超大容量的电能变换装置,实现变换装置功能的核心是器件,其中包含了igbt(insulated gate bipolar transistor)、gto(gate turn-off thyristor)、二极管和sic mosfet等功率半导体器件,半导体器件是由多种材料组合设计制造出来的,其完整电气功能的实现直接依赖于结构的完整性,器件的各种材料是通过高温焊接、超声键合、tlp键合(transient liquid phase,瞬态液相扩散键合)、金属烧结键合等方法将各种材料焊接或者粘和在一起,焊接或粘和的质量是决定功率器件可靠性的重要因素之一,因此如何保证各种材料焊接或粘和的质量是功率器件生产制造厂家所要关注并解决的问题。

3.目前,电力电子器件在应用过程中,存在着机械、电气和热之间的相互作用,为此电力电子器件的内部结构对整个系统的技术特性和可靠性都非常重要,在电力电子器件的内部结构中,作为功率半导体器件的关键工序—“焊接”是影响其可靠性的关键因素之一。硅芯片、衬板和功率端子都是通过焊接结合在一起,焊料界面的质量严重影响着功率器件的可靠性,那么如何保证焊接质量是提高功率器件可靠性是功率器件生产制造急需解决的问题。

4.对于高压大功率功率半导体器件而言,芯片、功率端子和衬板等部位一般是采用焊接的部位,理想焊接界面是不存在内部应力、无裂纹和空洞的界面等情况。但是,实际上由于硅芯片、衬板和功率端子的背面并不是完全干净的,难以避免包含了一定的微尘颗粒、天然化合物和合金,所以受到上述影响,功率器件在生产制造过程中在焊接界面不可避免的出现裂纹、空洞、焊层不均匀等缺陷,从而降低器件的可靠性和使用寿命。

5.目前,功率半导体器件是由不同材料、多层复杂结构构成的,具有良好的机械稳定、电绝缘和导热性能,如图7所示,从底部向上依次为基本、dbc(direct bonding copper)、硅芯片、铝金属膜和键合线等,连接这些不同材料的主要方式有高温焊接、超声键合、tlp键合(transient liquid phase,瞬态液相扩散键合)、金属烧结键合等方式,其中功率主端子与dbc衬板的连接、陶瓷衬板与硅芯片的连接以及dcb与基板的连接目前主要采用焊料焊接方式,焊料焊接工艺如何控制,以及焊接的质量如何保证功率器件运行稳定性、可靠性和寿命,是目前功率器件领域急需解决的问题。

6.以主端子与dbc陶瓷层的焊接层为例,当生产设备参数或者工艺控制等生产条件发生波动时,焊料层会出现厚度的波动、焊料不均匀性、空洞等问题,从而导致器件出厂的一致性有较大的差异性,在功率器件大批量生产时,设备参数和工艺控制不可能做到焊接

完全相同,因此需要对不同波动范围的器件进行评估评价,从而确定保证器件可靠性和寿命的焊接质量界限区间,改进焊接质量,同时也可以为生产设备参数设置和工艺控制提高量化的指导,从而避免大大降低追求焊接质量完全相同所需要的设备和工艺控制方面的成本。

7.功率主端子焊接在dbc衬底上,功率主端子通过焊料层与dbc结合在一起,功率主端子材料为cu,焊接材料为sac等焊料,dbc衬底由三层材料构成,上下两层为金属层,中间层为绝缘陶瓷层,主端子焊接在dbc是一种不同材料、多层复杂结构,不同材料热膨胀系数不同,要满足高温运行、低温运行、大温度循环等运行条件,同时须具备良好的机械稳定性、绝缘、导热和高可靠性,除了器件材料选取,良好的焊接质量是保证功率器件上述性能的关键。

8.设备参数和工艺控制不同影响着主端子与dbc衬底结合状态的质量,焊接质量的一个重要参数则是焊层的厚度,如图8和图9为不同设备参数和工艺控制条件下两个器件焊料层的厚度。从两个样品来看,焊料层有很大的不同,第一个器件焊料层最小的厚度约为31μm,第二个器件的焊料层约为377μm,焊料层厚度差异巨大,在温度梯度作用下,不同材料热膨胀系数产生的剪切应力焊料层受到的位移形变和剪切形变也不一样,在形变的反复作用后,焊料层就会产生疲劳,进而产生龟裂,焊料层太厚和太薄都会导致器件失效、器件可靠性的下降和寿命的变短。图10中为焊料层太薄导致的焊料层龟裂。对图10方框焊料层最薄处厚度进行测量,发现焊料层最薄处厚度仅为3μm,裂纹贯穿整个铜主端子焊料层,如图11所示。

9.因此,亟待研究出一种智能化、高效、无损的检测方式。

技术实现要素:

10.本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种原理简单、适用范围广、能够提高后续对不同功率半导体器件焊接质量检测精度的功率半导体器件焊接质量的确定方法

11.为解决上述技术问题,本发明采用以下技术方案:

12.一种功率半导体器件焊接质量的确定方法,其包括:

13.步骤s1:收集不同焊接参数的功率器件样品;

14.步骤s2:对焊层进行声学无损扫描,得到焊层成相,进行焊层质量等级划分;

15.步骤s3:进行功率循环热循环实验;

16.步骤s4:基于产品实际运行工况的寿命计算;

17.步骤s5:得出在设计寿命范围内的焊层质量区间;

18.步骤s6:输出满足设计的设备参数,为焊接质量评价提供依据,为焊接设备和焊接参数控制提供依据。

19.作为本发明方法的进一步改进:所述步骤s2的流程包括:

20.步骤s201:样本选取;

21.步骤s202:通过超声波进行声学无损扫描检测;

22.步骤s203:空洞率计算;

23.步骤s204:依据选取样本的检查及计算结果进行等级划分。

24.作为本发明方法的进一步改进:在超声波扫描图像中使用白色区域表示分层缺陷的存在。

25.作为本发明方法的进一步改进:所述步骤s4中进行寿命计算;通过实际运行中tj/tc的波动和功率循环寿命曲线/热循环寿命结合进行计算,并根据实际线路工况开展高加速寿命试验,确定理论寿命计算和实际运行高加速寿命的修正系数。

26.作为本发明方法的进一步改进:通过下式进行寿命计算:

[0027][0028]

上式中的参数含义如下:

[0029]

ni:周期内,波动峰值为δtj/δtc的波动出现的次数;周期可以是1次运行、1天或者1年;

[0030]

ni:功率循环曲线/热循环曲线中δtj/δtc对应的循环次数;

[0031]

cycle:上述固定周期达到周期数,也就是需要的寿命。

[0032]

作为本发明方法的进一步改进:依据δtj/δtc波动,在对应的循环寿命曲线中读出对应的循环寿命值,计算功率半导体在该系统中的循环寿命:

[0033][0034]

作为本发明方法的进一步改进:所述步骤s3中,通过进行功率循环热循环实验得到igbt热/功率循环曲线。

[0035]

与现有技术相比,本发明的优点就在于:

[0036]

1、本发明的功率半导体器件焊接质量的确定方法,原理简单、适用范围广、能够提高后续对不同功率半导体器件焊接质量的检测精度,本发明是通过无损检测、有损检测和加速试验等方法,对功率器件生产制造过程中产生的缺陷进行分析量化,并提出改进的策略和方法,能够大幅提高器件的可靠性和保证器件的应用寿命精细化设计。

[0037]

2、本发明的功率半导体器件焊接质量的确定方法,通过对焊层质量等级的划分,确定基于产品实际运行工况的寿命,做到器件精细化设计和准确质量评价,为焊接设备和焊接参数控制提供依据。

附图说明

[0038]

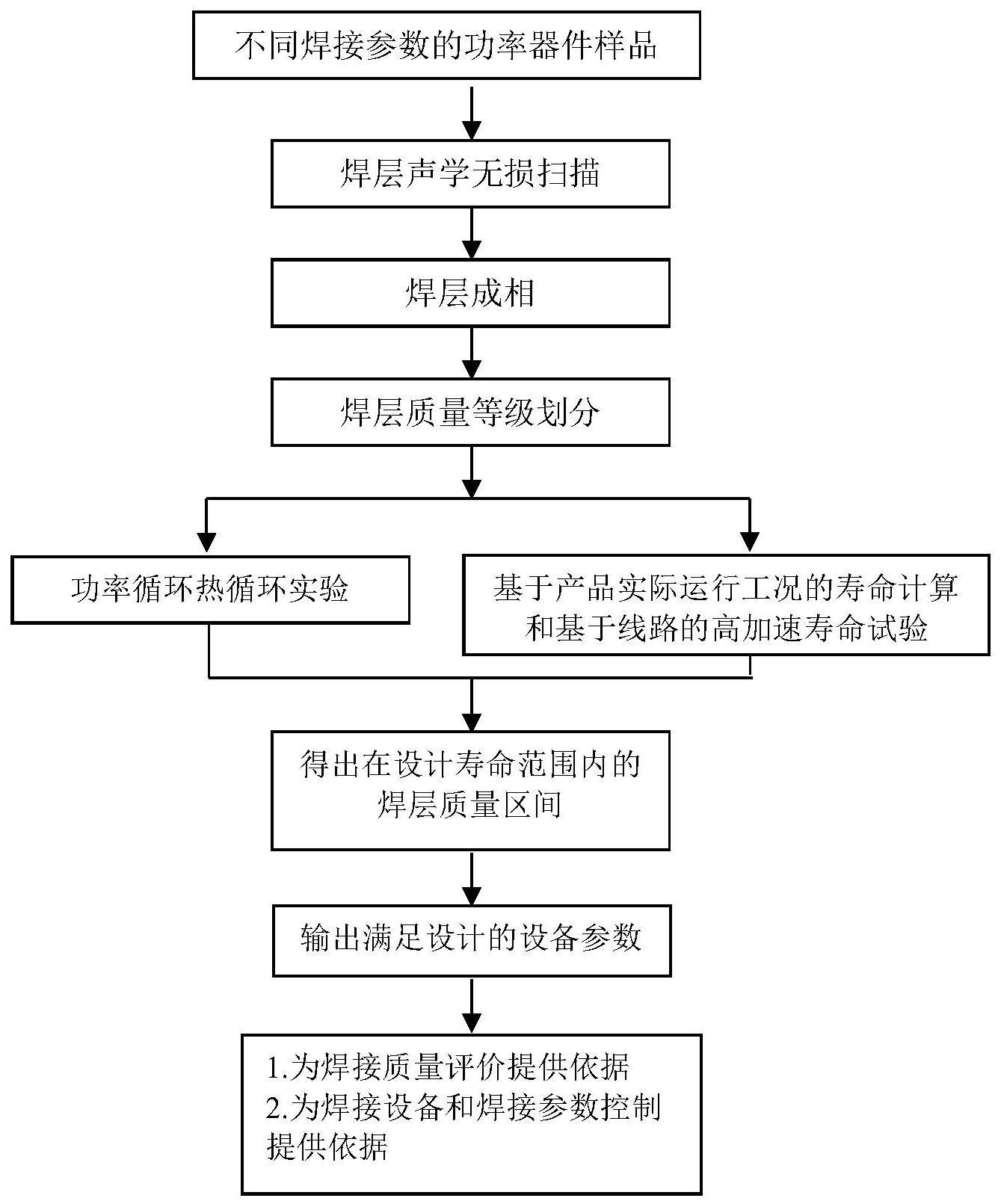

图1是本发明方法的流程示意图。

[0039]

图2是a-scan回波示意图。

[0040]

图3是本发明在具体应用实例中焊点超声扫描的示意图。

[0041]

图4是本发明在具体应用实例中空洞率计算的示意图。

[0042]

图5是本发明在具体应用实例中器件在变流器中的单个周期内的温度变化示意图。

[0043]

图6是本发明在具体应用实例中循环寿命计算的示意图。

[0044]

图7是功率器件的结构示意图。

[0045]

图8是样品1焊料层sem图。

[0046]

图9是样品2焊料层sem图。

[0047]

图10是器件失效样品的示意图。

[0048]

图11是对失效样品中方框焊料层最薄处厚度进行测量的示意图。

具体实施方式

[0049]

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

[0050]

本发明是为了降低功率器件在生产过程中由于设备参数和工艺控制不同导致的焊料层差异过大,所提出了一种功率半导体器件焊接质量的确定方法,本发明通过无损检测、有损检测和加速试验等方法,对功率器件生产制造过程中产生的缺陷进行分析量化,并提出改进的策略和方法、量化标准,用以提高器件的可靠性和保证器件的应用寿命。

[0051]

如图1所示,本发明的一种功率半导体器件焊接质量的确定方法,其流程包括:

[0052]

步骤s1:收集不同焊接参数的功率器件样品;

[0053]

步骤s2:对焊层进行声学无损扫描,得到焊层成相,进行焊层质量等级划分;

[0054]

步骤s3:进行功率循环热循环实验;

[0055]

步骤s4:基于产品实际运行工况的寿命计算和基于实际运行工况的高加速寿命试验,得出理论计算和实际运行高加速寿命试验的修正系数;

[0056]

步骤s5:得出在设计寿命范围内的焊层质量区间;

[0057]

步骤s6:输出满足设计的设备参数,为焊接质量评价提供依据,为焊接设备和焊接参数控制提供依据。

[0058]

在具体应用实例中,所述步骤s2中,根据实际需要可以包括以下流程:

[0059]

步骤s201:样本选取;根据实际需要选取合理数量的样本进行超声波扫描;

[0060]

步骤s202:通过超声波进行声学无损扫描检测;

[0061]

本发明采用超声扫描检测技术,所述超声扫描检测技术是一种采用高频超声波(频率高于20khz)探测物体内部结构的无损检测技术,可以更有效地识别和表征空洞、分层、裂缝等缺陷。

[0062]

超声波的传播速度由传播介质决定,当超声波经过两种物质的界面,例如从水中进入另一种物质中时,它在两者的界面处就会发生反射。超声扫描就是利用该波形变化原理,以反射波成像的一种检测技术。

[0063]

在本实例中,利用超声波探头产生超声波至被检测样品(功率器件样品),被检测样品中某一点的反射波形为a-scan波形,它将回波的振幅和时间相关联,形成超声扫描最基础的扫描模式。如图2所示,为a-scan回波示意图,图2(a)中从上至下3个回波分别为水到物体ⅰ的上表面回波、物体ⅰ到物体ⅱ的界面回波和物体ⅱ到物体ⅲ的界面回波。

[0064]

通过上述扫描,超声扫描检测技术可以对igbt模块进行无损检测,不仅可发现igbt模块中的空洞、脱附等界面潜在缺陷,还可以采用表面平整度分析、模块内部构造模拟、厚度测量等方法发现igbt模块的结构缺陷,这些缺陷的表征对评估igbt模块质量具有重要意义。

[0065]

步骤s203:空洞率计算;

[0066]

由于分层位置声阻抗的差别,超声波将会在分层界面处反射,因此本发明在超声

波扫描图像中使用白色区域表示分层缺陷的存在。参见图3,为在具体实例中焊点超声扫描的照片;参见图4,为在具体实例中空洞率计算的示意图。

[0067]

步骤s204:依据选取样本的检查及计算结果进行等级划分。

[0068]

根据超声波扫描结果,将igbt主端子按照扫描结果和状态不同和优劣分为a(好)、b(较好)、c(中)、d(较差)、e(差)和f(非常差)六类(具体等级也可依据实际需求确定)。

[0069]

在具体应用实例中,所述步骤s4中进行寿命计算;

[0070]

评估功率器件(igbt)运行寿命的评估和计算,本发明通过实际运行中tj/tc的波动和功率循环寿命曲线/热循环寿命结合进行计算。

[0071][0072]

上式中的参数含义如下:

[0073]

ni:周期内,波动峰值为δtj/δtc的波动出现的次数。周期可以是1次运行、1天或者1年。

[0074]

ni:功率循环曲线/热循环曲线中δtj/δtc对应的循环次数。

[0075]

cycle:上述固定周期达到周期数,也就是需要的寿命。

[0076]

参见图5,为运行中δtj/δtc波动的示意图。在一次运行中,δtj/δtc可能会出现多个大小不同的波峰,在该示意图中可以分为δtj1、δtj2和δtj3。根据波动值,在对应的循环寿命曲线中读出三个对应的循环寿命值,分别为n1、n2、n3。δtj1、δtj2和δtj3实际出现的次数分别用n1、n2和n3表示。参见图7,为本发明进行循环寿命计算的原理示意图。

[0077]

根据公式,可以计算功率半导体在该系统中的循环寿命:

[0078][0079]

该计算方法对功率循环寿命和热循环寿命都可以适用。

[0080]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。