1.本发明涉及湿法冶金技术领域,尤其是涉及一种用于矿粉浓酸熟化-浸出反应装置及流程设备。

背景技术:

2.酸浸是指是用无机酸的水溶液作浸出剂的矿物浸出工艺。它是湿法冶金中最常用的浸出方法之一。浓酸熟化浸出通常指在大固液比条件下,采用一定的措施,将酸与矿粉均匀接触后,在合适的温度下经过一定时间熟化,然后浸取出可溶性金属盐进入液相,从而实现矿石有价元素的提取。

3.从矿石中提取有价元素是湿法冶金过程的关键步骤,有价元素的提取率决定了整个湿法冶金项目的经济效益。为了实现合理的浸出率,通常在浸出前对矿石进行预处理。矿石预处理主要有物理分选、研磨、氧化焙烧、化学氧化、加压氧化等方式。矿粉酸化进行氧化焙烧需要消耗大量的燃料,并向大气中排放低浓度二氧化硫的烟气,而且在高温条件下,恶化现场生产作业环境。酸、碱、盐水溶液化学氧化搅拌浸取矿粉是湿法冶金过程从矿石中提取有价元素的常用工艺方法。

4.但随着矿产资源的日渐枯竭,送达冶炼工厂的矿石原料品位不断下降,且杂质元素更加多样性,原本有效的冶金工艺也逐渐显现出各种弊端。业界诸多学者和科研专家有针对现有的资源情况,对矿粉浓酸熟化提取冶金工艺进行了详细的研究和试验,总结出来大量的生矿粉浓酸熟化提取冶金工艺参数条件。现阶段对工艺流程、过程反应机理、动力学研究较为深入,而对浓酸熟化过程设备研究较少。目前,主要采用回转窑、混凝土搅拌机等设备进行浓酸熟化处理,尤其是矿粉酸化后呈稀糊状的浆料的后续处理目前没有合适的专用设备。

5.中国专利文献cn106477606 a公开了一种基于硫酸熟化从粉煤灰中提取氧化铝的方法,包括以下步骤:(1)硫酸熟化:将粉煤灰与浓硫酸按一定配比混合均匀后进行熟化得到硫酸化熟料,所述熟化的熟化温度100-500℃,熟化时间1-48h;熟化设备为回转窑,控制回转窑中物料的升温速度为0.5-5℃/min,其中在100-150℃段的停留时间不小于30min,在200~300℃段的停留时间为0.5-2h;(2)浸出:将步骤(1)得到的硫酸化熟料用沉铝母液和适量补充水混合搅拌一段时间后过滤,得到硫酸铝溶液和高硅渣;(3)沉铝:将步骤(2)得到的硫酸铝溶液与适量沉铝剂混合反应一段时间后过滤,得到明矾和沉铝母液,沉铝母液返回步骤(2)浸出,所述沉铝剂为硫酸钾、硫酸铵、硫酸钠中的一种或多种。

6.广西大学学报(自然科学版)2002年3月刊载的文献,黄佩芳等人研究了硫铁矿和锰矿浓硫酸熟化法生产硫酸锰。其操作方法:1.熟化将软锰矿、硫铁矿粉按1:0.2先置入搅拌机(混凝土用的园盘搅拌机),用水喷洒调和均匀,水量可控制在矿量的15%左右。在不断搅拌下逐步加入96%浓硫酸,浓硫酸加入量为软锰矿的28%(重量比)由于反应热和硫酸稀释热的作用,过程反应十分激烈,温度可达150℃以上,并蒸发大量的水蒸汽水蒸汽经抽风机抽出后排放。待硫酸加完毕再较长时间放置,使反应较彻底。2.浸取将熟化后的物料按固

液比1:4进行四级逆流浸取,四级浸取池中第一级采用机械和空气搅拌,其余三级均用空气搅拌,其目的在于提高浸取液中的mnso4浓度。在第一级浸取池中逐步加入2%左右的软锰矿,使其中和过量的硫酸同时将二价铁氧化化为三价铁,并在空气作用下氧化更加完全,时间为2-3h,待物料ph4.8时排出。

7.上述两种不同的矿粉,采用了浓酸熟化浸出提取矿石中的有价元素。中国专利文献cn106477606 a中采用的是回转窑进行浓酸熟化;广西大学学报(自然科学版)2002年3月刊载的文献采用混凝土用的园盘搅拌机进行浓酸熟化。两种方式均为机械搅拌的形式进行浓酸熟化,熟化后的物料都需要转移至传统的搅拌浸出槽进行浸出。采用回转窑浓酸熟化,虽然可以解决熟化过程可控,但存在生产能耗大、设备投资较大的问题;而采用混凝土用的园盘搅拌机进行浓酸熟化,需要另行配置满足熟化条件的设备或空间,存在矿粉酸化后的转移困难、热量损失较大、作业周期长等问题。

技术实现要素:

8.本发明的目的在于提供一种用于矿粉浓酸熟化-浸出反应装置及流程设备,以解决现有技术中熟化后的物料都需要转移至传统的搅拌浸出槽进行浸出导致转移困难、热量损失大的问题,本发明的用于矿粉浓酸熟化-浸出反应装置使矿粉经浓酸熟化后无需进行物料转移,在线进行连续浸出,简化了浓酸熟化和浸出的操作流程,缩短了作业周期,并可充分利用浓酸熟化后物料产生的热量来用于浸出过程,实现浸出过程设备简单化。

9.本发明提供的一种用于矿粉浓酸熟化-浸出反应装置,包括容器本体、酸化混料机构和浸出机构,所述酸化混料机构设置于所述容器本体的顶部,所述浸出机构设置于所述容器本体的底部,矿粉和浓酸分别从所述容器本体的顶端进入所述容器本体的内部并在所述容器本体的顶部通过所述酸化混料机构混合酸化,酸化后的物料下落至所述容器本体的底部并通过所述浸出机构进行溶剂浸出,浸出后的物料从所述容器本体的底部输送出。

10.作为本发明的一个优选方案,所述酸化混料机构包括无动力混料器、雾化涡轮、连接轴、矿粉分散器和多个高速喷头,所述无动力混料器通过轴承转动连接于所述连接轴上,所述雾化涡轮连接于所述无动力混料器的上端,多个所述高速喷头设置于所述雾化涡轮的周围且所述高速喷头的出口朝向所述雾化涡轮设置,所述矿粉分散器设置于所述无动力混料器的上方且所述矿粉分散器的出料口分布于其底面的周围,所述雾化涡轮的周围设置有多个动力齿,所述高速喷头喷出的浓酸冲击所述动力齿并带动所述雾化涡轮和所述无动力混料器同步转动,从所述矿粉分散器的出料口流下的矿粉与所述无动力混料器上的浓酸混合。

11.作为本发明的一个优选方案,所述无动力混料器从其顶端至其底端直径逐渐变大,所述无动力混料器与所述连接轴同轴连接,所述矿粉分散器的出料口对应于所述无动力混料器的斜面上。

12.作为本发明的一个优选方案,所述连接轴内部为空心状,所述连接轴的底端通过输酸管连接所述容器本体外侧的浓酸传送机构,所述连接轴的顶端与所述高速喷头连接,所述连接轴通过支架连接于所述容器本体上。

13.作为本发明的一个优选方案,所述浸出机构包括布料盘、叶轮和布液管,所述布料盘沿所述容器本体的横截面设置,所述叶轮设置于所述布料盘的下侧,在所述布料盘上设

置有多个通孔,酸化后的物料通过所述通孔下落至所述叶轮上,所述布液管设置于所述通孔内侧的所述布料盘上,在所述布液管的底侧设置有多个出液孔,在所述布料盘上对应所述出液孔的位置设置有穿孔,所述布液管中的液体通过所述出液孔和所述穿孔流向所述叶轮并在所述叶轮上形成液膜,所述叶轮旋转带动液膜冲刷酸化后的物料。

14.作为本发明的一个优选方案,所述叶轮包括轮毂、下叶片、叶盘和密封环,所述下叶片呈放射状分散连接于所述轮毂的周围,所述叶盘连接于所述下叶片的外周上,所述密封环设置于所述叶盘的内侧,在所述叶盘的上侧面上设置有多个上叶片,所述上叶片呈由内向外的渐开线型结构。

15.作为本发明的一个优选方案,在所述布料盘的上侧设置有破拱器,所述破拱器为锥形状的壳体,所述破拱器连接于所述布料盘上并在所述破拱器与所述布料盘之间形成设备仓,在所述设备仓中设置有液压马达和机架,所述液压马达连接于所述机架上,所述液压马达的输出轴与传动轴通过花键连接,所述传动轴的下端穿过所述布料盘与所述叶轮连接。

16.作为本发明的一个优选方案,在所述机架上滑动连接有升降架,所述升降架与所述传动轴连接,所述升降架通过升降液压缸与所述布料盘连接,所述升降液压缸能够驱动所述升降架带动所述传动轴和所述叶轮上下移动。

17.作为本发明的一个优选方案,所述容器本体包括上封头、下封头、筒体、夹套和保温层,所述上封头和所述下封头分别连接于所述筒体的上下两端,所述夹套连接于所述筒体的外壁上,所述保温层设置于所述夹套的外壁上。

18.本发明还提供了一种用于矿粉浓酸熟化-浸出的流程设备,包括所述的用于矿粉浓酸熟化-浸出反应装置,以及浓酸传送机构、矿粉送入机构和浸出矿浆-工艺水循环机构;所述矿粉送入机构包括风机、气力输送设备和计量螺旋给料机,所述风机与所述气力输送设备连接,所述气力输送设备与所述计量螺旋给料机连接,矿粉通过所述气力输送设备和计量螺旋给料机与所述容器本体上的矿粉进口连接;所述浓酸传送机构包括依次连接的酸储罐、螺杆泵和微孔过滤器,所述微孔过滤器与所述容器本体上的浓酸进口连接;所述浸出矿浆-工艺水循环机构包括依次连接的矿浆缓冲储槽、第一输送泵、沉降澄清槽、浸出剂储槽和第二输送泵,所述矿浆缓冲储槽的入口端与所述容器本体底部的排浆口连接,第二输送泵与所述容器本体上的工艺水入口连接,所述沉降澄清槽的澄清液出口与所述第二输送泵连接并通过所述第二输送泵将浸出剂工艺水传送至所述容器本体的布液管中。

19.与现有技术相比,本发明有以下积极效果:

20.本发明提供的用于矿粉浓酸熟化-浸出反应装置,通过包括容器本体、酸化混料机构和浸出机构,酸化混料机构设置于容器本体的顶部,浸出机构设置于容器本体的底部,矿粉和浓酸分别从容器本体的顶端进入容器本体的内部并在容器本体的顶部通过酸化混料机构混合酸化,酸化后的物料下落至容器本体的底部并通过浸出机构进行溶剂浸出,浸出后的物料从容器本体的底部输送出。本发明中的浓酸熟化-浸出反应装置通过将酸化混料机构和浸出机构同时设置在同一个容器本体,使矿粉经浓酸熟化后无需进行物料转移,在线进行连续浸出,简化了浓酸熟化和浸出的操作流程,缩短了作业周期;避免浓酸熟化后物料的转移,有效地解决了浓酸熟化的物料的转移难题,尤其是解决浓酸熟化后物料呈稀糊状浆料转移困难的问题,并可充分利用浓酸熟化后物料产生的热量来用于浸出过程,实现

浸出过程设备简单化;将两道工序合并在一套装置内进行,使得废气接收、处理更加简便,对环境更加友好。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

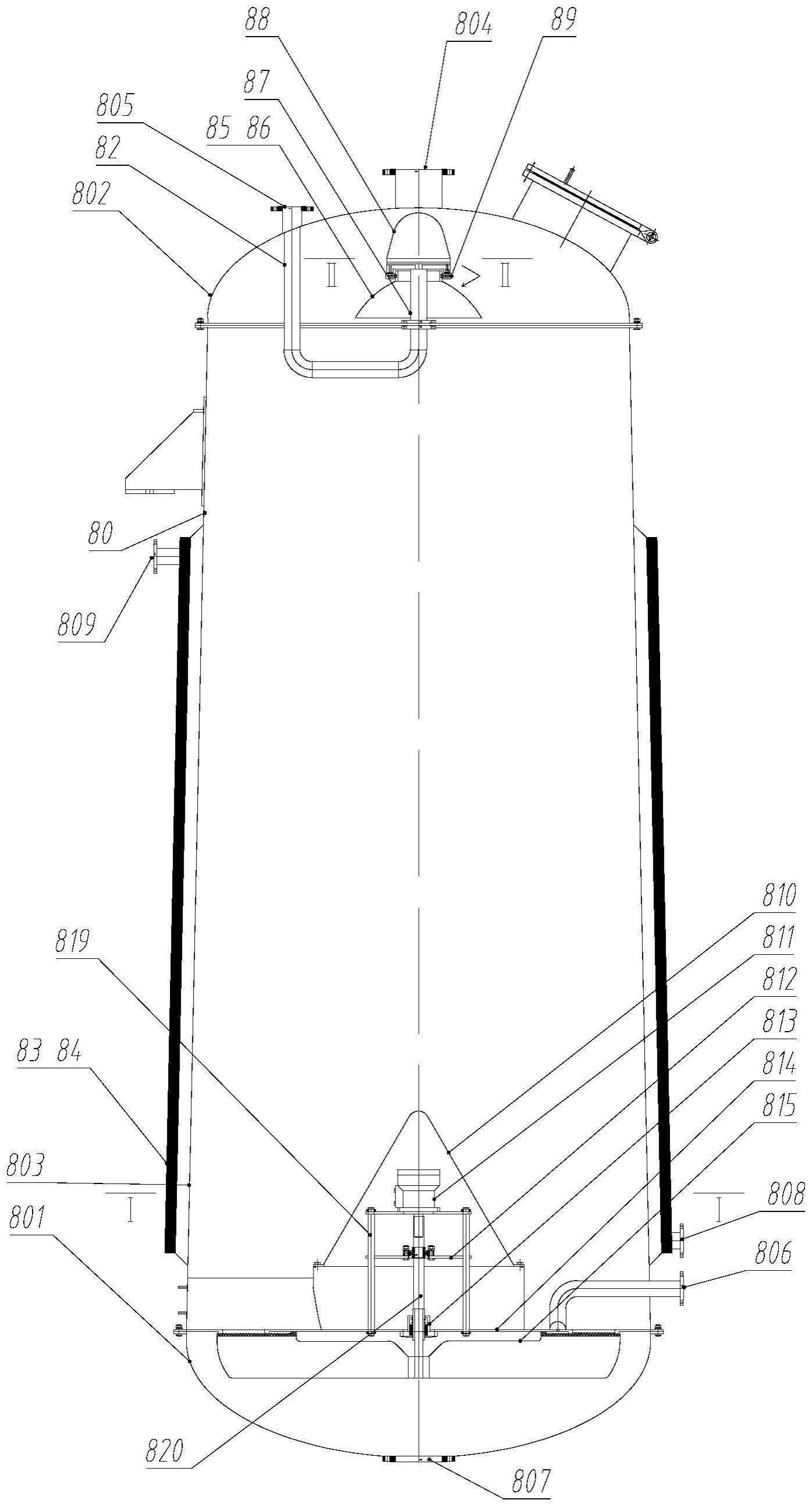

22.图1为本发明的用于矿粉浓酸熟化-浸出反应装置的结构示意图;

23.图2为图1中

ⅱ‑ⅱ

的截面图;

24.图3为图1中

ⅰ‑ⅰ

的截面图;

25.图4为图3中

ⅲ‑ⅲ

的截面图;

26.图5为本发明中的叶轮的俯视图;

27.图6为本发明中的叶轮的纵向截面图;

28.图7为本发明的用于矿粉浓酸熟化-浸出的流程设备。

29.图中:1、锅炉;2、微孔过滤器;3、螺杆泵;4、酸储罐;5、气力输送设备;6、风机;7、计量螺旋给料机;8、矿粉浓酸熟化-浸出反应装置;80、容器本体;801、下封头;802、上封头;803、筒体;804、矿粉进口;805、浓酸进口;806、工艺水入口;807、排浆口;808、导热介质进口;809、导热介质出口;82、输酸管;83、夹套;84、保温层;85、无动力混料器;86、雾化涡轮;861、动力齿;87、连接轴;88、矿粉分散器;89、高速喷头;810、破拱器;811、液压马达;812、升降架;813、叶轮机封;814、布料盘;8141、通孔;815、叶轮;8151、轮毂;8152、下叶片;8153、叶盘;8154、上叶片;8155、密封环;816、液压管路;817、布液管;8171、出液孔;818、升降液压缸;819、机架;820、传动轴;91、第一输送泵;92、第二输送泵;93、第三输送泵;10、浸出剂储槽;11、沉降澄清槽;12、矿浆缓冲储槽。

具体实施方式

30.在本发明的描述中,需要说明的是,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

32.下面结合附图对本发明的具体实施方式做进一步详细的说明。

33.实施例1:

34.本实施例提供的一种用于矿粉浓酸熟化-浸出反应装置,如图1-图7所示,包括容

器本体80、酸化混料机构和浸出机构,酸化混料机构设置于容器本体80的顶部,浸出机构设置于容器本体80的底部。矿粉和浓酸分别从容器本体80的顶端进入容器本体80的内部并在容器本体80的顶部通过酸化混料机构混合酸化,酸化后的物料下落至容器本体80的底部并通过浸出机构进行溶剂浸出,浸出后的物料从容器本体80的底部输送出。

35.本实施例中的浓酸熟化-浸出反应装置通过将酸化混料机构和浸出机构同时设置在同一个容器本体80,使矿粉经浓酸熟化后无需进行物料转移,在线进行连续浸出,简化了浓酸熟化和浸出的操作流程,缩短了作业周期;避免浓酸熟化后物料的转移,有效地解决了浓酸熟化的物料的转移难题,尤其是解决浓酸熟化后物料呈稀糊状浆料转移困难的问题,并可充分利用浓酸熟化后物料产生的热量来用于浸出过程,实现浸出过程设备简单化;将两道工序合并在一套装置内进行,使得废气接收、处理更加简便,对环境更加友好。

36.优选地,如图1-图2所示,酸化混料机构包括无动力混料器85、雾化涡轮86、连接轴87、矿粉分散器88和多个高速喷头89。无动力混料器85通过轴承转动连接于连接轴87上,雾化涡轮86连接于无动力混料器85的上端,多个高速喷头89设置于雾化涡轮86的周围且高速喷头89的出口朝向雾化涡轮86设置。矿粉分散器88设置于无动力混料器85的上方且矿粉分散器88的出料口分布于其底面的周围,雾化涡轮86的周围设置有多个动力齿861,高速喷头89喷出的浓酸冲击动力齿861并带动雾化涡轮86和无动力混料器85同步转动,从矿粉分散器88的出料口流下的矿粉与无动力混料器85上的浓酸混合。矿粉分散器88为用于盛放矿粉的容器,矿粉分散器88采用锥度管螺纹固定在连接轴87的顶端。矿粉分散器88的下侧可安装3-8个高速喷头89,高速喷头89的偏转角α值根据雾化涡轮86的动力齿861数量确定。

37.高速喷头89喷射出的酸冲击雾化涡轮86来带动无动力混料器85同步旋转,同时高速喷头89喷射出的液柱被雾化涡轮86撞击雾化,在无动力混料器85表面形成的液膜并与从矿粉分散器88周围流下来的矿粉均匀混合,矿粉被酸化。酸化后的物料受到无动力混料器85离心力作用,被抛向容器本体80内侧壁上得到进一步混合。

38.本实施例中采用无动力混料器85与雾化涡轮86组合作用,将浓酸雾化时的出口压头转化为混料用的机械能,合理地降低了运行成本;混料过程无动力混料器85与物料运动方向作垂直径向旋转,物料原有的直线运动轨迹改变为螺旋抛洒状沉降,将延长浓酸与矿粉的混合时间,提高酸化混合效率。无动力混料器85进行矿粉浓酸熟化的方法与传统的混凝土用的园盘搅拌机进行浓酸熟化相比较,本装置可实现矿粉浓酸熟化连续进行,通过调整进入高速喷头89的浓酸流量,即可改变酸矿比,工艺参数调整简单,酸化过程取消了搅拌器,运行能耗低。

39.优选地,无动力混料器85从其顶端至其底端直径逐渐变大,无动力混料器85与连接轴87同轴连接,矿粉分散器88的出料口对应于无动力混料器85的斜面上。无动力混料器85为一球切圆锥体,雾化涡轮86固定在无动力混料器85的小径球冠面上。无动力混料器85的球切圆锥体形状使浓酸在其斜面上形成液膜,能够充分与下落在斜面上的矿粉混合接触,为浓酸与矿粉提供充足的混合时间,提高混合效率。

40.优选地,连接轴87内部为空心状,连接轴87的底端通过输酸管82连接容器本体外侧的浓酸传送机构,连接轴87的顶端与高速喷头89连接,连接轴87通过支架连接于容器本体80上。支架与容器本体80的上端固定为一体。

41.本实施例中的连接轴87设置为空心状一方面起到支撑连接无动力混料器85、雾化

涡轮86和矿粉分散器的作用,另一方面起到管道的作用,便于将浓酸传送至高速喷头89上,减少管路的设置,减小容器本体80内部空间的占用,空间设置更紧凑、合理。

42.优选地,浸出机构包括布料盘814、叶轮815和布液管817,布料盘814沿容器本体的横截面设置,叶轮815设置于布料盘814的下侧,在布料盘814上设置有多个通孔8141,酸化后的物料通过通孔8141下落至叶轮815上,布液管817设置于通孔8141内侧的布料盘814上。在布液管817的底侧设置有多个出液孔8171,在布料盘814上对应出液孔8171的位置设置有穿孔,布液管817中的液体通过出液孔8171和穿孔流向叶轮815并在叶轮815上形成液膜,叶轮815旋转带动液膜冲刷酸化后的物料。布液管817为叶轮815提供稳定的浸出液体。

43.本实施例中采用容器本体80底部的叶轮815通过产生的液膜不断冲刷酸化后的粘稠状的物料,对粘稠物料起到切割、碎化的作用,从而对物料进行溶剂浸出,浸出过程连续可控,不需要配置大容积浸出槽,大大降低了搅拌器功耗,减少设备投资。

44.优选地,如图5所示,叶轮815包括轮毂8151、下叶片8152、叶盘8153和密封环8155。下叶片8152呈放射状分散连接于轮毂8151的周围,叶盘8153连接于下叶片8152的外周上,密封环8155设置于叶盘8153的内侧。下叶片8152对叶盘8153起到支撑的作用。在叶盘8153的上侧面上设置有多个上叶片8154,上叶片8154呈由内向外的渐开线型结构。下叶片8152的中间部分可以设置圆形封板,使圆形封板与叶盘8153内侧边卡接,来对下叶片8152的上侧进行密封。

45.上叶片8154对应设置于布料盘814的通孔8141的下侧,密封环8155与上叶片8154之间的区域对应设置于出液孔8171的下侧。出液孔8171流出的浸出剂流向密封环8155与上叶片8154之间的区域并形成液膜,在叶轮815的转动下,液膜向外侧的上叶片8154区域流动,酸化后的物料通过通孔8141下落至叶轮815的上叶片8154区域并受液膜的冲刷作用而与液膜充分混合反应。

46.叶轮815上侧设置有10-50个上叶片8154,上叶片8154能够对下落到叶轮815上的粘稠物料进行摩擦、打散,增强液膜浸出强度。叶轮815下侧设置3-12个下叶片8152,下叶片采用弧叶叶片、弯叶叶片、斜叶叶片或平直叶片中的一种,用于对下面的浆液进行搅拌、扰动,强化浸出矿浆自循环。

47.优选地,在布料盘814的上侧设置有破拱器810,破拱器810为锥形状的壳体。破拱器810连接于布料盘814上并在破拱器810与布料盘814之间形成设备仓。在设备仓中设置有液压马达811和机架819,液压马达811连接于机架819上,液压马达811的输出轴与传动轴820通过花键连接,传动轴820的下端穿过布料盘814与叶轮815连接。传动轴820的下端与布料盘814的中心通过叶轮机封813连接,叶轮机封813固定在布料盘814反面的轴心圆上,防止浸出矿浆进入设备仓。破拱器810采用法兰盘安装在布料盘814上。破拱器810为锥形状避免下落的酸化后的物料在破拱器810上堆积,便于物料从布料盘814的通孔8141下落至叶轮815上。液压马达811为低速液压马达,为叶轮815提供动力。液压马达811驱动叶轮815做径向旋转运动,调节液膜浸出叶轮815的转速,可控制液膜厚度,叶轮815的转速越大,叶轮815上液膜的厚度越小。

48.优选地,在机架819上滑动连接有升降架812,升降架812与传动轴820连接,升降架812通过升降液压缸818与布料盘814连接,升降液压缸818能够驱动升降架812带动传动轴820和叶轮815上下移动,升降液压缸818提供升降动力,改变叶轮815与布料盘814之间的距

离,升降范围h为0-50mm。升降液压缸818由液压管路816提供液体。调节液叶轮815与布料盘814之间的距离,可控制液膜浸出强度,叶轮815与布料盘814之间的距离越大,液膜浸出强度越高。

49.当矿粉进行酸化时,可以通过升降液压缸818使叶轮815贴靠于布料盘814的下侧,封堵通孔8141,使酸化后的物流停留于布料盘814上,待停留反应至一定时间后再进行浸出操作,便于控制酸化和浸出的时间。

50.优选地,机架819包括顶板和四个升降导杆,顶板连接于四个升降导杆的顶端,升降导杆的底端连接于布料盘814上,液压马达811连接于顶板上,升降架812的四个角滑动连接于升降导杆上。

51.优选地,容器本体80包括上封头802、下封头801、筒体803、夹套83和保温层84,上封头802和下封头801分别连接于筒体803的上下两端,夹套83连接于筒体803的外壁上,保温层84设置于夹套83的外壁上。

52.本实施例中的筒体803为由其顶端向其底端直径逐渐增大的圆锥形结构,其锥度范围1:5-50,根据筒体高度选择合适的锥度,内壁做镜面加工处理,筒体803内壁通过精磨加工处理,达到精磨8k要求(镜面),可有效防止浓酸熟化后的物料在筒壁结痂。布料盘814固定在筒体803的大径端头上。上封头802和下封头801的端面呈椭圆形,采用凸面法兰与筒体803的法兰相连结固定;夹套83可以是外盘管、夹套等形式,焊接在筒体803的外壁上,保温层84固定在夹套83的外壁,其厚度根据设计温度确定。

53.本实施例中提供了一种用于矿粉浓酸熟化-浸出的流程设备,如图7所示,包括所述的用于矿粉浓酸熟化-浸出反应装置8,以及浓酸传送机构、矿粉送入机构和浸出矿浆-工艺水循环机构。矿粉送入机构包括风机6、气力输送设备5和计量螺旋给料机7,风机6与气力输送设备5连接,气力输送设备5与计量螺旋给料机7连接,矿粉通过气力输送设备5和计量螺旋给料机7与容器本体80上的矿粉进口804连接,矿粉进口804连接矿粉分散器88,矿粉通过气力输送设备5和计量螺旋给料机7传送至矿粉分散器88中。

54.浓酸传送机构包括依次连接的酸储罐4、螺杆泵3和微孔过滤器2,微孔过滤器2与容器本体80上的浓酸进口805连接,浓酸进口805连接输酸管82连接,浓酸由酸储罐4通过螺杆泵3提供动力经微孔过滤器2过滤后传送至输酸管82中。

55.浸出矿浆-工艺水循环机构包括依次连接的矿浆缓冲储槽12、第一输送泵91、沉降澄清槽11、浸出剂储槽10和第二输送泵92,矿浆缓冲储槽12的入口端与容器本体80底部的排浆口807连接,第二输送泵92与容器本体80上的工艺水入口806连接,工艺水入口806连接布液管817,沉降澄清槽11的澄清液出口与第二输送泵92连接并通过第二输送泵92将浸出剂工艺水传送至容器本体80的布液管817中。浸出后的物料从容器本体80底部的排浆口807排出,传送至矿浆缓冲储槽12,减小排出管路流量不均匀度,避免过大流量的产生,以适应工艺流程的需要;然后传送至沉降澄清槽11中进行沉降,使溶液与固体物质分离开,固体沉降物从系统中排出,将澄清液传送至浸出剂储槽10后循环送入容器本体80的布液管817中。

56.优选地,本实施例中的用于矿粉浓酸熟化-浸出的流程设备还包括蒸汽循环机构,蒸汽循环机构包括锅炉1和第三输送泵93,夹套83上端的导热介质出口809与锅炉1连接,第三输送泵93一端与锅炉1连接且另一端与夹套83下端的导热介质进口808连接。当浸出反应需要在特定的温度范围内时,容器本体80内的温度无法满足反应需求时,可以通过向夹套

83中通入热蒸汽对容器本体80进行加热来提高容器本体80内的温度。另外,夹套83内也可以通入其它传热介质进行换热,如:水、油等。

57.以上所述的仅为本发明的优选实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在不脱离本发明创造构思的前提下,还可做出若干变形和改进,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。