1.本发明涉及炊具生产技术领域,尤其涉及一种商用炒菜机内胆制造及装配方法。

背景技术:

2.现有的商用炒菜机中,为了保证长时间自动化炒菜,普遍使用不锈钢作为内胆原材料。而不锈钢材质,本身不粘性较差,在自动化炒菜时,糊锅严重不易清洗,同时在长时间使用后存在严重的变色发黄、划痕多,同时不锈钢在长时间使用后会有重金属析出,危害人体健康。钛金属不属于重金属,有抑菌性,因此钛是做炊具、餐具的一种非常好的选择。然而,钛硬度较低、耐磨性较差、导热性差,使用纯钛制作的锅具在使用过程中极易产生划痕,同时对食物的不粘效果差。并且在制备商用炒菜机的过程中,由于层状复合材料各层的延伸率不同,在进行180

°

卷边时极易发生分层或断裂的问题,导致商用炒菜机的成品率低,质量不稳定。

3.因此,如何提高炒菜机的表面硬度和食物不粘性,同时提高炒菜机的质量稳定性,成为本领域亟待解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种商用炒菜机内胆制造及装配方法,本发明提供的制造及装配方法制备的炒菜机具有导热性能好,表面硬度高,不粘性能好的特点,同时采用了特殊的连接方式将内胆与旋转基座进行连接装配,克服了由于层状复合材料各层的延伸率不同,在进行180

°

卷边时极易发生分层或断裂的问题,提高了炒菜机的质量稳定性。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种商用炒菜机内胆制造及装配方法,包括以下步骤:

7.(1)以纯钛粉为原料,在炒菜机内胆的内表面喷涂钛层;

8.(2)以复合粉末为原料,在所述步骤(1)得到的钛层的表面喷涂复合层;按质量百分比计,所述复合粉末的组成包括:al2o3:30~50%,tio2:25~45%,fe3o4:9~15%和tic:1~5%;

9.(3)对所述步骤(2)得到的复合层依次进行打磨、清洗和紫外线预照射,得到预处理复合层;

10.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时注入碳离子,得到不粘性好的炒菜机内胆;

11.(5)将所述步骤(4)得到的不粘性好的炒菜机内胆通过爆炸复合的方式装配到炒菜机中,得到不粘性好的炒菜机。

12.优选地,所述步骤(1)中的炒菜机内胆为铝制内胆或内表面为铝的钢铝复合内胆。

13.优选地,所述步骤(1)中纯钛粉的粒度为100~325目。

14.优选地,所述步骤(1)中喷涂钛层的喷涂方式为冷喷涂,所述冷喷涂采用的工作气体为氮气或氦气,冷喷涂的喷涂气压为4~6mpa。

15.优选地,所述步骤(1)中钛层的厚度为0.3~0.6mm。

16.优选地,所述步骤(2)中复合粉末的粒径为15~45μm。

17.优选地,所述步骤(2)中喷涂复合层的喷涂方式为热喷涂法。

18.优选地,所述步骤(2)中复合层的厚度为150~300μm,复合层的维氏硬度>600hv。

19.优选地,所述步骤(5)中爆炸复合的具体操作为:在不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上。

20.本发明提供了上述技术方案所述商用炒菜机内胆制造及装配方法制备得到的不粘性好的炒菜机。

21.本发明提供了一种商用炒菜机内胆制造及装配方法,包括以下步骤:(1)以纯钛粉为原料,在炒菜机内胆的内表面喷涂钛层;(2)以复合粉末为原料,在所述步骤(1)得到的钛层的表面喷涂复合层;按质量百分比计,所述复合粉末的组成包括:al2o3:30~50%,tio2:25~45%,fe3o4:9~15%和tic:1~5%;(3)对所述步骤(2)得到的复合层依次进行打磨、清洗和紫外线预照射,得到预处理复合层;(4)对所述步骤(3)得到的预处理复合层进行照射,同时注入碳离子,得到不粘性好的炒菜机内胆;(5)将所述步骤(4)得到的不粘性好的炒菜机内胆通过爆炸复合的方式装配到炒菜机中,得到不粘性好的炒菜机。本发明先在炒菜机内胆的内表面喷涂钛层,致密的钛层隔绝了铝层与外界的接触,可以避免铝层因氧化等而腐蚀,接着在钛层表面制备复合层,复合层中的tio2具有高硬度,提高了内胆内表面的耐磨性,同时引入tic可以进一步提高复合层的硬度,使复合层的维氏硬度达到600hv以上,此外配合加入的al2o3和fe3o4不仅可以降低复合粉的成本,还可以形成fealtio5之类的陶瓷化合物,进一步改善复合层的力学性能;通过控制复合层中各组分的用量可以调整复合层的颜色,使内胆的内表面颜色在蓝色和黑色区间可调节;在复合层中进行离子注入可以降低表面摩擦系数,以提高对食物的不粘效果;通过爆炸复合的方式将内胆装配到炒菜机中,解决了现有技术中通过卷边连接时,由于层状复合材料各层的延伸率不同,在进行180

°

卷边时极易发生分层或断裂的问题,提高了炒菜机的质量稳定性。实施例的结果显示,本发明提供的炒菜机内胆的内表面的维式硬度hv

0.2

>600hv,滑动摩擦系数<0.35。

附图说明

22.图1为本发明提供的炒菜机的装配示意图;

23.图中,1为旋转基座,2为m型间隙支座,3为内胆,4为炸药,5为纸边框,6为金属边框及凸台;

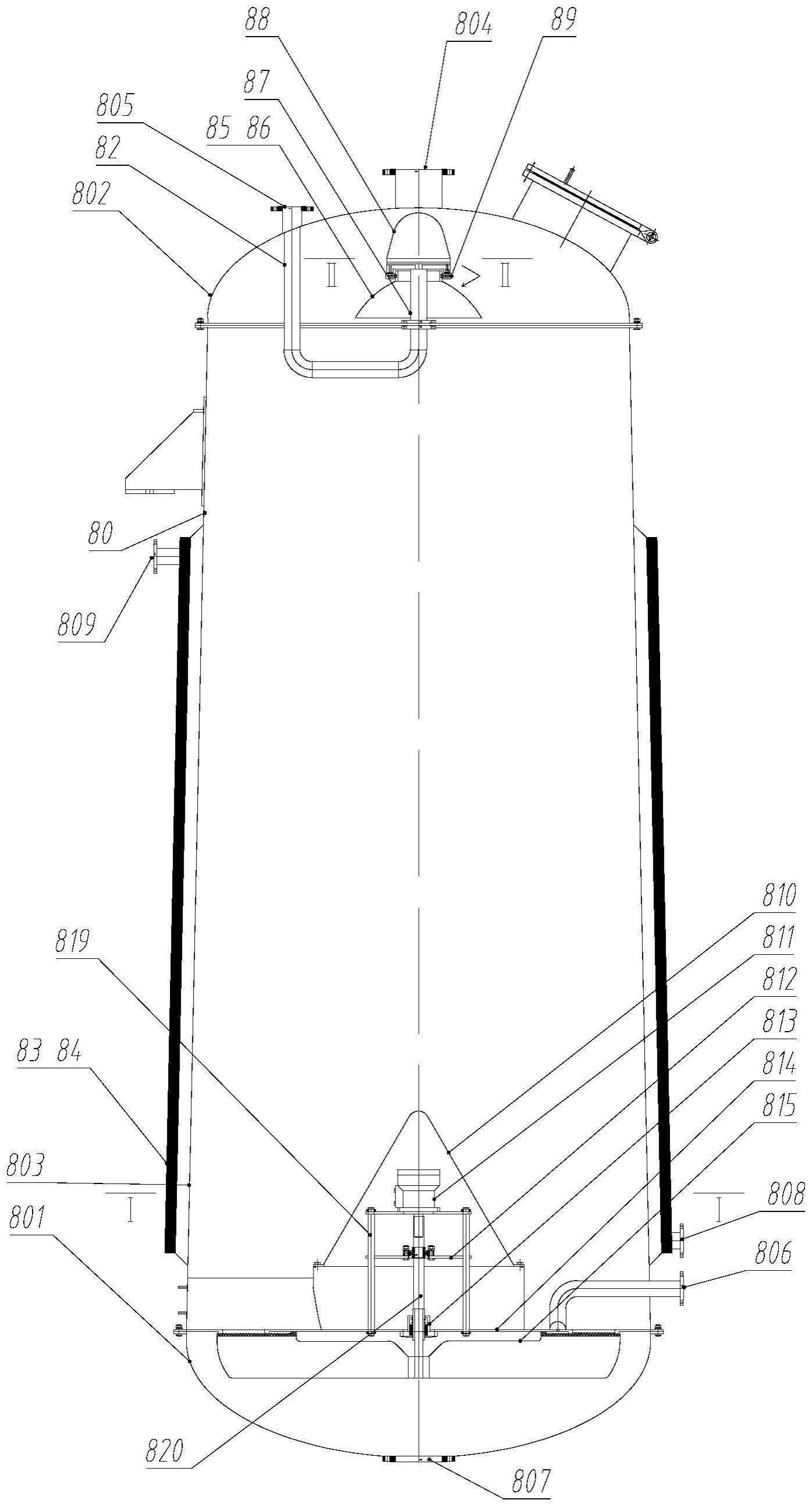

24.图2为本发明提供的炒菜机的主视图;

25.图3为本发明提供的炒菜机的整体示意图。

具体实施方式

26.本发明提供了一种商用炒菜机内胆制造及装配方法,包括以下步骤:

27.(1)以纯钛粉为原料,在炒菜机内胆的内表面喷涂钛层;

28.(2)以复合粉末为原料,在所述步骤(1)得到的钛层的表面喷涂复合层;按质量百分比计,所述复合粉末的组成包括:al2o3:30~50%,tio2:25~45%,fe3o4:9~15%和tic:1~5%;

29.(3)对所述步骤(2)得到的复合层依次进行打磨、清洗和紫外线预照射,得到预处理复合层;

30.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时注入碳离子,得到不粘性好的炒菜机内胆;

31.(5)将所述步骤(4)得到的不粘性好的炒菜机内胆通过爆炸复合的方式装配到炒菜机中,得到不粘性好的炒菜机。

32.本发明以纯钛粉为原料,在炒菜机内胆的内表面喷涂钛层。在本发明中,所述喷涂钛层的工艺优选不在炒菜机内胆的外沿上实施。

33.在本发明中,所述炒菜机内胆优选为铝制内胆或内表面为铝的钢铝复合内胆。本发明对所述炒菜机内胆的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品或者自行制备均可。

34.在本发明中,所述炒菜机内胆在使用前优选对炒菜机内胆的内表面进行喷砂处理。本发明对所述喷砂处理的具体操作没有特殊的限定,采用本领域技术人员熟知的工艺即可。本发明通过对炒菜机内胆的内表面进行喷砂处理,可以去除内表面的氧化层,从而使钛层与炒菜机内胆的内表面结合地更加牢固。

35.在本发明中,所述纯钛粉的粒度优选为100~325目,更优选为125~300目。本发明通过控制纯钛粉的粒度,可以提高钛层的致密度,进一步隔绝内胆内表面与外界的接触。

36.在本发明中,所述喷涂钛层的喷涂方式优选为冷喷涂;所述冷喷涂采用的工作气体优选为氮气或氦气;所述冷喷涂的喷涂气压优选为4~6mpa;所述冷喷涂的预热温度优选为600~800℃。本发明通过采用冷喷涂制备钛层,可以提高钛层与内胆内表面的结合力,使钛层更好的附着在内胆上不易脱落。

37.在本发明中,所述钛层的厚度优选为0.3~0.6mm,更优选为0.4~0.5mm。本发明通过控制钛层的厚度,可以进一步隔绝内胆内表面与外界的接触。

38.得到钛层后,本发明以复合粉末为原料,在所述钛层的表面喷涂复合层。在本发明中,所述喷涂复合层的工艺优选不在炒菜机内胆的外沿上实施。

39.在本发明中,按质量百分比计,所述复合粉末的组成优选包括:al2o3:30~50%,tio2:25~45%,fe3o4:9~15%和tic:1~5%,更优选为:al2o3:35~45%,tio2:30~40%,fe3o4:10~12%和tic:2~4%。在本发明中,所述复合粉末的粒径优选为15~45μm,更优选为18~42μm。本发明通过控制复合粉末中各组分的含量,可以进一步提高内胆内表面的硬度和耐磨性,同时使复合层的颜色在蓝色和黑色区间内可调,提高产品的区分度。

40.在本发明中,所述喷涂复合层的喷涂方式优选为热喷涂法。本发明对所述热喷涂法的具体方式以及工艺参数没有特殊的限定,采用本领域技术人员熟知的热喷涂法喷涂复合层即可。

41.在本发明中,所述复合层的厚度优选为150~300μm;所述复合层的维氏硬度优选>600hv。本发明通过控制复合层的厚度,可以显著提升内胆内表面硬度,增加内胆内表面的耐磨性。

42.得到复合层后,本发明对所述复合层依次进行打磨、清洗和紫外线预照射,得到预处理复合层。在本发明中,所述打磨、清洗和紫外线预照射的工艺优选不在炒菜机内胆的外沿上实施。

43.在本发明中,所述打磨优选为依次使用400目碳化硅砂轮和2000目碳化硅砂轮打磨,更优选为先使用400目碳化硅砂轮打磨,使复合层的表面粗糙度达到ra3.2以下,然后使用2000目碳化硅砂轮打磨,使复合层的表面粗糙度至ra1.0以下。本发明通过对复合层进行打磨,可以将内胆的内表面加工成为接近镜面效果,便于后续工序实施,同时增加美观度。

44.本发明对使用400目碳化硅砂轮打磨的操作没有特殊的限定,使复合层的表面粗糙度达到ra3.2以下即可。本发明对使用2000目碳化硅砂轮打磨的操作没有特殊的限定,使复合层的表面粗糙度至ra1.0以下即可。

45.在本发明中,所述清洗的操作优选为:使用加入去离子水的超声波设备进行清洗。本发明对所述清洗时设备的参数没有特殊的限定,能够将杂质清洗干净即可。本发明通过对炒菜机内胆进行清洗,可以将打磨后残留的杂质去除,避免这些杂质对内胆的内表面产生影响。

46.在本发明中,所述紫外线预照射的操作优选为在真空室中用紫外线进行预照射。在本发明中,所述真空室的压强优选为10-4

pa~102pa;所述紫外线预照射的时间优选为15~25min。本发明通过紫外线预照射提高工件表面活性。

47.得到预处理复合层后,本发明对所述预处理复合层进行紫外线照射,同时注入碳离子,得到不粘性好的炒菜机内胆。在本发明中,所述注入碳离子的工艺优选不在炒菜机内胆的外沿上实施。

48.在本发明中,所述紫外线照射的操作优选为在真空室中用紫外线进行照射。在本发明中,所述真空室的压强优选为10-4

pa~102pa。

49.在本发明中,所述注入碳离子的方式优选为离子注入法。在本发明中,所述离子注入法采用的离子源优选为电子回旋共振型;所述离子注入法中离子的加速电压优选为7.5~30kv;所述碳离子的注入量优选为3

×

10

17

/cm2~10

×

10

17

/cm2;所述碳离子的注入深度优选为0.3~1.2μm,更优选为0.5~1.0μm。本发明通过离子注入法在复合层中引入碳离子,降低了复合层摩擦系数,提高了对食物的不粘性。

50.得到不粘性好的炒菜机内胆后,本发明将所述不粘性好的炒菜机内胆通过爆炸复合的方式装配到炒菜机中,得到不粘性好的炒菜机。

51.在本发明中,所述爆炸复合的具体操作优选为:在不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上。

52.在本发明中,所述m型间隙支座的高度优选为4~8mm

53.在本发明中,所述炸药优选为铵油炸药或粉状乳化炸药。在本发明中,以质量百分比计,所述铵油炸药的组成优选为:原始铵油炸药:60~65wt.%,nacl:27.5~31.5wt.%,木粉:7.5~8.5wt.%;所述铵油炸药的密度优选为0.65~0.7g/cm3;所述铵油炸药的爆速优选为1950~2150m/s;所述铵油炸药的猛度优选为7.0mm~7.5mm铅柱。在本发明中,以质

量百分比计,所述粉状乳化炸药的组成优选为:原始粉状乳化炸药:62~67wt.%,石粉:26.5~30.5wt.%,木粉:6.5~7.5wt.%;所述粉状乳化炸药的密度优选为0.7~0.75g/cm3;所述粉状乳化炸药的爆速优选为2000~2200m/s;所述粉状乳化炸药的猛度优选为6.8mm~7.2mm铅柱。本发明对所述炸药的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

54.在本发明中,所述炸药的铺设高度优选为25~40mm。本发明通过控制炸药的铺设高度,可以保证在爆炸复合过程中炒菜机内胆的边部和旋转基座紧密连接。

55.本发明先在炒菜机内胆的内表面喷涂钛层,致密的钛层隔绝了铝层与外界的接触,可以避免铝层因氧化等而腐蚀,接着在钛层表面制备复合层,复合层中的tio2具有高硬度,提高了内胆内表面的耐磨性,同时引入tic可以进一步提高复合层的硬度,使复合层的维氏硬度达到600hv以上,此外配合加入的al2o3和fe3o4不仅可以降低复合粉的成本,还可以形成fealtio5之类的陶瓷化合物,进一步改善复合层的力学性能;通过控制复合层中各组分的用量可以调整复合层的颜色,使内胆的内表面颜色在蓝色和黑色区间可调节;在复合层中进行离子注入可以降低表面摩擦系数,以提高对食物的不粘效果;通过爆炸复合的方式将内胆装配到炒菜机中,解决了现有技术中通过卷边连接时,由于层状复合材料各层的延伸率不同,在进行180

°

卷边时极易发生分层或断裂的问题,提高了炒菜机的质量稳定性。

56.本发明提供了上述技术方案所述商用炒菜机内胆制造及装配方法制备得到的不粘性好的炒菜机。本发明制备的炒菜机具有摩擦系数低、不粘性能好、导热性能好且表面硬度高的特点,同时炒菜机的内胆颜色可调,可以增加客户的选择空间,提高产品的区分度。

57.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.一种商用炒菜机内胆制造及装配方法,由以下步骤组成:

60.(1)对炒菜机铝制内胆的内表面进行喷砂处理,然后以200目纯钛粉为原料,在炒菜机铝制内胆的内表面进行冷喷涂得到厚度为0.4mm的钛层;所述冷喷涂采用的工作气体为氦气,冷喷涂的喷涂气压为4mpa,冷喷涂的预热温度为650℃;

61.(2)以粒径为45μm的复合粉末为原料,在所述步骤(1)得到的钛层表面使用热喷涂法制备得到厚度为250μm的复合层;按质量百分比计,所述复合粉末的组成为:al2o3:40%,tio2:45%,fe3o4:12%和tic:3%;

62.(3)先使用400目碳化硅砂轮打磨所述步骤(2)得到的复合层,使复合层的表面粗糙度达到ra3.2以下,再用2000目碳化硅砂轮进一步打磨复合层,使复合层的表面粗糙度至ra1.0以下,然后使用加入去离子水的超声波设备进行清洗,最后在真空室中用紫外线进行预照射,得到预处理复合层;所述真空室的压强为102pa;所述紫外线预照射的时间为15min;

63.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时使用离子注入法向复合层中注入碳离子,得到不粘性好的炒菜机内胆;所述离子注入法采用的离子源为电子

回旋共振型;所述离子注入法中离子的加速电压为10kv;所述碳离子的注入量为4

×

10

17

/cm2;所述碳离子的注入深度为0.4μm;

64.(5)在所述步骤(4)得到的不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置高度为6mm的m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上,得到不粘性好的炒菜机;

65.所述炸药为铵油炸药;所述铵油炸药的组成为:原始铵油炸药:61.5wt.%,nacl:30.5wt.%,木粉:8wt.%;所述铵油炸药的密度为0.68g/cm3;所述铵油炸药的爆速为2050m/s;所述铵油炸药的猛度为7.2mm铅柱;所述炸药的铺设高度为25mm。

66.实施例1制备的炒菜机的装配示意图如图1所示:

67.图中,1为旋转基座,2为m型间隙支座,3为内胆,4为炸药,5为纸边框,6为金属边框及凸台。

68.实施例1制备的炒菜机的主视图如图2所示。

69.实施例1制备的炒菜机的整体示意图如图3所示。

70.实施例2

71.一种商用炒菜机内胆制造及装配方法,由以下步骤组成:

72.(1)对炒菜机钢铝复合内胆的内表面进行喷砂处理,然后以250目纯钛粉为原料,在炒菜机钢铝复合内胆的内表面进行冷喷涂得到厚度为0.3mm的钛层;所述冷喷涂采用的工作气体为氦气,冷喷涂的喷涂气压为5mpa,冷喷涂的预热温度为600℃;

73.(2)以粒径为30μm的复合粉末为原料,在所述步骤(1)得到的钛层表面使用热喷涂法制备得到厚度为300μm的复合层;按质量百分比计,所述复合粉末的组成为:al2o3:50%,tio2:30%,fe3o4:15%和tic:5%;

74.(3)先使用400目碳化硅砂轮打磨所述步骤(2)得到的复合层,使复合层的表面粗糙度达到ra3.2以下,再用2000目碳化硅砂轮进一步打磨复合层,使复合层的表面粗糙度至ra1.0以下,然后使用加入去离子水的超声波设备进行清洗,最后在真空室中用紫外线进行预照射,得到预处理复合层;所述真空室的压强为10-1

pa;所述紫外线预照射时间为25min;

75.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时使用离子注入法向复合层中注入碳离子,得到不粘性好的炒菜机内胆;所述离子注入法采用的离子源为电子回旋共振型;所述离子注入法中离子的加速电压为20kv;所述碳离子的注入量为5

×

10

17

/cm2;所述碳离子的注入深度为0.65μm;

76.(5)在所述步骤(4)得到的不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置高度为5mm的m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上,得到不粘性好的炒菜机;

77.所述炸药为铵油炸药;所述铵油炸药的组成为:原始铵油炸药:63.5wt.%,nacl:28wt.%,木粉:8.5wt.%;所述铵油炸药的密度为0.7g/cm3;所述铵油炸药的爆速为1980m/s;所述铵油炸药的猛度为7.3mm铅柱;所述炸药的铺设高度为28mm。

78.实施例3

79.一种商用炒菜机内胆制造及装配方法,由以下步骤组成:

80.(1)对炒菜机铝制内胆的内表面进行喷砂处理,然后以200目纯钛粉为原料,在炒菜机铝制内胆的内表面进行冷喷涂得到厚度为0.6mm的钛层;所述冷喷涂采用的工作气体为氦气,冷喷涂的喷涂气压为6mpa,冷喷涂的预热温度为700℃;

81.(2)以粒径为45μm的复合粉末为原料,在所述步骤(1)得到的钛层表面使用热喷涂法制备得到厚度为200μm的复合层;按质量百分比计,所述复合粉末的组成为:al2o3:45%,tio2:41.5%,fe3o4:10%和tic:3.5%;(3)先使用400目碳化硅砂轮打磨所述步骤(2)得到的复合层,使复合层的表面粗糙度达到ra3.2以下,再用2000目碳化硅砂轮进一步打磨复合层,使复合层的表面粗糙度至ra1.0以下,然后使用加入去离子水的超声波设备进行清洗,最后在真空室中用紫外线进行预照射,得到预处理复合层;所述真空室的压强为102pa;所述紫外线预照射的时间为15min;

82.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时使用离子注入法向复合层中注入碳离子,得到不粘性好的炒菜机内胆;所述离子注入法采用的离子源为电子回旋共振型;所述离子注入法中离子的加速电压为20kv;所述碳离子的注入量为6

×

10

17

/cm2;所述碳离子的注入深度为0.7μm;

83.(5)在所述步骤(4)得到的不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置高度为6mm的m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上,得到不粘性好的炒菜机;

84.所述炸药为粉状乳化炸药;所述粉状乳化炸药的组成为:原始粉状乳化炸药:65wt.%,石粉:27.5wt.%,木粉:7.5wt.%;所述粉状乳化炸药的密度为0.7~0.75g/cm3;所述粉状乳化炸药的爆速为2100m/s;所述粉状乳化炸药的猛度为7mm铅柱;所述炸药的铺设高度为35mm。

85.实施例4

86.一种商用炒菜机内胆制造及装配方法,由以下步骤组成:

87.(1)对炒菜机钢铝复合内胆的内表面进行喷砂处理,然后以325目纯钛粉为原料,在炒菜机钢铝复合内胆的内表面进行冷喷涂得到厚度为0.5mm的钛层;所述冷喷涂采用的工作气体为氦气,冷喷涂的喷涂气压为5.5mpa,冷喷涂的预热温度为680℃;

88.(2)以粒径为45μm的复合粉末为原料,在所述步骤(1)得到的钛层表面使用热喷涂法制备得到厚度为160μm的复合层;按质量百分比计,所述复合粉末的组成为:al2o3:35%,tio2:45%,fe3o4:15%和tic:5%;(3)先使用400目碳化硅砂轮打磨所述步骤(2)得到的复合层,使复合层的表面粗糙度达到ra3.2以下,再用2000目碳化硅砂轮进一步打磨复合层,使复合层的表面粗糙度至ra1.0以下,然后使用加入去离子水的超声波设备进行清洗,最后在真空室中用紫外线进行预照射,得到预处理复合层;所述真空室的压强为10-3

pa;所述紫外线预照射时间为15min;

89.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时使用离子注入法向复合层中注入碳离子,得到不粘性好的炒菜机内胆;所述离子注入法采用的离子源为电子

回旋共振型;所述离子注入法中离子的加速电压为15kv;所述碳离子的注入量为4

×

10

17

/cm2;所述碳离子的注入深度为0.5μm;

90.(5)在所述步骤(4)得到的不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置高度为7mm的m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上,得到不粘性好的炒菜机;

91.所述炸药为粉状乳化炸药;所述粉状乳化炸药的组成为:原始粉状乳化炸药:65wt.%,石粉:28.5wt.%,木粉:6.5wt.%;所述粉状乳化炸药的密度为0.71g/cm3;所述粉状乳化炸药的爆速为2150m/s;所述粉状乳化炸药的猛度为6.9mm铅柱;所述炸药的铺设高度为38mm。

92.实施例5

93.一种商用炒菜机内胆制造及装配方法,由以下步骤组成:

94.(1)对炒菜机钢铝复合内胆的内表面进行喷砂处理,然后以200目纯钛粉为原料,在炒菜机钢铝复合内胆的内表面进行冷喷涂得到厚度为0.3mm的钛层;所述冷喷涂采用的工作气体为氦气,冷喷涂的喷涂气压为5mpa,冷喷涂的预热温度为720℃;

95.(2)以粒径为45μm的复合粉末为原料,在所述步骤(1)得到的钛层表面使用热喷涂法制备得到厚度为240μm的复合层;按质量百分比计,所述复合粉末的组成为:al2o3:42.5%,tio2:44.5%,fe3o4:11.5%和tic:1.5%;(3)先使用400目碳化硅砂轮打磨所述步骤(2)得到的复合层,使复合层的表面粗糙度达到ra3.2以下,再用2000目碳化硅砂轮进一步打磨复合层,使复合层的表面粗糙度至ra1.0以下,然后使用加入去离子水的超声波设备进行清洗,最后在真空室中用紫外线进行预照射,得到预处理复合层;所述真空室的压强为10-4

pa;所述紫外线预照射时间为25min;

96.(4)对所述步骤(3)得到的预处理复合层进行紫外线照射,同时使用离子注入法向复合层中注入碳离子,得到不粘性好的炒菜机内胆;所述离子注入法采用的离子源为电子回旋共振型;所述离子注入法中离子的加速电压为25kv;所述碳离子的注入量为9

×

10

17

/cm2;所述碳离子的注入深度为1.0μm;

97.(5)在所述步骤(4)得到的不粘性好的炒菜机内胆的外沿点焊接金属挡板及凸台结构,内沿以纸板做为纸边框,然后将炒菜机内胆放置在旋转底座上,中间放置高度为8mm的m型间隙支座,在金属挡板和纸板的空隙放置炸药,并在凸台部位起爆,起爆后炒菜机内胆的边部和旋转基座紧密连接,通过压力机整形后,切除边缘部分,得到炒菜机内胆与旋转基座相连的整体结构,最后将整体结构安装到炒菜机上,得到不粘性好的炒菜机;

98.所述炸药为铵油炸药;所述铵油炸药的组成为:原始铵油炸药:60.5wt.%,nacl:31.5wt.%,木粉:8wt.%;所述铵油炸药的密度为0.66g/cm3;所述铵油炸药的爆速为2100m/s;所述铵油炸药的猛度为7.0mm铅柱;所述炸药的铺设高度为29mm。

99.实施例1~5均得到了具有高耐磨性、高抗变色型、良好导热性及良好食物不粘性能的商用炒菜机内胆一体式机构。

100.对比例1

101.304不锈钢样品

102.对比例2

103.ta1钛样品

104.对实施例1~5制备得到的炒菜机内胆内表面以及现有的炒菜机样品内胆内表面的性能进行测试,其结果如表1所示:

105.表1实施例1~5和对比例1~2提供的炒菜机内胆内表面的性能

[0106][0107]

由表1可以看出,本发明制备的炒菜机内胆内表面的维氏硬度明显高于现有技术中以不锈钢或者钛层作为炒菜机内胆内表面时的硬度,同时滑动摩擦系数明显降低,说明本发明的技术方案可以大幅度提高炒菜机内胆内表面的硬度和耐磨性,同时使其具有很好的不粘性能。

[0108]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。