1.本实用新型涉及机械工具技术领域,是一种管件热熔对接装置。

背景技术:

2.在现代建筑安装中,大量使用各类塑料管材,热熔焊接是常用的施工方法,但塑料热熔焊接技术要求较高,工作效率低。一些不太熟练的工人常因焊接时间掌握不好、管件对得不正而导致焊接不牢固,甚至出现虚焊等情况,影响了施工质量。

技术实现要素:

3.本实用新型提供了一种管件热熔对接装置,克服了上述现有技术之不足,其能有效解决现有塑料管材进行热熔焊接时无专用辅助工具的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种管件热熔对接装置包括手柄、对接装置和热熔装置,手柄包括第一固定杆、第二固定杆、第三固定杆和第四固定杆,第一固定杆前端与第二固定杆后端固定安装在一起,第三固定杆前端与第四固定杆后端固定安装在一起,第一固定杆和第四固定杆均呈前高后低状倾斜,第二固定杆和第三固定杆均呈前低后高状倾斜,第一固定杆右侧设有第三固定杆,第一固定杆前部与第三固定杆前部铰接在一起;对接装置包括对接臂、左夹具、右夹具、前齿条、后齿条、传动齿轮和驱动装置,第一固定杆后端固定安装有对接臂,对接臂呈开口向后的u字形,对接臂左部上侧前后间隔设有第一限位导向槽和第二限位导向槽,对应第一限位导向槽和第二限位导向槽位置的对接臂右部上侧分别设有第三限位导向槽和第四限位导向槽,第一限位导向槽内限位安装有右部限位安装于第三限位导向槽内的前齿条,前齿条后侧设有第一传动齿,前齿条左端上侧设有左夹具,第二限位导向槽内限位安装有右部限位安装于第四限位导向槽内的后齿条,后齿条前侧设有第二传动齿,后齿条右端上侧设有右夹具,对应前齿条与后齿条之间设有传动齿轮,传动齿轮前侧与第一传动齿相啮合,传动齿轮后侧与第二传动齿相啮合,对接臂后部下方设有与传动齿轮传动连接在一起的驱动装置;热熔装置包括热熔板、第一热熔头和第二热熔头,第三固定杆后端固定安装有热熔板,热熔板左侧中央设有第一热熔头,热熔板右侧中央设有第二热熔头。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述左夹具可包括上弧形板、下弧形板、前连接耳板、后连接耳板和连接螺栓,上弧形板呈开口向下半圆弧形,下弧形板呈开口向上半圆弧形,上弧形板前端下侧和下弧形板前端上侧均设有前连接耳板,两个前连接耳板均通过连接螺栓固定安装在一起,上弧形板后端下侧和下弧形板后端上侧均设有后连接耳板,两个后连接耳板均通过连接螺栓固定安装在一起;右夹具与左夹具结构相同且呈左右对称分布。

7.上述对接装置还可包括左固定板和右固定板,前齿条左端上侧通过左连接板固定安装有左夹具,后齿条右端上侧通过右连接板固定安装有右夹具。

8.上述对接装置还可包括第一限位导向块和第二限位导向块,前齿条下侧设有对应

位置位于第一限位导向槽和第三限位导向槽内的第一限位导向块,后齿条下侧设有对应位置位于第二限位导向槽和第四限位导向槽内的第二限位导向块;第一限位导向块和第二限位导向块均呈t形或燕尾形,第一限位导向槽、第二限位导向槽、第三限位导向槽和第四限位导向槽均为t形槽或燕尾槽。

9.本实用新型结构合理而紧凑,使用方便,通过同心设置的左夹具和右夹具,实现两根待热熔管件同心对正;通过设置前齿条、后齿条和传动齿轮,实现左夹具和右夹具同步移动;通过设置手柄,便于操作对接及热熔,具有省力、高效和可靠的特点。

附图说明

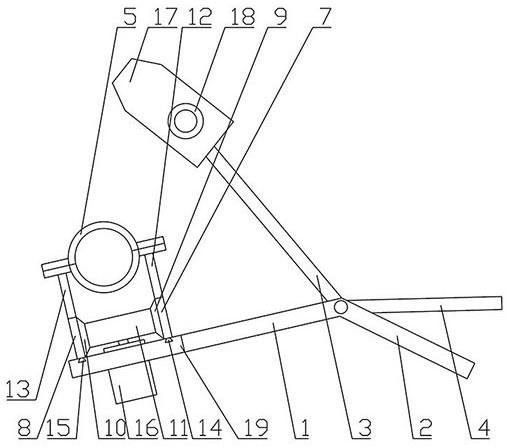

10.附图1为本实用新型实施例1至4的左视结构示意图。

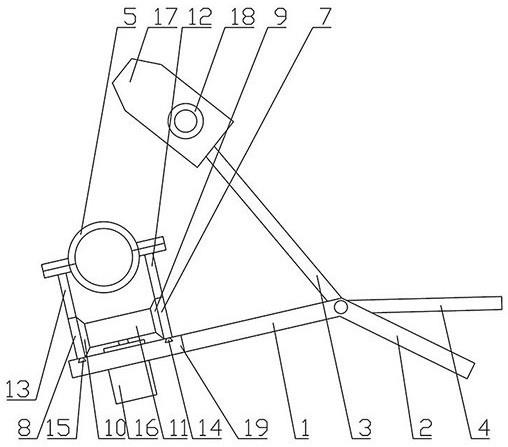

11.附图2为附图1在使用状态下的左视结构示意图。

12.附图3为附图1中对接装置的俯视结构示意图。

13.附图中的编码分别为:1为第一固定杆,2为第二固定杆,3为第三固定杆,4为第四固定杆,5为左夹具,6为右夹具,7为前齿条,8为后齿条,9为第一传动齿,10为第二传动齿,11为传动齿轮,12为左固定板,13为右固定板,14为第一限位导向块,15为第二限位导向块,16为驱动装置,17为热熔板,18为第一热熔头,19为对接臂。

具体实施方式

14.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

15.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

16.下面结合实施例及附图对本实用新型作进一步描述:

17.实施例1:如附图1、2、3所示,该管件热熔对接装置包括手柄、对接装置和热熔装置,手柄包括第一固定杆1、第二固定杆2、第三固定杆3和第四固定杆4,第一固定杆1前端与第二固定杆2后端固定安装在一起,第三固定杆3前端与第四固定杆4后端固定安装在一起,第一固定杆1和第四固定杆4均呈前高后低状倾斜,第二固定杆2和第三固定杆3均呈前低后高状倾斜,第一固定杆1右侧设有第三固定杆3,第一固定杆1前部与第三固定杆3前部铰接在一起;对接装置包括对接臂19、左夹具5、右夹具6、前齿条7、后齿条8、传动齿轮11和驱动装置16,第一固定杆1后端固定安装有对接臂19,对接臂19呈开口向后的u字形,对接臂19左部上侧前后间隔设有第一限位导向槽和第二限位导向槽,对应第一限位导向槽和第二限位导向槽位置的对接臂19右部上侧分别设有第三限位导向槽和第四限位导向槽,第一限位导向槽内限位安装有右部限位安装于第三限位导向槽内的前齿条7,前齿条7后侧设有第一传动齿9,前齿条7左端上侧设有左夹具5,第二限位导向槽内限位安装有右部限位安装于第四限位导向槽内的后齿条8,后齿条8前侧设有第二传动齿10,后齿条8右端上侧设有右夹具6,对应前齿条7与后齿条8之间设有传动齿轮11,传动齿轮11前侧与第一传动齿9相啮合,传动齿轮11后侧与第二传动齿10相啮合,对接臂19后部下方设有与传动齿轮11传动连接在一起的驱动装置16;热熔装置包括热熔板17、第一热熔头18和第二热熔头,第三固定杆3后端固

定安装有热熔板17,热熔板17左侧中央设有第一热熔头18,热熔板17右侧中央设有第二热熔头。

18.在使用过程中,通过同心设置的左夹具5和右夹具6,实现两根待热熔管件同心对正;通过设置前齿条7、后齿条8和传动齿轮11,实现左夹具5和右夹具6同步移动;通过设置手柄,便于操作对接及热熔。

19.本实用新型具体的实施过程可为:

20.(1)未捏动第四固定杆4使其顺时针转动时,热熔装置位于左夹具5和右夹具6之间;

21.(2)在左夹具5和右夹具6内分别装入待热熔管件;

22.(3)驱动装置16驱动传动齿轮11使左夹具5向右移动,右夹具6向左移动,直至左夹具5内的待热熔管件右端位于第一热熔头18外侧,右夹具6内的待热熔管件左端位于第二热熔头内侧;

23.(4)待热熔管件端部热熔成型;

24.(5)驱动装置16驱动传动齿轮11使左夹具5向左移动,右夹具6向右移动,直至左夹具5内的待热熔管件右端远离第一热熔头18,右夹具6内的待热熔管件左端远离第二热熔头;

25.(6)捏动第四固定杆4,使热熔装置随第三固定杆3及第四固定杆4顺时针转动,并远离左夹具5和右夹具6之间;

26.(7)驱动装置16驱动传动齿轮11使左夹具5向右移动,右夹具6向左移动,直至左夹具5内的待热熔管件右端位于右夹具6内的待热熔管件左端外侧;

27.(8)冷却后,拆开左夹具5和右夹具6,将热熔后一体的管件取出;

28.(9)驱动装置16驱动传动齿轮11使左夹具5向左移动,右夹具6向右移动,回复到初始位置;

29.(10)松开第四固定杆4,使第三固定杆3及第四固定杆4在热熔装置重力作用下逆时针转动复位至左夹具5和右夹具6之间。

30.可根据实际需要,对上述管件热熔对接装置作进一步优化或/和改进:

31.实施例2:如附图1、2、3所示,左夹具5包括上弧形板、下弧形板、前连接耳板、后连接耳板和连接螺栓,上弧形板呈开口向下半圆弧形,下弧形板呈开口向上半圆弧形,上弧形板前端下侧和下弧形板前端上侧均设有前连接耳板,两个前连接耳板均通过连接螺栓固定安装在一起,上弧形板后端下侧和下弧形板后端上侧均设有后连接耳板,两个后连接耳板均通过连接螺栓固定安装在一起;右夹具6与左夹具5结构相同且呈左右对称分布。在使用过程中,左夹具5和右夹具6通过采用抱箍的结构,便于将管件装入并夹紧固定。

32.实施例3:如附图1、2、3所示,对接装置还包括左固定板12和右固定板13,前齿条7左端上侧通过左连接板固定安装有左夹具5,后齿条8右端上侧通过右连接板固定安装有右夹具6。在使用过程中,通过这样的设置,便于左夹具5与前齿条7安装在一起,便于右夹具6与后齿条8安装在一起,从而避免左夹具5与右夹具6发生位置干涉。

33.实施例4:如附图1、2、3所示,对接装置还包括第一限位导向块14和第二限位导向块15,前齿条7下侧设有对应位置位于第一限位导向槽和第三限位导向槽内的第一限位导向块14,后齿条8下侧设有对应位置位于第二限位导向槽和第四限位导向槽内的第二限位

导向块15;第一限位导向块14和第二限位导向块15均呈t形或燕尾形,第一限位导向槽、第二限位导向槽、第三限位导向槽和第四限位导向槽均为t形槽或燕尾槽。在使用过程中,通过这样的设置,便于前齿条7和后齿条8左右移动。

34.以上技术特征构成了本实用新型的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。