1.本发明属于预拌混凝土技术领域,特别涉及一种节能型预拌混凝土用的配料装置及配料方法。

背景技术:

2.混凝土是指由胶凝材料将集料胶结成整体的工程复合材料的统称,通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料,与水按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程,而配料装置则是将混凝土的配料进行预拌混,为后续进行搅拌形成混凝土时降低作业时间。

3.目前,公告号为:cn114290528a的中国发明,公开了一种节能预拌混凝土用配料机构,此申请涉及一种节能预拌混凝土用配料机构,涉及混凝土技术领域,其包括配料箱和主送料管,主送料管与配料箱相连通,主送料管连通设置有辅送料管,相较于相关技术,提高了配料输送量的准确性。

4.现有的节能型预拌混凝土用的配料装置及配料方法在使用的时候有以下缺点:

5.1、在进行预拌混凝土配料时,其配料装置无法对混凝土配料进行分类的称重使用,因此难以做到按不同的比例控制配料配比重量,从而无法保证其预拌凝土配料预拌混后的标准程度;

6.2、在对混凝土配料进行预拌混时,不能将混凝土配料进行快速的分散,容易成堆的掉落,以及无法实现边输送边预拌混混凝土配料的使用,同时在将混凝土配料预拌混完成后无法直接的转送至混凝土搅拌设备的情况。

技术实现要素:

7.本发明的目的在于针对现有的一种节能型预拌混凝土用的配料装置及配料方法,其优点是:

8.1、进行预拌混凝土配料时,能对混凝土配料进行分类的称重使用,因此可以做到按不同的比例控制配料配比重量,从而可以保证其预拌凝土配料预拌混后的标准程度;

9.2、在对混凝土配料进行预拌混时,可将混凝土配料进行快速的分散,避免成堆的掉落,降低预混的速度,以及可以实现边输送边预拌混混凝土配料,同时在将混凝土配料预拌混完成后可直接的转送至混凝土搅拌设备的内部进行直接的使用。

10.本发明的上述技术目的是通过以下技术方案得以实现的:一种节能型预拌混凝土用的配料装置,包括预配框,所述预配框的顶部设置有进料称重机构,所述预配框的内部设置有配料输送机构;

11.所述进料称重机构包括合并组件、碎石称重组件、砂称重组件、水泥称重组件和推送组件,所述合并组件栓接在预配框的顶部,所述碎石称重组件、砂称重组件、水泥称重组件依次设置在合并组件顶部的后侧并连通,所述推送组件分别设置在碎石称重组件、砂称重组件、水泥称重组件内部的后侧,所述配料输送机构包括散料组件、混料组件和输料组

件,所述散料组件设置在合并组件内部后侧的中间,所述混料组件设置在预配框的内部,所述输料组件设置在混料组件的前侧并连通。

12.采用上述技术方案,通过设置进料称重机构,经过预配框与顶部的合并组件进行栓接,以此来实现对合并组件顶部后侧的碎石称重组件、砂称重组件和水泥称重组件进行支撑并且相互之间处于连通的状态,然后分别采用碎石称重组件、砂称重组件和水泥称重组件可以分别实现对制备混凝土配料的碎石、砂子和水泥进行存放,并且还可对处于碎石称重组件、砂称重组件和水泥称重组件内部的碎石、砂子和水泥进行称重,以此经过碎石称重组件、砂称重组件和水泥称重组件内部设置的推送组件进行分别推动碎石、砂子和水泥时,从而可以根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过合并组件的内部散落在预配框的内部,以此便于后续的预拌混凝土配料的使用,并使得后续生产混凝土时能够更加的标准,通过设置配料输送机构,称重配比后的碎石、砂子和水泥在落至合并组件的内部时,会经过处于合并组件内部的中间的散料组件,而散料组件在处于启动的状态时,会对下落的碎石、砂子和水泥进行快速的转动打散,以此避免碎石、砂子和水泥呈堆状落至预配框内部的底部,然后散落的碎石、砂子和水泥在落至预配框内部的底部后会经过启动的混料组件进行转动带动碎石、砂子和水泥进行输送的同时进行混合,然后在混料组件持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,接着混料组件再将预混后的混凝土配料输送至输料组件的内部,然后经过输料组件可以实现直接的将预混完成的混凝土配料直接转运给混凝土搅拌设备,整体以持续不断输送的同时完成混凝土配料的预混,比起直接对混凝土配料进行搅混,进而实现节能的效果。

13.本发明进一步设置为:所述合并组件包括合并框、连接板和入料口,所述合并框设置在预配框的顶部,所述连接板分别栓接在合并框和预配框的两侧,所述入料口分别开设在合并框顶部后侧的左侧、中间和右侧。

14.采用上述技术方案,通过设置合并框、连接板和入料口,经过将合并框置于预配框的顶部,然后利用连接板将合并框和预配框进行固定,接着在合并框的顶部开设入料口,以便于后续进入混凝土配料的使用。

15.本发明进一步设置为:所述碎石称重组件包括存石框、第一称重器、第一显示器和第一下料口,所述存石框栓接在合并框顶部后侧的左侧,所述第一称重器栓接在存石框内部的底侧,所述第一显示器栓接在存石框的前侧,所述第一显示器与第一称重器电性连接,所述第一下料口开设在存石框内部底侧的前侧并与左侧入料口连通。

16.采用上述技术方案,通过设置存石框、第一称重器、第一显示器和第一下料口,经过在合并框顶部后侧的左侧栓接存石框,并使得存石框内部底侧的第一下料口与左侧入料口进行连通,然后在向存石框内部进行投放碎石时,可以经过第一称重器来对碎石的重量进行称重,并且将称重得出碎石重量显示在存石框前侧的第一显示器上,以此便于后续混料时加料的使用。

17.本发明进一步设置为:所述砂称重组件包括存砂框、第二称重器、第二显示器和第二下料口,所述存砂框栓接在合并框顶部后侧的中间,所述第二称重器栓接在存砂框内部的底侧,所述第二显示器栓接在存砂框的前侧,所述第二显示器与第二称重器电性连接,所述第二下料口开设在存砂框内部底侧的前侧并与中间入料口连通。

18.采用上述技术方案,通过设置存砂框、第二称重器、第二显示器和第二下料口,在

合并框顶部后侧的中间栓接存砂框,并使得存砂框内部底侧的第二下料口与中间入料口进行连通,然后在向存砂框内部进行投放砂子时,可以经过第二称重器来对砂子的重量进行称重,并且将称重得出砂子重量显示在存砂框前侧的第二显示器上,以此便于后续混料时加料的使用。

19.本发明进一步设置为:所述水泥称重组件包括存泥框、第三称重器、第三显示器和第三下料口,所述存泥框栓接在合并框顶部后侧的右侧,所述第三称重器栓接在存泥框内部的底侧,所述第三显示器栓接在存泥框的前侧,所述第三显示器与第三称重器电性连接,所述第三下料口开设在存泥框内部底侧的前侧并与右侧入料口连通。

20.采用上述技术方案,通过设置存泥框、第三称重器、第三显示器和第三下料口,在合并框顶部后侧的右侧栓接存泥框,并使得存泥框内部底侧的第三下料口与右侧入料口进行连通,然后在向存泥框内部进行投放水泥时,可以经过第三称重器来对水泥的重量进行称重,并且将称重得出水泥重量显示在存泥框前侧的第三显示器上,以此便于后续混料时加料的使用。

21.本发明进一步设置为:所述推送组件包括推送液压缸和推送板,所述推送液压缸分别栓接在存石框、存砂框和存泥框的后侧,所述推送液压缸的伸缩端分别贯穿存石框、存砂框和存泥框的后侧,所述推送板分别滑动连接在存石框、存砂框和存泥框内部的后侧并与推送液压缸的伸缩端栓接。

22.采用上述技术方案,通过设置推送液压缸和推送板,经过分别启动存石框、存砂框和存泥框后侧的推送液压缸来推动处于存石框、存砂框和存泥框内部后侧的推送板,以此可以实现分别对存石框、存砂框和存泥框内部的碎石、砂子和水泥进行推送,并可根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过第一下料口、第二下料口和第三下料口经过合并框开设的入料口进入合并框的内部,以此便于后续的预拌混凝土配料的使用,并使得后续生产混凝土时能够更加的标准。

23.本发明进一步设置为:所述散料组件包括散料电机、连接轴和镂空散料板,所述散料电机栓接在合并框右侧的后侧,所述散料电机的输出端贯穿合并框的右侧,所述连接轴的右侧与散料电机的输出端栓接,所述连接轴的左侧转动连接在合并框内部的左侧,所述镂空散料板分别焊接在连接轴的顶部和底部。

24.采用上述技术方案,通过设置散料电机、连接轴和镂空散料板,在称重配比后的碎石、砂子和水泥经过合并框开设的入料口进入合并框的内部时,经过合并框右侧的散料电机驱动处于合并框内部的连接轴并带动镂空散料板来对下落的碎石、砂子和水泥进行快速的转动打散,以来实现碎石、砂子和水泥呈散落状落至预配框内部的底部。

25.本发明进一步设置为:所述混料组件包括混料电机、转动轴、螺纹混料叶片和出料管,所述混料电机栓接在预配框的后侧,所述混料电机的输出端贯穿预配框的后侧,所述转动轴的后侧与混料电机的输出端栓接,所述转动轴的前侧贯穿预配框的前侧,所述螺纹混料叶片焊接在转动轴的外侧,所述螺纹混料叶片与预配框内部的底侧接触,所述出料管焊接在预配框的前侧并处于前侧螺纹混料叶片的外侧。

26.采用上述技术方案,通过设置混料电机、转动轴、螺纹混料叶片和出料管,散落的碎石、砂子和水泥在落至预配框内部的底部后,经过预配框后侧的混料电机驱动预配框内部的转动轴和螺纹混料叶片进行转动,从而实现螺纹混料叶片在预配框内部的底部转动时

同时带动碎石、砂子和水泥进行输送的同时再混合,然后在混料组件持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,然后再将预混后的混凝土配料经过出料管进行输送。

27.本发明进一步设置为:所述输料组件包括转料管、转料电机和转料螺纹轴,所述转料管后侧的底部与出料管的前侧焊接并连通,所述转料电机栓接在转料管的底部,所述转料电机的输出端贯穿转料管的底部,所述转料螺纹轴的后侧与转料电机的输出端栓接,所述转料螺纹轴的顶部贯穿转料管的顶部。

28.采用上述技术方案,通过设置转料管、转料电机和转料螺纹轴,经过出料管将预混后的混凝土配料输送至转料管焊接连通的转料管的内部后,经过启动转料电机带动转料螺纹轴在转料管的内部进行转动,从而实现将位于转料管内部的预混后的混凝土配料可直接的转运给混凝土搅拌设备进行使用。

29.一种节能型预拌混凝土用的配料方法,包括以下步骤:

30.s1.预拌混凝土配料的配比,在对混凝土配料进行预混合时,经过预配框与顶部的合并组件进行栓接,以此来实现对合并组件顶部后侧的碎石称重组件、砂称重组件和水泥称重组件进行支撑并且相互之间处于连通的状态,然后分别采用碎石称重组件、砂称重组件和水泥称重组件可以分别实现对制备混凝土配料的碎石、砂子和水泥进行存放,并且还可对处于碎石称重组件、砂称重组件和水泥称重组件内部的碎石、砂子和水泥进行称重,以此经过碎石称重组件、砂称重组件和水泥称重组件内部设置的推送组件进行分别推动碎石、砂子和水泥时,从而可以根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过合并组件的内部散落在预配框的内部,以此便于后续的预拌混凝土配料的使用;

31.s2.凝土配料的节能预混和输送,经过称重配比后的碎石、砂子和水泥在落至合并组件的内部时,会经过处于合并组件内部的中间的散料组件,而散料组件在处于启动的状态时,会对下落的碎石、砂子和水泥进行快速的转动打散,以此避免碎石、砂子和水泥呈堆状落至预配框内部的底部,然后散落的碎石、砂子和水泥在落至预配框内部的底部后会经过启动的混料组件进行转动带动碎石、砂子和水泥进行输送的同时进行混合,然后在混料组件持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,接着混料组件再将预混后的混凝土配料输送至输料组件的内部,然后经过输料组件可以实现直接的将预混完成的混凝土配料直接转运给混凝土搅拌设备。

32.综上所述,本发明具有以下有益效果:

33.1、通过设置进料称重机构,混凝土配料进行预混合时,经过预配框与顶部的合并组件进行栓接,以此来实现对合并组件顶部后侧的碎石称重组件、砂称重组件和水泥称重组件进行支撑并且相互之间处于连通的状态,然后分别采用碎石称重组件、砂称重组件和水泥称重组件可以分别实现对制备混凝土配料的碎石、砂子和水泥进行存放,并且还可对处于碎石称重组件、砂称重组件和水泥称重组件内部的碎石、砂子和水泥进行称重,以此经过碎石称重组件、砂称重组件和水泥称重组件内部设置的推送组件进行分别推动碎石、砂子和水泥时,从而可以根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过合并组件的内部散落在预配框的内部,以此便于后续的预拌混凝土配料的使用,并使得后续生产混凝土时能够更加的标准;

34.2、通过设置配料输送机构,称重配比后的碎石、砂子和水泥在落至合并组件的内部时,会经过处于合并组件内部的中间的散料组件,而散料组件在处于启动的状态时,会对下落的碎石、砂子和水泥进行快速的转动打散,以此避免碎石、砂子和水泥呈堆状落至预配框内部的底部,然后散落的碎石、砂子和水泥在落至预配框内部的底部后会经过启动的混料组件进行转动带动碎石、砂子和水泥进行输送的同时进行混合,然后在混料组件持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,接着混料组件再将预混后的混凝土配料输送至输料组件的内部,然后经过输料组件可以实现直接的将预混完成的混凝土配料直接转运给混凝土搅拌设备,整体以持续不断输送的同时完成混凝土配料的预混,比起直接对混凝土配料进行搅混,进而实现节能的效果。

附图说明

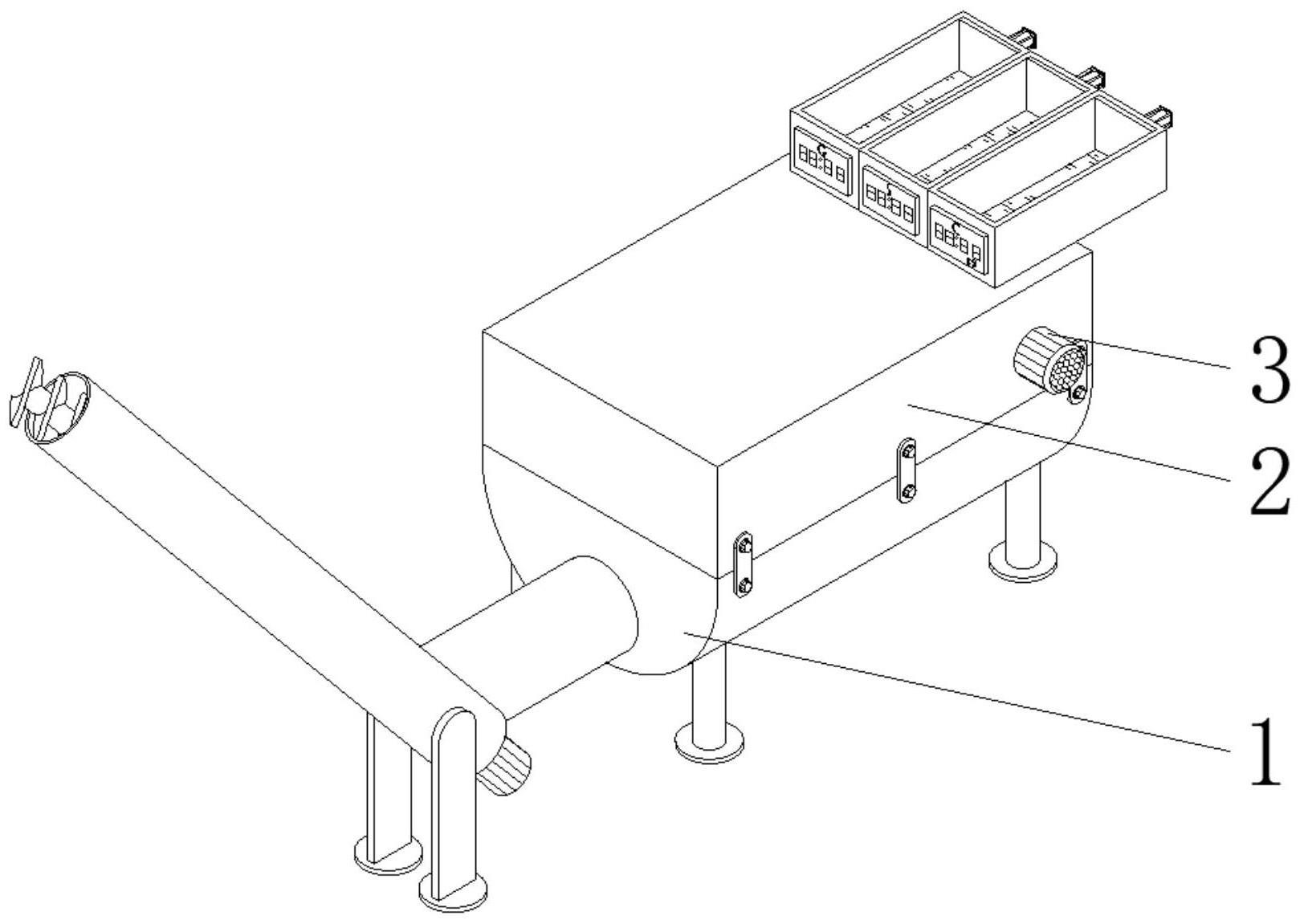

35.图1是本发明中的整体结构示意图;

36.图2是本发明中的进料称重机构和配料输送机构组件示意图;

37.图3是本发明中的合并组件结构示意图;

38.图4是本发明中的碎石称重组件结构示意图;

39.图5是本发明中的砂称重组件结构示意图;

40.图6是本发明中的水泥称重组件结构示意图;

41.图7是本发明中的推送组件结构示意图;

42.图8是本发明中的散料组件结构示意图;

43.图9是本发明中的混料组件结构示意图;

44.图10是本发明中的输料组件结构示意图;

45.图11是本发明中的配料方法示意图。

46.附图标记:1、预配框;2、进料称重机构;201、合并组件;2011、合并框;2012、连接板;2013、入料口;202、碎石称重组件;2021、存石框;2022、第一称重器;2023、第一显示器;2024、第一下料口;203、砂称重组件;2031、存砂框;2032、第二称重器;2033、第二显示器;2034、第二下料口;204、水泥称重组件;2041、存泥框;2042、第三称重器;2043、第三显示器;2044、第三下料口;205、推送组件;2051、推送液压缸;2052、推送板;3、配料输送机构;301、散料组件;3011、散料电机;3012、连接轴;3013、镂空散料板;302、混料组件;3021、混料电机;3022、转动轴;3023、螺纹混料叶片;3024、出料管;303、输料组件;3031、转料管;3032、转料电机;3033、转料螺纹轴。

具体实施方式

47.以下结合附图对本发明作进一步详细说明。

48.实施例1:

49.参考图1-7,一种节能型预拌混凝土用的配料装置,包括预配框1,预配框1的顶部设置有进料称重机构2,进料称重机构2包括合并组件201、碎石称重组件202、砂称重组件203、水泥称重组件204和推送组件205,合并组件201栓接在预配框1的顶部,碎石称重组件202、砂称重组件203、水泥称重组件204依次设置在合并组件201顶部的后侧并连通,推送组件205分别设置在碎石称重组件202、砂称重组件203、水泥称重组件204内部的后侧,通过设

置进料称重机构2,经过预配框1与顶部的合并组件201进行栓接,以此来实现对合并组件201顶部后侧的碎石称重组件202、砂称重组件203和水泥称重组件204进行支撑并且相互之间处于连通的状态,然后分别采用碎石称重组件202、砂称重组件203和水泥称重组件204可以分别实现对制备混凝土配料的碎石、砂子和水泥进行存放,并且还可对处于碎石称重组件202、砂称重组件203和水泥称重组件204内部的碎石、砂子和水泥进行称重,以此经过碎石称重组件202、砂称重组件203和水泥称重组件204内部设置的推送组件205进行分别推动碎石、砂子和水泥时,从而可以根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过合并组件201的内部散落在预配框1的内部,以此便于后续的预拌混凝土配料的使用,并使得后续生产混凝土时能够更加的标准。

50.如图3所示,合并组件201包括合并框2011、连接板2012和入料口2013,合并框2011设置在预配框1的顶部,连接板2012分别栓接在合并框2011和预配框1的两侧,入料口2013分别开设在合并框2011顶部后侧的左侧、中间和右侧,通过设置合并框2011、连接板2012和入料口2013,经过将合并框2011置于预配框1的顶部,然后利用连接板2012将合并框2011和预配框1进行固定,接着在合并框2011的顶部开设入料口2013,以便于后续进入混凝土配料的使用。

51.如图4所示,碎石称重组件202包括存石框2021、第一称重器2022、第一显示器2023和第一下料口2024,存石框2021栓接在合并框2011顶部后侧的左侧,第一称重器2022栓接在存石框2021内部的底侧,第一显示器2023栓接在存石框2021的前侧,第一显示器2023与第一称重器2022电性连接,第一下料口2024开设在存石框2021内部底侧的前侧并与左侧入料口2013连通,通过设置存石框2021、第一称重器2022、第一显示器2023和第一下料口2024,经过在合并框2011顶部后侧的左侧栓接存石框2021,并使得存石框2021内部底侧的第一下料口2024与左侧入料口2013进行连通,然后在向存石框2021内部进行投放碎石时,可以经过第一称重器2022来对碎石的重量进行称重,并且将称重得出碎石重量显示在存石框2021前侧的第一显示器2023上,以此便于后续混料时加料的使用。

52.如图5所示,砂称重组件203包括存砂框2031、第二称重器2032、第二显示器2033和第二下料口2034,存砂框2031栓接在合并框2011顶部后侧的中间,第二称重器2032栓接在存砂框2031内部的底侧,第二显示器2033栓接在存砂框2031的前侧,第二显示器2033与第二称重器2032电性连接,第二下料口2034开设在存砂框2031内部底侧的前侧并与中间入料口2013连通,通过设置存砂框2031、第二称重器2032、第二显示器2033和第二下料口2034,在合并框2011顶部后侧的中间栓接存砂框2031,并使得存砂框2031内部底侧的第二下料口2034与中间入料口2013进行连通,然后在向存砂框2031内部进行投放砂子时,可以经过第二称重器2032来对砂子的重量进行称重,并且将称重得出砂子重量显示在存砂框2031前侧的第二显示器2033上,以此便于后续混料时加料的使用。

53.如图6所示,水泥称重组件204包括存泥框2041、第三称重器2042、第三显示器2043和第三下料口2044,存泥框2041栓接在合并框2011顶部后侧的右侧,第三称重器2042栓接在存泥框2041内部的底侧,第三显示器2043栓接在存泥框2041的前侧,第三显示器2043与第三称重器2042电性连接,第三下料口2044开设在存泥框2041内部底侧的前侧并与右侧入料口2013连通,通过设置存泥框2041、第三称重器2042、第三显示器2043和第三下料口2044,在合并框2011顶部后侧的右侧栓接存泥框2041,并使得存泥框2041内部底侧的第三

下料口2044与右侧入料口2013进行连通,然后在向存泥框2041内部进行投放水泥时,可以经过第三称重器2042来对水泥的重量进行称重,并且将称重得出水泥重量显示在存泥框2041前侧的第三显示器2043上,以此便于后续混料时加料的使用。

54.如图7所示,推送组件205包括推送液压缸2051和推送板2052,推送液压缸2051分别栓接在存石框2021、存砂框2031和存泥框2041的后侧,推送液压缸2051的伸缩端分别贯穿存石框2021、存砂框2031和存泥框2041的后侧,推送板2052分别滑动连接在存石框2021、存砂框2031和存泥框2041内部的后侧并与推送液压缸2051的伸缩端栓接,通过设置推送液压缸2051和推送板2052,经过分别启动存石框2021、存砂框2031和存泥框2041后侧的推送液压缸2051来推动处于存石框2021、存砂框2031和存泥框2041内部后侧的推送板2052,以此可以实现分别对存石框2021、存砂框2031和存泥框2041内部的碎石、砂子和水泥进行推送,并可根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过第一下料口2024、第二下料口2034和第三下料口2044经过合并框2011开设的入料口2013进入合并框2011的内部,以此便于后续的预拌混凝土配料的使用,并使得后续生产混凝土时能够更加的标准。

55.使用过程简述:首先,经过将合并框2011置于预配框1的顶部,然后利用连接板2012将合并框2011和预配框1进行固定,接着经过在合并框2011顶部后侧的左侧栓接存石框2021,并使得存石框2021内部底侧的第一下料口2024与左侧入料口2013进行连通,然后在向存石框2021内部进行投放碎石时,可以经过第一称重器2022来对碎石的重量进行称重,并且将称重得出碎石重量显示在存石框2021前侧的第一显示器2023上,同时在合并框2011顶部后侧的中间栓接存砂框2031,并使得存砂框2031内部底侧的第二下料口2034与中间入料口2013进行连通,然后在向存砂框2031内部进行投放砂子时,可以经过第二称重器2032来对砂子的重量进行称重,并且将称重得出砂子重量显示在存砂框2031前侧的第二显示器2033上,以及在合并框2011顶部后侧的右侧栓接存泥框2041,并使得存泥框2041内部底侧的第三下料口2044与右侧入料口2013进行连通,然后在向存泥框2041内部进行投放水泥时,可以经过第三称重器2042来对水泥的重量进行称重,并且将称重得出水泥重量显示在存泥框2041前侧的第三显示器2043上,以此经过分别启动存石框2021、存砂框2031和存泥框2041后侧的推送液压缸2051来推动处于存石框2021、存砂框2031和存泥框2041内部后侧的推送板2052,以此可以实现分别对存石框2021、存砂框2031和存泥框2041内部的碎石、砂子和水泥进行推送,并可根据生产混凝土时所需要的配置比例来分别推入不同重量的碎石、砂子和水泥经过第一下料口2024、第二下料口2034和第三下料口2044经过合并框2011开设的入料口2013进入合并框2011的内部,以此便于后续的预拌混凝土配料的使用,并使得后续生产混凝土时能够更加的标准。

56.实施例2:

57.参考图8-10,一种节能型预拌混凝土用的配料装置,包括配料输送机构3,配料输送机构3包括散料组件301、混料组件302和输料组件303,散料组件301设置在合并组件201内部后侧的中间,混料组件302设置在预配框1的内部,输料组件303设置在混料组件302的前侧并连通,通过设置配料输送机构3,称重配比后的碎石、砂子和水泥在落至合并组件201的内部时,会经过处于合并组件201内部的中间的散料组件301,而散料组件301在处于启动的状态时,会对下落的碎石、砂子和水泥进行快速的转动打散,以此避免碎石、砂子和水泥

呈堆状落至预配框1内部的底部,然后散落的碎石、砂子和水泥在落至预配框1内部的底部后会经过启动的混料组件302进行转动带动碎石、砂子和水泥进行输送的同时进行混合,然后在混料组件302持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,接着混料组件302再将预混后的混凝土配料输送至输料组件303的内部,然后经过输料组件303可以实现直接的将预混完成的混凝土配料直接转运给混凝土搅拌设备,整体以持续不断输送的同时完成混凝土配料的预混,比起直接对混凝土配料进行搅混,进而实现节能的效果。

58.如图8所示,散料组件301包括散料电机3011、连接轴3012和镂空散料板3013,散料电机3011栓接在合并框2011右侧的后侧,散料电机3011的输出端贯穿合并框2011的右侧,连接轴3012的右侧与散料电机3011的输出端栓接,连接轴3012的左侧转动连接在合并框2011内部的左侧,镂空散料板3013分别焊接在连接轴3012的顶部和底部,通过设置散料电机3011、连接轴3012和镂空散料板3013,在称重配比后的碎石、砂子和水泥经过合并框2011开设的入料口2013进入合并框2011的内部时,经过合并框2011右侧的散料电机3011驱动处于合并框2011内部的连接轴3012并带动镂空散料板3013来对下落的碎石、砂子和水泥进行快速的转动打散,以来实现碎石、砂子和水泥呈散落状落至预配框1内部的底部。

59.如图9所示,混料组件302包括混料电机3021、转动轴3022、螺纹混料叶片3023和出料管3024,混料电机3021栓接在预配框1的后侧,混料电机3021的输出端贯穿预配框1的后侧,转动轴3022的后侧与混料电机3021的输出端栓接,转动轴3022的前侧贯穿预配框1的前侧,螺纹混料叶片3023焊接在转动轴3022的外侧,螺纹混料叶片3023与预配框1内部的底侧接触,出料管3024焊接在预配框1的前侧并处于前侧螺纹混料叶片3023的外侧,通过设置混料电机3021、转动轴3022、螺纹混料叶片3023和出料管3024,散落的碎石、砂子和水泥在落至预配框1内部的底部后,经过预配框1后侧的混料电机3021驱动预配框1内部的转动轴3022和螺纹混料叶片3023进行转动,从而实现螺纹混料叶片3023在预配框1内部的底部转动时同时带动碎石、砂子和水泥进行输送的同时再混合,然后在螺纹混料叶片3023持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,然后再将预混后的混凝土配料经过出料管3024进行输送。

60.如图10所示,输料组件303包括转料管3031、转料电机3032和转料螺纹轴3033,转料管3031后侧的底部与出料管3024的前侧焊接并连通,转料电机3032栓接在转料管3031的底部,转料电机3032的输出端贯穿转料管3031的底部,转料螺纹轴3033的后侧与转料电机3032的输出端栓接,转料螺纹轴3033的顶部贯穿转料管3031的顶部,通过设置转料管3031、转料电机3032和转料螺纹轴3033,经过出料管3024将预混后的混凝土配料输送至转料管3031焊接连通的转料管3031的内部后,经过启动转料电机3032带动转料螺纹轴3033在转料管3031的内部进行转动,从而实现将位于转料管3031内部的预混后的混凝土配料可直接的转运给混凝土搅拌设备进行使用。

61.使用过程简述:首先,在称重配比后的碎石、砂子和水泥经过合并框2011开设的入料口2013进入合并框2011的内部时,经过合并框2011右侧的散料电机3011驱动处于合并框2011内部的连接轴3012并带动镂空散料板3013来对下落的碎石、砂子和水泥进行快速的转动打散,以来实现碎石、砂子和水泥呈散落状落至预配框1内部的底部,接着经过预配框1后侧的混料电机3021驱动预配框1内部的转动轴3022和螺纹混料叶片3023进行转动,从而实现螺纹混料叶片3023在预配框1内部的底部转动时同时带动碎石、砂子和水泥进行输送的

同时再混合,然后在螺纹混料叶片3023持续的旋转输送使得碎石、砂子和水泥可以预混的更加的均匀,然后再将预混后的混凝土配料经过出料管3024输送给焊接连通的转料管3031的内部后,经过启动转料电机3032带动转料螺纹轴3033在转料管3031的内部进行转动,从而实现将位于转料管3031内部的预混后的混凝土配料可直接的转运给混凝土搅拌设备进行使用。

62.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。