1.本发明涉及废旧电池回收技术领域,特别涉及一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法。

背景技术:

2.由于锂离子电池广泛应用于电子便携设备、电动汽车、电力运输和电网存储等多个领域,使用量巨大。正在产生或即将产生的大量的废弃锂离子电池将会对环境和人们的生活带来巨大影响,而其中大部分锂离子电池为三元电池。如果不安全处置,电池中有毒和易燃元素或化合物的存在可能变得危险并对环境造成严重问题。

3.废旧三元正极材料是废旧三元锂离子电池正极的主要组成部分,其所含金属元素种类繁多,回收技术难度大,是废旧三元锂离子电池无害化处理及回收利用的重点及难点部分,而负极上的碳粉的回收利用常常被忽视,不利于整体上的废旧三元锂离子电池回收处置。目前关于废旧三元正极材料回收方法的研究中,主要包括湿法回收、再生回收以及火法回收。

4.湿法回收指使用有机酸、无机酸、碱等作为浸出剂,在还原剂的辅助下,对废旧正极材料进行还原浸出。湿法回收锂电池工艺目前普遍存在着元素分离困难、产生废液多和锂产品回收率不高等问题。

5.再生回收指使用高温烧结或者共沉淀等方法,在元素补充剂的添加下,对废旧三元正极材料进行直接再生。目前回收工艺普遍存在投入成本高、条件苛刻、失败率高等情况,仅可在实验室内进行实验探究,现实生产指导意义较小。

6.火法回收是指在高温焙烧、气体辅助的条件下,对正极材料进行还原处理,加入酸式盐或酸作为辅助,但会产生有害气体,需要额外的后续处理,工艺较长,且都会使负极上的碳粉造成浪费。因此寻找一种绿色、高效的从废旧三元正极材料中回收锂的方法,符合当前可持续发展的基本要求,具有重要的意义。

7.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

8.本发明的目的在于提供一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,从而克服从废旧三元正极材料中回收锂的化学试剂使用量过多、工艺流程长、产物纯度低和二次污染等的缺点。

9.为实现上述目的,本发明提供了一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,包括以下步骤:

10.(1)将废旧三元锂离子电池进行预处理,分离得到负极的碳粉材料和正极材料;

11.(2)将步骤(1)处理后的正极材料和碳粉混合在氮气氛围,一定温度条件下反应一段时间,得到碳热还原产物;

12.(3)将步骤(3)的碳热还原产物加入水中进行浸出反应一段时间,然后过滤得到碳热还原产物浸出液;

13.(4)将步骤(3)的碳热还原产物浸出液蒸发结晶得到li2co3。

14.优选地,上述技术方案中,步骤(1)的预处理包括:

15.1)先将废旧三元锂离子电池进行放电,分离出正极极片和负极极片;

16.2)将负极极片的碳粉研磨过筛得到碳粉样品,将正极极片在一定温度下焙烧一段时间,冷却后剥离极片上的正极材料,研磨过筛得到正极材料。

17.优选地,上述技术方案中,步骤1)中放电为,将废旧三元锂离子电池置于盐溶液中进行放电12-72h。

18.优选地,上述技术方案中,盐溶液为nacl溶液或kcl溶液,盐溶液的质量浓度为10-90%。

19.优选地,上述技术方案中,正极极片焙烧的温度为400-700℃,焙烧时间为10-60min。

20.优选地,上述技术方案中,步骤(2)中正极材料和碳粉反应温度为550-800℃,反应时间为10-120min。

21.优选地,上述技术方案中,步骤(2)中碳粉占混合粉末的质量占比为10-25%。

22.优选地,上述技术方案中,步骤(3)中的水为超纯水,碳热还原产物与水混合的固液比为5-15g/l。

23.优选地,上述技术方案中,步骤(3)的反应为,在室温下碳热还原产物在水中反应30-120min。

24.优选地,上述技术方案中,步骤(4)中碳热还原产物浸出液先煮沸再进行蒸发结晶,蒸发结晶的温度为80-95℃,蒸发结晶时间为1-10h。

25.与现有技术相比,本发明具有如下有益效果:

26.(1)本发明从废旧三元锂离子电池中回收高纯度碳酸锂的方法,通过利用负极的碳粉作为还原剂,将锂转化为易溶于水的li2co3,同时其他物质转化不溶的金属单质和金属氧化物,避免的杂质的引入。后续浸出以超纯水为浸出剂,室温下可将碳热还原产物的中的li2co3浸出,降低投入和能耗的同时,不引入新的杂质且容易分离,整个流程不产生酸性或碱性废液,无二次污染,同时使用负极的碳粉可起到废物利用的作用。

27.(2)本发明的方法,在高温焙烧、气体辅助的条件下负极材料与正极材料发生碳热还原反应。碳粉的加入可大大降低三元正极材料高温分解所需要的温度,并与分解产生的氧气反应生成还原性气体co,与三元正极材料分解产生的nio和coo进一步反应,生成金属单质和co2气体,co2气体再同分解产生的li2o反应生成li2co3,同时碳粉也是废旧三元锂离子电池中所含物质。因此碳粉可作为优良的废旧三元正极材料的还原剂。

附图说明

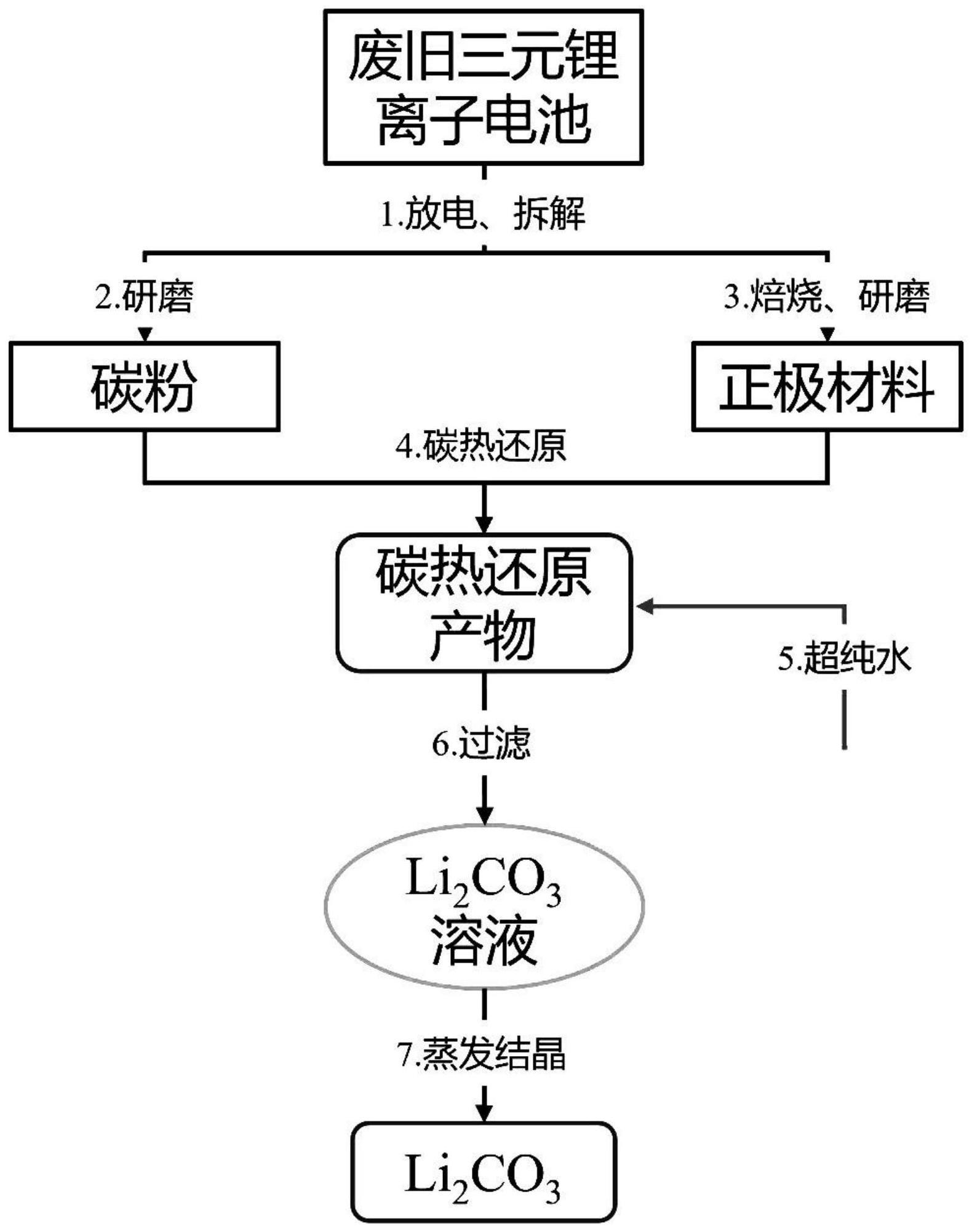

28.图1是根据本发明的从废旧三元锂离子电池中回收高纯度碳酸锂的方法的工艺流程图;

29.图2是根据本发明的方法不同温度下碳热还原产物的xrd图;

30.图3是实施例1根据本发明的方法蒸发结晶产物的eds图。

具体实施方式

31.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

32.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

33.实施例1

34.一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,其工艺流程图如图1所示,包括废旧三元锂离子电池的预处理、正极材料碳热还原、超纯水浸出和蒸发结晶四个部分,具体步骤包括以下:

35.(1)废旧三元锂离子电池的预处理:从市场购买型号为icr-18650的亿纬牌废旧三元锂离子电池,在20%浓度的nacl溶液中放电48h后,采用手动拆解的方式去除电池外壳,分离正负极,剥离负极上的碳粉并研磨过120目筛得到碳粉实验样品,正极放置在马弗炉中在530℃的温度下焙烧30min,之后待其冷却至室温,剥离正极材料并研磨过120目筛得到正极材料实验样品。

36.在正极材料中li(ni

0.6

mn

0.2

co

0.2

)o2的含量为99.3wt%、al的含量为0.5wt%,其他杂质含量为0.2wt%。

37.(2)碳热还原:取1.7g正极材料、0.3g碳粉(碳粉占比15%)混合均匀后置于刚玉舟中,将刚玉舟置于管式炉内,在氮气氛围、650℃的条件下反应60min,冷却至室温后取出研磨过120目筛,得到碳热还原产物。

38.(3)超纯水浸出:取1g碳热还原产物、100ml超纯水和搅拌子置于200ml烧杯中,在室温下搅拌浸出60min后过滤得到碳热还原产物浸出液。

39.(4)蒸发结晶:取100ml碳热还原产物浸出液置于200ml烧杯中,加热煮沸直至烧杯中剩余15ml左右的溶液,将烧杯转移至烘箱中,在90℃的条件下烘干3h得到li2co3。

40.本实施例的li2co3的纯度为99.6%。

41.实施例2

42.一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,其工艺流程图如图1所示,包括废旧三元锂离子电池的预处理、正极材料碳热还原、超纯水浸出和蒸发结晶四个部分,具体步骤包括以下:

43.(1)废旧三元锂离子电池的预处理:从市场购买型号为icr-18650的亿纬牌废旧三元锂离子电池,在20%浓度的nacl溶液中放电48h后,采用手动拆解的方式去除电池外壳,分离正负极,剥离负极上的碳粉并研磨过120目筛得到碳粉实验样品,正极放置在马弗炉中在530℃的温度下焙烧30min,之后待其冷却至室温,剥离正极材料并研磨过120目筛得到正极材料实验样品。

44.在正极材料中li(ni

0.6

mn

0.2

co

0.2

)o2的含量为99.3wt%、al的含量为0.5wt%,其他杂质含量为0.2wt%。

45.(2)碳热还原:取1.7g正极材料、0.3g碳粉(碳粉占比15%)混合均匀后置于刚玉舟中,将刚玉舟置于管式炉内,在氮气氛围、700℃的条件下反应60min,冷却至室温后取出研磨过120目筛,得到碳热还原产物。

46.(3)超纯水浸出:取1g碳热还原产物、100ml超纯水和搅拌子置于200ml烧杯中,在室温下搅拌浸出60min后过滤得到碳热还原产物浸出液。

47.(4)蒸发结晶:取100ml碳热还原产物浸出液置于200ml烧杯中,加热煮沸直至烧杯中剩余15ml左右的溶液,将烧杯转移至烘箱中,在90℃的条件下烘干3h得到li2co3。

48.本实施例的li2co3的纯度为99.7%。

49.实施例3

50.一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,其工艺流程图如图1所示,包括废旧三元锂离子电池的预处理、正极材料碳热还原、超纯水浸出和蒸发结晶四个部分,具体步骤包括以下:

51.(1)废旧三元锂离子电池的预处理:从市场购买型号为icr-18650的亿纬牌废旧三元锂离子电池,在20%浓度的nacl溶液中放电48h后,采用手动拆解的方式去除电池外壳,分离正负极,剥离负极上的碳粉并研磨过120目筛得到碳粉实验样品,正极放置在马弗炉中在530℃的温度下焙烧30min,之后待其冷却至室温,剥离正极材料并研磨过120目筛得到正极材料实验样品。

52.在正极材料中li(ni

0.6

mn

0.2

co

0.2

)o2的含量为99.3wt%、al的含量为0.5wt%,其他杂质含量为0.2wt%。

53.(2)碳热还原:取1.6g正极材料、0.4g碳粉(碳粉占比20%)混合均匀后置于刚玉舟中,将刚玉舟置于管式炉内,在氮气氛围、600℃的条件下反应60min,冷却至室温后取出研磨过120目筛,得到碳热还原产物。

54.(3)超纯水浸出:取1g碳热还原产物、100ml超纯水和搅拌子置于200ml烧杯中,在室温下搅拌浸出60min后过滤得到碳热还原产物浸出液。

55.(4)蒸发结晶:取100ml碳热还原产物浸出液置于200ml烧杯中,加热煮沸直至烧杯中剩余15ml左右的溶液,将烧杯转移至烘箱中,在90℃的条件下烘干3h得到li2co3。

56.本实施例的li2co3的纯度为99.3%。

57.实施例4

58.一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,其工艺流程图如图1所示,包括废旧三元锂离子电池的预处理、正极材料碳热还原、超纯水浸出和蒸发结晶四个部分,具体步骤包括以下:

59.(1)废旧三元锂离子电池的预处理:从市场购买型号为icr-18650的亿纬牌废旧三元锂离子电池,在20%浓度的nacl溶液中放电48h后,采用手动拆解的方式去除电池外壳,分离正负极,剥离负极上的碳粉并研磨过120目筛得到碳粉实验样品,正极放置在马弗炉中在530℃的温度下焙烧30min,之后待其冷却至室温,剥离正极材料并研磨过120目筛得到正极材料实验样品。

60.在正极材料中li(ni

0.6

mn

0.2

co

0.2

)o2的含量为99.3wt%、al的含量为0.5wt%,其他杂质含量为0.2wt%。

61.(2)碳热还原:取1.5g正极材料、0.5g碳粉(碳粉占比25%)混合均匀后置于刚玉舟中,将刚玉舟置于管式炉内,在氮气氛围、800℃的条件下反应30min,冷却至室温后取出研磨过120目筛,得到碳热还原产物。

62.(3)超纯水浸出:取1g碳热还原产物、100ml超纯水和搅拌子置于200ml烧杯中,在

室温下搅拌浸出120min后过滤得到碳热还原产物浸出液。

63.(4)蒸发结晶:取100ml碳热还原产物浸出液置于200ml烧杯中,加热煮沸直至烧杯中剩余15ml左右的溶液,将烧杯转移至烘箱中,在90℃的条件下烘干3h得到li2co3。

64.本实施例的li2co3的纯度为99.7%。

65.实施例5

66.一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,其工艺流程图如图1所示,包括废旧三元锂离子电池的预处理、正极材料碳热还原、超纯水浸出和蒸发结晶四个部分,具体步骤包括以下:

67.(1)废旧三元锂离子电池的预处理:从市场购买型号为icr-18650的亿纬牌废旧三元锂离子电池,在20%浓度的nacl溶液中放电48h后,采用手动拆解的方式去除电池外壳,分离正负极,剥离负极上的碳粉并研磨过120目筛得到碳粉实验样品,正极放置在马弗炉中在530℃的温度下焙烧30min,之后待其冷却至室温,剥离正极材料并研磨过120目筛得到正极材料实验样品。

68.在正极材料中li(ni

0.6

mn

0.2

co

0.2

)o2的含量为99.3wt%、al的含量为0.5wt%,其他杂质含量为0.2wt%。

69.(2)碳热还原:取1.7g正极材料、0.3g碳粉(碳粉占比15%)混合均匀后置于刚玉舟中,将刚玉舟置于管式炉内,在氮气氛围、550℃的条件下反应120min,冷却至室温后取出研磨过120目筛,得到碳热还原产物。

70.(3)超纯水浸出:取1g碳热还原产物、100ml超纯水和搅拌子置于200ml烧杯中,在室温下搅拌浸出60min后过滤得到碳热还原产物浸出液。

71.(4)蒸发结晶:取100ml碳热还原产物浸出液置于200ml烧杯中,加热煮沸直至烧杯中剩余15ml左右的溶液,将烧杯转移至烘箱中,在90℃的条件下烘干3h得到li2co3。

72.本实施例的li2co3的纯度为91.5%。

73.实施例6

74.一种从废旧三元锂离子电池中回收高纯度碳酸锂的方法,其工艺流程图如图1所示,包括废旧三元锂离子电池的预处理、正极材料碳热还原、超纯水浸出和蒸发结晶四个部分,具体步骤包括以下:

75.(1)废旧三元锂离子电池的预处理:从市场购买型号为icr-18650的亿纬牌废旧三元锂离子电池,在20%浓度的nacl溶液中放电48h后,采用手动拆解的方式去除电池外壳,分离正负极,剥离负极上的碳粉并研磨过120目筛得到碳粉实验样品,正极放置在马弗炉中在530℃的温度下焙烧30min,之后待其冷却至室温,剥离正极材料并研磨过120目筛得到正极材料实验样品。

76.在正极材料中li(ni

0.6

mn

0.2

co

0.2

)o2的含量为99.3wt%、al的含量为0.5wt%,其他杂质含量为0.2wt%。

77.(2)碳热还原:取1.6g正极材料、0.4g碳粉(碳粉占比20%)混合均匀后置于刚玉舟中,将刚玉舟置于管式炉内,在氮气氛围、750℃的条件下反应60min,冷却至室温后取出研磨过120目筛,得到碳热还原产物。

78.(3)超纯水浸出:取1g碳热还原产物、100ml超纯水和搅拌子置于200ml烧杯中,在室温下搅拌浸出60min后过滤得到碳热还原产物浸出液。

79.(4)蒸发结晶:取100ml碳热还原产物浸出液置于200ml烧杯中,加热煮沸直至烧杯中剩余15ml左右的溶液,将烧杯转移至烘箱中,在90℃的条件下烘干3h得到li2co3。

80.本实施例的li2co3的纯度为99.5%。

81.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。