1.本发明是利用锂辉石在生产金属锂的过程中产生的锂渣为主要原料制备低碳绿色的吸音材料,属于锂渣固废高值化利用技术领域。

背景技术:

2.我国是世界上锂辉石储量大国,在使用锂辉石生产锂盐的工艺中,每生产一吨锂盐时大约排出8~10吨锂渣。按照这种排放比率,每年我国产生的锂渣量是非常庞大的,锂渣堆放占用土地,危害农田,污染环境,造成地质环境风险,成为亟待解决的问题。

3.目前,锂渣的利用途径主要生产陶瓷釉面砖、氯化钙、做水泥掺合料、代替水泥配制混凝土等方面,虽然我国的锂矿石储量居世界前列,但我国锂渣的利用率却极小,制约我国锂渣利用的因素有(1)锂渣虽有火山灰性,但活性较低;(2)对锂渣的利用价值认识不足和利用的方式不够多元化;(3)锂渣含水率大,利用时需要烘干,给其利用带来不便。

4.在公开号cn114656280a的专利中,公开了一种高性能泡沫混凝土及其制备方法,公布了经碱激发处理后的5~60微米锂渣,加入到混凝土中,作用是加快水泥硬化,提高抗冻性。这种工艺流程虽然可以制得吸水率低,强度较高,抗开裂性能优异的泡沫混凝土,但是锂渣需预先浸泡在碱液中,对锂渣的活性进行激发,这样有助于提高锂渣中凝胶相活性组分的析出和扩散速率。不足是需碱液量大,对设备有较高的要求,很难实现工业化、规模化生产。

5.在对锂渣进行资源化利用时,通过锂渣荧光分析、xrd-衍射图分析及so3的测定,可知锂渣中主要以caso4·

2h2o和lialsi2o6为主晶相,其中caso4·

2h2o为51.5%,lialsi2o6为31.3%,还含有少量的方解石和石英,测得so3的含量为12.58%,so3含量较高,在资源化利用时需考虑到so3的影响,一般地,烧结类的产品中对原料中so3的要求是含量小于1%,若so3的含量高,会影响人体呼吸健康、造成设备腐蚀和环境污染,而锂渣中so3的含量严重超标,根据锂渣的矿相组成及石膏原料性能特点,考虑锂渣做吸音材料产品,可实现“以渣定产,变废为宝”。

6.吸音材料大多为疏松多孔的材料,主要包括麻棉毛毡、有机纤维、无机纤维材料等,其内部均匀分布着大量互相贯通的微孔和间隙,微孔向外敞开以利于声波进入微孔内部,当声音传入吸音材料表面时,声能一部分被反射,一部分穿透材料,还有一部分声能在多孔材料中传播时与周围孔壁介质摩擦,由声能转化成热能,声能被损耗,即声音被材料吸收。

7.当前无机多孔吸音材料主要有水泥基多孔材料、玻璃棉、岩棉等材料,这些材料存在抗拉强度好,耐弯曲、尺寸稳定等优点,同时也存在吸音效果低、质量重、工艺复杂等缺点。

技术实现要素:

8.本发明的目的是提供一种吸音效果强、质量轻、工艺流程简单制备无机吸音材料

的方法,可实现低碳、高掺量、高附加值利用固废锂渣,以锂渣为主要原料,经炒制、配料、制备泥浆、浇筑成型、干燥、切割而成,具体的工艺步骤如下:(1)锂渣的炒制:通过xrd测试锂渣的矿相组成,可知锂渣矿相主要以caso4·

2h2o和lialsi2o6为主相,其中caso4·

2h2o 41.4%,lialsi2o

6 50.4%,石英4.3%,方解石3.9%,其中caso4·

2h2o高达41.4%,caso4·

2h2o是生石膏,没有胶凝性,需将锂渣在160~180℃炒制,炒制2~3小时,待锂渣中caso4·

2h2o全部转变成caso4·

1/2h2o,转变成具有胶凝性材料,备用。

9.(2)配料:按重量百分比秤料,炒制后的锂渣60~90%,熟石膏10~30%,短切黄麻纤维0.3~0.8%,外加水60~90%,成孔剂h2o20.5~1%。

10.(3)制备泥浆:在水中加入成孔剂,搅拌再加入炒制后的锂渣、熟石膏、短切黄麻纤维,搅拌均匀。

11.(4)浇筑成型:将步骤(3)搅拌好的泥浆浇入成型模具中,静置成型约30分钟,脱模,在60℃的烘箱中烘干。

12.(5)切割:根据使用场合的要求,切割成所需的尺寸。

13.以上方案中,所述成孔剂为脂肪醇聚氧乙烯醚硫酸钠、十二烷基苯磺酸钠、月桂酰肌氨酸钠、双氧水等的一种或多种的混合物。

14.本发明炒制后的锂渣、熟石膏、短切黄麻纤维、浓度30%h2o2溶液,锂渣中含有41.45�so4·

2h2o,若炒制后其中的caso4·

2h2o全部转变成具有胶凝性能的caso4

·

1/2h2o,这部分有胶凝性的原料只占最多锂渣的41.45%,通过加入少量的熟石膏提高吸音材料的压缩强度,h2o2溶液是成孔剂,20~30℃分解产生的o2包裹在泥浆中,从而形成细密的多孔材料,短切黄麻纤维加入的目的一方面是提高了吸音材料的压缩强度,另一方面也促使成孔剂在泥浆中形成了贯通的、开孔的多孔结构,吸声效果提高,其制备的无机吸音材料内部分布着大量互相贯通的微孔,以吸收中高频声能为主,总吸声系数可达0.6以上,压缩强度达到50kpa以上。

具体实施方式

15.以下的具体实施例用于说明本发明,实施例中的锂渣为炒制后的锂渣,涉及的操作均为本领域的常规操作,涉及到的熟石膏、短切黄麻纤维、成孔剂浓度30%h2o2溶液均可在市面购得。

16.本发明具体的工艺步骤如下:(1)锂渣的炒制:通过xrd测试锂渣的矿相组成,可知锂渣矿相主要以caso4·

2h2o和lialsi2o6为主相,其中caso4·

2h2o 41.4%,lialsi2o

6 50.4%,石英4.3%,方解石3.9%,其中caso4·

2h2o高达41.4%,caso4·

2h2o是生石膏,没有胶凝性,需将锂渣在160~180℃炒制,炒制2~3小时,待锂渣中caso4·

2h2o全部转变成caso4·

1/2h2o,转变成具有胶凝性材料,备用。

17.(2)配料:按重量百分比秤料,炒制后的锂渣60~90%,熟石膏10~30%,短切黄麻纤维0.3~0.8%,外加水60~90%,成孔剂h2o20.5~1%。

18.(3)制备泥浆:在水中加入成孔剂,搅拌再加入炒制后的锂渣、熟石膏、短切黄麻纤维,搅拌均匀。

19.(4)浇筑成型:将步骤(3)搅拌好的泥浆浇入成型模具中,静置成型约30分钟,脱模,在60℃的烘箱中烘干。

20.(5)切割:根据使用场合的要求,切割成所需的尺寸。

21.以上方案中,所述成孔剂为脂肪醇聚氧乙烯醚硫酸钠、十二烷基苯磺酸钠、月桂酰肌氨酸钠、双氧水等的一种或多种的混合物。

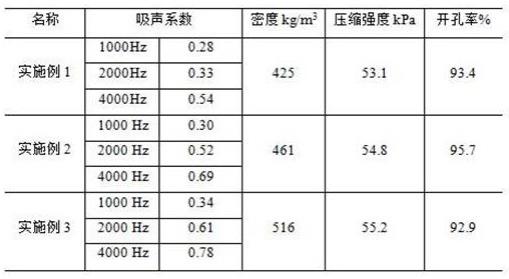

22.实施例1按上述发明的具体工艺步骤流程,其中锂渣70%,熟石膏30%,短切黄麻纤维0.5%,外加水80%,成孔剂h2o2溶液0.5%,在水中加入h2o2溶液,搅拌,再加入其它混合均匀的原料,搅拌均匀后浇入模型中,室温静置固化成型。

23.实施例2按上述发明的具体工艺步骤流程,其中锂渣80%,熟石膏20%,短切黄麻纤维0.7%,外加水60%,成孔剂h2o2溶液0.8%,在水中加入h2o2溶液,搅拌,再加入其它混合均匀的原料,搅拌均匀后浇入模型中,室温静置固化成型。

24.实施例3按上述发明的具体工艺步骤流程,其中锂渣90%,熟石膏10%,短切黄麻纤维0.8%,外加水90%,成孔剂h2o2溶液1%,在水中加入h2o2溶液,搅拌,再加入其它混合均匀的原料,搅拌均匀后浇入模型中,室温静置固化成型。

25.实施例1-3做出的产品规格是250

×

150

×

30mm,体密度按gb/t6343进行测试,压缩强度按照gb/t8813进行测试,开孔率按照astmd6226测试,吸音系数按照gb/t18696.1进行测试,经检测,产品的性能如下:上述性能满足吸音材料的要求,工艺流程简单、可实施性强,市场前景广阔,以上实施例中仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。