1.本发明涉及建筑材料技术领域,具体是一种机制砂预拌水泥砂浆。

背景技术:

2.机制砂是建筑材料的一种,指通过制砂机和其它附属设备加工而成的砂子,成品更加规则,可以根据不同工艺要求加工成不同规则和大小的砂子,更能满足日常需求,机制砂也可用于水泥砂浆,机制砂预拌砂浆是用于建设工程中的各种砂浆拌合物,是我国近年发展起来的一种新型建筑材料,按性能可分为普通预拌砂浆和特种砂浆。

3.中国专利公开了一种双骨料水泥砂浆及其制备方,(授权公告号cn110759684b),该专利技术能够采用建筑垃圾再生骨料和机制砂作为双骨料,通过两种骨料的间断级配,解决了建筑垃圾再生骨料强度低、干缩性大等问题,为建筑垃圾作为再生骨料在水泥砂浆中的应用提供了技术支撑,但是,上述装置机制沙与垃圾再生骨料不经处理直接用于砂浆的搅拌,机制沙与垃圾再生骨料的边角较为锋利,导致混合后的砂浆空隙较大,不利于凝固后砂浆的粘合度,骨料的大小不区分大小,混合后的砂浆细密度较低,导致凝固后的混凝土表面平滑度较低,砂浆的光泽度不好,不利于砂浆的美观性,长时间使用后容易开裂,不利于砂浆的使用寿命。因此,本领域技术人员提供了一种机制砂预拌水泥砂浆,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种机制砂预拌水泥砂浆,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种机制砂预拌水泥砂浆,由以下重量份组成:粒径为5~20mm机制沙10~20份、粒径为80~120mm机制沙30~40份、轻质骨料20~30份、陶瓷颗粒15~25份、mswi炉渣15~25份、水泥25~35份、水20~30份、粘性材料10~20份、增色料5~10份。

6.作为本发明进一步的方案:所述水泥砂浆的制备工艺包括以下步骤:

7.s1、把合适分量的粒径为5~20mm机制沙、粒径为80~120mm机制沙、陶瓷颗粒、mswi炉渣搅拌混合,混合过程中对物料加热,烘干混合物,搅拌时间在30min;

8.s2、搅拌后物料冷却到40℃以下,继续搅拌,搅拌过程添加增色料,混入轻质骨料。搅拌10min后,加入水泥,继续搅拌,搅拌后静置6h;

9.s3、水与粘性材料搅拌混合,混合后加入静置后的物料中搅拌,完成水泥砂浆的预拌操作;

10.s4、混合后的水泥砂浆每隔10min搅拌一次,每次搅拌在1min,混合后的水泥砂浆在3h内使用完毕。

11.作为本发明再进一步的方案:所述机制沙的制备工艺包括以下步骤:

12.s1、取出制沙石材,对采集的石材清洗,清洗掉石材上粘附的泥土;

13.s2、使用粉碎机对石材粉碎,制作沙,制作后的颗粒放入搅拌机中搅拌,颗粒之间碰撞,磨除颗粒的边角,搅拌机采用正、反转动方式,正向转动1min,反向转动1min;

14.s3、打磨后筛分物料,把筛分的粒径为5~20mm机制沙、粒径为80~120mm机制沙单独存储,筛分后,通过水液去除筛分后物料上的小颗粒。

15.作为本发明再进一步的方案:所述陶瓷颗粒采用的是报废陶瓷器皿粉碎物,筛分出的陶瓷颗粒大小为80~120mm。

16.作为本发明再进一步的方案:所述mswi炉渣利用前对其做抗压测试,大于5d抗压的mswi炉渣作为物料,需要对mswi炉渣进行粉碎操作,粉碎后的mswi炉渣采用湿磨的方式打磨,打磨后记性筛分,保持颗粒大小为25~40mm的mswi炉渣。

17.根据权利要求1所述的一种机制砂预拌水泥砂浆,所述水泥采用,42.5硅酸盐水泥与52.5r的硅酸盐水泥混合制成,配比为3∶0.7。

18.作为本发明再进一步的方案:所述轻质骨料由以下成分组成:发泡eps颗粒5~10份、膨胀珍珠岩10~15份、蛭石10~15份、滑石粉5~10份,所述发泡eps颗粒大小为20~40mm,所述膨胀珍珠岩颗粒大小为20~40mm,所述蛭石颗粒大小为20~40mm,所述滑石粉颗粒大小为5~10mm。

19.作为本发明再进一步的方案:所述粘性材料由以下成分组成:108胶水10~20份、纳米硅防水胶10~20份、水20~30份,依次加入纳米硅防水胶、108胶水与水顺时针搅拌,搅拌后的粘性材料呈现炼乳状即可。

20.作为本发明再进一步的方案:所述增色料由以下成分组成:硅灰石粉5~10份、无机颜料10~15份、水20~30份、混凝土密封固化剂5~10份、丙烯酸乳液5~10份,所述无机颜料由氧化铁、氧化铬、钛镍黄、钛铬棕、钴蓝、钴绿、铜铬黑中的一种。

21.与现有技术相比,本发明的有益效果是:

22.1.本发明通过对机制砂打磨、筛分处理,选用合适大小的颗粒,轻质骨料、陶瓷颗粒、mswi炉渣均做出打磨、筛分处理,提高混合后水泥砂浆的粘合度,减小砂浆内的空隙,提高混合后的砂浆细密度;

23.2.通过增色料,提高砂浆的光泽度,且增色料内可根据需求选用不同颜色,有利于砂浆的美观性;

24.3.通过粘性材料的混入,增加水泥砂浆的粘合度,减小混凝土的开裂问题,有利于砂浆的使用寿命,增加凝固后的混凝土表面平滑度。

具体实施方式

25.本发明实施例中,一种机制砂预拌水泥砂浆,由以下重量份组成:粒径为5~20mm机制沙10~20份、粒径为80~120mm机制沙30~40份、轻质骨料20~30份、陶瓷颗粒15~25份、mswi炉渣15~25份、水泥25~35份、水20~30份、粘性材料10~20份、增色料5~10份。

26.1.进一步的:水泥砂浆的制备工艺包括以下步骤:

27.s1、把合适分量的粒径为5~20mm机制沙、粒径为80~120mm机制沙、陶瓷颗粒、mswi炉渣搅拌混合,混合过程中对物料加热,烘干混合物,搅拌时间在30min;

28.s2、搅拌后物料冷却到40℃以下,继续搅拌,搅拌过程添加增色料,混入轻质骨料。搅拌10min后,加入水泥,继续搅拌,搅拌后静置6h;

29.s3、水与粘性材料搅拌混合,混合后加入静置后的物料中搅拌,完成水泥砂浆的预拌操作;

30.s4、混合后的水泥砂浆每隔10min搅拌一次,每次搅拌在1min,混合后的水泥砂浆在3h内使用完毕。

31.再进一步的:机制沙的制备工艺包括以下步骤:

32.s1、取出制沙石材,对采集的石材清洗,清洗掉石材上粘附的泥土;

33.s2、使用粉碎机对石材粉碎,制作沙,制作后的颗粒放入搅拌机中搅拌,颗粒之间碰撞,磨除颗粒的边角,搅拌机采用正、反转动方式,正向转动1min,反向转动1min;

34.s3、打磨后筛分物料,把筛分的粒径为5~20mm机制沙、粒径为80~120mm机制沙单独存储,筛分后,通过水液去除筛分后物料上的小颗粒。

35.再进一步的:陶瓷颗粒采用的是报废陶瓷器皿粉碎物,筛分出的陶瓷颗粒大小为80~120mm,mswi炉渣利用前对其做抗压测试,大于5d抗压的mswi炉渣作为物料,需要对mswi炉渣进行粉碎操作,粉碎后的mswi炉渣采用湿磨的方式打磨,打磨后记性筛分,保持颗粒大小为25~40mm的mswi炉渣,水泥采用42.5硅酸盐水泥与52.5r的硅酸盐水泥混合制成,配比为3∶0.7,轻质骨料由以下成分组成:发泡eps颗粒5~10份、膨胀珍珠岩10~15份、蛭石10~15份、滑石粉5~10份,发泡eps颗粒大小为20~40mm,膨胀珍珠岩颗粒大小为20~40mm,蛭石颗粒大小为20~40mm,滑石粉颗粒大小为5~10mm,粘性材料由以下成分组成:108胶水10~20份、纳米硅防水胶10~20份、水20~30份,依次加入纳米硅防水胶、108胶水与水顺时针搅拌,搅拌后的粘性材料呈现炼乳状即可,增色料由以下成分组成:硅灰石粉5~10份、无机颜料10~15份、水20~30份、混凝土密封固化剂5~10份、丙烯酸乳液5~10份,无机颜料由氧化铁、氧化铬、钛镍黄、钛铬棕、钴蓝、钴绿、铜铬黑中的一种。

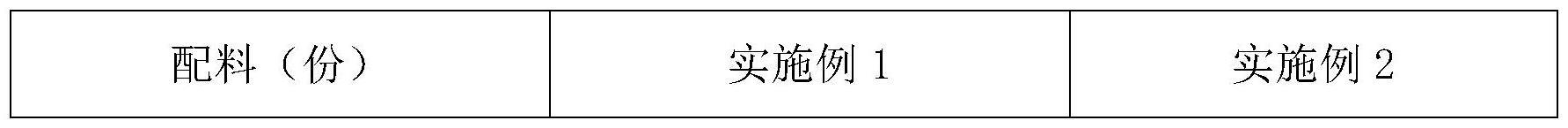

36.根据上述配比可得出2个实施例,下表为实施例1、实施例2的配比表,如表一所示。

37.表一

38.[0039][0040]

根据对比文件授权公告号cn110759684b,按照其配比混合得出2个对比例下表为对比例1、对比例2的配比表,如表二所示。

[0041]

表二

[0042]

配料(%)对比例1对比例2水泥1510建筑垃圾再生骨料5267机制砂1810纤维0.52普鲁兰多糖0.030.1可再分散性乳胶粉0.010.1木质素磺酸钙0.30.8水14.1610

[0043]

为进一步验证本发明的技术效果,对制备混凝土做出性能测试,参照《建筑砂浆基本性能试验方法》的试验方法,检测制备材料的抗压强度、拉伸粘结强度、稠度、表现密度、平滑度、光泽度,检测结果如表三所示。

[0044]

表三

[0045]

项目实施例1实施例2对比例1对比例2抗压强度(mpa)26.0525.1119.6520.84拉伸粘结强度(mpa)0.580.520.30.31稠度(%)8.77.210.510.9表现密度(kg/m3)2278229718001752平滑度(n)86786862光泽度(gu)4635107

[0046]

由上表可知,实施例1、实施例2的抗压强度、拉伸粘结强度、表现密度均优于对比

文件1、对比文件2,可得出砂浆内的空隙减小,提高了混合后的砂浆细密度,实施例1、实施例2的光泽度、平滑度表现均优于对比文件1、对比文件2,可得出本发明能提高砂浆的光泽度与平滑度。

[0047]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。