1.本发明涉及混凝土技术领域,特别是涉及一种喷射用超高性能混凝土及其制备方法和使用方法。

背景技术:

2.超高性能混凝土(uhpc)具有耐久性高、工作性高、强度高,被称为21世纪混凝土。随着绿色混凝土工程材料的推进和发展,超高性能混凝土在改善环境、提高经济效益、解决工程中的疑难问题等方面引起了极大关注。

3.现有建筑施工过程中会对混凝土材料采用喷射方式进行使用,而传统混凝土进行喷射形成的建筑材料往往具有较低的强度,容易开裂,因此如何调整超高性能混凝土的组成,以使得该类混凝土能够用于喷射使用,并获得力学性能强的建筑材料是本行业研究的一个热点。

技术实现要素:

4.基于此,本发明的目的是提供一种喷射用超高性能混凝土及其制备方法和使用方法。本发明是对不同水胶比、不同最大粒径骨料以及纤维掺量对超高性能喷射混凝土工作性能以及抗压、劈拉等力学性能的影响规律进行研究,针对超高性能混凝土拌合物不满足喷射工艺要求,以及超高性能混凝土硬化后收缩大易开裂的问题,从可喷性、收缩性改善角度研究超高性能混凝土改性措施,研究适宜喷射用超高性能混凝土的组分与配比。

5.本发明是采用以下技术方案实现的:

6.一种喷射用超高性能混凝土,其特征在于,是由以下重量份的组分构成:

7.水7-10份,

8.硅酸盐水泥20-30份,

9.快硬硫铝酸盐水泥5-20份,

10.硅灰1-5份,

11.粉煤灰5-10份,

12.砂30-50份,

13.缓凝剂0.2-0.7份,

14.减水剂0.8-1.1份,

15.消泡剂0-0.1份,

16.促凝剂0.2-0.7份,

17.玄武岩纤维0-1份

18.钢纤维0-1份。

19.优选的,所述砂是由粒径为0.15~0.3mm的石英石、0.3~0.6mm的石英石、0.6~1.18mm的石英石以及粒径为1.18~2.36mm的河沙混合按质量比为38:27:20:15混合而成。

20.优选的,所述减水剂为聚羧酸类减水剂;所述消泡剂为有机硅消泡剂,所述硅酸盐

水泥为po52.5硅酸盐水泥。

21.优选的,所述缓凝剂为硼砂;所述促凝剂为无碱速凝剂,本发明采用的液体无碱速凝剂的生产厂家为云南灌浆料昆明市官渡区百强建筑材料厂,产品型号为by-2710型无碱速凝剂。

22.优选的,所述钢纤维为冷拉丝镀铜钢纤维。

23.本发明还提供了一种所述喷射用超高性能混凝土的制备方法,包括以下步骤:

24.按比例称取硅酸盐水泥、快硬硫铝酸盐水泥、硅灰、粉煤灰、砂、减水剂、消泡剂、促凝剂,混合搅拌15~30s后再按比例加入水、缓凝剂搅拌200~300s;最后按比例加入玄武岩纤维和钢纤维,搅拌30~50s,即制成喷射用超高性能混凝土。

25.本发明还提供了一种喷射用超高性能混凝土的使用方法,将所述超高性能混凝土中加入水,制成水胶比为0.18的混合材料,在0.7mpa~1mpa的压力下进行喷射使用。

26.与现有技术相比,本发明公开了以下技术效果:

27.本发明提供了一种喷射用超高性能混凝土,其具有早强、高强、高流动性、抗裂能力强的优良特性,能够解决超高性能混凝土经喷射硬化后收缩大、易开裂的问题。

附图说明

28.图1为本发明实施例5制备1#试件养护28天后的养护效果图;

29.图2为本发明实施例5制备的2#试件养护28天后劈拉试验图。

具体实施方式

30.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施方式对本发明作进一步详细的说明。

32.实施例1

33.一种喷射用超高性能混凝土具体制备步骤如下:

34.首先称取硅酸盐水泥27重量份,快硬硫铝酸盐水泥6.5重量份,硅灰3重量份,粉煤灰8重量份,砂48重量份,减水剂0.1重量份,消泡剂0.004份,促凝剂(by-2710型无碱速凝剂)0.2重量份,混合搅拌20s后再加入8重量份水、缓凝剂0.1份搅拌240s;最后加入0.1重量份玄武岩纤维和2.7重量份冷拉丝镀铜钢纤维,搅拌40s,即制成喷射用超高性能混凝土。其中砂是由0.15~0.3mm石英砂、0.3~0.6mm石英砂、0.6~1.18mm石英砂,1.18~2.36mm河砂按质量比为38:27:20:15混合而成。

35.实施例2

36.一种喷射用超高性能混凝土具体制备步骤如下:

37.首先称取硅酸盐水泥24.5重量份,快硬硫铝酸盐水泥9重量份,硅灰3重量份,粉煤灰8重量份,砂48重量份,减水剂0.1重量份,消泡剂0.004份,促凝剂(by-2710型无碱速凝剂)0.2重量份,混合搅拌20s后再加入8重量份水、缓凝剂0.1份,搅拌240s;最后加入0.1重

量份玄武岩纤维和2.7重量份冷拉丝镀铜钢纤维,搅拌40s,即制成喷射用超高性能混凝土。其中砂是由0.15~0.3mm石英砂、0.3~0.6mm石英砂、0.6~1.18mm石英砂,1.18~2.36mm河砂按质量比为38:27:20:15混合而成。

38.实施例3

39.一种喷射用超高性能混凝土具体制备步骤如下:

40.首先称取硅酸盐水泥22重量份,快硬硫铝酸盐水泥11.5重量份,硅灰3重量份,粉煤灰8重量份,砂48重量份,减水剂0.1重量份,消泡剂0.004份,促凝剂(by-2710型无碱速凝剂)0.2重量份,混合搅拌20s后再加入8重量份水、缓凝剂0.1份,搅拌240s;最后加入0.1重量份玄武岩纤维和2.7重量份冷拉丝镀铜钢纤维,搅拌40s,即制成喷射用超高性能混凝土。其中砂是由0.15~0.3mm石英砂、0.3~0.6mm石英砂、0.6~1.18mm石英砂,1.18~2.36mm河砂按质量比为38:27:20:15混合而成。

41.实施例4

42.一种喷射用超高性能混凝土具体制备步骤如下:

43.首先称取硅酸盐水泥20重量份,快硬硫铝酸盐水泥13.5重量份,硅灰3重量份,粉煤灰8重量份,砂48重量份,减水剂0.1重量份,消泡剂0.004份,促凝剂(by-2710型无碱速凝剂)0.2重量份,混合搅拌20s后再加入8重量份水、缓凝剂0.1份,搅拌240s;最后加入0.1重量份玄武岩纤维和2.7重量份冷拉丝镀铜钢纤维,搅拌40s,即制成喷射用超高性能混凝土。其中砂是由0.15~0.3mm石英砂、0.3~0.6mm石英砂、0.6~1.18mm石英砂,1.18~2.36mm河砂按质量比为38:27:20:15混合而成。

44.实施例5

45.在实施例1制成的混凝土中加水,其中水胶比均为0.18,搅拌均匀后在1mpa的压力下分别喷射至100mm

×

100mm

×

100mm的模具和150mm

×

150mm

×

150mm的模具,制成100mm

×

100mm

×

100mm的1#试件和150mm

×

150mm

×

150mm的2#试件。

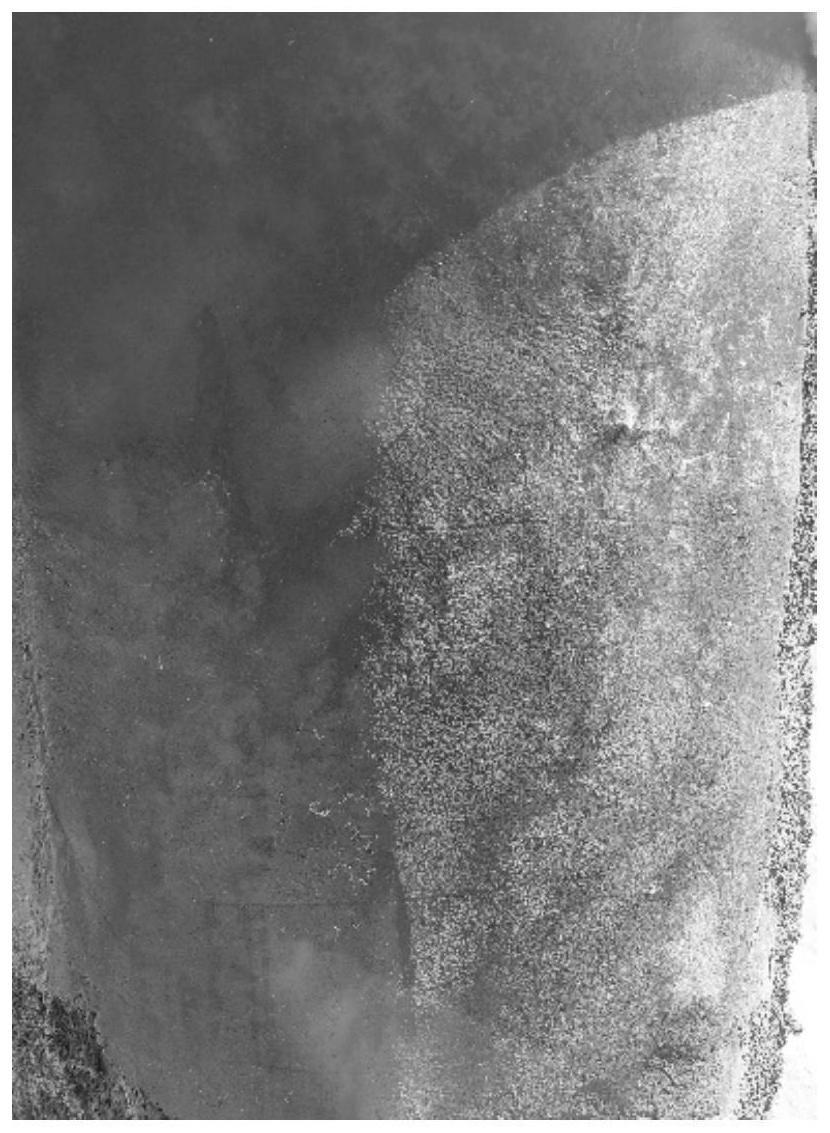

46.将1#试件养护28天,养护方式按照《活性粉末混凝土》(gbt31387)要求,浇筑完成抹平后用棉被覆盖,保湿养护28天,养护的温度在20℃以上。如图1所示,并检测1#试件养护3天、7天、21天、28天的抗压强度(抗压强度的检测方法参照《公路工程水泥及水泥混凝土试验规程》(jtg 3420—2020))。

47.将2#试件按照上述方法进行养护,并检测2#试件养护3天、7天、21天、28天后的劈拉强度(劈拉强度的试验方法是参照《公路工程水泥及水泥混凝土试验规程》(jtg 3420—2020)),养护28天后2#试件的劈拉效果,如图2所示。

48.实施例6

49.将实施例2-4制成的混凝土按照实施例5的方法进行测试,具体测试结果如表1所示。表1中流挂是表示喷射在立柱上的混凝土有向下流淌痕迹的现象,四个实施例喷射在立柱上的混凝土均没有向下流淌的痕迹,流挂可依据国家标准gb/t9264-88《漆流挂性的测定》检验方法检测。

50.表1

[0051][0052]

本发明的喷射用超高性能混凝土具有早强、高强、高流动性、抗裂能力强的优良特性,针对施工条件复杂,例如既有桥梁墩柱存在钢筋裸露锈蚀、混凝土冲刷掏空、桩基缩颈、钢筋笼外露等多种病害,高性能混凝土喷射后,能够快速凝结硬化、避免流淌的特点,并且施工周期短,效率高。

[0053]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0054]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。