1.本发明涉及用于可再充电电池组,特别是用于固态电池组(ssb)应用的正电极活性氧化物材料(下文也称为正电极活性材料),该正电极活性氧化物材料包含锂、氧、镍、以及至少一种选自锰和钴的金属。

2.更具体地,本发明涉及单晶正电极活性材料粉末微粒正电极活性材料。

3.正电极活性材料被定义为在正电极中具有电化学活性的材料。该活性材料在预定时间段内经受电压变化时能够捕获和释放li离子。

背景技术:

4.此类单晶正电极活性材料粉末已经例如从文献wo 2019/185349中已知。文献wo 2019/185349公开了单晶正电极活性材料粉末的制备方法。所述形态在ssb应用中通常是优选的,因为单块形态保证了固态电解质和正电极活性材料粒子之间的良好表面接触。然而,在正电极活性材料粒子和固态电解质的界面处的不期望的副反应使电化学特性劣化。副反应(诸如金属溶解)在较高温度下操作的聚合物ssb中特别严重,从而产生不希望的高泄漏容量(q

总

)。

5.本发明的一个目的是提供一种用于可再充电电池组的正电极活性材料粉末,该正电极活性材料粉末具有降低的泄漏电流,这增强了电池组单元的耐久性和性能。更具体地,本发明的一个目的是提供一种用于锂离子电池组,特别是用于ssb应用的正电极活性材料,该正电极活性材料具有如至多35mah/g或甚至至多20mah/g的总泄漏容量(q

总

),如通过本发明的分析方法所确定的。

技术实现要素:

6.此目标通过提供根据权利要求1所述的用于可再充电电池组的正电极活性材料来实现。确实观察到,在使用根据本发明的正电极活性材料粉末的锂离子电池组中实现了改善的q总,因此实现了降低的泄漏容量,如exi和ex2所示,并且由表3中提供的结果支持。exi教导了一种正电极活性材料,该正电极活性材料包含含有铝和氟元素的单晶粒子,其中如通过xps分析所确定的,al与ni、mn和/或co的总原子含量的原子比为3.28,并且如通过xps分析所确定的,f与ni、mn和/或co的总原子含量的原子比为1.86。

7.另外,本发明提供了:一种聚合物电池组,该聚合物电池组包含根据本发明第一方面的正电极活性材料;一种电化学电池,该电化学电池包含根据本发明第一方面的正电极活性材料;一种用于制造根据本发明第一方面的正电极活性材料的方法;以及根据本发明第一方面的正电极活性材料在便携式计算机、平板电脑、移动电话、电动车辆和储能系统中任一者的电池组中的用途。

附图说明

8.通过进一步的指导,包括附图以更好地理解本发明的教导内容。所述附图旨在帮

助描述本发明,而不旨在作为对当前公开的发明的限制。其中所含的附图和符号具有本发明所属领域的普通技术人员通常所理解的含义。

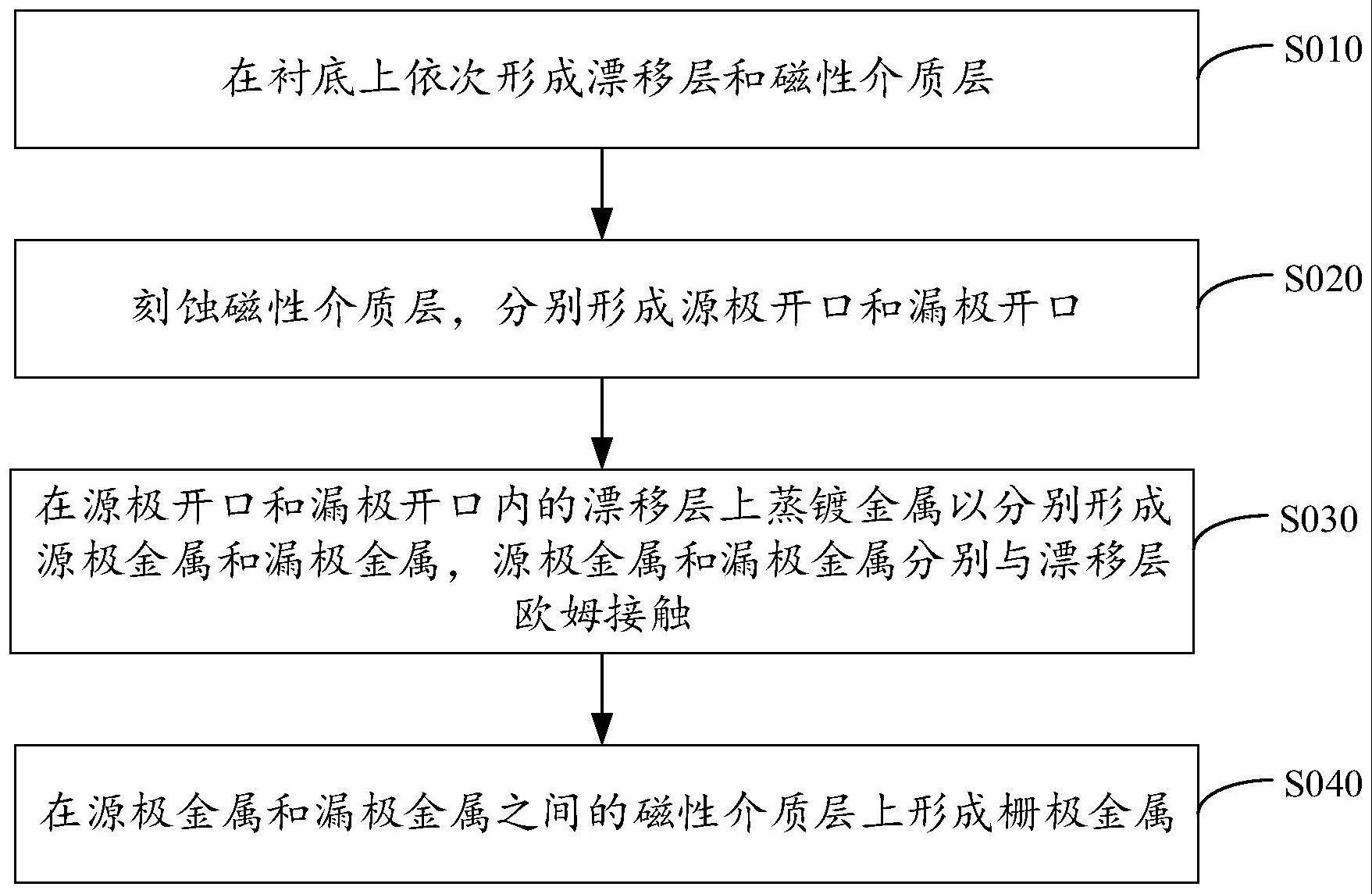

9.图1示出了根据exi的具有单晶形态的正电极活性材料粉末的扫描电子显微镜(sem)图像。

10.图2示出了x射线光电子能谱(xps)图,该xps图示出了与cex2相比,ex2中存在al2p峰和fis峰。

11.图3示出了与cex1、cex2、cex3a和cex3b相比,表面处理对exi和ex2的正电极活性材料的q

总

值的影响。x-轴是表面处理,其中b表示表面处理之前,并且a表示表面处理之后。

具体实施方式

12.除非另有定义,否则公开本发明所用的所有术语(包括技术术语和科学术语)具有本发明所属领域的普通技术人员通常所理解的含义。通过进一步的指导,包括术语定义以更好地理解本发明的教导内容。

13.如本文所用,以下术语具有以下含义:

14.应当理解,当一个元件被称为处于另一元件“上”时,该元件可以直接处于另一元件上或者在它们之间可以存在居间元件。相反,当一个元件被称为“直接处于”另一元件“上”时,不存在居间元件。

15.应当理解,尽管术语“第一”、“第二”、“第三”等在本文中可用于描述各种元件、部件、区域、层和/或章节,但这些元件、部件、区域、层和/或章节不应受这些术语的限制。这些术语仅用于将一个元件、部件、区域、层或章节与另一元件、部件、区域、层或章节区分开。因此,下面论述的“第一元件”、“部件”、“区域”、“层”或“章节”可以被称为第二元件、部件、区域、层或章节,而不脱离本文的教导内容。

16.本文所用的术语仅出于描述具体实施方案的目的,而不旨在进行限制。如本文所用,单数形式“一个”、“一种”和“该”旨在包括复数形式,包括“至少一个/种”,除非该内容另外清楚地表明。“至少一个/种”不应被解释为限制“一”或“一个/种”。

17.将进一步理解,当在本说明书中使用时,术语“包括”和/或“包含”指定存在所陈述的特征结构、区域、整数、步骤、操作、元件和/或部件,但不排除存在或增加一个或多个其它特征结构、区域、整数、步骤、操作、元件、部件、和/或它们的群组。

18.空间上相对的术语,例如“之下”、“下方”、“下部”、“上方”、“上部”等,可在本文中为了便于描述而用于描述如图中所示的一个元件或特征结构与另一元件或特征结构的关系。应当理解,空间相对术语旨在涵盖除了图中所描绘的取向之外的装置在使用或操作中的不同取向。例如,如果图中的装置被翻转,则被描述为在其它元件或特征结构“下方”或“之下”的元件将取向为在其它元件或特征结构“上方”。因此,示例性术语“下方”可以涵盖上方和下方两个取向。装置可以以其它方式取向(旋转90度或以其它取向),并且本文所用空间相对描述符被相应地解释。

19.如本文所用,“约”在涉及可测量值诸如参数、量、时间持续时间等时,旨在涵盖 /-20%或更少,优选地 /-10%或更少,更优选地 /-5%或更少,甚至更优选地 /-1%或更少,并且还更优选地 /-0.1%或更少以及偏离指定值的变化,在这个范围内,此类变化适合于在所述公开的发明中执行。然而,应当理解,修饰词“约”所指的值的本身也是具体公开的。

20.通过端点表述的数值范围包括该范围内包含的所有数字和分数,以及所表述的端点。所有百分比应理解为缩写为“重量%”的重量百分比或缩写为“体积%”的体积百分比,除非另有定义或除非不同的含义对于所属领域的技术人员从其使用和其中使用的上下文而言是显而易见的。

21.正电极活性材料

22.在第一方面,本发明提供了一种用于可再充电电池组的正电极活性材料,该正电极活性材料包含锂、镍、以及至少一种选自锰和钴的金属。本发明特别涉及其中粒子具有单晶形态的正电极活性材料。在本发明的上下文中,单晶形态表示在适当的显微镜技术如扫描电子显微镜(sem)中观察到的具有单块结构的单个初级粒子的形态或由少于五个初级粒子组成的次级粒子的形态,每个初级粒子具有单块结构。

23.所述粒子还包含铝和氟,由此所述粒子具有1.0至7.0的al与ni、mn和/或co的总量的原子比。优选地,所述粒子具有1.1至6.0的al与ni、mn和/或co的总量的原子比。此比值通过xps分析来确定。xps分析提供在粒子的最上层中的元素的原子含量,其中距粒子的外边缘的穿透深度为约10nm。粒子的外边缘也被称为“表面”。

24.更优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述正电极活性材料具有1.2至4.5的al与ni、mn和/或co的总原子含量的原子比,如通过xps分析所确定的。甚至更优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述正电极活性材料具有1.7至3.5的al与ni、mn和/或co的总原子含量的原子比,如通过xps分析所确定的。优选地,所述原子比在2.0和3.5之间,并且更优选地,所述原子比等于2.0、2.2、2.4、2.6、2.8、3.0、3.2、3.4、或它们之间的任何值。

25.另外,所述粒子具有0.5至6.0的f与ni、mn和/或co的总量的原子比。优选地,所述粒子具有0.8至4.5的f与ni、mn和/或co的总量的原子比。此比值也容易通过xps分析来确定。优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述正电极活性材料具有0.6至3.0的f与ni、mn和/或co的总原子含量的原子比,如通过xps分析所确定的。更优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述正电极活性材料具有1.0至2.5的f与ni、mn和/或co的总原子含量的原子比,如通过xps分析所确定的。优选地,所述原子比等于1.2、1.4、1.6、1.8、2.0、2.2、2.4、或它们之间的任何值。

26.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中在所述正电极活性材料中,al与f的原子比为1.00至2.50,如通过xps所确定的。优选地,所述原子比在1.2和2.2之间,更优选地在1.5和2.0之间,并且更优选地,所述al与f之比等于1.5、1.6、1.7、1.8、1.9、2.0、或它们之间的任何值。

27.在优选的实施方案中,所述正电极活性材料作为粉末被包含。优选地,在由sem测量提供的以下情况下,粉末被称为单晶粉末:在至少45μm

×

至少60μm(即,至少2700μm2),优选地至少100μm

×

100μm(即,至少10,000μm2)的视野中,80%或更多的粒子具有单晶形态。单块粒子、一体粒子和单结晶粒子是单晶粒子的同义词。此类具有单晶形态的粒子示于图1中。

28.根据本发明的用于可再充电电池组的正电极活性材料确实允许锂离子电池组中的q

总

改善,因此降低了泄漏容量。这由exi和ex2示出,结果提供在表3中。exi详述了一种正电极活性材料,该正电极活性材料包含含有铝和氟元素的单晶粒子,其中如通过xps分析所

确定的,al与ni、mn和/或co的总原子含量的原子比为3.28,并且如通过xps分析所确定的,f与ni、mn和/或co的总原子含量的原子比为1.86。此外,本发明人已经确定,实现了al和f的存在与粒子的单晶形态的组合对正电极活性材料的q

总

值的协同效应。

29.正电极活性材料粒子的组成可以根据通过已知的分析方法(诸如icp-oes(电感耦合等离子体-光发射光谱法,下文也称为icp)和ic(离子色谱法))确定的元素的化学计量而在通式li

1 a

(ni

x

mnyco

zacdd

)

1-a

o2中以指数a、x、y、z、a、d表示。

30.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中相对于所述粒子中的ni、mn和/或co的总原子含量,所述粒子具有至少50%、优选地至少55%、或甚至至少60%的镍原子含量,如通过icp所确定的。优选地,所述粒子具有最高99%,并且更优选地最高95%的如上所述的镍原子含量。更优选地,所述镍含量为最高90%或最高85%。甚至更优选地,所述粒子具有60%至80%、更优选地60%至75%、或甚至60%至70%的镍原子含量。尤其优选的是,本发明提供了一种根据本发明第一方面的正电极材料,其中所述粒子具有60%、62%、64%、66%、68%、70%、72%、或74%、或它们之间的任何值的镍原子含量。在这些优选的实施方案中,观察到表面层的组成与正电极活性材料的单晶形态之间对所得电池组的q总的协同效应。

31.如本领域技术人员所理解的,给定元素的原子含量意指要求保护的化合物中所有原子的百分之多少是所述元素的原子。

32.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中相对于所述粒子中的ni、mn和/或co的总原子含量,所述粒子具有至多50%、优选地至多30%、或甚至至多20%的钴原子含量,如通过icp所确定的。优选地,所述粒子具有至少1%、至少3%、或甚至至少5%的如上所述的钴原子含量。本发明提供了一种根据本发明第一方面的正电极材料,其中所述粒子具有5%、7%、9%、11%、13%、15%、17%、或19%、或它们之间的任何值的钴原子含量。

33.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中相对于所述粒子中的ni、mn和/或co的总原子含量,所述粒子具有至多50%、优选地至多30%、或甚至至多20%的锰原子含量,如通过icp所确定的。优选地,所述粒子具有至少1%、至少3%、或甚至至少5%的如上所述的锰原子含量。本发明提供了一种根据本发明第一方面的正电极材料,其中所述粒子具有5%、7%、9%、11%、13%、15%、17%、或19%、或它们之间的任何值的锰原子含量。

34.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述粒子包含al和f。相对于所述粒子中的镍、钴和/或锰的总量,所述粒子中的al和f(下文称为a)的含量优选地在0.05%和3.0%之间,优选地在0.5%和2.0%之间,如通过icp所测量的。

35.优选地,a含量等于a

al

af,其中a

al

是所述正电极活性材料粒子中的al含量(如通过icp测量所确定的),并且af是所述正电极活性材料粒子中的f含量(如通过icp测量所确定的)。优选地,相对于所述粒子中的镍、钴和/或锰的总量,a

al

在0.025%和2.0%之间,并且af在0.025%和2.0%之间,如通过icp所测量的。

36.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中相对于所述粒子中的ni、mn和/或co的总原子含量,所述粒子以至多10%的量、更优选地以至多5%的量包含一种或多种d,如通过icp所测量的。优选地,所述d选自:b、ba、ca、mg、al、nb、sr、

ti、fe、mo、w和zr,并且更优选地选自:al、mg、fe、mo、w和zr,并且最优选地选自:al、mg、w和zr。

37.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述粒子包含锂,由此锂与镍、锰和/或钴的总摩尔量的摩尔比为0.95≤li:me≤1.10,其中me是ni、mn和/或co的总原子分数。

38.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述粒子具有2μm至9μm的中值粒度(d50或d50),如通过激光衍射所确定的。中值粒度(d50或d50)可以用malvern mastersizer3000来测量。优选地,所述中值粒度在2μm和8μm之间,更优选地在3μm和7μm之间,并且最优选地为约4μm。

39.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,其中所述正电极活性材料具有至多35mah/g,优选地至多30mah/g,优选地至多25mah/g,并且最优选地至多20mah/g的泄漏容量q

总

。所述泄漏容量q

总

是通过纽扣电池测试程序于80℃在4.4-3.0v/li金属窗口范围内使用160ma/g的1c电流定义来确定的。该测试程序进一步描述于

§

1.5并以引用方式纳入本文。

40.优选地,本发明提供了一种根据本发明第一方面的正电极活性材料,该正电极活性材料包含lif、lialo2和al2o3,如通过xps所识别的。

41.正电极

42.本发明提供了一种用于锂离子二次电池组的正电极,该正电极包含根据本发明第一方面的正电极活性材料和聚合物固体电解质。在ssb中使用此类正电极的目的是通过允许正电极活性材料与固体电解质之间更好的界面接触来改善包含所述正电极材料的ssb的容量。

43.在本发明的框架中,所述正电极是包含固体电解质和正电极活性材料粉末的混合物。

44.优选地,所述正电极是通过以下来制造的:将固体电解质和正电极活性材料粉末在溶剂中混合以形成浆料并将该浆料浇铸在铝箔上,然后进行干燥步骤以去除溶剂。

45.优选地,所述聚合物固体电解质是包含聚己内酯和锂双(三氟甲磺酰)亚胺盐的混合物。

46.优选地,所述正电极包含聚合物固体电解质和正电极活性材料粉末,其中聚合物固体电解质:正电极活性材料粉末的比值在3:20和9:20之间,更优选地在1:5和2:5之间,并且最优选地为约7:25。

47.聚合物电池组

48.在第二方面,本发明提供了一种聚合物电池组,该聚合物电池组包含根据本发明第一方面的正电极活性材料。

49.电化学电池

50.在第三方面,本发明提供了一种电化学电池,该电化学电池包含根据本发明第一方面的正电极活性材料。

51.方法

52.在第四方面,本发明提供了一种用于制造正电极活性材料的方法,所述方法包括以下步骤:

[0053]-将单晶混合金属氧化物与第一含al化合物混合,以便获得第一混合物,所述单晶混合金属氧化物包含锂、镍、以及至少一种选自锰和钴的金属;

[0054]-在至少500℃且至多1000℃的第一加热温度下加热所述第一混合物,以便获得第一热处理混合物;

[0055]-将含氟化合物和第二含al化合物与所述第一热处理混合物混合,以便获得第二混合物;

[0056]-在至少200℃且至多500℃的第二加热温度下加热所述第二混合物。

[0057]

如本领域技术人员所理解的,增加第一含al化合物和/或第二含al化合物和/或含氟化合物的量导致更高的al和/或f的原子比(即,在正电极材料的表面层中发现更高量的al和/或f),如通过xps分析所确定的。

[0058]

优选地,本发明提供了一种根据本发明第四方面的用于制造根据本发明第一方面的正电极材料的方法。即,包含锂、镍、以及至少一种选自锰和钴的金属的单晶混合金属氧化物,其中:

[0059]-相对于ni、mn和/或co的总原子含量,镍原子含量在50.0%和95%之间,优选地在60.0%和90%之间,

[0060]-相对于ni、mn和/或co的总原子含量,钴原子含量在5.0%和40%之间,优选地在5.0%和30%之间,

[0061]-相对于ni、mn和/或co的总原子含量,锰原子含量在0.0%和70%之间,优选地在0.5%和70%之间,

[0062]

并且所述制造的正电极活性材料还包含a和d,其中:

[0063]-a包含al和f,其中相对于ni、mn和/或co的总原子含量,al原子含量在0.025%和3%之间、优选地在0.5%和2%之间,并且其中相对于ni、mn和/或co的总原子含量,f原子含量在0.025%和3%之间、优选地在0.5%和2%之间,

[0064]-相对于ni、mn和/或co的总原子含量,d原子含量在0%和10%之间、优选地在0.0%和5%之间,其中d包含选自b、ba、ca、mg、al、nb、sr、ti、fe、mo、w和zr中的至少一种元素,d源可以在前体制备中或在共混步骤中与锂源一起添加。例如,可添加d源以改善正电极活性材料粉末产品的电化学特性,

[0065]-并且其中原子含量是由icp定义的。

[0066]

优选地,本发明提供了一种根据本发明第四方面的方法,其中将所述第一含al化合物与所述单晶锂过渡金属氧化物混合,由此所述第二含al化合物与所述第一含al化合物相同。优选地,本发明提供了一种根据本发明第四方面的方法,其中所述第一和/或所述第二含al化合物是al2o3。

[0067]

优选地,本发明提供了一种根据本发明第四方面的方法,其中所述第一和/或所述第二含al化合物包含d50《100nm且表面积≥50m2/g的纳米氧化铝粉末。

[0068]

优选地,本发明提供了一种根据本发明第四方面的方法,其中相对于所述第二混合物的总重量,所述第二混合物中含氟聚合物的含量在0.1重量%和2.0重量%之间。优选地,所述第二混合物中含氟聚合物的所述含量在0.1重量%和0.5重量%之间,更优选地,所述含量等于0.2重量%、0.25重量%、0.3重量%、0.35重量%、0.4重量%、或0.45重量%、或它们之间的任何值。

[0069]

优选地,本发明提供了一种根据本发明第四方面的方法,其中所述含氟聚合物选自pvdf均聚物、pvdf共聚物、pvdf-hfp聚合物(六氟丙烯)和ptfe聚合物,或上述物质中的两种或更多种物质的组合。

[0070]

在第五方面,本发明提供了根据本发明第一方面的正电极活性材料在便携式计算机、平板电脑、移动电话、电动车辆和储能系统中任一者的电池组中的用途。

[0071]

实施例

[0072]

以下实施例旨在进一步阐明本发明,而不旨在限制本发明的范围。

[0073]

1.分析方法的描述

[0074]

1.1.电感耦合等离子体

[0075]

使用agilent 720icp-oes(agilent technologies,https://www.agilent.com/cs/library/brochures/5990-6497en%20720-725_icp-oes_lr.pdf),通过电感耦合等离子体(icp)方法测量正电极活性材料粉末的组成。将1克粉末样品溶解于锥形瓶中的50ml高纯度盐酸(相对于溶液的总重量,至少37重量%的hcl)中。该瓶可用表面皿覆盖并在380℃的热板上加热直到粉末完全溶解。在冷却至室温后,将锥形瓶中的溶液倒入第一250ml容量瓶中。之后,用去离子水填充第一容量瓶直至250ml刻度,然后进行完全均化过程(第1次稀释)。由移液管从第一容量瓶中取出适量的溶液,并转移到第二250ml容量瓶中以进行第2次稀释,此时在第二容量瓶中填充内标元素和10%盐酸直至250ml刻度,然后均化。最后,将该溶液用于icp测量。

[0076]

1.2.sem(扫描电子显微镜)分析

[0077]

通过扫描电子显微镜(sem)技术分析正电极活性材料的形态。使用jeol jsm 7100f在9.6x10-5

pa的高真空环境下于25℃进行测量。

[0078]

1.3.表面积分析

[0079]

使用micromeritics tristar 3000,用brunauer-emmett-teller(bet)方法分析粉末的比表面积。在测量之前,将粉末样品在氮气(n2)气体下于300℃加热1小时以便去除吸附的物质。将干燥粉末放入样品管中。然后将样品于30℃脱气10分钟。该仪器在77k处进行氮气吸附测试。通过获得氮气等温吸收/解吸曲线而推导出样品的总比表面积,以m2/g计。

[0080]

1.4.粒度分布

[0081]

在将粉末样品中的每种粉末样品分散在水性介质中之后,通过使用具有hydro mv湿分散体附件的malvern mastersizer 3000测量正电极活性材料粉末的粒度分布(psd)(https://www.malvernpanalytical.com/en/products/product-range/mastersizer-range/mastersizer-3000#overview)。为了改善粉末的分散性,施加足够的超声辐射和搅拌,并引入适当的表面活性剂。d50被定义为从具有hydro mv的malvern mastersizer 3000测量获得的累积体积%分布的50%处的粒度。

[0082]

1.5.聚合物电池测试

[0083]

1.5.1.聚合物电池制备

[0084]

1.5.1.1.固体聚合物电解质(spe)制备

[0085]

根据如下过程来制备固体聚合物电解质(spe):

[0086]

步骤1)使用混合器以2000转/分钟(rpm),将聚环氧乙烷(peo,分子量为1,000,

000,alfa aesar https://www.alfa.co.kr/alfaaesarapp/faces/adf.task-flow?adf.tfid=product detailstf&adf.tfdoc=/web-inf/productdetailstf.xml&productid=043678&_afrloop=1010520209597576&_afrwindowmode=0&_afrwindowid=null)与锂双(三氟甲磺酰)亚胺盐(litfsi,soulbrain co.,ltd.)在无水99.8重量%乙腈(aldrich https://www.sigmaaldrich.com/catalog/product/sial/271004?lang=ko&regi on=kr&gclid=eaiaiqobchmiwcrb0ddl6aivbbewch0ieaxreaaya saaegjca_d_bwe)中混合30分钟。环氧乙烷与锂的摩尔比为20。

[0087]

步骤2)将得自步骤1)的混合物倒入teflon皿中,并于25℃干燥12小时。

[0088]

步骤3)将干燥的spe从皿上分离,并对干燥的spe进行冲压,以便获得厚度为300μm且直径为19mm的spe圆盘。

[0089]

1.5.1.2.阴极电解质电极制备

[0090]

根据如下过程来制备阴极电解质电极:

[0091]

步骤1)制备聚合物电解质混合物,该聚合物电解质混合物包含溶于无水99.7重量%苯甲醚(sigma-aldrich,https://www.sigmaaldrich.com/catalog/product/sial/296295)的聚己内酯(pcl,分子量为80,000,sigma-aldrich https://www.sigmaaldrich.com/catalog/product/aldrich/440744)溶液以及溶于乙腈的锂双(三氟甲磺酰)亚胺盐(litfsi,sigma-aldrich,https://www.sigmaaldrich.com/catalog/product/aldrich/544094)。该混合物的pcl:litfsi的重量比为74:26。

[0092]

步骤2)将由步骤1)制备的聚合物电解质混合物、正电极活性材料以及导体粉末(super p,timcal(imerys graphite&carbon),http://www.imerys-graphite-and-carbon.com/wordpress/wp-app/uploads/2018/10/ensaco-150-210-240-250-260-350-360-g-ensaco-150-250-p-super-p-super-p-li-c-nergy-super-c-45-65-t_v-2.2_-usa-sds.pdf)按21:75:4的重量比在乙腈溶液中混合,以便制备浆料混合物。通过均化器以5000rpm将混合进行45分钟。

[0093]

步骤3)将得自步骤2)的浆料混合物浇铸在20μm厚的铝箔的一侧上,其中涂布机缝隙为100μm。

[0094]

步骤4)将浆料浇铸的箔于30℃干燥12小时,然后冲压,以便获得直径为14mm的阴极电解质电极。

[0095]

1.5.1.3.聚合物电池组装

[0096]

在氩气填充的手套箱中按照从底部到顶部的顺序组装纽扣型聚合物电池:2032纽扣电池外壳、由章节1.5.1.2制备的阴极电解质电极、由章节1.5.1.1制备的spe、垫圈、li阳极、间隔件、波形弹簧和电池盖。然后,将纽扣电池完全密封以防止电解质渗漏。

[0097]

1.5.2.测试方法

[0098]

使用toscat-3100计算机控制的恒电流循环站(得自toyo,http://www.toyosystem.com/image/menu3/toscat/toscat-3100.pdf),使每个纽扣型聚合物电池于80℃循环。纽扣电池测试程序根据以下计划表在4.4-3.0v/li金属窗口范围内使用160ma/g的10电流定义。

[0099]

步骤1)以恒定电流模式充电,c率为0.05,结束条件为4.4v,然后静置10分钟。

[0100]

步骤2)以恒定电流模式放电,c率为0.05,结束条件为3.0v,然后静置10分钟。

[0101]

步骤3)以恒定电流模式充电,c率为0.05,结束条件为4.4v。

[0102]

步骤4)切换到恒定电压模式并保持4.4v持续60小时。

[0103]

步骤5)以恒定电流模式放电,c率为0.05,结束条件为3.0v。

[0104]q总

被定义为根据所述测试方法在步骤4)中在高电压和高温下的总泄漏容量。q

总

值低表明在高温操作期间正电极活性材料粉末的稳定性高。

[0105]

1.6.x射线光电子能谱(xps)

[0106]

在本发明中,使用x射线光电子能谱(xps)来分析正电极活性材料粉末粒子的表面。在xps测量中,从样品最上部分(即,表面层)的前几纳米(例如,1nm至10nm)处采集信号。因此,通过xps测量的所有元素都包含在表面层中。

[0107]

对于正电极活性材料粉末粒子的表面分析,使用thermo k-a 光谱仪(thermo scientific,https://www.thermofisher.com/order/catalog/product/iqlaadgaaffacv mahv)进行xps测量。

[0108]

以400μm的光斑尺寸和45

°

的测量角度使用单色al ka辐射(hu=1486.6ev)。在200ev通能下进行宽程测量扫描以识别存在于表面的元素。将在284.8ev的结合能处具有最大强度(或居中)的cis峰用作数据收集后的校准峰位置。之后在50ev处对每个识别出的元素进行至少10次精确的窄程扫描,以确定精确的表面组成。

[0109]

以casaxps 2.3.19pr1.0版(casa software,http://www.casaxps.com/),使用shirley型背景处理和scofield灵敏度因子进行曲线拟合。拟合参数符合表la。线形gl(30)是具有70%高斯线和30%洛伦兹线的高斯/洛伦兹乘积公式。la(α,β,m)是非对称线形,其中a和p定义峰的尾部扩展,并且m定义宽度。

[0110]

表1a.ni2p3、mn2p3、co2p3、al2p和f1s的xps拟合参数。

[0111][0112]

对于在64.1

±

0.1ev至78.5

±

0.1的拟合范围内的al峰,根据表lb对每个定义的峰设定约束条件。ni3p峰不包括在定量中。表lb.用于al2p峰拟合的xps拟合约束条件。

[0113][0114]

al和f表面含量分别表示为粒子表面层中al和f的原子含量除以所述表面层中ni、mn和/或co的总含量。其计算如下:

[0115][0116][0117]

2.实施例和比较例

[0118]

比较例1

[0119]

通过锂源和镍基过渡金属源之间的固态反应来获得被标记为cex1的单晶正电极活性材料粉末,该粉末具有通式li

1.01

(ni

0.63

mn

0.22

co

0.15

)

0.99

o2。该过程如下运行:

[0120]

步骤1)过渡金属氧化的氢氧化物前体制备:在具有混合的镍锰钴硫酸盐、氢氧化钠和氨的大型连续搅拌釜反应器(cstr)中,通过共沉淀过程来制备金属组成为ni

0.63

mn

0.22

co

0.15

的镍基过渡金属氧化的氢氧化物粉末(tmh1)。

[0121]

步骤2)第一混合:将由步骤1)制备的tmh1与li2co3在工业共混机中混合,以便获得锂与金属之比为0.85的第一混合物。

[0122]

步骤3)第一焙烧:将得自步骤2)的第一混合物在干燥空气气氛中于900℃焙烧10小时,以便获得第一焙烧饼。将第一焙烧饼碾碎,以便获得第一焙烧粉末。

[0123]

步骤4)第二混合:将得自步骤3)的第一焙烧粉末与lioh在工业共混机中混合,以便获得锂与金属之比为1.05的第二混合物。

[0124]

步骤5)第二焙烧:将步骤4)的第二混合物在干燥空气中于930℃焙烧10小时,然后进行粉碎(珠磨)和筛分过程,以便获得第二焙烧粉末。

[0125]

步骤6)第三混合:将得自步骤5)的第二焙烧粉末与相对于ni、mn和/或co的总摩尔含量为2摩尔%的co(例如得自co3o4粉末)和5摩尔%的lioh在工业共混机中混合,以便获得第三混合物。

[0126]

步骤7)第三焙烧:将得自步骤6)的第三混合物在干燥空气中于775℃焙烧12小时,以便产生被标记为cex1的第三焙烧粉末。该粉末具有6.5μm的中值粒度,如通过用malvern mastersizer 3000测量的激光衍射所确定的。

[0127]

实施例1

[0128]

根据以下过程来制备表面改性的单晶正电极活性材料exi:

[0129]

步骤1)将1kg cex1粉末与2克氧化铝(al2o3)纳米粉末以1000rpm混合30分钟。

[0130]

步骤2)将从步骤1)获得的混合物在炉中在氧化气氛流下于750℃焙烧10小时。

[0131]

步骤3)将得自步骤2)的1kg粉末与2克氧化铝(al2o3)纳米粉末和3克聚偏二氟乙烯(pvdf)粉末以1000rpm混合30分钟。

[0132]

步骤4)将从步骤3)获得的混合物在炉中在氧化气氛流下于375℃焙烧5小时,以产生被标记为exi的焙烧粉末。该粉末具有6.4μm的中值粒度,如通过用malvern mastersizer 3000测量的激光衍射所确定的。

[0133]

比较例2

[0134]

通过锂源和镍基过渡金属源之间的固态反应来获得被标记为cex2的单晶正电极活性材料。该过程如下运行:

[0135]

步骤1)过渡金属氧化的氢氧化物前体制备:在具有混合的镍锰钴硫酸盐、氢氧化钠和氨的大型连续搅拌釜反应器(cstr)中,通过共沉淀过程来制备金属组成为

ni

0.86

mn

0.07

co

0.07

的镍基过渡金属氧化的氢氧化物粉末(tmh2)。

[0136]

400℃步骤2)加热:将由步骤1)制备的tmh2在氧化气氛中于400℃加热7小时,以产生加热粉末。

[0137]

步骤3)第一混合:将由步骤2)制备的加热粉末与lioh在工业共混机中混合,以便获得锂与金属之比为0.96的第一混合物。

[0138]

步骤4)第一焙烧:将得自步骤3)的第一混合物在氧化气氛中于890℃焙烧11小时,然后进行湿式珠磨和筛分过程,以便获得第一焙烧粉末。

[0139]

步骤5)第二混合:将得自步骤4)的第一焙烧粉末与lioh在工业共混机中混合,以便获得锂与金属之比为0.99的第二混合物。

[0140]

步骤6)第二焙烧:将得自步骤5)的第二混合物在氧化空气中于760℃焙烧10小时,然后进行粉碎和筛分过程,以便获得被标记为cex2的第二焙烧粉末。该粉末具有4.5μm的中值粒度,如通过用malvern mastersizer 3000测量的激光衍射所确定的。

[0141]

实施例2

[0142]

根据与exi相同的方法来制备表面改性的单晶正电极活性材料ex2,不同之处在于在步骤1)混合中使用cex2代替cex1。该粉末具有4.5μm的中值粒度,如通过用malvern mastersizer 3000测量的激光衍射所确定的。

[0143]

比较例3

[0144]

通过锂源和镍基过渡金属源之间的固态反应来获得被标记为cex3a的多晶正电极活性材料。该过程如下运行:

[0145]

步骤1)过渡金属氧化的氢氧化物前体制备:在具有混合的镍锰钴硫酸盐、氢氧化钠和氨的大型连续搅拌釜反应器(cstr)中,通过共沉淀过程来制备金属组成为ni

0.625

mn

0.175

co

0.20

且平均粒度(d50)为10.1μm的镍基过渡金属氧化的氢氧化物粉末(tmh3)。

[0146]

步骤2)第一混合:将由步骤1)制备的tmh3与lioh在工业共混机中混合,以便获得锂与金属之比为1.03的第一混合物。

[0147]

步骤3)第一焙烧:将得自步骤2)的第一混合物在干燥空气气氛中于835℃焙烧10小时,以便获得第一焙烧饼。将第一焙烧饼碾碎,以便获得第一焙烧粉末。

[0148]

步骤4)第二混合:将得自步骤3)的第一焙烧粉末与lioh在工业共混机中混合,以便获得锂与金属之比为1.03的第二混合物。

[0149]

步骤5)第二焙烧:将得自步骤4)的第二混合物在干燥空气中于830℃焙烧10小时,然后进行粉碎和筛分过程,以便获得被标记为cex3a的第二焙烧粉末。该粉末具有9.1μm的中值粒度,如通过用malvern mastersizer 3000测量的激光衍射所确定的。

[0150]

根据与exi相同的方法来制备表面改性的多晶正电极活性材料cex3b,不同之处在于在步骤1)混合中使用cex3a代替cex1。

[0151]

表2.实施例和比较例的表面处理的总结。

[0152][0153]a如通过icp测量所确定的,me为ni mn co al的总原子分数。

[0154]

b-:不适用。

[0155]c如通过xps测量所确定的,me为ni mn co的总原子分数。

[0156]

表3.实施例和比较例的q

总

的总结。

[0157][0158]

表2总结了实施例和比较例的组成和表面处理。表3总结了实施例和比较例的q

总

值。

[0159]

首先,观察到与cex1相比,exi具有显著更低的q

总

。分别与cex2和cex3a相比,从ex2和cex3b也获得相同的观察结果。该观察结果表明,根据本发明的表面改性的正电极活性材料粉末具有更好的电化学性能。q

总

值低表明在高温下施加高电压时正电极活性材料粉末的稳定性高。

[0160]

其次,观察到具有单晶形态的表面改性的正电极活性材料粉末与多晶形态相比更有效。通过表面处理,q

总

自cex1至exi(具有单晶形态)的改善为58.3%,而自cex3a至cex3b(具有多晶形态)的改善为23.7%。因此,为了实现本发明的q

总

低于35mah/g的目标,需要表面处理和单晶形态之间的协同效应。

[0161]

再次,对ex2中ni/me含量为0.86的正电极活性材料粉末也进行表面处理。ex2的q

总

为32.2mah/g,其比cex2的q

总

低得多。

[0162]

图2示出了ex2的al 2p峰和f is峰的xps光谱。位于约73.8ev的结合能处的al峰对应于存在于正电极活性材料表面上的lialo2化合物(chem.mater.第21卷,第23期,第5607-5616页,2009年)。位于约685.0ev的结合能处的f峰对应于存在于正电极活性材料表面上的lif化合物(moulder,j.f.,handbook of xps,perkin-elmer,1992年)。

[0163]

结果以图形方式描绘于图3中,其示出了表面层的组成与正电极活性材料的形态之间对q

总

的协同效应,x轴上的b和a分别表示表面处理之前和表面处理之后。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。