1.本发明属于酶工程技术领域,具体涉及一种改善酶抗逆性的组合物、方法及应用,更进一步地,涉及一种改善酶抗逆性的组合物、改善酶抗逆性的方法及通过该方法制备的酶制剂。

背景技术:

2.酶是一种具有催化反应能力的特殊蛋白质,是促进生物化学反应的高效物质。酶制剂是一类从动物、植物和微生物中提取的具有生物催化能力的蛋白质。饲用酶制剂是一种以酶为主要功能因子并通过特定生产工艺加工而成的饲料添加剂。饲用酶制剂可促进消化吸收,减少对环境的污染;降低食糜黏度,提高饲料的消化率;提高可消化养分的比例,改善饲料利用效率;消除饲料中抗营养因子;改善肠道菌群状态,提高动物健康水平。饲料酶制剂是为了提高动物对饲料的消化、利用或改善动物体内的代谢效能而加入饲料中的酶类物质。由于饲料制备时需要通过高温制粒工艺,饲用酶制剂作为其中的饲料添加剂需要通过高温环节;饲料进入动物体内首先经过胃部,而胃部是强酸环境。因此,饲用酶制剂的耐温性和耐酸性是两个非常重要的技术指标。糖化酶又称葡萄糖淀粉酶,添加于饲料中能够提高饲料适口性,提高饲料利用率,加速动物的新陈代谢,广泛应用于饲料行业,但糖化酶是一种热源及强酸敏感型产品。普鲁兰酶作为饲料添加剂,在淀粉酶的作用下,能有效促进动物对饲料中营养物质的消化吸收,但普鲁兰酶耐温性和耐酸性较差。

3.为此,本发明提供一种改善酶抗逆性的组合物,还提供了一种通过后处理工艺来改善酶制剂应对外部环境抗逆性的方法。

技术实现要素:

4.本发明的目的是提高饲用酶制剂耐酸、耐高温性能。

5.为此,本发明提供了一种改善酶抗逆性的组合物,以质量百分比计,包括:6-10%的淀粉,0.1-0.2%的碳酸盐,0.08-10%的硫酸盐,0.15-8%的缓冲剂,3-10%的增稠剂,余量为水。

6.具体的,上述增稠剂包括羧甲基纤维素钠、明胶。

7.具体的,上述缓冲剂包括琥珀酸、柠檬酸、乙二酸、柠檬酸钠、磷酸二氢钠中至少一种。

8.具体的,上述改善酶抗逆性的组合物还包括5%的滑石粉。

9.本发明还提供了一种改善酶抗逆性的方法,包括以下步骤:

10.(1)制备上述改善酶抗逆性的组合物;

11.(2)将组合物与酶发酵液混合,得复合发酵液;

12.(3)调节复合发酵液ph,边搅拌边干燥,得到抗逆性改善的酶制剂。

13.具体的,上述酶包括普鲁兰酶和糖化酶。

14.具体的,上述步骤(2)中组合物与酶发酵液的体积比为1:1。

15.具体的,上述步骤(3)中复合发酵液ph调节至4.0-6.5。

16.与现有技术相比,本发明具有以下优点和有益效果:

17.本发明提供的这种改善酶抗逆性的组合物的原料均为饲料添加剂目录中允许在饲料中添加的产品,保证了产品的合规性和安全性。可将普鲁兰酶在75℃耐温性提高至23%,在ph2.5耐酸性提高至84%;将糖化酶在80℃耐温性提高至76.8%,在ph2.5耐酸性提高至83.5%。本发明还提供了一种改善酶抗逆性的方法,能够大幅提高酶制剂的耐酸留存率和耐温留存率,且使用方法简单,有效提高了酶制剂在动物饲料中的应用前景。

具体实施方式

18.下面将结合实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。尽管已经详细描述了本发明的代表性实施例,但是本发明所属技术领域的普通技术人员将理解,在不脱离本发明范围的情况下可以对本发明进行各种修改和改变。因此,本发明的范围不应局限于实施方案,而应由所附权利要求及其等同物来限定。

19.本发明提供了一种改善酶抗逆性的组合物,以质量百分比计,包括:6-10%的淀粉,0.1-0.2%的碳酸盐,0.08-10%的硫酸盐,0.15-8%的缓冲剂,3-10%的增稠剂,5%的滑石粉,余量为水。

20.其中,增稠剂包括羧甲基纤维素钠、明胶;缓冲剂包括琥珀酸、柠檬酸、乙二酸、柠檬酸钠、磷酸二氢钠中至少一种。

21.本发明还提供了一种改善酶抗逆性的方法,包括以下步骤:

22.(1)制备上述改善酶抗逆性的组合物;

23.(2)将组合物按照1:1的体积比与酶发酵液混合,得复合发酵液;酶发酵液包括普鲁兰酶发酵液或糖化酶发酵液,酶发酵液采用常规发酵技术手段获取均可满足需求,对此不做限制;

24.(3)调节复合发酵液ph至4.0-6.5,边搅拌边喷雾干燥,得到抗逆性改善的酶制剂。

25.下面通过具体实施例对本发明的改善酶抗逆性的组合物及方法的效果进行研究。

26.实施例1:

27.本实施例研究了不同配比组合物对改善糖化酶抗逆性的影响,具体步骤如下。

28.1、制备组合物

29.对照组1:以质量百分比计,包括明胶6%,余量为水;

30.对照组2:以质量百分比计,包括淀粉6%,碳酸钙0.1%,硫酸镁0.08%,琥珀酸1%,磷酸二氢钠0.05%,余量为水;

31.实验组1:以质量百分比计,包括淀粉6%,碳酸钙0.1%,硫酸镁0.08%,琥珀酸1%,磷酸二氢钠0.05%,明胶2%,余量为水;

32.实验组2:以质量百分比计,包括淀粉6%,碳酸钙0.1%,硫酸镁0.08%,琥珀酸1%,磷酸二氢钠0.05%,明胶4%,余量为水;

33.实验组3:以质量百分比计,包括淀粉6%,碳酸钙0.1%,硫酸镁0.08%,琥珀酸1%,磷酸二氢钠0.05%,明胶6%,余量为水;

34.2、糖化酶发酵液

35.利用黑曲霉发酵制备糖化酶发酵液。

36.3、制备酶制剂

37.将组合物与糖化酶发酵液按照1:1的体积混合,得复合发酵液;调节复合发酵液ph,边搅拌边喷雾干燥,得到糖化酶制剂。

38.4、糖化酶制剂抗逆性评估

39.4.1湿热耐温评估方法

40.4.1.1检测糖化酶初始酶活

41.称取糖化酶1.0g于锥形瓶中(精确至0.0002g),使用100ml缓冲液进行提取30min,静止10min,上清为待测酶液。后续按照gb1886.174-2016检测初始酶活,记为u0。

42.4.1.2湿热处理

43.称取2.0g待测酶试样平铺于平皿(直径9cm)中,平行三份,后放置于镂空试管篓中,将试管篓置于已稳定的恒温恒湿箱中(85℃,相对湿度95%),精确计时5min,取出冷却备用。将平皿中的试样全部转移至锥形瓶(记录质量),用100ml缓冲液提取30min,静止10min,上清为待测酶液。后续按照gb1886.174-2016进行酶活检测,记为u1。

44.4.1.3湿热箱耐温留留率

45.k1=(u1/u0)

×

100%

46.式中k1:耐温留存率;u0:原始酶活;u1:耐温酶活。

47.各试验组检测结果如表1所示。

48.4.2耐酸性能评估

49.4.2.1检测糖化酶初始酶活

50.称取糖化酶1.0g于锥形瓶中(精确至0.0002g),使用100ml缓冲液进行提取30min,静止10min,上清为待测酶液。后续按照gb1886.174-2016检测初始酶活,记为u0。

51.4.2.2耐酸处理

52.称取糖化酶1.0g于锥形瓶中,使用ph2.5盐酸溶液进行提取,控制盐酸溶液处理的酶浓度为150u,水浴摇床室温提取30min,静止10min,上清为待测酶液。

53.4.2.3耐酸性酶活测定

54.将待测酶液的ph值调节至正常检测条件;如需再稀释,则使用正常ph缓冲液进行稀释,后续按照酶制剂活性测定标准检测盐酸处理后酶活,记为u2。

55.4.2.4耐酸性保留率的计算:

56.k2=(u2/u0)

×

100%

57.式中k2:耐酸留存率;u0:原始酶活;u2:耐酸酶活。

58.各试验组检测结果如表1所示。

59.表1糖化酶耐温性及耐酸性检测结果

[0060][0061][0062]

由表1可知,与本发明提供的组合物混合处理后,糖化酶在80℃耐温留存率和ph2.5耐酸留存率均不同,随着明胶的浓度提升,耐温留存率和耐酸留存率有一定的提升,但提升效果不显著,均在15%以内。而当混合液ph调至5.2时,耐温留存率和耐酸留存率提升显著,在组合物成分为淀粉6%,明胶6%,琥珀酸1%,碳酸钙0.1%,硫酸镁0.08%,磷酸二氢钠0.05%时,耐温留存率和耐酸留存率达到最高。

[0063]

实施例2:

[0064]

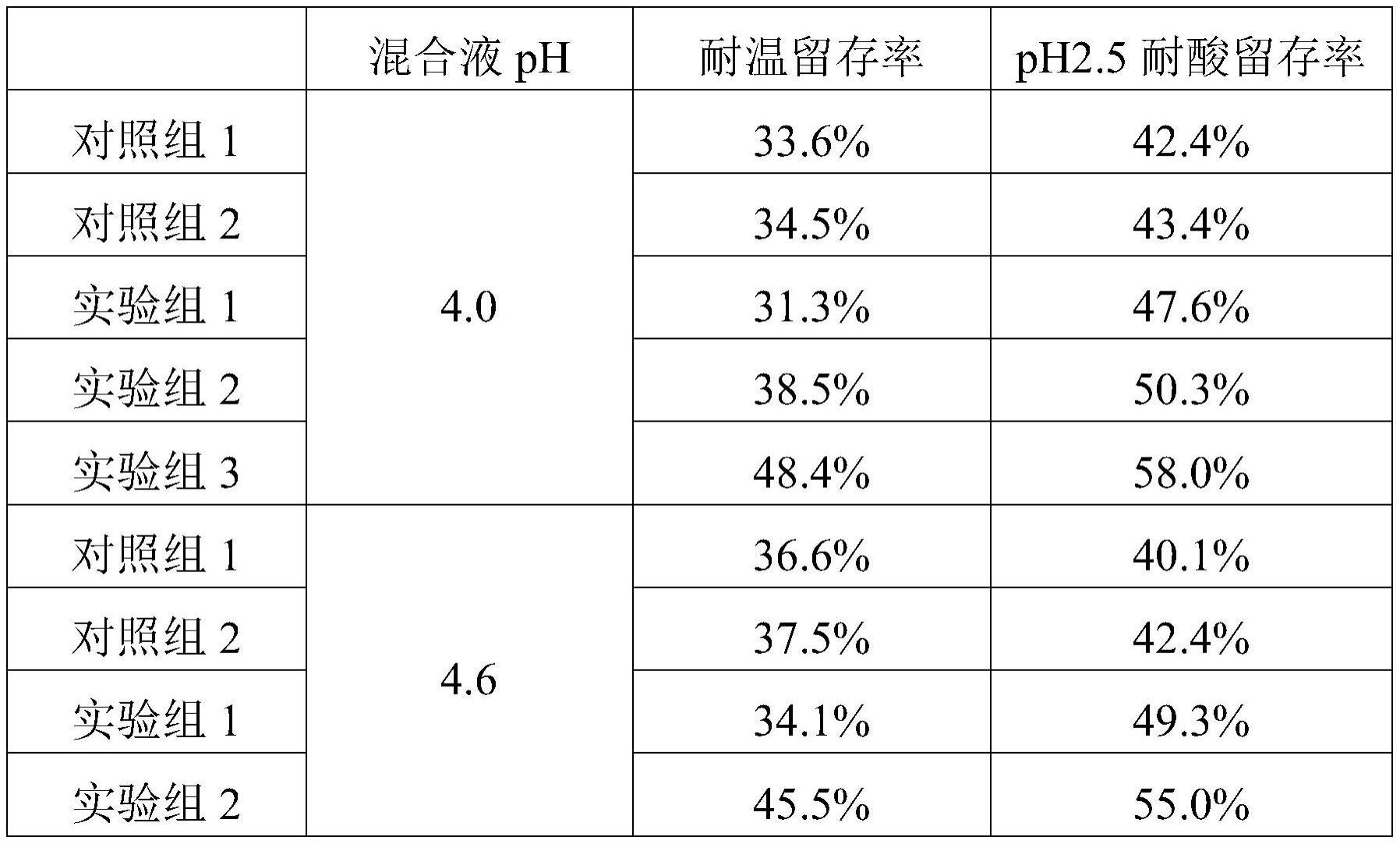

本实施例研究了不同配比组合物对改善普鲁兰酶抗逆性的影响,具体步骤如下。

[0065]

1、制备组合物

[0066]

对照组1:以质量百分比计,包括羧甲基纤维素钠5%,余量为水;

[0067]

对照组2:以质量百分比计,包括10%的淀粉,0.2%的碳酸钙,10%的硫酸钠,5%的柠檬酸钠,3%的己二酸,5%的滑石粉,余量为水;

[0068]

实验组1:以质量百分比计,包括10%的淀粉,0.2%的碳酸钙,10%的硫酸钠,5%的柠檬酸钠,3%的己二酸,5%的滑石粉,3%的羧甲基纤维素钠,余量为水;

[0069]

实验组2:以质量百分比计,包括10%的淀粉,0.2%的碳酸钙,10%的硫酸钠,5%的柠檬酸钠,3%的己二酸,5%的滑石粉,5%的羧甲基纤维素钠,余量为水;

[0070]

实验组3:以质量百分比计,包括10%的淀粉,0.2%的碳酸钙,10%的硫酸钠,5%

的柠檬酸钠,3%的己二酸,5%的滑石粉,10%的羧甲基纤维素钠,余量为水。

[0071]

2、普鲁兰酶发酵液

[0072]

利用枯草芽孢杆菌发酵制备普鲁兰酶发酵液。

[0073]

3、制备酶制剂

[0074]

将各试验组制备的组合物按照1:1的体积比分别与普鲁兰酶发酵液混合,得复合发酵液;调节复合发酵液ph,边搅拌边喷雾干燥,得到普鲁兰酶制剂。

[0075]

4、普鲁兰酶制剂抗逆性评估

[0076]

4.1水浴法耐温性

[0077]

4.1.1检测普鲁兰酶初始酶活

[0078]

称取普鲁兰酶1.0g于锥形瓶中(精确至0.001g),使用100ml缓冲液进行提取30min,静置10min,上清为待测酶液。后续按照gb 1886.174-2016检测初始酶活,记为u0。

[0079]

4.1.2水浴法处理

[0080]

将4.1.1中待测酶液用缓冲液稀释至50u/ml,取10ml于10ml离心管中,放置于提前升温至75℃的水浴锅中,保温5min,取出冷却备用。后续按照gb 1886.174-2016检测耐温酶活,记为u1。

[0081]

4.1.3水浴法耐温留存率

[0082]

k1=(u1/u0)

×

100%

[0083]

式中:k1:耐温留存率;u0:原始酶活u1:耐温酶活。

[0084]

各试验组检测结果如表2所示。

[0085]

4.2耐酸性评估

[0086]

4.2.1检测普鲁兰酶初始酶活

[0087]

称取普鲁兰酶1.0g于锥形瓶中(精确至0.001g),使用100ml缓冲液水浴摇床室温提取30min,静置10min,上清为待测酶液。按照gb 1886.174-2016检测初始酶活,记为u0。

[0088]

4.2.2耐酸处理

[0089]

称取普鲁兰酶0.1~1.0g于锥形瓶中(精确至0.001g),使用ph2.5盐酸溶液进行提取,控制盐酸溶液处理的酶浓度为50u,水浴摇床室温提取30min,静置10min,上清为待测酶液。

[0090]

4.2.3耐酸性酶活测定,记为u2[0091]

将待测酶液的ph值调节至正常检测条件;如需再稀释,则使用正常ph缓冲液进行稀释,按照gb 1886.174-2016检测盐酸处理后酶活,记为u2。

[0092]

4.2.4耐酸性保留率的计算:

[0093]

k2=(u2/u0)

×

100%

[0094]

式中k2:耐酸留存率;u0:原始酶活u2:耐酸酶活。

[0095]

各试验组检测结果如表2所示。

[0096]

表2普鲁兰酶耐温性及耐酸性检测结果

[0097][0098][0099]

由表2可知,与本发明提供的组合物混合处理后,普鲁兰酶在75℃耐温留存率和ph2.5耐酸留存率均不同,随着羧甲基纤维素钠的浓度提升,耐温留存率和耐酸留存率有一定的提升,但提升效果不显著,均在20%以内。而当混合液ph调至5.5时,耐温留存率和耐酸留存率提升显著,在组合物成分为淀粉10%、滑石粉5%、碳酸钙0.2%、柠檬酸钠5%、己二酸3%、硫酸钠10%、羧甲基纤维素钠5%。耐温留存率和耐酸留存率达到最高。

[0100]

以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。