1.本发明涉及熔断母线制造方法,更详细地说,涉及压焊相互不同材料的第一导体与第二导体来制造母线,进而具有熔断功能的同时可减轻重量、降低成本的熔断母线制造方法。

背景技术:

2.用电的电气部件从电池或者发电机等接收供电来执行功能,若在供电电路上流动过电流,则电气部件受损,出现无法使用的问题。

3.为了防止该问题,使用保险丝,所述保险丝设置在供电的供电部与接收供电的电气部件之间,若过度供电,则所述保险丝先于电气部件融化并断开,进而防止过电流供应于电气部件。

4.即,保险丝是为了从电路的过电流中保护机械装置而在电子及电气工学中通用的部件。

5.基本上,保险丝是细金属丝,当过电流流动时会熔化以阻断电流流动,根据可熔断的容量也可制造成扁平且延长的板形状的母线形态,近来随着电动汽车的商用化的加快,大幅度增加电动汽车用高容量电池的使用,为了在电动汽车中提高电气性稳定性而大幅增加了熔断母线的使用。

6.另一方面,在电动汽车主要使用的现有的熔断母线通常使用对比价格具有优秀的导电性的铜作为主材料,以提高供电的效率,为了能够稳定地进行高容量的供电,所述熔断母线形成为具有预定厚度的杆形状,而且只有位于中心的熔断部形成得较细,以在过电流供电时断开以切断电流。

7.从而,即使现有的熔断母线使用对比价格导电性优秀的铜,由于铜价格高,因此存在制造成本高的缺点,而且铜的重量较重,因此对于必须轻量化的交通工具,诸如电动汽车,起到难以实现轻量化的缺点的作用。

8.现有技术文献

9.专利文献0001:韩国授权专利公报第10图2019069号

技术实现要素:

10.技术问题

11.为了解决如上所述的现有的缺点,本发明的目的在于提供一种熔断母线制造方法,将相互不同材料的第一导体与第二导体进行压焊来制造母线,进而具有熔断功能的同时可减轻重量、降低制造成本。

12.另外,本发明的目的在于提供一种使对压焊的层压板材进行切削而露出的第一导体成为执行熔断功能的熔断部的熔断母线制造方法。

13.技术方案

14.为了达到如上所述的目的,本发明的熔断母线制造方法的一实施例包括:

15.第一配置步骤s10,在被卷绕成卷状的第一导体100的两侧上下部,分别配置被卷绕成卷状且使用与第一导体100不同的材料的第二导体200;

16.第一轧延步骤s20,将所述第一导体100与第二导体200分别展开并连续供应于轧机,在第一导体100的上下面两侧间隔预定间距将第二导体200连续压焊成预设厚度,以使两侧比中心厚;

17.第一成型步骤s30,将轧延所述第一导体100与第二导体200而成的层压板材投入成型机进行压缩成型,从而形成两端部配置有第二导体200且在第二导体200之间露出第一导体100的母线形态。

18.在一实施例中,所述第一导体100为铝板。

19.在一实施例中,所述第二导体200为铜板。

20.一实施例中,本发明的熔断母线制造方法还包括:第一切削步骤s40,沿着轧延的所述层压板材的长度方向以预定宽度切削第二导体200的内侧端部。

21.在一实施例中,本发明的熔断母线制造方法还包括:第一卷绕步骤s50,卷绕所述轧延的层压板材。

22.本发明的熔断母线制造方法的其他一实施例包括:

23.第二配置步骤s60,在被卷绕成卷状的第一导体100的上下侧,分别配置被卷绕成卷状且使用与第一导体100不同材料的第二导体200;

24.第二轧延步骤s70,展开所述第一导体100与第二导体200并连续供应于轧机,以在第一导体100的上下面压焊第二导体200;

25.第二切削步骤s80,将位于上下部的第二导体200以预定宽度切削,以使所述轧延的层压板材的第一导体100露出一部分;

26.第二成型步骤s90,将经过所述切削的层压板材投入成型机进行压缩成型,从而形成两端部配置有第二导体200且在第二导体200之间露出第一导体100的母线形态。

27.在一实施例中,所述第二切削步骤s80为,以长度方向连续切削所述轧延的层压板材中的第二导体200的中间部分,以使第一导体100的中心连续露出。

28.在一实施例中,所述第二切削步骤s80为,以与所述轧延的层压板材的第二导体200的长度方向形成直角的方向切削,且间隔预定间距反复形成该切削部。

29.在一实施例中,本发明的熔断母线制造方法还包括:第二卷绕步骤s110,卷绕经过切削的所述层压板材。

30.在一实施例中,本发明的熔断母线制造方法还包括:加热步骤s100,将分别配置的第一导体100与第二导体200展开的同时,分别投入到加热炉内部加热至不同的温度。

31.在一实施例中,所述加热步骤s100包括:

32.第一加热过程s101,将所述第一导体100放入加热炉内部加热至350~450℃;

33.第二加热过程s102,将所述第二导体200放入加热炉内部加热至750~850℃;

34.还原过程s103,去除在所述第二加热过程s102中生成在第二导体200表面的氧化层。

35.在一实施例中,所述还原过程s103为,使碳与第二导体200的表面的氧化铜层发生反应,以去除氧化铜层。

36.在一实施例中,所述还原过程s103为,将激光照射于氧化的第二导体200的表面以

去除氧化铜层。

37.发明的效果

38.根据本发明,将铜与铝材料进行压焊来制造熔断母线,进而相比于现有的只用铜构成的熔断母线,大幅度节省制造成本,进而提高经济性,还减轻重量,具有在适用于电动汽车用电池等的情况下有助于电池轻量化的效果。

39.另外,将铜与铝材料进行压焊来连续制造熔断母线,可提高生产率。

附图说明

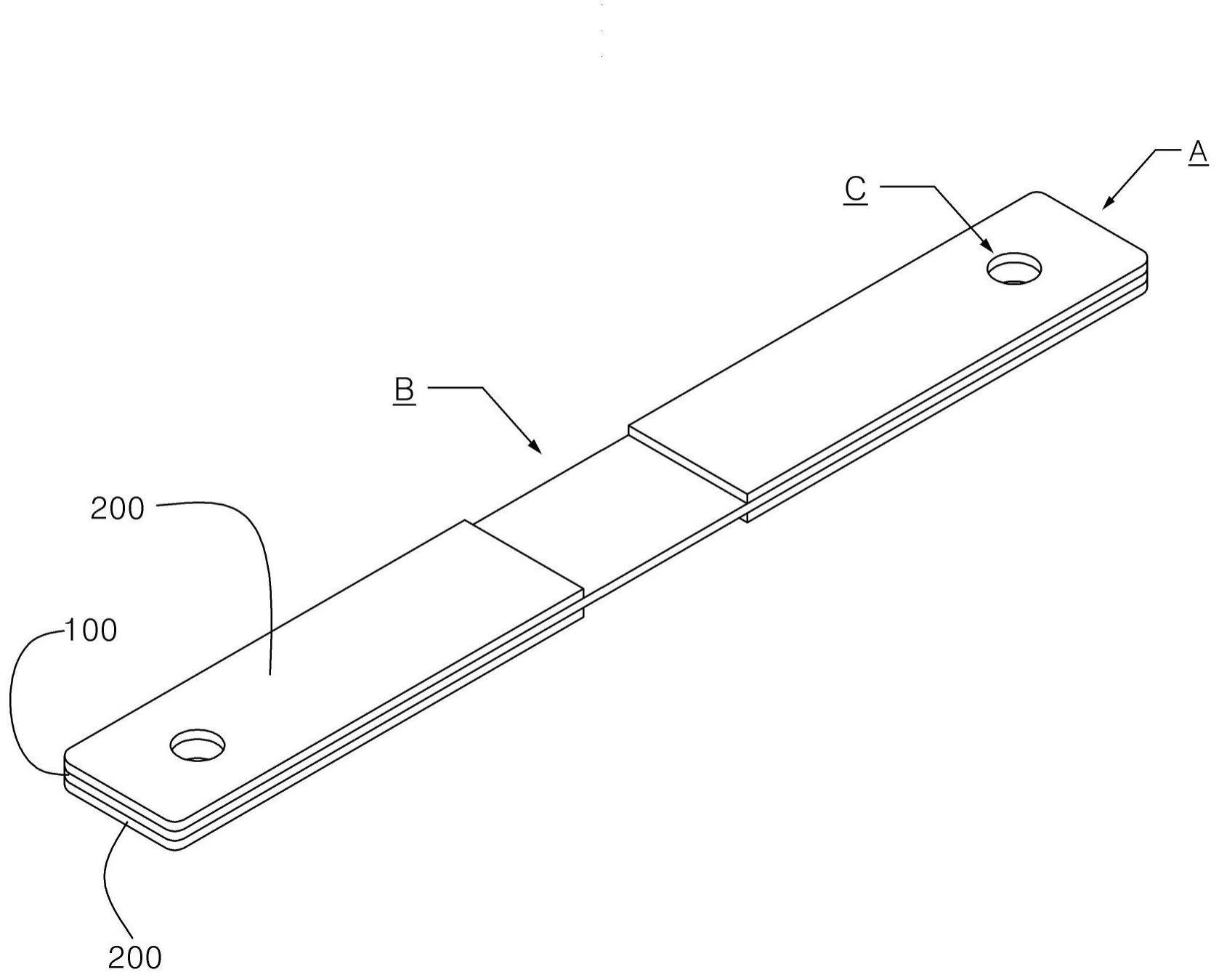

40.图1是示出通过本发明的熔断母线制造方法的优选实施例制造的熔断母线的示例图。

41.图2是本发明的熔断母线制造方法的第一实施例的流程图。

42.图3是示出本发明的熔断母线制造方法的第一实施例的第一轧延步骤的示例图。

43.图4是本发明的熔断母线制造方法的第二实施例的流程图。

44.图5是示出本发明的熔断母线制造方法的第二实施例的第一切削步骤的示例图。

45.图6是本发明的熔断母线制造方法的第三实施例的流程图。

46.图7是示出本发明的熔断母线制造方法的第三实施例的第二轧延步骤的示例图。

47.图8是示出本发明的熔断母线制造方法的第三实施例的第二切削步骤的示例图。

48.图9是本发明的熔断母线制造方法的第四实施例的流程图。

49.附图标记说明:

50.a:熔断母线

51.b:熔断部

52.c:通孔部

53.100:第一导体

54.200:第二导体

55.s10:第一配置步骤

56.s20:第一轧延步骤

57.s30:第一成型步骤

58.s40:第一切削步骤

59.s50:第一卷绕步骤

60.s60:第二配置步骤

61.s70:第二轧延步骤

62.s80:第二切削步骤

63.s90:第二成型步骤

64.s100:加热步骤

65.s101:第一加热过程

66.s102:第二加热过程

67.s103:还原过程

68.s110:第二卷绕步骤

具体实施方式

69.以下,参照附图详细说明本发明的实施例,以使在本发明所属技术领域中具有通常知识的人员可容易实施。

70.本发明的相关说明仅是用于结构性或者功能性说明的实施例,本发明的权利范围不限于在本说明书说明的实施例来解释。

71.即,对于实施例可进行各种改变,可具有各种形态,因此对于本发明的权利范围应该理解为包括可实现技术思想的同等物。

72.另外,在本发明提出的目的或者效果并不意味着特定实施例包括所有的这些目的或者效果或者只包括该效果,因此不得将本发明的权利范围限于该目的或者效果来解释。

73.对于在本发明的相关说明中使用的所有用语,除非有不同的定义,否则含义与本发明所属技术领域中具有通常知识的人员常规理解的含义相同。

74.通常使用且在词典定义的用语应解释为与相关技术中的含义一致,除非在本发明中有明确定义,否侧不得以理想性或者过度形式性的含义解释。

75.另外,“第一”、“第二”等的用语仅是为了区分相互不同的构件,不受制造顺序的限制,不得由这些用语限定权利范围。

76.图1是示出通过本发明的熔断母线制造方法的优选实施例制造的熔断母线的示例图;图2是示出本发明的熔断母线制造方法的第一实施例的第一轧延步骤的示例图;图3是通过本发明的熔断母线制造方法的第一实施例制造的熔断母线的示例图。

77.参照图1至图3进行说明。

78.在一实施例中,本发明的熔断母线制造方法包括第一配置步骤s10、第一轧制步骤s20、第一成型步骤s30,以压焊相互不同材料的第一导体100与第二导体200可制造熔断母线。

79.所述第一配置步骤s10为,在被卷绕成卷状的第一导体100的两侧上下部分别配置被卷绕成卷状且与第一导体100不同材料的第二导体200。

80.所述第一导体100可使用铝板,提前说明不限制铝板的厚度或者宽度。

81.所述第二导体200可使用铜板,并且不限制铜板的厚度或者宽度,但是厚度与第一导体100相同,而宽度优选为不超过第一导体100宽度的1/2。

82.所述第一轧制步骤s20为,分别展开第一导体100与第二导体200并连续供应于轧机,在第一导体100的上下面两侧间隔预定间距将第二导体200连续压焊成预设厚度,以接合成两侧比中心厚。

83.所述轧机可包括轧辊r、调节导件、导件控制工具。

84.根据调节导件调节宽度或者长度,所述轧辊r以长度方向或者宽度方向辊轧延不同种金属的接合体。

85.另一方面,轧辊r上下间隔预定间距配置,而且优选在轧辊r的中间配置保持第二导体200之间的间距的间距保持凸起部r1。

86.所述调节导件分别设置在轧辊r的两侧,根据导件控制工具控制移动,所述调节导件从轧辊r的两侧向轧辊r之间紧贴移动,以调节压焊的层压板材的宽度或者长度。

87.所述导件控制工具控制调节导件的移动,以使调节导件根据预设的层压板材的规格从轧辊r的两侧分别向轧辊r中心移动。

88.在一实施例中,导件控制工具可使用液压或者气压缸。

89.所述第一成型步骤s30为,将轧延第一导体100与第二导体200的层压板材放入成型机进行压缩成型,从而形成两端部配置有第二导体200且在第二导体200之间露出第一导体100的母线形态。

90.即,第一成型步骤s30可包括母线外形成型所需的过程,包括:切削过程,根据待制造的母线形状,按照母线外形切削层压板材;弯曲过程,以预定曲率弯曲母线;修整过程,去除母线的一部分;冲孔过程,在母线的端子部形成通孔部。

91.所述成型机优选使用冲压机,但不限于此,提前说明不限制母线的形状。

92.通过如上所述的本发明的熔断母线制造方法制造的熔断母线制造成在长度方向的两端部配置第二导体200并且在第二导体200之间露出第一导体100的形态,进而具有导电性,同时由熔点低于铜的铝板构成,因此在母线中心露出的第一导体100执行熔断部的功能。

93.即,在母线的中心露出的第一导体100使用相比于用铜构成的第二导体200熔点更低的铝板,同时相比于接合第二导体200的两端部厚度更薄,据此表面面积及剖面面积小于配置第二导体200的母线的两端部,因此在熔断母线流有过电流的情况下,位于中间的第一导体100执行熔断部的功能而被熔化并断开,进而可稳定执行防止过电流供应于电气部件的熔断功能。

94.另外,使用具有优秀的导电性与熔断功能的同时比铜更轻且更便宜的铝作为第一导体100,只在长度方向的两端部使用铜作为第二导体200来构成电极连接部,进而容易大量生产,减少价格高且更重的铜的使用,可节省制造成本,不仅如此也可减轻重量,因此具有在使用于电动汽车用电池等的情况下有助轻量化的效果。

95.图4是本发明的熔断母线制造方法的第二实施例的流程图。图5是示出本发明的熔断母线制造方法的第二实施例的第一切削步骤的示例图。

96.参照图4至图5进行说明,但是对于与上述的实施例重复的结构及具有相同附图标记的结构省略详细说明。

97.在一实施例中,本发明的熔断母线制造方法还可包括对轧延的层压板材进行切削的第一切削步骤s40。

98.所述第一切削步骤s40中,沿着在第一轧制步骤s20轧延的层压板材的长度方向将第二导体200的内侧端部切削成预定宽度。

99.即,在第一轧制步骤s20中,在第一导体100的上下面两侧间隔预定间距压焊的第二导体200之间放入切削工具t,沿着层压板材的长度方向以预定宽度切削第二导体200的内侧端部,进而在层压板材的中心形成具有预定宽度与深度的熔断部。

100.在一实施例中,本发明的熔断母线制造方法还可包括卷绕轧延的层压板材的第一卷绕步骤s50。

101.从而,卷绕轧延的层压板材,不仅容易运输、处理及存放,在利用层压板材成型母线时,通过调节卷绕的层压板材的供应速度能够更加有效地成型母线。

102.图6是本发明的熔断母线制造方法的第三实施例的流程图;图7是示出本发明的熔断母线制造方法的第三实施例的第二轧延步骤的示例图;图8是示出本发明的熔断母线制造方法的第三实施例的第二切削步骤的示例图。

103.参照图6至图8进行说明,但是对于与上述的实施例重复的结构及具有相同附图标记的结构省略详细说明。

104.在一实施例中,本发明的熔断母线制造方法包括第二配置步骤s60、第二轧延步骤s70、第二切削步骤s80、第二成型步骤s90,可通过对相互不同材料的第一导体100与第二导体200进行压焊而制造熔断母线。

105.所述第二配置步骤s60为,在被卷绕成卷状的第一导体100的上下侧分别配置被卷绕成卷状的且使用与第一导体100不同的材料的第二导体200。

106.所述第一导体100可使用铝板,并且不限制铝板的厚度或者宽度。

107.所述第二导体200可使用铜板,并且不限制铜板的厚度或者宽度,但是优选为具有与第一导体100相同的厚度及宽度。

108.所述第二轧延步骤s70中,展开第一导体100与第二导体200并连续供应于轧机,以在第一导体100的上下面将第二导体200连续压焊成预设厚度。

109.所述第二切削步骤s80中,将位于上下部的第二导体200切削成预定宽度,以使经过轧延而成的层压板材中的第一导体100露出一部分。

110.在一实施例中,所述第二切削步骤s80为,利用切削工具t以长度方向连续切削轧延的层压板材的第二导体200的中间部分,使第一导体100的中心连续露出。

111.在一实施例中,所述第二切削步骤s80为,沿着与轧延的层压板材的第二导体200的长度方向形成直角的方向即宽度方向放入切削工具t,以预定宽度切削所述第二导体200,而且间隔预定间距反复形成该切削部,进而可隔着预定间距连续形成露出第一导体100的部分。

112.从而,在层压板材中,通过第二切削步骤s80露出第一导体100的部分相比于未露出第一导体100的部分具有更薄的厚度。

113.另一方面,提前说明在为使第一导体100露出而利用切削工具t切削第二导体200时,不限制切削深度或者切削宽度。

114.所述第二成型步骤s90中,将切削的层压板材放入成型机进行压缩成型,而形成在两端部配置第二导体200且在第二导体200之间露出第一导体100的母线形态。

115.即,第二成型步骤s90可包括成型母线所需的过程,包括:切削过程,根据待制造的母线的形状,按照母线外形切削层压板材;弯曲过程,以预定曲率弯曲母线;修整过程,去除母线的一部分;冲孔过程,在母线的端子部形成孔。

116.所述成型机优选使用冲压机,但不限于此,提前说明不限制母线的形状。

117.通过如上所述的本发明的熔断母线制造方法制造的熔断母线在长度方向的两端部配置第二导体200且在第二导体200之间露出第一导体100的形态,进而使具有高导电性且由熔点低于铜的铝板构成并露出在母线中心的第一导体100执行熔断部的功能。

118.图9是本发明的熔断母线制造方法的第四实施例的流程图。

119.参照图9进行说明,但是对于与上述的实施例重复的结构及具有相同附图标记的结构省略详细说明。

120.在一实施例中,本发明的熔断母线制造方法还可包括对切削的层压板材进行卷绕的第二卷绕步骤s110。

121.从而,卷绕切削的层压板材,不仅容易运输、处理及存放,在利用层压板材成型母

线时,可通过调节卷绕的层压板材的供应速度更加有效成型母线。

122.在一实施例中,本发明的熔断母线制造方法还可包括加热步骤s100,所述加热步骤s100为,展开分别配置的第一导体100与第二导体200并分别放入加热炉内部加热至不同的温度。

123.所述加热步骤s100包括第一加热过程s101、第二加热过程s102、还原过程s103,以分别加热第一导体100与第二导体200。

124.所述第一加热过程s101中,将第一导体100投入加热炉内部加热至350~450℃。

125.从而,通过第一加热过程s101提高由铝板构成的第一导体100的轧延率,从而在轧延步骤中提高加工性的同时提高在与第二导体200压焊时的组织粘合率。

126.所述第二加热过程s102中,将第二导体200投入加热炉内部加热至750~850℃。

127.从而,通过第二加热过程s102提高由铜板构成的第二导体200的轧延率,从而在轧延步骤中提高加工性的同时提高在与第一导体100压焊时的组织粘合率。

128.另一方面,众所周知,在接合两种以上的金属的情况下,在该接合部形成与接合的金属不同的金属间化合物,该金属间化合物降低界面的导电性,因此是降低熔断母线的性能或者效率的一因素。

129.另外,若金属间化合物层的厚度厚,则在内部容易发生脆性断裂,降低不同种类的金属之间的接合强度,是降低耐久性及寿命的一因素。

130.因此,通过第一加热过程s101与第二加热过程s102分别将第一导体100与第二导体200加热至不同的温度来提高轧延率与组织粘合率,进而减少在轧延步骤中压焊第一导体100与第二导体200时形成的金属间化合物,防止因为金属间化合物导致导电性降低,并且将金属间化合物层的厚度最小化,防止内部中的脆性断裂,进一步提高第一导体100与第二导体200之间的粘合强度。

131.所述还原过程s103中,去除第二加热过程s102中形成在第二导体200表面的氧化层。

132.在一实施例中,所述还原过程s103为,使碳与第二导体200的表面的氧化铜层发生反应,进而去除氧化铜层。

133.在一实施例中,所述还原过程s103为,可将激光照射于被氧化的第二导体200的表面,以去除氧化铜层。

134.此时,激光的波长优选为1064~1070nm,激光的输出功率优选为50~500w。

135.另一方面,众所周知,在加热铜板的情况下,在铜板的表面生成氧化铜层,所生成的氧化铜层是增加质量的一因素,不仅如此增加电阻,也是降低导电性的一因素。

136.从而,若在第二加热过程s102中在由铜板构成的第二导体200的表面形成氧化层,则通过还原过程s103去除该氧化层,进而可防止因为氧化铜层而增加重量及降低导电性。

137.以上,详细说明了本发明的实施例,但是本发明的权利范围不限于此,而本发明所属领域技术人员利用在权利要求书定义的基本概念实施的各种变形及改良也包括在本发明的权利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。