1.本发明涉及钢铁冶金领域,特别是一种超厚规格低硬度高强度管线钢及其制造方法。

背景技术:

2.管线钢主要用于加工制造输送油、气的管线和管道,其中输气管线的材料主要是管线用钢,随着近年来天然气使用量的不断增加,输气管线发展速度已超过输送石油等液体的管线发展速度。随着边远油气田、极地油气田、海上油气田和酸性油气田等恶劣环境油气田的开发,油气管道工程面临者高压输送和低温、大位移、深海与酸性介质等恶劣环境的挑战。为保证管道建设和运行的积极性和安全性,管道的基本要求和发展趋势是高强度、高韧性、大变形性、厚壁化、高腐蚀性和好的焊接性。

3.现需要一种超厚规格低硬度高强度管线钢及其制造方法,保证在获得高强度的同时降低钢板硬度,提高钢板厚度方向组织均匀性。

技术实现要素:

4.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种超厚规格低硬度高强度管线钢及其制造方法,该超厚规格低硬度高强度管线钢及其制造方法,能够在获得高强度的同时降低钢板硬度,提高钢板厚度方向组织均匀性

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种超厚规格低硬度高强度管线钢及其制造方法,包括如下质量份的物质组分:

7.fe:97~97.5份。

8.c:0.04~0.07份。

9.si:0.15~0.25份。

10.mn:1.60~1.70份。

11.p:0~0.015份。

12.s:0~0.05份。

13.cr:0.10~0.20份。

14.ni:0.15~0.25份。

15.cu:0.1~0.20份。

16.mo:0.10~0.15份。

17.nb:0.05~0.06份。

18.ti:0.01~0.02份。

19.超厚规格低硬度高强度管线钢还包括pcm,pcm的质量小于超厚规格低硬度高强度管线钢全部物质组分质量总和的0.20%。

20.总伸长率为0.5%时的屈服强度≥500mpa,抗拉强度≥600mpa,屈强比≤0.90,伸长率≥40%,硬度≤210hv10。

21.总伸长率为0.5%时的屈服强度为571mpa,抗拉强度为644mpa,屈强比为0.89,伸长率为52%,上表面平均硬度为197hv10,中心硬度平均为201hv10,下表硬度平均为201hv10。

22.表面硬度与心部硬度最大差值为5hv10。

23.在—10℃的落锤实验中,落锤剪切面比值平均值为97%。

24.超厚规格低硬度高强度管线钢制造方法,具体包括以下步骤:

25.步骤一、钢板再加热,采用步进式加热方法,钢坯断面为320mm,,预热段温度控制在1000℃~1150℃之间,一段加热温度控制在1100℃~1200℃,二段加热温度控制在1160℃~1200℃,均热段温度控制在1160℃~1200℃,钢板在炉时间不小于1.2min/mm。

26.步骤二、钢板轧制,钢板粗轧温度设置在950℃~1050℃,粗轧后中间坯厚度控制为3~4倍钢板厚度,在中间坯待温冷却后进行精轧,精轧结束后的终轧温度控制在760

±

20℃,精轧后钢板厚度≥30mm。

27.步骤三、钢板冷却,钢板精轧后为钢板冷却阶段,传动辊速控制在1.0

±

0.2m/s,冷却速率控制在13

±

2℃/s。

28.步骤一中,均热段加热温度为1180℃。

29.步骤二中,粗轧的开轧温度为1043℃,精轧的开始温度小于850℃,终轧温度为754℃。

30.步骤三中,钢板冷却开始温度为736℃,钢板冷却最终温度为435℃,冷却速率为14℃/s,精轧后钢板厚度为35mm,钢板长度为35m。

31.本发明具有如下有益效果:

32.1.本发明能够通过设定质量份数的不同物质进行混合成型工作,微量元素的加入用于保证钢板在获得高强度的同时保证其低的硬度值,且在钢板制造过程中增加终冷温度的同时适当降低了钢板冷却速度,保证钢板在冷却工作后具有更好的组织均匀性。

附图说明

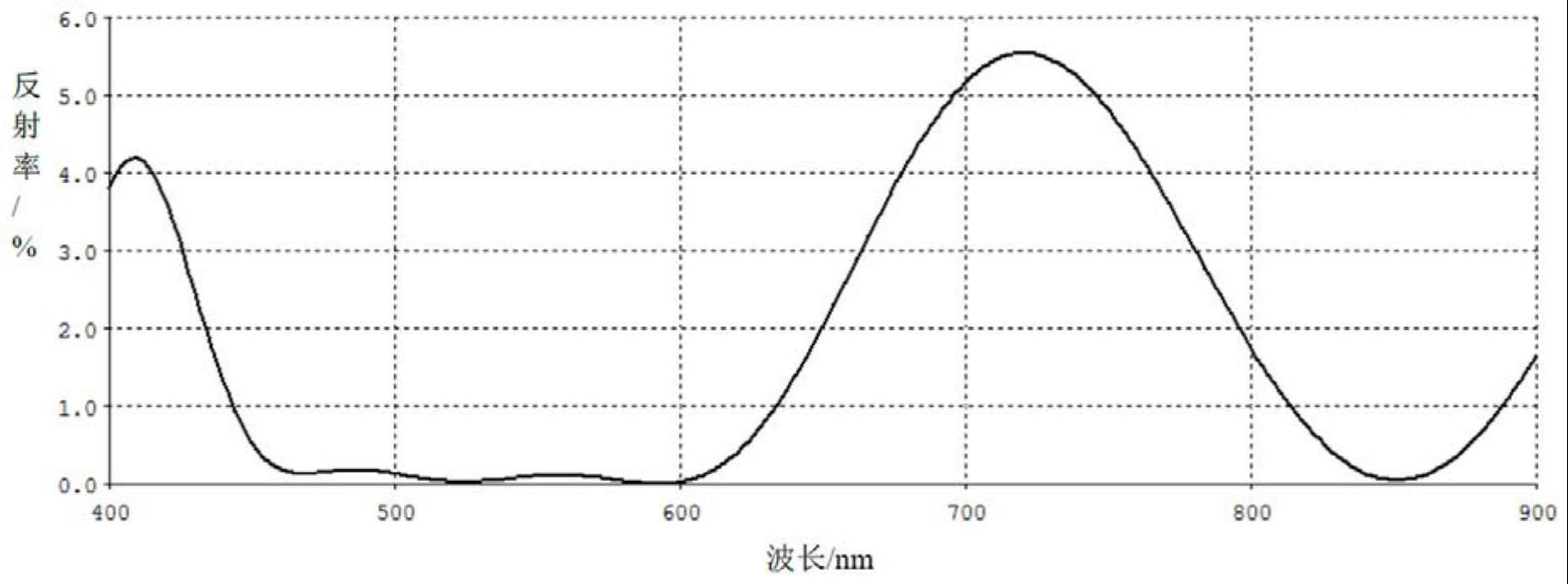

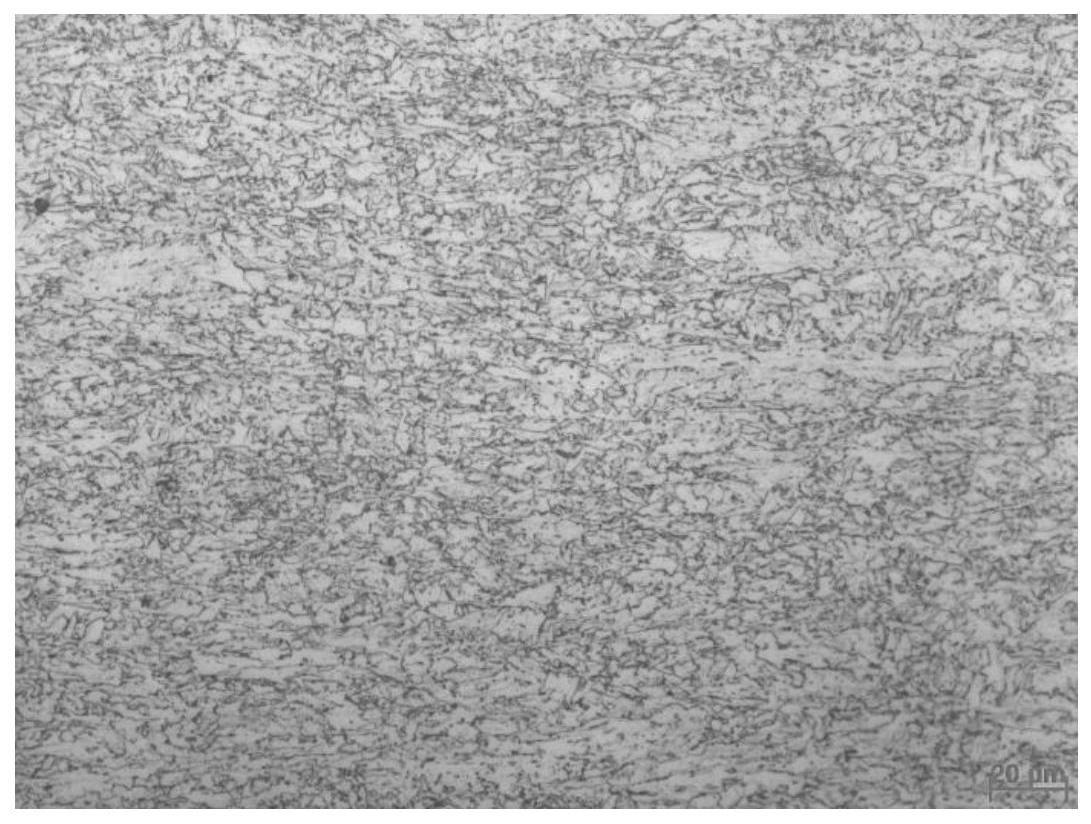

33.图1是本发明一种超厚规格低硬度高强度管线钢在钢板厚度处的金相显微示意图一。

34.图2显示了本发明在钢板厚度处的金相显微示意图二。

35.图3显示了本发明在钢板表面处的金相显微示意图三。

具体实施方式

36.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

37.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

38.一种超厚规格低硬度高强度管线钢及其制造方法,包括如下质量份的物质组分:

39.fe:97~97.5份;c:0.04~0.07份;si:0.15~0.25份;mn:1.60~1.70份;p:0~0.015份;s:0~0.05份;cr:0.10~0.20份;ni:0.15~0.25份;cu:0.1~0.20份;mo:0.10~0.15份;nb:0.05~0.06份;ti:0.01~0.02份。超厚规格低硬度高强度管线钢还包括pcm,pcm的质量小于超厚规格低硬度高强度管线钢全部物质组分质量总和的0.20%。

40.其中超厚规格低硬度高强度管线钢内部还存有一部分不可避免的杂质元素,其质量小于超厚规格低硬度高强度管线钢全部物质组分质量总和的0.015%。上述物质组分例如cr、ni、nb、mo与cu等微量元素的加入用于保证本发明具有在获得高强度的同时保证其低的硬度值的性质。

41.因此超厚规格低硬度高强度管线钢应满足的力学性能如下,当总伸长率为0.5%时的屈服强度应≥500mpa,抗拉强度应≥600mpa,其中屈强比应≤0.90,伸长率应≥40%,硬度应≤210hv10。本实施例中,精轧后钢板厚度应为35mm,钢板长度应为35m,钢板应为牌号为x70m的管线钢。

42.针对上述超厚规格低硬度高强度管线钢的一种超厚规格低硬度高强度管线钢制造方法,具体包括以下步骤:

43.步骤一、钢板再加热,本实施例中主要采用步进式加热方法,进行轧制前的钢坯断面选取为320mm,首先预热段的温度控制在1000℃~1150℃之间,一段加热温度控制在1100℃~1200℃,二段加热温度控制在1160℃~1200℃,均热段温度控制在1160℃~1200℃,为保证钢板受热均匀且加热效果良好,优选的钢板在炉时间应不小于1.2min/mm。

44.步骤二、钢板轧制,钢板的粗轧初始温度设置在950℃~1050℃,粗轧后中间坯的厚度优选控制为3~4倍钢板厚度,在中间坯待温冷却后进行精轧工作,在精轧结束后的终轧温度控制在760

±

20℃,精轧后的钢板厚度应满足≥30mm。

45.步骤三、钢板冷却,在钢板精轧后为钢板冷却阶段,本实施例中将传动辊传动速度进行了相应的降低工作,传动辊速的优选速度范围控制在1.0

±

0.2m/s之间,同时将冷却速率控制在13

±

2℃/s,这样能够使得钢板在冷却区域中冷却的时间变长,同时本发明将冷却区域中轧后加速冷却控制系统中的平均出水量进行降低处理,从而降低钢板整体冷却速率,保证钢板在冷却工作后具有更好的组织均匀性。轧后加速冷却控制系统的冷却开启组数应优选按工艺要求的终冷温度适当调整,本实施例中轧后加速冷却控制系统优选开设有四组。

46.本发明采用两种实施例进行对照实验,实施例1与实施例2母板轧制工艺过程中控制参数对比数据如下表1所示。

47.表1.母板轧制工艺过程控制参数

[0048][0049]

其中实施例1与实施例2采用不同的冷却速率对钢板进行冷却工作,在实施例2中

采用较高的终冷温度。由于实施例1与实施例2中控制冷却速率不同,在实施例1中四组轧后加速冷却控制系统中的出水速率分别为65l/s、390l/s、390l/s和390l/s;实施例2中,四组轧后加速冷却控制系统中的出水速率分别为60l/s、360l/s、360l/s和360l/s。经实施例1与实施例2冷却后的钢板力学性能对照如下表2所示。

[0050]

表2.钢板力学性能

[0051][0052]

表2中,sa为在—10℃条件下,落锤撕裂试验断口的剪切面积百分数,用于对被测试件进行低温韧性的判断工作,由表2可知,实施例2在获得高强度的同时,在落锤实验中的钢板低温韧性远优于实施例1中的钢板试件。其中实施例1与实施例2冷却后的钢板硬度值如下表3所示。

[0053]

表3.钢板硬度值

[0054][0055]

结合实施例1与实施例2能够看出,实施例1中钢板整体硬度值较实施例2中较高,但实施例1中钢板表面与钢板中心的硬度差值最大值为17hv10,而实施例2中钢板表面与钢板中心的硬度差值最大值仅为7hv10,因此实施例2中的钢板的表面硬度与中心硬度基本一致,有效了改善钢板厚度方向组织均匀性。本发明中不同位置处的钢板金相显微示意图如图1、图2和图3所示。

[0056]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。