1.本发明属于双金属材料领域,涉及一种多主元合金/镁合金双金属材料及其制备方法。

背景技术:

2.航空航天、交通运输、仪器仪表、军事、汽车等现代工业中所涉及的零部件有一体化趋势,这可能要求同一结构件的不同部位具有显著不同的性能,例如要求部件表面具有良好的耐磨性而中心具有良好的韧性,常规单一材料在解决上述问题时效果不佳。相比之下,通过将两种性能不同的材料进行复合,能够发挥两种材料各自的性能优势,从而较好地满足同一部件不同部位对性能的特定需求。其中,重点在于开发出性能优良的双金属材料。

3.基体材料是决定双金属材料性能的根本,而界面是决定双金属材料性能最关键的部位。镁合金具有比强度高,密度低,阻尼性能优良等优点,广泛应用于双金属材料的制备。目前,已经有大量关于铝、钢铁、钛、铅等金属材料与镁复合形成双金属材料的报道。一些报道致力于将这些材料直接与镁合金进行结合,由于这些金属与镁合金之间界面润湿性差,因此难以形成良好的冶金结合,同时,界面易形成脆性金属间化合物,使得界面处不可避免地成为材料断裂过程的薄弱环节,界面强度较低,从而造成双金属材料整体性能较差。再者,这些金属与镁合金的弹性模量和线膨胀系数差异较大,使得界面处易产生明显的应力集中,导致裂纹易在界面处萌生和扩展。为改善这些金属与镁合金之间的结合能力,常采用的策略是在两种金属之间引入过渡层,这大大复杂化双金属材料的制备过程,同时增加双金属材料的制备成本。

4.相比于传统合金,多主元合金具有力学性能优良、耐磨性能好、具有大弹性应变极限等优点,将其与镁复合形成双金属材料有望实现更优良的综合性能,具有广阔的应用前景。然而,目前鲜见多主元合金/镁合金双金属材料及其制备工艺的相关报道。由于并非所有的多主元合金与镁基体都具有良好的界面润湿性和界面相容性,因此:(1)需要筛选适当的多主元合金体系以满足多主元合金/镁合金之间的润湿性和相容性,并保证不借助过渡层即可直接实现良好的冶金结合;(2)在选择合适的多主元合金体系的前提下,仍需辅以其他手段来进一步改善多主元合金与镁合金之间的润湿性和相容性,降低多主元合金与镁合金界面处的应力集中,提高多主元合金与镁合金界面抵抗变形和破坏的能力,以最大限度地提升双金属材料的性能,这在现有的报道中鲜有涉及。

技术实现要素:

5.为克服现有技术的不足,本发明的目的是提供一种多主元合金/镁合金双金属材料及其制备方法,选用的多主元合金含有镁元素或在镁中具有较高固溶度或高扩散能力的元素,保证多主元合金与镁合金之间具有本征的界面相容性,加入表面活性元素进一步提高多主元合金/镁合金界面的润湿性,促进两种合金的冶金结合,并通过后续的高温热处理在多主元合金和镁合金界面处形成溶质过饱和的过渡层,并避免脆性金属间化合物的形

成,提高多主元合金和镁合金界面之间的润湿性和相容性,缓解界面处的应力集中,并通过后续的低温热处理在上述过渡层中析出纳米析出物,进一步强化多主元合金和镁合金界面,使双金属材料具有良好的整体机械性能和界面结合强度。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明的第一方面提供一种多主元合金/镁合金双金属材料,其包括多主元合金和镁合金;

8.所述多主元合金的组成元素含有镁元素、或含有在镁中具有一定溶解度(最大溶解度≥1%)、或在镁中扩散能力强的元素,选自alcocrfeni系、albefesiti系、alcrfemnti系、alcrtiv系、mg

x

(mnalzncu)

100-x

系、almgzncusi系、allimgzncu系、allimgznsn系、allimgscti系、alnbtiv系、alfemgtizn系、allimgcasi系、alcucrfesi系、alcacunisiti系高熵合金、dygdlutbtm系、dygdlutby系、smeutbdylu系、erhogdnico系、gdtbhoer(la,y)系稀土高熵合金和(cocrni)

l00-x

al

x

系以及erhotb系合金中的一种或两种以上组合,其中x=0-30%;

9.所述镁合金包括铸造镁合金和变形镁合金;

10.还包括表面活性元素,选自sb、sr、bi及稀土元素la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、sc、y中的一种或两种以上组合。

11.优选地,所述多主元合金选自alcocrfeni

2.1

合金、al

20

be

20

fe

10

si

15

ti

35

合金、al2crfemnti合金、alcrtiv合金、mg

20

(mnalzncu)

80

合金、al

63

mg

27

zn

4.5

cu

4.5

si1合金、alli

0.5

mgzn

0.5

cu

0.5

合金、allimgznsn合金、al

20

li

20

mg

10

sc

20

ti

30

合金、alnbtiv合金、alfemgtizn合金、al

15

li

35

mg

48

ca1si1合金、al

40

cu

15

cr

15

fe

15

si

15

合金、al

50

ca5cu5ni

10

si

20

ti

10

合金、dygdlutbtm合金、dygdlutby合金、smeutbdylu合金、er

20

ho

20

gd

20

ni

20

co

20

合金、gdtbhoerla稀土高熵合金、erhotb合金中的一种或两种以上组合,其中x=0-30%。

12.优选地,所述多主元合金选自alcocrfeni系、allimgznsn系、almgzncusi系、mg

x

(mnalzncu)

100-x

系、alcrtiv系、dygdlutby系、alcrfemnti系、smeutbdylu系、alnbtiv系、(cocrni)

l00-x

al

x

系、erhotb系合金中的一种或两种以上组合,其中x=0-30%。

13.更具体地,所述多主元合金选自alcocrfeni

2.1

、allimgznsn、al

63

mg

27

zn

4.5

cu

4.5

si1、mg

50

(mnalzncu)

50

、alcrtiv、dygdlutby、alcrfemnti

0.25

、smeutbdylu、alnbtiv、(cocrni)

20

al

80

、erhotb合金中的一种或两种以上组合。

14.本发明中选择的多主元合金中含有镁元素、或在镁中具有高的固溶度、或在镁中扩散速率高的元素,有助于利用元素在多主元合金和镁合金之间通过界面之间的双向扩散提高界面的润湿性和相容性。

15.优选地,所述铸造镁合金选自mg-al系、mg-zn系、mg-稀土系铸造镁合金中的一种或两种以上组合。

16.优选地,所述变形镁合金选自mg-li系、mg-mn系、mg-al-zn系、mg-zn-zr系变形镁合金中的一种或两种以上组合。

17.更优选地,所述镁合金选自az91 d、am60、zk60a、we54、ae44、az31、zk60、nz30k、gwq832k、gz112k镁合金中的一种或两种以上组合。

18.优选地,所述表面活性元素的加入量为0.01%-1%,优选为0.05%-0.5%。表面活性元素的作用在于进一步提高多主元合金/镁合金界面的润湿性,但是容易偏聚在多主元

合金/镁合金界面处,形成表面活性膜,使界面张力降低,显著改善多主元合金/镁合金熔体之间的接触关系,大幅提升多主元合金/镁合金之间的界面润湿性,从而促进两种金属之间的冶金结合。同时,表面活性元素在基体中也能够对一些第二相起到变质作用,有助于改善微观组织。添加量大于0.01%时表面活性元素明显提升多主元合金/镁合金界面的润湿性,但当添加量超过1%时,这些元素会与镁形成脆性金属间化合物从而恶化双金属材料的强韧性。

19.本发明的第二方面是提供上述多主元合金/镁合金双金属材料的制备方法,采用固液复合法,包括以下步骤:

20.(1)固态合金预处理。根据固液复合需求,选择组成双金属材料的两种基体合金中的其中一种作为固态合金,在固态合金块体材料上加工出用于复合的表面,并用砂纸对表面进行打磨,随后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对固态合金进行脱脂处理,最后在面上涂上抗氧化剂后烘干,为后续复合铸造做好准备。

21.(2)复合铸造。选择组成双金属材料的两种基体合金中的另一种作为液态合金。首先按照目标成分熔炼所需的合金,获得合金熔体,熔体精炼后静置处理。同时,将预热至所需温度的固态合金提前放置于模具型腔中的指定位置。在浇铸前,以中间合金的形式向熔体中加入表面活性元素,待中间合金完全熔化后缓慢搅拌熔体以使表面活性元素在熔体中均匀分布。随后,将熔体调整至合适的温度后浇铸至模具中,使熔体与预处理后的固态合金复合面进行充分接触,熔体以合适的方式凝固(常压凝固或高压凝固)后即实现两种合金的冶金结合,最终制得多主元合金/镁合金双金属铸坯。优选地,熔体常压凝固或高压凝固时的压力控制在0-150mpa,保压时间为1-180s。

22.(3)热处理。首先在高温下对步骤(2)中制备的双金属材料铸锭进行高温热处理,高温热处理温度为基体材料的固相线温度以下5-50℃,高温热处理时间为2-100h。优选地,高温热处理温度为镁合金基体的固相线温度以下10-30℃,高温热处理时间为10-50h。在高温热处理过程中,由于不同元素在多主元合金/镁合金界面两侧具有浓度差,溶质倾向于从高浓度区域通过界面扩散至低浓度区域。高温热处理是为充分利用元素在高温下扩散快的特点,在多主元合金/镁合金之间形成溶质过饱和的过渡层,此过渡层的成分仍然处于多主元合金的成分范围内,因此避免界面处脆性金属间化合物的形成,因此能有效地缓和多主元合金/镁合金界面的应力集中。随后进行低温热处理,低温热处理的温度为100-250℃,低温热处理的时间为2-200h。优选地,低温热处理的温度为120-200℃,低温热处理的时间为10-100h。低温热处理过程中,多主元合金/镁合金界面处的溶质过饱和过渡层中会析出纳米级析出相,这些纳米析出相能够有效地阻碍位错运动,从而有效地强化界面,因而提升双金属材料的整体性能和界面结合能力。

23.本发明的原理可以归纳为:从制备双金属材料所需的合金本身、表面活性元素和热处理三个方面同时提升多主元合金/镁合金界面的润湿性和相容性,改善多主元合金/镁合金的界面微观结构。首先,本发明选择的多主元合金含有镁元素或大量在镁中具有高固溶度或高扩散能力的元素,多主元合金/镁合金天然具有界面结合特性,界面的润湿性和相容性良好。进一步地,通过表面活性元素进一步提升多主元合金/镁合金界面的润湿性。再次,在高温热处理过程中,多主元合金/镁合金之间通过界面进行双向的元素扩散,通过合理调控高温热处理的温度和时间,在多主元合金/镁合金之间形成溶质过饱和的过渡带,由

于此过渡带的成分仍然处于多主元合金的成分范围内,避免脆性金属间化合物的形成。最后,在低温热处理过程中,过渡带中析出纳米级析出物,从而增强多主元合金/镁合金界面抵抗变形和破坏的能力。通过以上措施,极大地提升多主元合金/镁合金界面之间的润湿性和相容性,缓解界面的应力集中,并强化界面,从而提升双金属材料整体的强韧性和界面结合强度。

24.相对于现有技术,本发明具有如下有益效果:

25.1.本发明选用的多主元合金的组成元素为镁合金中的常见元素,这些元素在镁中具有高的固溶度或者良好的扩散能力,从根本上保证了多主元合金/镁合金界面的润湿性和相容性。

26.2.在双金属材料制备过程中添加表面活性元素,从而进一步改善多主元合金/镁合金界面的润湿性。

27.3.制备方法中依次通过高温热处理和低温热处理使得多主元合金/镁合金界面处形成溶质过饱和的过渡带,并在过渡带中析出纳米级析出物,缓解了多主元合金/镁合金界面的应力集中,同时强化了界面。

28.4.本发明制备的多主元合金/镁合金双金属材料在保证高的强度和硬度的同时还具有良好的塑性和界面结合强度。

29.5.本发明提供的多主元合金/镁合金双金属材料的制备方法可操作性强,效率高。

具体实施方式

30.下面结合实施例,对本发明的技术方案做进一步的详细描述。

31.实施例1:alcocrfeni

2.1

多主元合金/az91 d双金属材料及其制备过程,不添加表面活性元素,不进行热处理

32.本实施例所用基体材料分别为alcocrfeni

2.1

多主元合金和az91 d镁合金,az91 d镁合金的具体成分按照重量百分比分别为:铝:9.1%,锌:0.9%,锰:0.3%,其余为镁。具体实施步骤如下:

33.(1)多主元合金预处理。采用铸锭冶金法制备alcocrfeni

2.1

共晶高熵合金,在上述高熵合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

34.(2)复合铸造。使用坩埚电阻炉熔化az91 d合金锭,在700℃下对合金进行精炼和除气后,将熔体温度调整为680℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

35.(3)将所得的alcocrfeni

2.1

多主元合金/az91 d双金属铸锭空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为149.6mpa。

36.实施例2:alcocrfeni

2.1

多主元合金/az91 d双金属材料及其制备过程,添加表面活性元素,不进行热处理

37.本实施例所用基体材料分别为alcocrfeni

2.1

多主元合金和az91 d镁合金,az91 d镁合金的具体成分按照重量百分比分别为:铝:9.1%,锌:0.9%,锰:0.3%,其余为镁。表面

活性元素为sb元素。具体实施步骤如下:

38.(1)多主元合金预处理。采用铸锭冶金法制备alcocrfeni

2.1

共晶高熵合金,在上述高熵合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

39.(2)复合铸造。使用坩埚电阻炉熔化az91d合金锭,在700℃下对合金进行精炼和除气后,将熔体温度调整为680℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照sb的目标含量为0.1%的比例加入mg-20sb中间合金,待其完全熔化后,缓慢搅动熔体使得sb在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

40.(3)将所得的alcocrfeni

2.1

多主元合金/az91 d双金属铸锭空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为182.3mpa。

41.实施例3:alcocrfeni

2.1

多主元合金/az91 d双金属材料及其制备过程,添加表面活性元素,进行热处理

42.本实施例所用基体材料分别为alcocrfeni

2.1

多主元合金和az91 d镁合金,az91 d镁合金的具体成分按照重量百分比分别为:铝:9.1%,锌:0.9%,锰:0.3%,其余为镁。表面活性元素为sb元素。具体实施步骤如下:

43.(1)多主元合金预处理。采用铸锭冶金法制备alcocrfeni

2.1

共晶高熵合金,在上述高熵合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

44.(2)复合铸造。使用坩埚电阻炉熔化az91d合金锭,在700℃下对合金进行精炼和除气后,将熔体温度调整为680℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照sb的目标含量为0.1%的比例加入mg-20sb中间合金,待其完全熔化后,缓慢搅动熔体使得sb在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

45.(3)热处理。将所得的alcocrfeni

2.1

多主元合金/az91 d双金属铸锭在415℃下保温24h后,空冷至室温,然后在200℃下保温16h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为233.9mpa。

46.实施例4:allimgznsn多主元合金/am60b双金属材料及其制备过程,添加表面活性元素,进行热处理

47.本实施例所用基体材料分别为allimgznsn多主元合金和am60b镁合金,am60b镁合金的具体成分按照重量百分比分别为:铝:5.7%,锌:0.1%,锰:0.3%,其余为镁。表面活性元素为sr元素。具体实施步骤如下:

48.(1)多主元合金预处理。采用铸锭冶金法制备allimgznsn多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗

氧化剂后烘干。

49.(2)复合铸造。使用坩埚电阻炉熔化am60b合金锭,在700℃下对合金进行精炼和除气后,将熔体温度调整为680℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照sr的目标含量为0.01%的比例加入mg-15sr中间合金,待其完全熔化后,缓慢搅动熔体使得sr在熔体中均匀分布。随后,将熔体温度调整至680℃,使用挤压铸造方法实现复合材料铸锭的成形,将熔体浇铸至金属型模具中,使得熔体与高熵合金复合面充分接触,然后使用液压机对熔体施加80mpa的压力,保压120s后即得多主元合金/镁合金双金属铸坯。

50.(3)热处理。将所得的allimgznsn多主元合金/am60b双金属铸锭在415℃下保温15h后,空冷至室温,然后在200℃下保温2h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为199.2mpa。

51.实施例5:al

63

mg

27

zn

4.5

cu

4.5

si1多主元合金/zk60a双金属材料及其制备过程,添加表面活性元素,进行热处理

52.本实施例所用基体材料分别为al

63

mg

27

zn

4.5

cu

4.5

si1多主元合金和zk60a镁合金,zk60a镁合金的具体成分按照重量百分比分别为:锆:0.6%,锌:4.9%,其余为镁。表面活性元素为sr元素。具体实施步骤如下:

53.(1)多主元合金预处理。采用铸锭冶金法制备al

63

mg

27

zn

4.5

cu

4.5

si1多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

54.(2)复合铸造。使用坩埚电阻炉熔化zk60a合金锭,在700℃下对合金进行精炼和除气后,将熔体温度调整为680℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照sr的目标含量为0.1%的比例加入mg-15sr中间合金,待其完全熔化后,缓慢搅动熔体使得sr在熔体中均匀分布。随后,将熔体温度调整至690℃,使用挤压铸造方法实现复合材料铸锭的成形,将熔体浇铸至金属型模具中,使得熔体与高熵合金复合面充分接触,然后使用液压机对熔体施加50mpa的压力,保压180s后即得多主元合金/镁合金双金属铸坯。

55.(3)热处理。将所得的al

63

mg

27

zn

4.5

cu

4.5

si1多主元合金/zk60a双金属铸锭在500℃下保温4h后,空冷至室温,然后在190℃下保温8h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为285.6mpa。

56.实施例6:mg

50

(mnalzncu)

50

多主元合金/we54双金属材料及其制备过程,添加表面活性元素,进行热处理

57.本实施例所用基体材料分别为mg

50

(mnalzncu)

50

多主元合金和we54镁合金,we54镁合金的具体成分按照重量百分比分别为:钇:5.4%,钕:2.3%,钆:1.6%,锆:0.5%,其余为镁。表面活性元素为bi元素。具体实施步骤如下:

58.(1)多主元合金预处理。采用铸锭冶金法制备mg

50

(mnalzncu)

50

多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

10sr中间合金,待其完全熔化后,缓慢搅动熔体使得sr在熔体中均匀分布。随后,将熔体温度调整至700℃,使用挤压铸造方法实现复合材料铸锭的成形,将熔体浇铸至金属型模具中,使得熔体与高熵合金复合面充分接触,然后使用液压机对熔体施加70mpa的压力,保压180s后即得多主元合金/镁合金双金属铸坯。

70.(3)热处理。将所得的dygdlutby多主元合金/az31 b双金属铸锭在350℃下保温15h后,空冷至室温,然后在120℃下保温200h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为192.6mpa。

71.实施例9:alcrfemnti

0.25

多主元合金/zk60双金属材料及其制备过程,添加表面活性元素,进行热处理

72.本实施例所用基体材料分别为alcrfemnti

0.25

多主元合金和zk60镁合金,zk60镁合金的具体成分按照重量百分比分别为:锌:5.2%,锆:0.5%,其余为镁。表面活性元素为y元素。具体实施步骤如下:

73.(1)多主元合金预处理。采用铸锭冶金法制备alcrfemnti

0.25

多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

74.(2)复合铸造。使用坩埚电阻炉熔化zk60合金锭,在720℃下对合金进行精炼和除气后,将熔体温度调整为700℃。同时,将预处理后的高熵合金在400℃下预热1h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照y的目标含量为0.5%的比例加入mg-25y中间合金,待其完全熔化后,缓慢搅动熔体使得y在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

75.(3)热处理。将所得的alcrfemnti

0.25

多主元合金/zk60双金属铸锭在500℃下保温4h后,空冷至室温,然后在180℃下保温5h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为265.2mpa。

76.实施例10:smeutbdylu多主元合金/nz30k双金属材料及其制备过程,添加表面活性元素,进行热处理

77.本实施例所用基体材料分别为smeutbdylu多主元合金和nz30k镁合金,nz30k镁合金的具体成分按照重量百分比分别为:钕:3.1%,锌:0.2%,锆:0.4%,其余为镁。表面活性元素为bi元素。具体实施步骤如下:

78.(1)多主元合金预处理。采用铸锭冶金法制备smeutbdylu多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

79.(2)复合铸造。使用坩埚电阻炉熔化nz30k合金锭,在720℃下对合金进行精炼和除气后,将熔体温度调整为700℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照bi的目标含量为0.15%的比例加入mg-10bi中间合金,待其完全熔化后,缓慢搅动熔体使得bi在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合

金双金属铸坯。

80.(3)热处理。将所得的smeutbdylu多主元合金/nz30k双金属铸锭在510℃下保温7h后,空冷至室温,然后在225℃下保温2h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为231mpa。

81.实施例11:alnbtiv多主元合金/gwq832k双金属材料及其制备过程,添加表面活性元素,进行热处理

82.本实施例所用基体材料分别为alnbtiv多主元合金和gwq832k镁合金,gwq832k镁合金的具体成分按照重量百分比分别为:钆:7.9%,钇:2.8%,锆:0.4%,银:2%,其余为镁。表面活性元素为er元素。具体实施步骤如下:

83.(1)多主元合金预处理。采用铸锭冶金法制备alnbtiv多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

84.(2)复合铸造。使用坩埚电阻炉熔化gwq832k合金锭,在720℃下对合金进行精炼和除气后,将熔体温度调整为700℃。同时,将预处理后的高熵合金在400℃下预热2h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照er的目标含量为0.15%的比例加入mg-20er中间合金,待其完全熔化后,缓慢搅动熔体使得er在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

85.(3)热处理。将所得的alnbtiv多主元合金/gwq832k双金属铸锭在510℃下保温7h后,空冷至室温,然后在200℃下保温10h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为307.1mpa。

86.实施例12:(cocrni)

20

al

80

多主元合金/gz112k双金属材料及其制备过程,添加表面活性元素,进行热处理

87.本实施例所用基体材料分别为(cocrni)

20

al

80

多主元合金和gz112k镁合金,gz112k镁合金的具体成分按照重量百分比分别为:钆:11.2%,锌:2.1%,锆:0.4%,其余为镁。表面活性元素为sr元素。具体实施步骤如下:

88.(1)多主元合金预处理。采用铸锭冶金法制备(cocrni)

20

al

80

多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

89.(2)复合铸造。使用坩埚电阻炉熔化gz112k合金锭,在730℃下对合金进行精炼和除气后,将熔体温度调整为700℃。同时,将预处理后的高熵合金在400℃下预热1h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照sr的目标含量为0.13%的比例加入mg-10sr中间合金,待其完全熔化后,缓慢搅动熔体使得sr在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

90.(3)热处理。将所得的(cocrni)

20

al

80

多主元合金/gz112k双金属铸锭在500℃下保温18h后,空冷至室温,然后在185℃下保温54h,随后空冷至室温。使用拉伸法测试双金属的

界面结合强度,结果表明,双金属材料的界面结合强度为284.5mpa。

91.实施例13:erhotb多主元合金/gz112k双金属材料及其制备过程,添加表面活性元素,进行热处理

92.本实施例所用基体材料分别为erhotb多主元合金和gz112k镁合金,gz112k镁合金的具体成分按照重量百分比分别为:钆:11.2%,锌:2.1%,锆:0.4%,其余为镁。表面活性元素为bi元素。具体实施步骤如下:

93.(1)多主元合金预处理。采用铸锭冶金法制备erhotb多主元合金,在上述多主元合金铸锭上铣出用于复合的平面。用砂纸打磨平面后进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对多主元合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

94.(2)复合铸造。使用坩埚电阻炉熔化gz112k合金锭,在730℃下对合金进行精炼和除气后,将熔体温度调整为700℃。同时,将预处理后的高熵合金在400℃下预热1h,然后将其固定于金属性模具型腔的正中央。浇铸前,按照bi的目标含量为0.13%的比例加入mg-10bi中间合金,待其完全熔化后,缓慢搅动熔体使得bi在熔体中均匀分布,然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯。

95.(3)热处理。将所得的erhotb多主元合金/gz112k双金属铸锭在500℃下保温14h后,空冷至室温,然后在185℃下保温46h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为263.8mpa。

96.实施例14:圆柱状alcocrfeni

2.1

多主元合金/az91 d双金属材料及其制备过程,添加表面活性元素,进行热处理

97.本实施例所用基体材料分别为alcocrfeni

2.1

多主元合金和az91 d镁合金,az91 d镁合金的具体成分按照重量百分比分别为:铝:9.1%,锌:0.9%,锰:0.3%,其余为镁。表面活性元素为sr元素。具体实施步骤如下:

98.(1)固态合金预处理。选择az91 d镁合金作为固态合金,采用机加工加工出直径为50mm,长度为100mm的圆柱,将上述固态合金的表面用砂纸打磨进行酸洗、水洗和干燥等工序以充分去除复合面的杂质和氧化物,随后对固态合金进行脱脂处理,最后在复合面上涂上抗氧化剂后烘干。

99.(2)复合铸造。选用alcocrfeni

2.1

共晶高熵合金作为液态合金,使用坩埚电阻炉熔化alcocrfeni

2.1

合金锭。同时,将预处理后的az91 d镁合金在200℃下预热2h,然后将其固定于金属性模具型腔的正中央,调整模具形状使模具型腔的剩余厚度为2mm。浇铸前,按照sr的目标含量为0.15%的比例在熔体中加入al-10sr中间合金,待其完全熔化后,缓慢搅动熔体使得sr在熔体中均匀分布。然后将熔体浇铸至模具型腔中,使得熔体与高熵合金复合面充分接触。待熔体完全凝固,即得多主元合金/镁合金双金属铸坯,其中多主元合金层分布在铸坯的表面2mm。

100.(3)热处理。将所得的alcocrfeni

2.1

多主元合金/az91 d镁合金双金属铸锭在415℃下保温24h后,空冷至室温,然后在200℃下保温16h,随后空冷至室温。使用拉伸法测试双金属的界面结合强度,结果表明,双金属材料的界面结合强度为236.8mpa,此外,此双金属材料具有优良的耐磨性能。

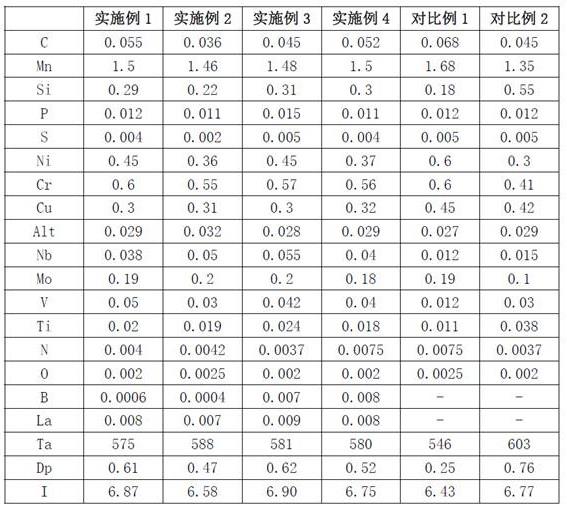

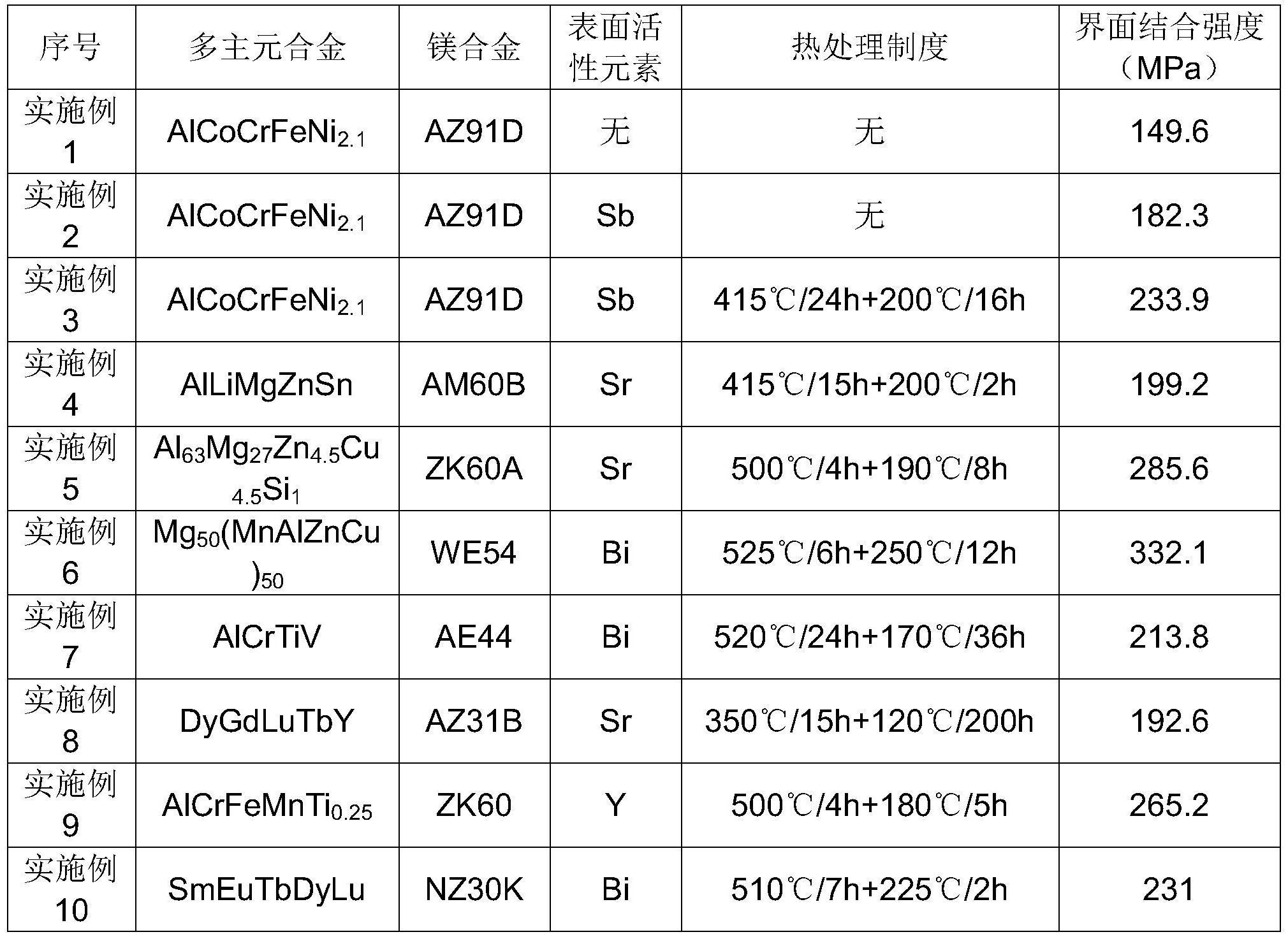

101.以上实施例1-14所得的双金属材料的力学性能如表1所示:

102.表1:实施例中所涉及的双金属材料的力学性能

[0103][0104][0105]

从实施例1-3和表1可知,添加表面活性元素能够提升双金属材料的界面结合强度,而经过后续的高温和低温热处理后,双金属材料的界面结合强度进一步大幅度提升,从实施例3-12和表1可知,本发明所述的方法对于不同类别的多主元合金和镁合金合金基体材料均具有良好的适用性。

[0106]

上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。