1.本发明属于航空发动机零件组件制造技术领域,具体涉及一种钛合金薄壁钣金件翻孔加工方法。

背景技术:

2.钛合金薄壁钣焊大机匣类零件(前机匣)的配套件为薄壁钣金件,此类组件为航空发动机上的零组件,是发动机重要的外涵机匣件。传统技术中采用冷态下成形工艺翻孔,翻孔后存在翻孔转接r局部裂纹,翻孔高度不一致等问题,钳修排除裂纹导致材料减薄,甚至部分零件无法返修导致报废增加成本,而且影响批产交付进度,不满足装机需要。

技术实现要素:

3.有鉴于此,本发明提供一种钛合金薄壁钣金件翻孔加工方法,通过将钣金件进行端面定位并分瓣涨紧,对翻边孔周围区域进行局部加热后进行翻孔的工艺,解决了冷翻孔裂纹和卧式装夹零件导致的翻边高度尺寸差异大的难题,满足设计及使用要求,保证零件的表面制造质量和完整性。

4.为了实现上述技术目的,本发明所采用的具体技术方案为:

5.一种钛合金薄壁钣金件翻孔加工方法,用于执行所述钣金件上预设孔的翻边;所述钣金件为两端开口的筒状结构;所述翻孔方法包括以下步骤:

6.s101:基于支撑件在所述钣金件的筒内空间处对所述钣金件执行夹持及支撑;夹持后所述钣金件的中轴线垂直于水平面;

7.s102:基于支撑件自所述钣金件的内壁撑开所述钣金件,使所述钣金件呈理论面型;

8.s103:在撑开所述钣金件的分瓣撑块上设置用于翻边所述预设孔的翻边阳模;在所述钣金件的外壁设置与所述翻边阳模相互配合的阴模;

9.s104:将所述预设孔的外周加热至560℃~580℃;

10.s105:基于所述翻边阴模与所述翻边阳模的配合,对所述预设孔执行翻边,形成翻边孔。

11.进一步的,对所述钣金件执行所述s104中的加热步骤前,还包括以下步骤:

12.在所述预设孔的外周的内壁表面及外壁表面设置抗氧化剂。

13.进一步的,所述抗氧化剂为ti-1抗氧化剂。

14.进一步的,所述钣金件的材质为tc1-m。

15.进一步的,所述钣金件的厚度为1.4-1.6mm。

16.进一步的,所述s104中,所述预设孔外周的加热区域宽度为15-18mm。

17.进一步的,所述s104中,翻边所述预设孔的翻边力为0.8kn~1.0kn

18.进一步的,执行所述s104中所述加热的装置为高频感应加热线圈。

19.进一步的,执行所述加热时,所述加热线圈设置在所述钣金件外壁外的18-22mm

处。

20.采用上述技术方案,本发明能够带来以下有益效果:工艺简单,操作方便,工艺具有适用性,提高质量和工作效率,可靠性高;解决了钛合金薄壁钣金件冷态成型翻边孔裂纹和翻边高度偏差大的难题,通过采用端面定位、立式装夹零件内涨紧零件,运用高频感应加热线圈作为热源加热零件进行热翻孔成型,实现钛合金薄壁大尺寸钣金件热翻孔加工工艺,采用此工艺零件翻孔外观和尺寸合格。此工艺的使用减少了零件废品率和提高零件加工合格率,已成功运用于零件的加工中,大大降低生产成本,具有较大实用价值。

附图说明

21.为了更清楚地说明本公开实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

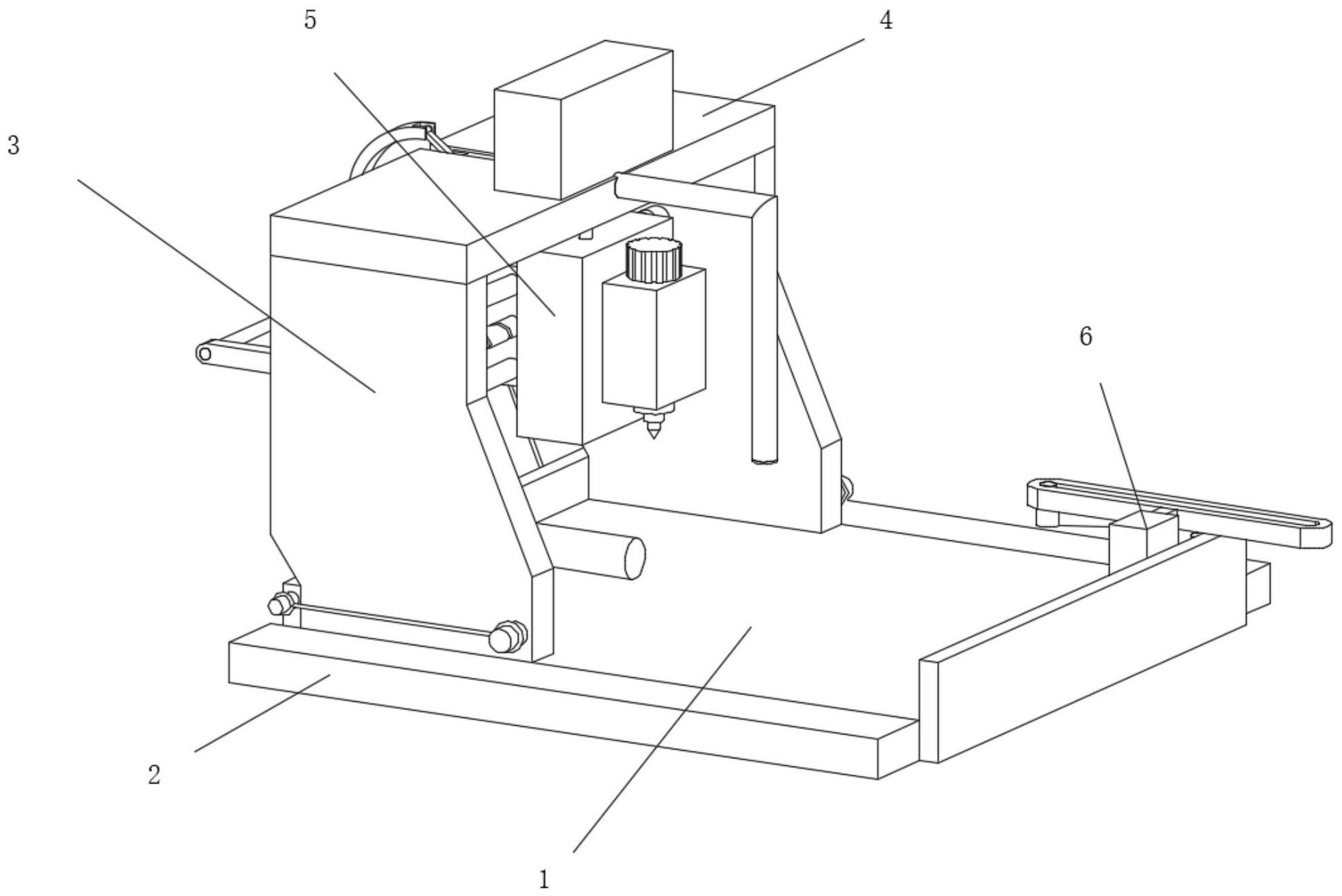

22.图1为本发明具体实施方式中钣金件的结构示意图;

23.图2为本发明具体实施方式中异形翻边孔的结构示意图;

24.图3为本发明具体实施方式中翻边孔加热区域示意图;

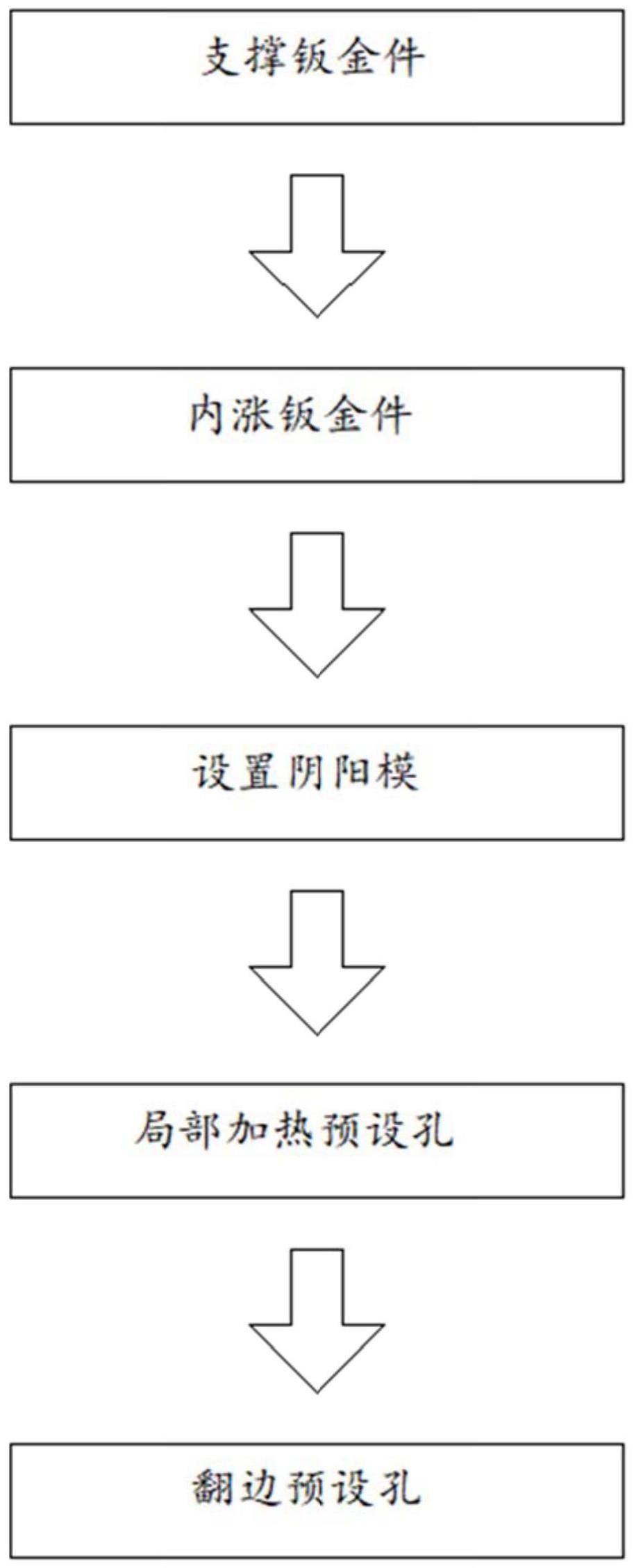

25.图4为本发明具体实施方式中钛合金薄壁钣金件翻孔加工方法的流程示意图;

26.其中:1、钣金件;11、翻边孔。

具体实施方式

27.下面结合附图对本公开实施例进行详细描述。

28.以下通过特定的具体实例说明本公开的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本公开的其他优点与功效。显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。本公开还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本公开的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

29.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本公开,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

30.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本公开的基本构想,图式中仅显示与本公开中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

31.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的

技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

32.在本发明的一个实施例中,提出一种钛合金薄壁钣金件翻孔加工方法,用于执行翻边孔11钣金件1上预设孔的翻边;翻边孔11钣金件1为两端开口的筒状结构;钣金件厚度为1.5mm,材料为tc1-m的大尺寸薄壁变径变截面钣金回转筒体,零件径向截面由小端向大端逐步变化(由等径圆变化为多段偏心圆弧),小端圆直径1243mm、大端偏心圆尺寸约1312mm、高度1003.5mm,钣金件上分布有18个翻边孔(翻边孔直径分别为φ87、φ75、φ70、φ65、φ60、φ40和一个异型翻边孔)翻孔高度3.0~3.5mm,翻边转接r5mm,零件结构及翻边孔形状见图1、图2和图3所示。

33.如图4所示,翻边孔11翻孔方法包括以下步骤:

34.s101:基于支撑件在翻边孔11钣金件1的筒内空间处对翻边孔11钣金件1执行夹持及支撑;夹持后翻边孔11钣金件1的中轴线垂直于水平面;

35.s102:基于支撑件自翻边孔11钣金件1的内壁撑开翻边孔11钣金件1,使翻边孔11钣金件1呈理论面型;

36.s103:在撑开翻边孔11钣金件1的分瓣撑块上设置用于翻边翻边孔11预设孔的翻边阳模;在翻边孔11钣金件1的外壁设置与翻边孔11翻边阳模相互配合的翻边阴模;

37.s104:将翻边孔11预设孔的外周加热至560℃~580℃;

38.s105:基于翻边孔11翻边阴模与翻边孔11翻边阳模的配合,对翻边孔11预设孔执行翻边,形成翻边孔11。

39.在本实施例中,对翻边孔11钣金件1执行翻边孔11s104中的加热步骤前,还包括以下步骤:

40.在翻边孔11预设孔的外周的内壁表面及外壁表面设置抗氧化剂。

41.在本实施例中,翻边孔11抗氧化剂为ti-1抗氧化剂。

42.在本实施例中,翻边孔11钣金件1的材质为tc1-m。

43.在本实施例中,翻边孔11钣金件1的厚度为1.4-1.6mm。

44.在本实施例中,翻边孔11s104中,翻边孔11预设孔外周的加热区域宽度为15-18mm。

45.在本实施例中,翻边孔11s104中,翻边翻边孔11预设孔的翻边力为0.8kn~1.0kn

46.在本实施例中,执行翻边孔11s104中翻边孔11加热的装置为高频感应加热线圈。

47.在本实施例中,执行翻边孔11加热时,翻边孔11加热线圈设置在翻边孔11钣金件1外壁外的18-22mm处。

48.本实施例的钣金件1的主要工艺流程为:下料、分瓣滚弯、酸洗、焊接、射线检测、真空热处理、整体热胀成形、车端面、铣加工翻边底孔、钳修、局部加热翻孔、吹砂、酸洗、荧光检测、标印和检验加工而成。铣加工形成预设孔后,将每个预设孔内外两侧倒圆r0.3~r0.5,在预设孔内外表面周围约200mm范围内均匀喷涂ti-1抗氧化剂,待抗氧化剂干燥形成紧致保护膜厚,之后采用阳模一体化的支撑将分瓣撑紧装置,分瓣撑块的外型面与钣金件1的筒体理论内型面一致,钣金筒体放置于支撑件的定位块上,筒体在分瓣撑块涨紧力作用下将钣金筒体型面涨至理论型面,将阴模通过定位导向杆与阳模装配,阴模与钣金件1筒体外表面充分接触,加热区域15~18mm,装置高频感应加热线圈保线圈并调整线圈距离零件外表面18~22mm,局部加热成型翻边的参数:温度:560℃~580℃,成型压力:0.8kn~

1.0kn。采用本实施例的局部加热成型的翻边方法,翻边孔11的荧光检测100%无裂纹,翻边高度满足设计要求。本实施例能够减少返修提高质量和加工效率,解决了此类大型薄壁钛合金冷态成型翻边裂纹难题。

49.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。