机器人系统及机器人系统的控制方法

1.相关申请的相互参照

2.本技术要求2020年10月2日向日本专利厅申请的特愿2020-167845号的优先权,并通过参照其整体,作为构成本技术的一部分进行引用。

技术领域

3.本发明涉及机器人系统及机器人系统的控制方法。

背景技术:

4.以往,已知在机器人上安装涂装枪来涂装被涂装物。例如,在专利文献1所公开的轮胎内面涂装装置中,公开了根据由示教预先设定的涂装枪的目标路径的数据和由距离传感器计测的涂装枪与轮胎的被涂装面间的距离,在将安装在机器人上的涂装枪与轮胎的被涂装面的距离维持固定的同时进行涂装的技术。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2015-047834号公开专利公报

技术实现要素:

8.涂膜的厚度均匀度至少取决于涂装枪的移动路径。因此,优选一边确认对实际的工件的涂装状态一边决定涂装枪的移动路径。作为均匀度,例如可以举出涂装不均匀的多少。

9.但是,在上述轮胎内面涂装装置中,平行于涂装面方向上的涂装枪的移动路径实际上不是在一边将涂装枪与轮胎的被涂装面的距离维持固定一边用涂装枪进行涂装的状态下决定的,而是预先设定的。因此,不能保证实际的涂装状态成为期望的状态。

10.另外,在使用机器人的涂装枪的涂装中,考虑相对于被涂装面以一定的角度进行涂装。但是,在该情况下,如果不是在用涂装枪进行涂装的状态下决定涂装枪的移动路径,则无法保证实际的涂装状态成为期望的状态。

11.这些问题在使用机器人以非接触的方式对工件的被加工面进行加工的情况下也是相同的。作为这样的情况,例如可以举出将加工用的物质或能量从末端执行器向工件的被加工面放出的加工。

12.本发明是为了解决上述那样的课题而完成的,其目的在于提供一种机器人系统及机器人系统的控制方法,在对工件的被加工面以非接触的方式进行加工的情况下,能够提高实际的加工状态。

13.为了达到上述目的,本发明的一方式的机器人系统具备:机器人,其具有末端执行器;操作部;以及控制部,其基于所述操作部的操作使末端执行器移动,并使该末端执行器相对于工件的被加工面以非接触的方式进行加工,所述控制部在基于所述操作部的操作使末端执行器移动时,执行第一控制和第二控制中的至少一方,所述第一控制使所述末端执

行器与作为所述工件的被加工面或所述工件的虚拟的被加工面的控制被加工面之间的距离固定,所述第二控制使所述末端执行器相对于所述控制被加工面的角度为固定角度。

14.另外,本发明另一方式的机器人系统的控制方法,是具备具有末端执行器的机器人和操作部的机器人系统的控制方法,根据所述操作部的操作使末端执行器移动,并使该末端执行器相对于工件的被加工面以非接触的方式进行加工,在使所述末端执行器移动时,执行第一控制和第二控制中的至少一方,所述第一控制使所述末端执行器与作为所述工件的被加工面或所述工件的虚拟的被加工面的控制被加工面之间的距离固定,所述第二控制使所述末端执行器相对于所述控制被加工面的角度为固定角度。

15.发明的效果

16.本发明起到在对工件的被加工面以非接触的方式进行加工时,能够提高实际的加工状态的效果。

附图说明

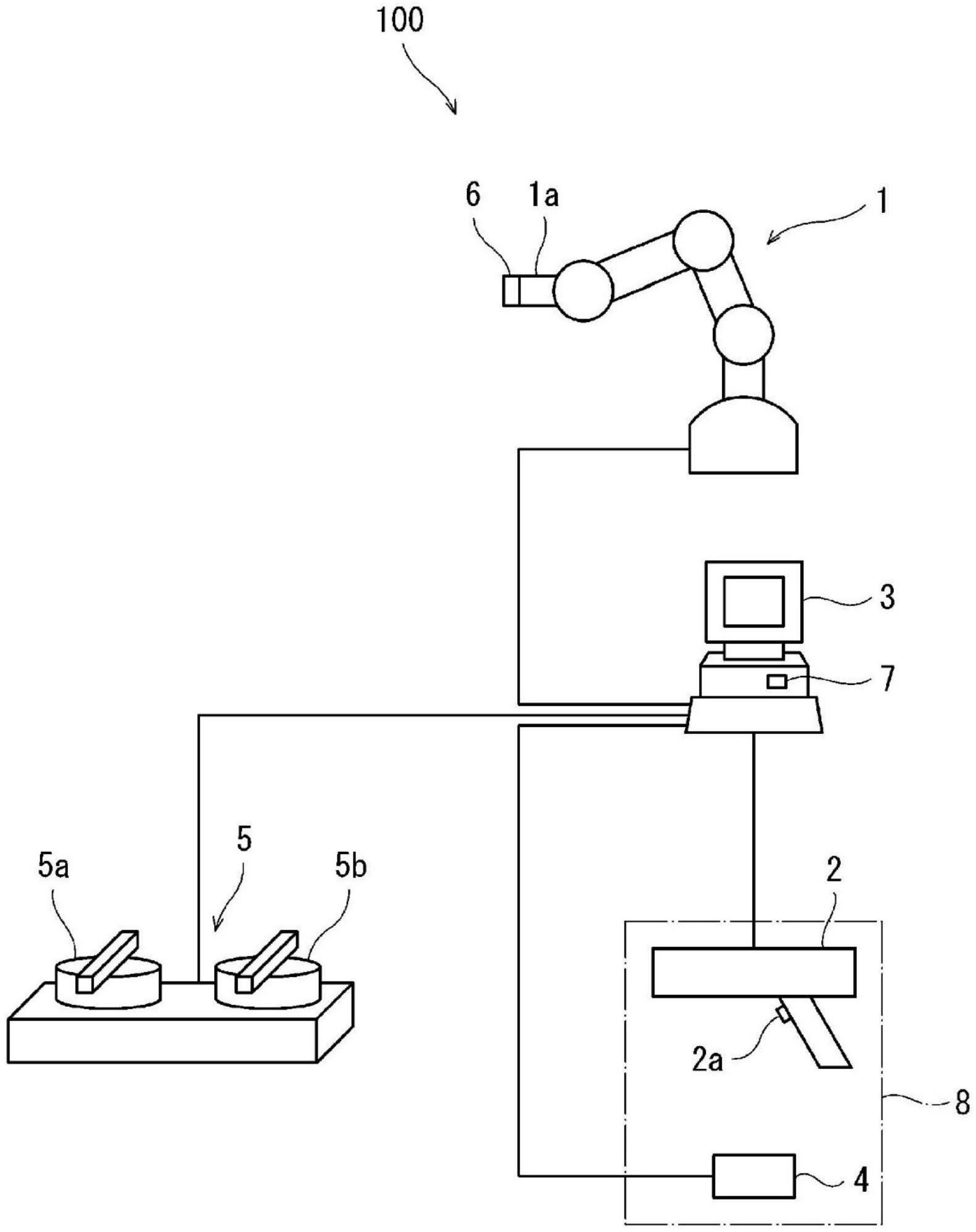

17.图1是表示本发明的实施方式1的涂装机器人系统的结构的一例的示意图。

18.图2是示意性地表示图1的机器人及位置/姿势传感器的配置的俯视图。

19.图3是表示图1的涂装机器人系统的控制系统的结构的一例的功能框图。

20.图4是表示枪距离固定控制的概要的立体图。

21.图5是表示枪表面垂直控制的概要的俯视图。

22.图6是表示对工件的cad数据的机器人坐标系的设定的一例的示意图。

23.图7是表示机器人的特定控制的内容的一例的流程图。

24.图8是表示机器人的枪距离固定控制的内容的一例的流程图。

25.图9是表示枪距离固定控制的内容以及与涂装枪的位置相关的校正允许位置范围的俯视图。

26.图10是表示与涂装枪的朝向相关的校正允许角度范围的俯视图。

27.图11是表示机器人的枪表面垂直控制的内容的一例的流程图。

28.图12是表示变形例1的特定控制的内容的一例的俯视图。

29.图13是表示实施方式2的特定控制的内容的一例的俯视图。

30.图14是表示变形例2的特定控制的内容的一例的俯视图。

具体实施方式

31.以下,参照附图说明本发明的具体实施方式。另外,以下对在所有的附图中相同或相应的组成部分标注相同的参照标记,并省略其重复的说明。另外,以下的图是用于说明本发明的图,因此在省略与本发明无关的组成部分的情况下,存在由于夸张等原因尺寸不正确的情况、简化的情况,在多个图中相互对应的组成部分的形态不一致的情况等。另外,本发明不限于以下实施方式。

32.(实施方式的概要)

33.本发明的实施方式的机器人系统包括:机器人,其具有末端执行器;操作部;控制部,其基于操作部的操作使末端执行器移动,并使该末端执行器对工件的被加工面以非接触的方式进行加工。控制部在根据操作部操作使末端执行器移动时,执行第一控制和第二

控制之中的至少一方,第一控制将末端执行器与作为工件的被加工面或工件的虚拟的被加工面的控制被加工面的距离设为固定,第二控制使所述末端执行器相对于所述控制被加工面的角度为固定角度。在此,第二控制中的“固定角度”选择适合于利用末端执行器进行加工的角度。例如,在使用涂装枪的涂装加工中,选择90度。当然,在其他加工中,也可以选择其他角度。

34.所述操作部具有表示所述末端执行器的位置及姿势的位置姿势指示部、检测所述位置姿势指示部的位置及姿势的位置姿势检测部和用于操作所述加工的加工指示部。

35.以下,在实施方式1中说明第一控制及第二控制中的控制被加工面是工件的实际加工面的方式,在实施方式2中说明第一及第二控制中的控制被加工面是工件的虚拟加工面的方式。

36.(实施方式1)

37.[结构]

[0038]

{硬件结构}

[0039]

图1是表示本发明的实施方式1的机器人系统的结构的一例的示意图。图2是示意性地表示图1的机器人1及位置/姿势传感器4的配置的俯视图。

[0040]

参照图1,在本实施方式1中,机器人系统例如是涂装机器人系统100。涂装机器人系统100包括机器人1、作为位置姿势指示部的一例的指示器2、作为控制部的一例的系统控制器3、作为位置姿势检测部的一例的位置/姿势传感器4、特定控制开关5、作为存储部的一例的存储器7。在机器人1的末端执行器安装部的ef安装部1a上安装作为末端执行器的一例的涂装枪6。指示器2和位置/姿势传感器4构成作为操作部的一例的操作器8。

[0041]

在此,涂装机器人系统100是本发明的实施方式的机器人系统的一例。在该机器人系统中,末端执行器的加工是通过将来自末端执行器的加工用的物质或能量向上述工件的被加工面放出而进行的加工。以下,作为通过将来自末端执行器的加工用的物质或能量向工件的被加工面放出而进行的加工。下文中作为通过将来自末端执行器的加工用的物质或能量向工件的被加工面放出而进行的加工,即放出加工,例示了通过从涂装枪6喷射涂料而进行的涂装。但是,放出加工也可以是除此以外的放出加工。另外,通过将以下的基于来自涂装枪6的涂料的喷射而进行的涂装的公开内容适当地应用于除此以外的放出加工,能够实现进行该放出加工的机器人系统。这是因为机器人系统的所有原理都是通过从末端执行器向工件的被加工面放出物质或能量来进行加工这一点上是共通的。

[0042]

在此,加工用的“物质或能量”没有特别限定。作为“加工用的物质”,可例示液体、气体、粉状或粒状的固体、火焰等。作为“加工用的能量”,可例示电流、电磁波、光、声波等。作为电磁波,可以例示电波、放射线等。光包括紫外线和红外线。作为声波,可以例示超声波等。“加工”是指至少使被加工面发生物理变化或化学变化。作为物理变化,可以例示被加工面的形状的变化、硬度的变化、颜色的变化、特性的变化等。作为被加工面的形状的变化,可以例示凹部的形成、被加工面的剥离、被覆层的形成、熔融变形等。熔融变形包括焊接。作为特性的变化,可以例示导电性、磁性等的变化。作为化学变化,可以例示氧化、还原、化合物、聚合、分解等。作为物质或能量的“放出”,可例示物质或能量的放射、喷射、喷出、流出等。

[0043]

另外,“末端执行器的物质或能量的放出方向”例如为物质或能量的主要放出方向、末端执行器的物质或能量的放出口的中心线的延伸方向或法线方向。在下文中,涂装枪

6是“末端执行器”,涂料是加工用的物质,涂料的喷射是“物质的放出”,涂装枪6的涂料的喷射方向是“末端执行器的物质的放出方向”。在下文中,为了简化,将“涂装枪6的涂料的喷射方向”称为“涂装枪6的方向”。

[0044]

另外,以下,将作为第一控制的一例的“ef距离固定控制”称为“枪距离固定控制”,将作为第二控制的一例的“ef表面垂直控制”称为“枪表面垂直控制”。

[0045]

另外,在下文中,例示了指示涂装枪6的位置及姿势的指示部和检测该指示的涂装枪6的位置及姿势的传感器部分别分离为指示器2和位置/姿势传感器4的操作器8。但是,也可以使用该指示部和传感器部一体化的操作器8。

[0046]

另外,在下文中,用于操作末端执行器的加工的加工指示部是触发器2a,该触发器2a例示了设置在指示器2上的操作器8。但是,加工指示部也可以与操作器8分离设置。加工指示部例如也可以显示在系统控制器3的显示器上。

[0047]

接下来,说明这些组成部分的配置。参照图2,机器人1及作为被涂装物的工件w例如配置在密闭的涂装室13的内部。另外,在图2中,为了便于观察,代替机器人1而示出了作为手腕部的ef安装部1a。附图标记10表示从涂装枪6喷出的涂料。涂装室13的一个侧壁由透明的隔板12构成,与该透明的隔板12邻接而形成控制区域。

[0048]

在能够看到控制区域中的工件w及涂装枪6的位置设想操作位置。在该操作位置配置有特定控制开关5,并且在该操作位置的周围配置有多个位置/姿势传感器4。在此,位置/姿势传感器4的数量为3个。操作者11位于该操作位置,一边观察工件w及涂装枪6,一边将指示器2拿在一只手上,为了操作涂装枪6而移动指示器2。在此,一只手例如是右手。位置/姿势传感器4检测该指示器2的位置及姿势。另外,操作者11用另一只手操作特定控制开关5,指令枪距离固定控制及枪表面垂直控制中的至少一个。在此,另一只手例如是左手。另外,在下文中,将枪距离固定控制及枪表面垂直控制统称为“特定控制”。

[0049]

系统控制器3例如配置在涂装室13以外的适当场所。系统控制器3例如可以靠近控制区域的操作位置进行配置。另外,也可以使系统控制器3小型化,并且与图3所示的机器人控制器9一体化。此时,也可以将一体化的系统控制器3配置在机器人1的基座的内部。

[0050]

存储器7可以配置在任意场所。在此,配置在系统控制器3的内部。

[0051]

以下,对这些组成部分进行详细说明。

[0052]

<机器人1>

[0053]

机器人1是使涂装枪6移动的组成部分。因此,机器人1只要能够安装涂装枪6即可。作为机器人1,可例示垂直多关节机器人、水平多关节机器人、并联连杆机器人、垂直坐标型机器人等。

[0054]

在下文中,例示机器人1为6轴的垂直多关节机器人的情况。在机器人1的ef安装部1a上安装涂装枪6。ef安装部1a是安装涂装枪6的安装部的一例。在机器人1为其他类型的情况下,涂装枪6的安装部的称呼可以改变。

[0055]

对于机器人1而言,涂装枪6是安装在ef安装部1a上的各种末端执行器的一种,因此涂装枪6的位置及姿势通过控制作为涂装枪6的安装部的ef安装部1a的位置及姿势来进行控制。因此,在下文中,说明ef安装部1a的位置及姿势的控制,但控制ef安装部1a的位置及姿势与控制涂装枪6的位置及姿势是同义的。另外,“ef安装部1a的朝向”与安装在ef安装部1a上的涂装枪6的朝向同义。

[0056]

<指示器2>

[0057]

指示器2表示涂装枪6的位置和姿势,并且是用于操作涂装枪6的涂料的喷射的组成部分。在此,指示器2形成为简化涂装枪6的形状而模拟出的枪形状。由此,能够根据指示器2的位置及姿势来表示涂装枪6的位置及姿势。但是,指示器2的形状也可以不是枪形状。例如,也可以在任意形状的指示器2上设置标记,并通过位置/姿势传感器4检测该标记,能够确定指示器2的位置和姿势。

[0058]

在此,在指示器2中,为了操作涂装枪6的涂料的喷射而设置有触发器2a。触发器2a构成为能够被施力而恢复到原位置并可按压。操作者11用手指按压触发器2a,由此从涂装枪6喷射涂料。当操作者11从触发器2a释放手指时,停止从涂装枪6喷射。另外,涂料的喷射量根据触发器2a的压入量而增减。涂料的喷射量例如也可以是每单位时间的喷射量。

[0059]

<系统控制器3>

[0060]

系统控制器3进行控制机器人1的动作以使涂装枪6取得与由位置/姿势传感器4检测出的指示器2的位置及姿势对应的位置及姿势的基本控制,并且,根据与涂装枪6的涂料的喷射相关的指示器2的操作来控制涂装枪6的涂料的喷射。另外,系统控制器3在基本控制中,进行使涂装枪6与工件w的被涂装面f的距离固定的枪距离固定控制以及使涂装枪6的朝向与工件w的涂装面垂直的枪表面垂直控制中的至少一种。被涂装面f是被加工面的一例。

[0061]

具体而言,系统控制器3根据由位置/姿势传感器4检测出的指示器2的位置及姿势数据、工件w的三维数据和工件w的位置数据,生成机器人1及涂装枪6的控制信号,并将它们发送给图3所示的机器人控制器9。位置和姿势数据表示位置/姿势信号。

[0062]

工件w的三维数据预先存储在图3所示的系统控制器3的存储器7中。作为工件w的三维数据,可例示工件w的cad数据、工件w的实测数据等。

[0063]

系统控制器3由具有图3所示的处理器pr和存储器me的运算器构成。图3的模式切换开关31是在该运算器中,通过处理器pr执行存储在存储器me中的控制程序而实现的功能模块。该运算器具体地由例如微控制器、mpu、fpga(field programmable gate array)、plc(programmable logic controller)等构成。它们可以由进行集中控制的单独的运算器构成,也可以由进行分散控制的多个运算器构成。

[0064]

在此,本说明书所公开的组成部分的功能可使用电路或处理电路来执行,所述电路或处理电路包括配置或编程以执行所公开的功能的通用处理器、专用处理器、集成电路、asic(application specific integrated circuits应用程序规范集成电路)、常规电路或它们的组合。处理器被认为是处理电路或电路,因为它包括晶体管、其它电路。在本发明中,“器”和“部”是执行所例举的功能的硬件,或者是被编程以执行所例举的功能的硬件。硬件可以是本说明书公开的硬件,或者可以是编程或构成为执行所例举的功能的其它已知硬件。如果硬件是被认为是电路的一种的处理器,则“器”和“部”是硬件和软件的组合,软件用于硬件和/或处理器的结构。

[0065]

《位置

/

姿势传感器4》

[0066]

位置

/

姿势传感器4是检测操作器的位置和姿势的组成部分。因此,位置

/

姿势传感器4只要是能够检测指示器2的位置和姿势的传感器即可。

[0067]

作为位置

/

姿态传感器4,例如可举出组合多个距离传感器的类型a、使用作为立体相机的一例的3d相机的类型b、使用深度相机的类型c以及组合三轴加速度传感器、陀螺仪

传感器和地磁传感器的类型d。

[0068]

根据类型a,例如,能够通过组合分析多个红外线距离传感器检测出的距离数据,取得指示器2的位置及姿势。

[0069]

根据类型b,例如,能够通过分析包含一个以上的3d照相机所拍摄的进深的信息的图像,取得指示器2的位置和姿势。

[0070]

根据类型c,例如,能够通过分析由一个以上的tof相机所拍摄的深度图像,获得指示器2的位置和姿势。

[0071]

根据类型d,能够通过安装在指示器2上的三轴加速度传感器,取得指示器2的位置及姿势。另外,除了三轴加速度传感器之外,在指示器2上还安装陀螺仪传感器及地磁传感器,通过组合分析它们的输出,能够高精度地取得指示器2的位置及姿势。

[0072]

在此,作为位置

/

姿势传感器4,使用类型b。在这种情况下,例如,可以对指示器2附加用于从3d照相机的拍摄图像确定该指示器2的位置和姿势的标记。

[0073]

<特定控制开关5>

[0074]

特定控制开关5具备枪距离固定开关5a和枪表面垂直开关5b。例如,当转动枪距离固定开关5a时,输出枪距离固定控制on信号,当转回枪距离固定开关5a时,枪距离固定控制on信号消失。另外,当转动枪表面垂直开关5b时,输出枪表面垂直控制on信号,当转回枪表面垂直开关5b时,枪表面垂直控制on信号消失。

[0075]

<涂装枪6>

[0076]

涂装枪6没有特别限定。在此,涂装枪6能够改变涂料的喷射量。涂料可以是例如液体、气体、粉末以及它们中的一种以上的混合物中的任一种。

[0077]

《存储器7》

[0078]

存储器7存储工件w的三维数据。另外,存储器7按照时间序列存储系统控制器3为了控制机器人1的动作以及涂装枪6的涂料的喷射而分别输出给机器人1以及涂装枪6的机器人控制信号以及涂装枪控制信号。存储器7在此由构成系统控制器3的存储器me构成,并构建在系统控制器3的内部。

[0079]

存储器7可以作为独立的组成部分设置在系统控制器3的外部。例如,存储器7也可以由示教器构成。

[0080]

{控制系统的结构}

[0081]

图3是表示图1的涂装机器人系统100的控制系统的结构的一例的功能框图。

[0082]

参照图3,涂装机器人系统100还具备模式切换开关31。模式切换开关31例如显示在图1所示的系统控制器3所具备的显示器上。模式切换开关31将相互切换存储模式和再现模式的模式切换信号输出到系统控制器3。

[0083]

指示器2向系统控制器3输出表示与触发器2a的压入量对应的涂装枪6中的涂料的喷射量的喷射信号。

[0084]

位置

/

姿势传感器4向系统控制器3输出表示检测到的指示器2的位置和姿势的位置

/

姿势信号。

[0085]

特定控制开关5根据枪距离固定开关5a及枪表面垂直开关5b的操作,分别向系统控制器3输出枪距离固定控制on信号及枪表面垂直控制on信号。

[0086]

机器人1具有机器人控制器9,其根据输入的机器人控制信号和涂装枪控制信号分

别控制机器人1和涂装枪6的动作。

[0087]

系统控制器3基于从位置

/

姿势传感器4输入的位置

/

姿势信号,将机器人控制信号输出到机器人1的机器人控制器9,并通过机器人1的动作,控制涂装枪6的位置和姿势。

[0088]

另外,系统控制器3根据从指示器2输入的喷射信号,将涂装枪控制信号输出到机器人1的机器人控制器9,并通过机器人控制器9,控制涂装枪6的涂料的喷射的on/off以及喷射量。

[0089]

另外,系统控制器3在对机器人1的动作进行基本控制的过程中,当从特定控制开关5输入枪距离固定控制on信号或枪表面垂直控制on信号时,进行枪距离固定控制或枪表面垂直控制,即,使枪距离固定控制或枪表面垂直控制设为on。

[0090]

另外,当从模式切换开关31输入模式切换信号时,系统控制器3相互切换机器人1的动作中的存储模式和再现模式。并且,系统控制器3在存储模式下,将自身输出的机器人控制信号及涂装枪控制信号按时间序列存储在存储器7中。并且,系统控制器3在再现模式下,从存储器7依次读出按时间序列存储的机器人控制信号和涂装枪控制信号,并输出到机器人1和涂装枪6。

[0091]

<枪距离固定控制>

[0092]

接下来,对枪距离固定控制进行说明。图4是表示枪距离固定控制的概要的立体图。

[0093]

参照图4,在枪距离固定控制中,控制机器人1的动作,使得机器人1的ef安装部1a与工件w的被涂装面f维持固定的距离。机器人1的ef安装部1a与工件w的被涂装面f维持固定的距离的结果,涂装枪6与工件w的被涂装面f维持固定的距离。另一方面,安装有机器人1的涂装枪6的ef安装部1a被控制为,在与ef安装部1a的朝向垂直的方向上,移动到与指示器2的位置对应的位置。在指示器2的触发器2a被压入的期间内进行枪距离固定控制。

[0094]

<枪表面垂直控制>

[0095]

接着,对枪表面垂直控制进行说明。图5是表示枪表面垂直控制的概要的俯视图。在图5中,ef安装部1a中的虚线表示与指示器2的姿势对应的涂装枪6的姿势,实线表示被枪表面垂直控制的涂装枪6的姿势。与指示器2的姿势对应的涂装枪6的姿势表示基本控制中的姿势。

[0096]

参照图5,在枪表面垂直控制中,控制机器人1的动作,以使涂装枪6的朝向相对于工件w的被涂装面f垂直。另一方面,涂装枪6的ef安装部1a的位置p0不受限制,涂装枪6能够沿任意的方向移动。在指示器2的触发器2a被压入的期间内进行枪表面垂直控制。

[0097]

<工件w的cad数据的设定>

[0098]

图6是表示对工件w的cad数据的机器人坐标系的设定的一例的示意图。

[0099]

参照图6,例如,作为工件w的三维数据,工件w的cad数据被存储在系统控制器3的存储器7中。此时,在机器人1的坐标系中设定从原点o观察到的工件w的坐标。从该原点观察到的工件w的位置例如通过标尺等进行实测。

[0100]

[动作]

[0101]

接下来,对如上构成的涂装机器人系统100的动作进行说明。涂装机器人系统100的动作表示涂装机器人系统100的控制方法。

[0102]

{存储模式}

[0103]

首先,说明存储模式。在存储模式中,系统控制器3在以下所述的动作中,将自身输出的机器人控制信号以及涂装枪控制信号按时间序列存储在存储器7中。

[0104]

<基本控制>

[0105]

参照图2和图3,操作者11首先操作在系统控制器3的显示器上显示的模式切换开关31,将机器人1的动作设为存储模式。然后,操作者11位于操作位置,一边观察工件w及涂装枪6,一边将指示器2拿在一只手上,为了操作涂装枪6而移动指示器2。位置

/

姿势传感器4检测该指示器2的位置及姿势,根据作为该检测信号的位置

/

姿势信号,系统控制器3控制机器人1的动作,以使ef安装部1a、进而涂装枪6的位置及姿势成为与指示器2的位置及姿势对应的位置及姿势。

[0106]

接下来,当操作者11用手指按压指示器2的触发器2a时,系统控制器3使涂装枪6喷射与来自指示器2的喷射信号对应的喷射量的涂料10。系统控制器3在指示器2的触发器2a被压入的期间内,进行如下所述的特定控制。

[0107]

<特定控制>

[0108]

图7是表示机器人1的特定控制的内容的一例的流程图。参照图7,系统控制器3在上述基本控制中执行特定控制。

[0109]

在特定控制中,首先,判断枪表面垂直开关5b是否输出on信号(步骤s1)。在枪表面垂直开关5b未输出on信号的情况下(步骤s1中为“否”),进入步骤s3。

[0110]

在枪表面垂直开关5b输出on信号的情况下(步骤s1中为“是”),进行枪表面垂直处理(枪表面垂直控制)(步骤s2)。

[0111]

接下来,系统控制器3判断枪距离固定开关5a是否输出on信号(步骤s3)。当枪距离固定开关5a未输出on信号时(步骤s3中为“否”),结束该特定控制。

[0112]

在枪距离固定开关5a输出on信号的情况下(步骤s3中为“是”),进行枪距离固定处理(枪距离固定控制)(步骤s4)。

[0113]

然后,系统控制器3结束该特定控制。

[0114]

系统控制器3以规定的控制间隔重复该特定控制。

[0115]

<枪距离固定控制>

[0116]

图8是表示机器人1的枪距离固定控制的内容的一例的流程图。图9是表示枪距离固定控制的内容以及与涂装枪6的位置相关的校正允许位置范围21的俯视图。机器人1的枪距离固定控制表示机器人1的枪距离固定处理。

[0117]

参照图8和图9,在枪距离固定控制中,系统控制器3首先根据从位置/姿势传感器4输入的位置

/

姿势信号取得机器人1的ef安装部1a的位置p0和朝向(步骤s11)。在此,如已述的那样,ef安装部1a的朝向与安装在ef安装部1a上的涂装枪6的朝向一致。适当地定义涂装枪6的朝向。涂装枪6的朝向例如可以定义为涂料的主喷出方向、涂料的喷出口的中心线的延伸方向等。作为末端执行器的涂装枪6以其朝向与表示ef安装部1a的末端执行器的朝向的轴线一致的方式安装。在此,涂装枪6以与ef安装部1a的扭转旋转轴线一致的方式安装。因此,ef安装部1a的朝向是指ef安装部1a的扭转旋转轴线的延伸方向。

[0118]

接下来,系统控制器3求出ef安装部1a的扭转旋转轴线与工件w的被涂装面f的交点p1的位置(步骤s12)。由此,确定成为被涂装面f中与ef安装部1a的距离的基准的点p1。

[0119]

接下来,系统控制器3判断是否满足校正条件(步骤s13)。在此,“校正”是指从涂装

枪6的基本控制中的目标位置及目标姿势向作为特定控制的枪距离固定控制及枪表面垂直控制中的目标位置及目标姿势的变更。在作为末端执行器的涂装枪6位于远离工件w的被涂装面f的位置,或者朝向远离工件w的被涂装面f的方向的情况下,假设操作者11没有进行枪距离固定控制或枪表面垂直控制的意图。因此,在本实施方式中,为了按照操作者11的那样的意图,校正被限制在满足规定的校正条件的情况。

[0120]

校正条件包括与涂装枪6的位置有关的校正条件和与涂装枪6的姿势有关的校正条件。

[0121]

参照图9,在系统控制器3中设定了与ef安装部1a的位置相关的校正允许位置范围21。在此,“设定”是指存储在存储器7中。适当地设定校正允许位置范围21。校正允许位置范围21在此被设定为距工件w的被涂装面f在规定的距离范围内的立体区域。规定的距离范围包括规定距离lc。立体区域在此为长方体形状。系统控制器3在从位置

/

姿势传感器4输入的位置

/

姿势信号取得的ef安装部1a的位置p0位于校正允许位置范围21的情况下,判断为满足与ef安装部1a的位置相关的校正条件。

[0122]

图10是表示与ef安装部1a的朝向有关的校正允许角度范围的俯视图。参照图10,在系统控制器3中设定了与ef安装部1a的朝向有关的校正允许角度范围22。适当地设定校正允许角度范围22。在此,校正允许角度范围22被设定为相对于工件w的被涂装面f的法线23处于规定的角度范围的圆锥状的区域。系统控制器3求出ef安装部1a的旋转轴线相对于工件w的被涂装面f的交点p1处的被涂装面f的交叉角与法线23的差角θ,在该差角θ在校正允许角度范围内的情况下,判断为满足与ef安装部1a的姿势相关的校正条件。

[0123]

当系统控制器3判断为满足这些与ef安装部1a的位置相关的校正条件和与姿势相关的校正条件时,判断满足校正条件。

[0124]

当系统控制器3判断为不满足校正条件(步骤s13中为“否”)时,结束枪距离固定控制。

[0125]

另一方面,当系统控制器3判断为满足校正条件(步骤s13中为“是”)时,求出从ef安装部1a的旋转轴线上的交点p1离开规定距离lc的点(以下称为固定距离点)p2的位置(步骤s14)。规定距离lc是ef安装部1a与被涂装面f的距离,其是适合涂装枪6涂装被涂装面f的距离,由操作者11的经验、实验、模拟、计算等决定。

[0126]

接下来,系统控制器3使ef安装部1a位于固定距离点p2(步骤s15)。

[0127]

然后,系统控制器3结束枪距离固定控制。

[0128]

<枪表面垂直控制>

[0129]

图11是表示机器人的枪表面垂直控制的内容的一例的流程图。枪表面垂直控制表示枪表面垂直处理。

[0130]

参照图11,在枪表面垂直控制中,系统控制器3首先根据从位置

/

姿势传感器4输入的位置

/

姿势信号,取得ef安装部1a的朝向作为机器人1的ef安装部1a的姿势(步骤s21)。

[0131]

然后,系统控制器3判断校正条件是否满足(步骤s22)。由于该校正条件是否被满足的判断与上述的枪距离固定控制的情况相同,所以省略其说明。

[0132]

当系统控制器3判断为不满足校正条件(步骤s22中为“否”)时,结束枪表面垂直控制。

[0133]

另一方面,当系统控制器3判断为满足校正条件(步骤s22中为“是”)时,求出与工

件w的被涂装面f垂直的ef安装部1a的姿势(步骤s23)。该处理可以使用ef安装部1a的姿势的数据和工件w的cad数据适当地进行。在此,例如将工件w的被涂装面f的法线向量作为输入,进行如下处理。另外,在下述处理中,向量[010]表示作为基准的单位向量。

[0134]

a.求出使向量[010]朝向机器人1的ef安装部1a的朝向的四元数。

[0135]

b.将在a的处理中求出的四元数转换为旋转矩阵。

[0136]

c.求出使向量[010]朝向被涂装面f的法线向量的四元数。

[0137]

d.将在c的处理中求出的四元数转换为旋转矩阵。

[0138]

e.求出将在b的处理中求出的旋转矩阵转换为在d的处理中求出的旋转矩阵的转换矩阵。

[0139]

f.将在e的处理中求出的转换矩阵与机器人1的ef安装部1a的姿势相乘,设为校正后的机器人1的ef安装部1a的姿势,即表面垂直姿势。

[0140]

接下来,系统控制器3判断校正后的ef安装部1a的位置及姿势是否满足校正条件(步骤s24)。由于该校正条件是否被满足的判断与上述的枪距离固定控制的情况相同,所以省略其说明。

[0141]

当系统控制器3判断为不满足校正条件(步骤s24中为“否”)时,结束枪表面垂直控制。

[0142]

另一方面,当系统控制器3判断为满足校正条件(步骤s24中为“是”)时,将ef安装部1a的姿势校正为上述求出的表面垂直姿势(步骤s25)。

[0143]

然后,系统控制器3结束枪表面垂直控制。

[0144]

{再现模式}

[0145]

参照图2和图3,操作者11操作在系统控制器3的显示器上显示的模式切换开关31,将机器人1的动作设为再现模式。于是,系统控制器3从存储器7依次读出按时间序列存储的机器人控制信号和涂装枪控制信号,并输出到机器人1和涂装枪6。由此,在存储模式下,由熟练的操作者对一个工件进行的涂装作业,对相同规格的多个工件自动地进行。

[0146]

如以上所说明的,根据本实施方式涂装机器人系统100,能够在进行使涂装枪6与工件w的被涂装面f之间的距离固定的控制及使涂装枪6的朝向与工件w的被涂装面f垂直的控制中的至少一种的状态下,一边进行涂装一边决定涂装枪6的移动路径。

[0147]

另外,能够对相同规格的多个工件自动地进行由熟练的操作者对一个工件进行的涂装作业。

[0148]

另外,操作者11一边通过指示器2操作涂装枪6的涂料的喷射,一边将指示器2模仿涂装枪6进行移动,由此能够像将实际的涂装枪6拿在手里进行涂装那样,从而进行对工件的涂装。

[0149]

{变形例1}

[0150]

图12是表示变形例1的特定控制的内容的一例的俯视图。参照图1,在变形例1中,工件w的被涂装面f例如为曲面。另外,作为特定控制,系统控制器3进行枪距离固定控制以及枪表面垂直控制。除此以外与实施方式1相同。

[0151]

通过这样的变形例1,也能够得到与实施方式1同样的效果。另外,根据实施方式1及变形例1可知,工件w的被涂装面f的形状没有特别限定。

[0152]

(实施方式2)

[0153]

图13是表示实施方式2的特定控制的内容的一例的俯视图。参照图13,在实施方式2中,针对实际的工件ws设定了虚拟的工件wv。实际的工件ws具有粗糙的被涂装面fs。虚拟的工件wv具有使实际的工件ws的被涂装面fs均匀化的虚拟的被涂装面fv,并且,将该虚拟的被涂装面fv以外的部分设定为沿着实际的工件ws的表面的方式。因此,作为包含实际的工件ws和虚拟的工件wv的概念,存在“工件w”。将该“工件w”的“被涂装面”称为“控制被涂装面f”。因此,在实施方式1及变形例1中,实际的工件w的被涂装面为控制被涂装面f。

[0154]

虚拟的工件wv例如由cad数据确定,并作为三维数据存储在存储器7中。然后,系统控制器3将虚拟的被涂装面fv作为控制被涂装面f,进行作为特定控制的枪距离固定控制以及枪表面垂直控制。除此以外与实施方式1相同。

[0155]

在实际的工件ws的实际的被涂装面fs粗糙的情况下,如果根据涂装枪6相对于该实际的被涂装面fs的距离或角度进行第一控制或第二控制,则涂装枪6的位置及姿势无法追随实际的被涂装面fs的状态而紊乱,有可能得不到良好的涂装状态。

[0156]

根据本实施方式2,在工件w中设定使实际的被涂装面fs均匀化的虚拟的被涂装面fv,并在该虚拟的被涂装面fs上进行第一控制或第二控制,因此,涂装枪6的位置及姿势追随虚拟的被涂装面fs的状态,能够防止涂装枪6的位置及姿势紊乱。

[0157]

{变形例2}

[0158]

图14是表示变形例2的特定控制的内容的一例的俯视图。参照图14,在变形例2中,虚拟的工件wv的虚拟的被涂装面fv不仅设定为将实际的工件ws的实际的被涂装面fs均匀化的形状,而且虚拟的被涂装面fv在第二控制中被设定为从期望的方位由涂装枪6向实际的被涂装面fs喷涂涂料。具体而言,设定该虚拟的被涂装面fv,以使虚拟的被涂装面fv的法线朝向所述期望的方位。除此以外与实施方式2相同。

[0159]

根据这样的变形例2,通过涂装枪6从所希望的方位向实际的被涂装面fs喷射涂料,因此能够得到期望的涂装状态。

[0160]

(其他实施方式)

[0161]

在上述实施方式中,除了省略存储模式和再现模式,不存储机器人控制信号和涂装枪控制信号之外,也可以以仅具有与存储模式同样的通常的动作模式的方式构成涂装机器人系统100。

[0162]

在上述实施方式中,放出加工也可以是涂装以外的放出加工。作为这样放出加工,例如可例举通过来自清洗喷嘴的清洗液的喷射进行清洗、通过来自喷射喷嘴的投射材料粒体与空气或水的混合物的喷射进行的喷丸或喷丸硬化、通过来自电极的电流的释放进行的电弧焊接、或通过从燃烧器放出火焰进行炙烤加工。

[0163]

在上述实施方式中,也可以使用指示部和传感器部一体化的操作器8。作为这样的操作器8,可例示操纵杆、具有与机器人1相似的形状的主机器人臂、专用的操作器等。

[0164]

所述系统控制器可构成为在操作所述操作器以使得所述末端执行器释放所述物质或能量的期间内,执行所述ef距离固定控制和所述ef表面垂直控制中的至少一者。

[0165]

根据该结构,在末端执行器不释放物质或能量的情况下,能够使末端执行器以自由的移动路径和姿势中的至少一种移动。

[0166]

(实施方式的效果)

[0167]

如上所述,在上述实施方式1及2中,具备:机器人1,其具备末端执行器6;操作部8;

和控制部3,其基于所述操作部8的操作使末端执行器6移动,使该末端执行器6相对于工件w的被加工面以非接触的方式进行加工,所述控制部3在基于所述操作部8的操作使末端执行器6移动时,执行第一控制和第二控制中的至少一方,第一控制使所述末端执行器6与作为所述工件w的被加工面fs或所述工件w的虚拟的被加工面fv的控制被加工面f的距离固定,第二控制使所述末端执行器6相对于所述被控制加工面f的角度为固定角度。

[0168]

根据该结构,能够一边进行第一控制及第二控制中至少一个,一边基于操作部8的操作使末端执行器6移动,并使该末端执行器6相对于工件w的被加工面fs以非接触的方式进行加工,因此能够一边确认根据第一控制和第二控制中的至少一个对实际的工件w的加工状态一边决定末端执行器6的移动路径。其结果,由于能够得到操作者11所期望的加工状态,所以与一边使末端执行器6沿预先设定的路径移动一边进行第一控制及第二控制中的至少一个的情况相比,能够提高实际的加工状态。

[0169]

所述控制部3也可以在所述末端执行器6对所述工件w的被加工面fs进行加工的期间,进行所述第一控制及所述第二控制中的至少一个。

[0170]

根据该结构,在末端执行器6不加工工件w的被加工面fs的情况下,能够使末端执行器6通过自由的移动路径及姿势中的至少一个进行移动。

[0171]

所述操作部8也可以具备表示所述末端执行器6的位置及姿势的位置姿势指示部2、检测所述位置姿势指示部2的位置及姿势的位置姿势检测部4和用于操作所述加工的加工指示部2a。

[0172]

根据该结构,末端执行器6的位置及姿势成为与由位置姿势检测部4检测出的位置姿势指示部2的位置及姿势对应的位置及姿势,且根据加工指示部2a的操作控制末端执行器6的加工,因此,操作者11通过一边利用加工指示部2a操作末端执行器6的加工一边使位置姿势指示部2模仿末端执行器6进行移动,从而能够用手拿着实际的末端执行器6进行加工,进行对工件w的加工。

[0173]

所述控制部3存储所述工件w的三维数据,所述控制部3根据所述工件w的三维数据和所述末端执行器6的位置进行所述第一控制,或者根据所述工件w的三维数据和所述末端执行器6的姿势进行所述第二控制。这里,作为“三维数据”,例如可以举出cad数据、实测数据等。

[0174]

根据该结构,能够通过使用了工件w的三维数据的运算来进行第一控制和第二控制。

[0175]

分别用于所述第一控制及所述第二控制的所述末端执行器6的位置及所述末端执行器6的姿势分别是所述位置姿势检测部4检测出的所述位置姿势指示部2的位置及姿势,所述第一控制及所述第二控制中的控制被加工面f也可以是所述工件w的虚拟的被加工面fv。

[0176]

在工件w的实际的被加工面fs粗糙的情况下,如果根据末端执行器6相对于该实际的被加工面fs的距离或角度进行第一控制或第二控制,则末端执行器6的位置及姿势无法追随实际的被加工面fs的状态而紊乱,有可能得不到良好的加工状态。根据该结构,例如,如果对工件w设定使实际被加工面fs均匀化的虚拟的被加工面fv,则对该虚拟的被加工面fs进行第一控制或第二控制,因此末端执行器6的位置及姿势追随虚拟的被加工面fs的状态,能够防止末端执行器6的位置及姿势紊乱。

[0177]

所述机器人系统100还具备存储部7,该存储部7存储使所述末端执行器6移动、且所述控制部3为了使该末端执行器6进行所述加工而输出控制信号,所述控制部3具有存储模式及再现模式,所述控制部3在所述存储模式下使所述控制信号按时间序列存储在所述存储部7中,并在所述再现模式下,将存储在所述存储部7中的所述控制信号输出到所述机器人1及所述末端执行器6。

[0178]

根据该结构,在存储模式下,由熟练的操作者11加工一个工件w,之后,在再现模式下,能够自动地与熟练的操作者11同样地对相同规格的多个工件w进行加工。

[0179]

所述控制部3也可以在所述末端执行器6位于距所述被控制加工面f规定的距离范围内,且所述末端执行器6相对于所述被控制加工面f的朝向处于规定的朝向范围内的情况下,进行所述第一控制及所述第二控制中的至少一种。

[0180]

在末端执行器6位于远离工件w的被加工面fs的位置,或者朝向脱离工件w的被加工面fs的方向的情况下,假设操作者11没有进行第一控制或第二控制的意图。根据该结构,在这种情况下,能够适当地符合操作者11的意图。

[0181]

所述末端执行器6的所述加工可以是通过将来自所述末端执行器6的加工用物质或能量向所述工件的被加工面放出而进行的加工。

[0182]

根据该结构,在利用来自末端执行器6的加工用的物质或能量向上述工件w的被加工面fs的放出进行的加工中,能够得到操作者11所期望的加工状态。

[0183]

利用来自所述末端执行器6的所述加工用的物质或能量向所述工件w的被加工面fs的放出进行的加工,可以是利用来自涂装枪的液状或粉状的涂料的喷射进行的涂装、利用来自清洗喷嘴的清洗液的喷射进行的清洗、通过喷射来自喷嘴的投射材料粒子体与空气或水的混合物的喷射的喷丸或喷丸硬化、通过从电极的电流的放出进行的电弧焊接以及通过从燃烧器的火焰的放出进行的炙烤加工中的任意一种。

[0184]

根据该结构,在这些加工中,能够得到操作者11所期望的加工状态。

[0185]

根据上述说明,对于本领域技术人员来说,许多改良、其他实施方式是显而易见的。因此,上述说明仅应被解释为示例。

[0186]

标号说明

[0187]

1机器人

[0188]

1a ef安装部

[0189]

2指示器

[0190]

2a触发器

[0191]

3系统控制器

[0192]

4位置/姿势传感器

[0193]

5特定控制开关

[0194]

6涂装枪

[0195]

7存储器

[0196]

8操作器

[0197]

9机器人控制器9

[0198]

10涂料

[0199]

21校正允许位置范围

[0200]

22 校正允许角度范围

[0201]

23 法线

[0202]

31模式切换开关

[0203]

100涂装机器人系统

[0204]

f被涂装面、控制被涂装面

[0205]

lc规定的固定距离

[0206]

me存储器,存储器

[0207]

o原点

[0208]

p0 ef安装部的位置

[0209]

p1 交点

[0210]

p2 固定距离点

[0211]

pr处理器

[0212]

w工件

[0213]

θ差角

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。