具有改进的浇口余料分离的三板式压铸模具以及压铸方法(ii)

技术领域

1.本发明涉及一种按权利要求1的前序部分的所谓的三板式压铸模具。本发明还涉及一种利用这样的三板式压铸模具制造至少一个金属的压铸件的方法。

背景技术:

2.已知在压铸时将液态的金属熔体在高压下压入到压铸模具(浇铸模具)的模具空腔(模腔)中,金属熔体于是在那里凝固。在金属熔体凝固之后,打开压铸模具,以便将压铸件(也可能是多个压铸件)脱模。为了能够打开和关闭压铸模具,该压铸模具具有至少两个模具部件(模具半体),这些模具部件之中的至少一个模具部件相对于另一个模具部件可移位。打开和关闭借助于压铸机实现,压铸模具安装到该压铸机中。

3.压铸模具通常也具有浇口系统,其通过供给通道、分配部位、溢流部位和/或类似物构成,液体的金属熔体经由该浇口系统到达模具空腔中或者供给至模具空腔。在浇口系统中凝固的金属熔体称为浇口余料。浇口余料与真正的压铸件(成型件)分离并且作为废料回收或者也再循环。

4.另外由现有技术已知所谓的三板式压铸模具,例如在专利文献de102012107363a1中所说明的。这样的三板式压铸模具具有基本上构成为中间板的第三模具部件,其在典型地位置固定的、尤其是处于所谓的浇口侧上的第一模具部件与可移位的第二模具部件之间可移位地设置,使得存在两个模具分隔平面。在打开三板式压铸模具时,压铸件通过第三模具部件(中间板)的打开运动而与浇口余料拉开,因此压铸件和浇口余料分离(所谓的浇口余料分离),方式为,浇口余料与压铸件断开,或者说压铸件与浇口余料断开。压铸件于是可以在第二模具部件与第三模具部件之间的第一模具分隔平面上脱模,并且浇口余料可以在第一模具部件与第三模具部件之间的第二模具分隔平面上脱模。

技术实现要素:

5.权利要求1的按本发明的三板式压铸模具具有改进的非常有效的浇口余料分离,于是另外浇口余料的简化的脱模也是成功的。通过并列的独立权利要求,本发明也延伸到一种通过按本发明的三板式压铸模具或者说在使用按本发明的三板式压铸模具的情况下用于制造至少一个金属的压铸件的方法。本发明的附加特征类似地对于两个发明主题由从属权利要求、针对发明的后续说明以及附图得到。

6.按本发明的用于通过金属熔体的压铸来制造至少一个金属的压铸件的三板式压铸模具(下面也仅称为压铸模具)包括第一、第二和第三模具部件(模具板),第三模具部件(中间板)设置在第一与第二模具部件之间。按本发明的压铸模具还包括至少一个模具空腔(要被制造的压铸件在该模具空腔中产生)以及浇口系统,金属熔体通过浇口系统供给或者说能供给至模具空腔。在打开该压铸模具时,在浇口系统中产生的浇口余料与在模具空腔中产生的压铸件分离或者说断开,其中,压铸件然后在第二模具部件与第三模具部件之间

的第一模具分隔平面上可脱模或者说进行脱模,并且浇口余料在第一模具部件与第三模具部件之间的第二模具分隔平面上可脱模或者说进行脱模。

7.按本发明,在第三模具部件中设置至少一个用弹簧预紧的、尤其是冲头状地构成的压力元件,该压力元件在打开压铸模具时在第二模具分隔平面中或者说在第二模具分隔平面之内将浇口余料朝第一模具部件压紧或者夹紧,因此,浇口余料被保持固定并且(因此)明确地与压铸件断开或者说能够断开。换言之,在第三模具部件中设置至少一个用弹簧预紧的压力元件,通过该压力元件,在打开压铸模具时,在第二模具分隔平面中,浇口余料朝第一模具部件可压紧或者说进行压紧,以便实现或者至少促进(浇口余料)与压铸件的明确的断开。优选地设置多个这样的用弹簧预紧的压力元件。(后续的解释在不限制本发明的情况下涉及一个用弹簧预紧的压力元件。)

8.在按本发明的三板式压铸模具中,浇口余料在打开压铸模具时(即在打开运动期间)借助于所述至少一个用弹簧预紧的压力元件固定或者说保持在位置中,方式为,基本上浇口余料——尤其是点状地或者说在部位上——朝第一模具部件夹紧,至少直至浇口余料与压铸件断开,其中,所谓的断开行程基本上通过浇口余料的拉伸特性确定。因此,在打开运动的确定的时刻和/或在第三模具部件与第一模具部件之间的确定的相对位置时,浇口余料与压铸件的明确的并且精确重复的断开得到保证或者至少得到支持。在没有侧凹的轮廓或类似物的情况下实现保持固定,这另外简化或者便于浇口余料的脱模或者说顶出,使得顶出器或者说推出器的布置,例如顶出销或类似物的布置,也被较少限制。另外,浇口系统可以更复杂地构成,例如如此构成,使得多个供给通道设置在不同的模具平面中和/或以不同定向(例如水平和竖直)设置,所述多个供给通道通向一个模具空腔或者也许也通向多个模具空腔。

9.优选地,所述用弹簧预紧的压力元件相对于第三模具部件的基体或者类似物可相对运动地设置,尤其是使得所述压力元件能平行于压铸模具的打开方向或者关闭方向运动。

10.优选地,第三模具部件构成有凹穴,即构成有空隙或者凹部或者类似物,在其中设置所述用弹簧预紧的压力元件。所述凹穴尤其是处于第三模具部件的朝向第一模具部件的表面中。

11.所述用弹簧预紧的压力元件优选是可运动的、尤其是可纵向移动的冲头,所述冲头可以将浇口余料——尤其是点状地或者说在部位上——保持固定或者说夹紧。另外优选地,也设置用于可运动的冲头的冲头引导装置以及设置弹簧装置,所述弹簧装置将冲头朝第一模具部件的方向或者说朝浇口余料的方向预紧。优选地,所述压力元件或者说冲头、冲头引导装置和弹簧装置构成一种冲头机构,所述冲头机构尤其是设置在凹穴(如上面已解释的)中。优选地,冲头引导装置具有引导销或者类似物,所述压力元件或者说冲头在该引导销上可纵向运动地引导或者说支承。弹簧装置优选是一个包括多个碟形弹簧的碟形弹簧组,所述碟形弹簧组尤其是围绕引导销设置或者说设置在引导销上。通过弹簧装置可产生的压紧力尤其是如此确定,使得浇口余料被可靠地保持固定,即所产生的的压紧力大于在打开压铸模具时作用到浇口余料上的拉力。

12.优选地,设置至少一个止挡,所述止挡限制压力元件或者说冲头朝第一模具部件的方向的行程,并且尤其是也阻止掉落。压力元件的行程或者说冲头行程尤其是如此确定,

使得浇口余料至少直至与压铸件断开时保持固定或者说朝第一模具部件夹紧,以便保证可靠的浇口余料分离。

13.优选地,压力元件或者说冲头,尤其是在其端面上,具有(至少一个)在关闭压铸模具时与第一模具部件发生接触的区段、尤其是面状区段,通过第一模具部件经由所述区段能够施加或者说可施加复位力,以便尤其是将压力元件或者说冲头往回推移到凹穴中并且也张紧弹簧装置。下面更详细地解释两个优选的实施可能性。

14.按本发明的压铸模具的浇口系统可以具有多个(但是可以具有至少一个)设置在第三模具部件中的并且通入到模具空腔中的供给通道,所述供给通道在其处于模具空腔侧的端部上,即在进入模具空腔中的通入部的区域中,分别构成有将(相应的)通道横截面局部减小或者说局部变窄的收缩部,通过所述收缩部,在压铸时,能够产生额定断裂部位,在所述额定断裂部位上浇口余料与压铸件断开。也就是说,额定断裂部位在打开压铸模具时允许在分离部位或者说断开部位方面明确的浇口余料与压铸件的断开,所述断开尤其是直接地在压铸件上进行。在与浇口余料的前面提及的保持固定或者说压紧共同作用,得到非常有效的浇口余料分离。另外减小在压铸件上的铸造后处理耗费。此外,减小压铸模具的机械载荷并且因此降低模具磨损。

15.优选地,通入到模具空腔中的供给通道在第三模具部件中锥形地、优选圆锥形地构成,尤其是具有朝模具空腔变小的横截面,并且附加于这种锥形结构,在它们的处于模具空腔侧的端部上分别构成有将通道横截面局部减小或者说局部变窄的收缩部。

16.优选地,在通入到模具空腔中的供给通道的处于模具空腔侧的端部上的所述收缩部在第三模具部件中通过各一个环绕的、优选完全地环绕的、尤其是凸缘状地成形的隆突或者环形隆突或者类似物构成,所述隆突尤其是设置在通入部横截面中并且将相应的供给通道在通入部横截面中局部变窄。因此,在浇口余料或者说浇口余料接板与压铸件之间的相应的过渡部处能产生或者说能成形出环槽状的、尤其是环形缺口状的额定断裂部位。

17.优选地,通入到模具空腔中的供给通道在第三模具部件中与模具空腔垂直或者至少基本上垂直地定向。也就是说,供给通道垂直地或者至少基本上垂直地通入到模具空腔中。这尤其是涉及到用于制造薄壁的和/或面状的压铸件的模具空腔,其中,供给通道垂直于要被制造的压铸件的面状延伸部定向。

18.按本发明的用于制造至少一个金属的压铸件的方法至少包括以下步骤:

[0019]-提供按本发明的三板式压铸模具,该三板式压铸模具尤其是安装在压铸机中;

[0020]-关闭压铸模具和实施压铸过程,其中,通过浇口系统将液态的金属熔体挤压到一个模具空腔中(或者挤压到多个模具空腔中);

[0021]

在金属熔体凝固之后打开压铸模具,(在打开运动期间),在浇口系统中产生的浇口余料在第二模具分隔平面中或者说在第二模具分隔平面之内通过所述至少一个用弹簧预紧的压力元件朝第一模具部件压紧,并且尤其是在至少一个额定断裂部位上(见上文),与压铸件分离或者说断开;

[0022]-可选地,将压铸件和浇口余料脱模。

[0023]

优选地,压铸模具在打开时首先在第三模具部件(中间板)与尤其是位置固定的第一模具部件(喷嘴板)之间的第二模具分隔平面中打开,在该第二模具分隔平面中也进行浇口余料的脱模。在此,浇口余料可以已经在开始打开过程时,即在第三模具部件的打开运动

的开始时,与压铸件分离或者说断开,所述打开运动尤其是与第二模具部件一起实现。

[0024]

要被制造的压铸件优选是车辆构件,尤其是薄壁的和/或面状的轻金属车身构成,例如纵梁元件。

附图说明

[0025]

下面参照附图借助于特别优选的实施可能性(最佳模式)更详细地说明本发明。在附图中显示的和/或在下面解释的特征也可以与具体的特征组合脱离地是本发明的一般性的特征,并且可以相应地扩展本发明。

[0026]

图1示意性地显示按本发明的三板式压铸模具。

[0027]

图2~4借助于示例性选出的模具局部(按照在图1中标示的区域a)示意性地显示图1的压铸模具的工作方式。

[0028]

图5示意性地显示用于图1~4的压铸模具的压力元件的优选的第一实施可能性。

[0029]

图6示意性地显示用于图1~4的压铸模具的压力元件的替选的第二实施可能性。

具体实施方式

[0030]

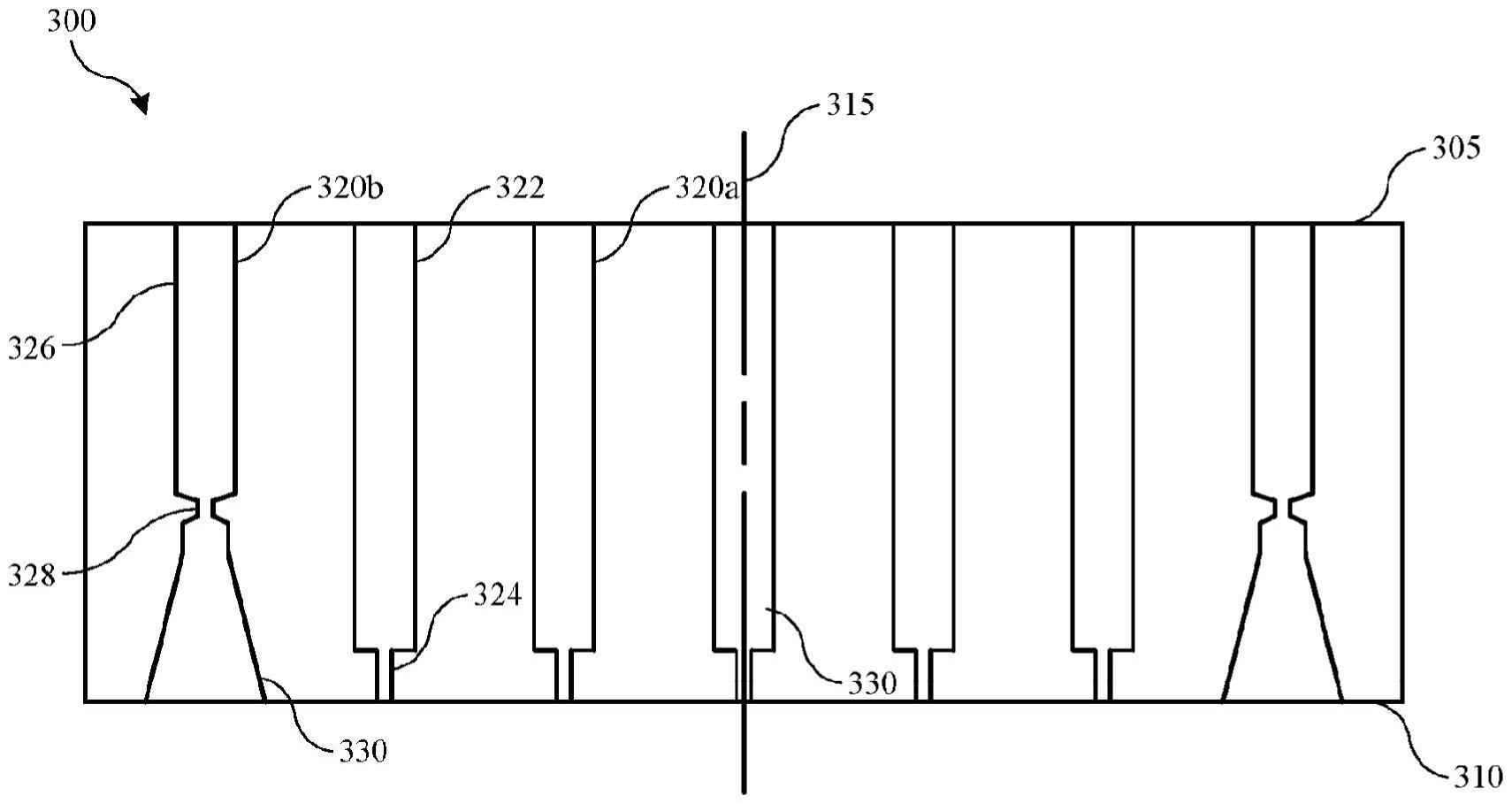

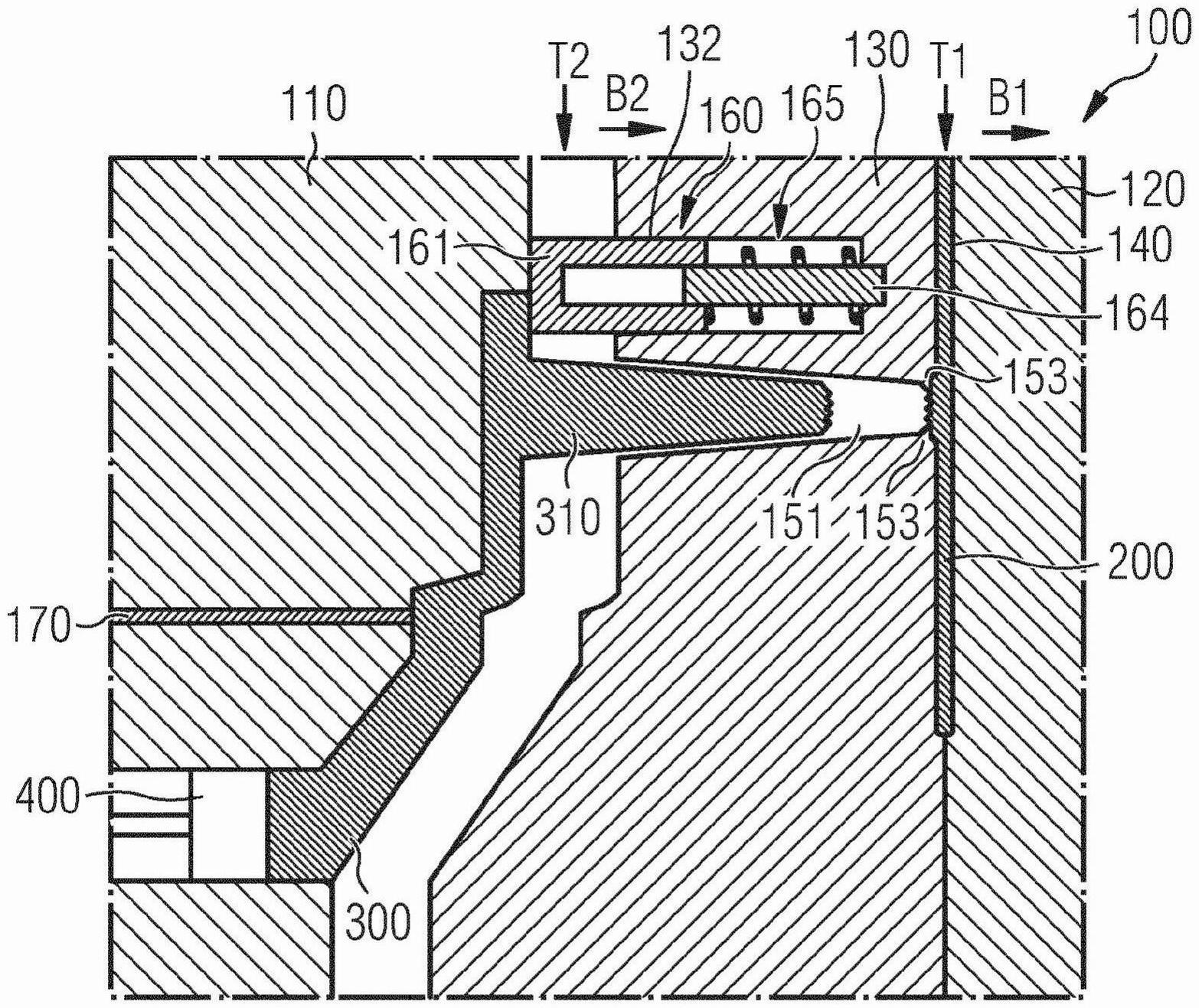

在图1中显示的三板式压铸模具100安装在未显示的压铸机中,并且包括尤其是位置固定的第一模具部件110(第一模具板)、可移位的第二模具部件120(第二模具板)和设置在第一模具部件110与第二模具部件120之间并且也可移位的第三模具部件130(第三模具板)。第一模具部件110和第三模具部件130可选地可以具有构成为嵌件的浇口板111、131。压铸模具100还包括模具空腔140和浇口系统150,例如所述模具空腔用于制造薄壁的轻金属车身构件,液体的金属熔体(例如铝熔体或者镁熔体)通过所述浇口系统到达或者说被挤压到模具空腔140中。浇口系统150可以例如与在de102012107363a1中所说明的浇口系统类似地构成。(在附图中以非限制性的方式仅仅描述一个模具空腔140,按本发明的三板式压铸模具100也可以具有多个模具空腔。)

[0031]

三板式压铸模具100以有利方式允许金属熔体在侧向供给至模具空腔140,所述供给关于要被制造的压铸件的面状延伸部基本上垂直地进行。为此,浇口系统150具有多个在第三模具部件130中设置的或者说在第三模具部件130中构成的锥形的并且因此喷嘴状的供给通道151(也称为区段),它们通入到模具空腔140中,尤其是基本上垂直地通入到模具空腔中。(在附图中以非限制性的方式仅仅描述其中一个供给通道151,后续解释针对这一个供给通道151)。按本发明的三板式压铸模具100可以具有多个这样的供给通道151或者也可以仅具有一个这样的供给通道151。)

[0032]

在第二模具部件120与第三模具部件130之间有第一模具分隔平面t1,并且在第三模具部件130与第一模具部件110之间有第二模具分隔平面t2。这些模具分隔平面不是在数学意义上的平坦的表面,而是复杂地成形的模具分离部位,但是它们称为模具分隔平面。由于第二模具部件120和第三模具部件130的移位或者说移动,如由箭头b1、b2所表示的,压铸模具100可以在模具分隔平面t1、t2上打开。在第一模具分隔平面t1上,在模具空腔140中通过凝固的金属熔体产生的压铸件于是可以脱模,并且在第二模具分隔平面t2上,在浇口系统150中通过凝固的金属熔体产生的浇口余料可以脱模,如下面借助于图2~4更详细地解释的。

[0033]

图2显示在压铸模具100关闭的情况下在模腔140经由浇口系统150用液态的金属熔体填充之后的情形。金属熔体在模具空腔140中凝固成压铸件200并且在浇口系统150中凝固成所谓的浇口余料300,在浇口系统150的供给通道151中构成所谓的浇口余料接片310。

[0034]

在金属熔体凝固之后,压铸模具100首先在第二模具分隔平面t2中打开,如在图3中所描述的。在此,浇口余料300借助于至少一个用弹簧预紧的压力元件161朝第一模具部件110压紧,所述压力元件在第三模具部件130中可相对运动地设置,因此,浇口余料300基本上被夹紧和点状地保持固定,并且由于打开运动b2而与压铸件200分离或者说断开。借助于用弹簧预紧的压力元件161,对于浇口余料分离和随后的推出过程,浇口余料300的明确的定位是成功的。

[0035]

压力元件161构成为可运动的冲头并且是冲头机构160的组成部分。冲头机构160包括可运动的冲头161、用作为冲头引导装置的引导销164和弹簧装置165,该弹簧装置将冲头161朝第一模具部件110的方向或者朝浇口余料300的方向预紧。冲头161在引导销164上可纵向运动地支承,运动轴线与打开运动b1/b2平行地定向,即水平地定向。弹簧装置165尤其是构成为碟形弹簧组。冲头机构160在第三模具部件130的凹穴132中设置。凹穴132可以通过切削加工、例如通过铣削制成,凹穴132可以设置在第三模具部件130的基体中或者也可以设置在浇口板(见图1中的附图标记131),后一情况简化制造(在附图中以非限制性的方式仅仅描述一个冲头机构160,其示例性地定位;可以设置多个这样的冲头机构160,它们设置在多个适宜的部位上。)

[0036]

浇口系统150的在第三模具部件130中构成的供给通道151在其处于模具空腔侧的端部上具有将通道横截面局部减小的收缩部153。(同样内容尤其是也适用于在第三模具部件130中的通入模具空腔140中的其他供给通道151。)收缩部153在通向模具空腔140的通入部横截面152中构成为环绕的、尤其是凸缘状地成型的隆突或者类似物(如尤其是在图4中可见)。通过局部的收缩部153,在压铸时,在压铸件200与浇口余料300之间产生环槽状的、尤其是环形缺口状的额定断裂部位,在该额定断裂部位上,已经在开始第三模具部件130的打开运动b2之后不久就实现浇口余料300与压铸件200的明确的分离或者说断开(而且是直接在压铸件200上),其中,浇口余料300及其浇口余料接片310借助于用弹簧预紧的压力元件或者说冲头161保持固定,这保证明确的分离或者说断开。在压铸件200上仅仅保留小的无凹室的断开部位210。

[0037]

冲头状的压力元件161朝第一模具部件110方向的行程或者说运动行程通过机械止挡限定(见图5和6),使得冲头161在进一步的打开运动b2时从浇口余料300抬起并且释放浇口余料(如在图4中所示)。在压铸模具110完全打开之后(如在图4中所示),可以将压铸件200和浇口余料300脱模。浇口余料300的脱模借助于在第一模具部件110中的至少一个顶出器170以及也许还借助于属于压铸机的浇铸活塞400实现,所述浇铸活塞将挤压残余物推出。为了将压铸件200脱模,也可以设置未示出的顶出器。

[0038]

用作为压力元件的冲头161在其端面上(或者在其他的适宜的部位上)具有区段162,该区段在关闭压铸模具100时与第一模具部件110发生接触,使得复位力fr被施加,该复位力将冲头161往回移动到凹穴132中,同时弹簧装置165也被张紧。

[0039]

图5显示(没有结构性的细节)在压铸模具100关闭时用弹簧预紧的压力元件161的

第一实施方式,该第一实施方式基本上对应于在图1~4中显示的实施方式。在此也描述一个止挡166,该止挡限制压力元件或者说冲头161的行程并且也阻止冲头161掉落。允许的冲头行程或者说冲头冲程需要至少等于第三模具部件130的直至断开的打开行程或者说断开行程,并且尤其是大于断开行程。冲头161的端面尤其是如此确定尺寸,使得不超过允许的单位面积压力。(冲头161的端面在考虑要被施加的压紧力和允许的单位面积压力的情况下例如可以具有100mm以下的直径以及可以具有更大的直径。构成为顶出销的顶出器170在此(不同于在图1~4中的顶出器)设置在供给通道151或者浇口余料接片310的区域中。图5b显示冲头161的端面,该冲头161也可以具有其它的横截面形状。用于施加复位力fr的区段162用阴影线描述。

[0040]

图6类似于图5地(没有结构性的细节)显示用弹簧预紧的压力元件161的第二实施方式。压力元件或者说冲头161在端侧具有两个区段。按照视图在下面的区段163设置用于将浇口余料300保持固定,并且上面的用阴影线描述的区段162设置用于施加复位力fr。换言之:冲头161具有两个臂,其中一个(下面的)臂用作为保持臂或者说夹紧臂,并且另一个(上面的)臂用作为复位臂。

[0041]

附图标记列表

[0042]

100 三板式压铸模具

[0043]

110 第一模具部件(喷嘴板)

[0044]

111 浇口板

[0045]

120 第二模具部件(关闭板)

[0046]

130 第三模具部件(中间板)

[0047]

131 浇口板

[0048]

132 凹穴

[0049]

140 模具空腔(模腔)

[0050]

150 浇口系统

[0051]

151 供给通道

[0052]

152 通入部横截面

[0053]

153 局部的收缩部

[0054]

160 冲头机构

[0055]

161 冲头(压力元件)

[0056]

162 区段

[0057]

163 区段

[0058]

164 引导销

[0059]

165 弹簧装置

[0060]

166 止挡

[0061]

170 顶出器

[0062]

200 压铸件

[0063]

210 断开部位

[0064]

300 浇口余料

[0065]

310 浇口余料接片

[0066]

400 浇铸活塞

[0067]aꢀꢀꢀ

区域

[0068]

b1

ꢀꢀ

打开运动

[0069]

b2

ꢀꢀ

打开运动

[0070]

fr

ꢀꢀ

复位力

[0071]

t1

ꢀꢀ

第一模具分隔平面

[0072]

t2

ꢀꢀ

第二模具分隔平面

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。