1.本发明涉及触头材料制备技术领域,具体是涉及一种新型高纯细晶铜铬触头材料制备方法。

背景技术:

2.触头是开关电器的关键部件之一,开关电器的主要性能及寿命的长短,在很大程度上取决于触头材料的好坏。触头材料通常要求具有良好的导电性、较低的接触电阻、较高的抗熔焊性能、较高的耐电弧侵蚀性能和抗材料转移能力,对于真空触头材料还要求截流值小、耐压强度高和分断能力高。触头材料的微观结构对其宏观性能有重要的影响,触头材料的电性能,如抗熔焊性、耐电弧烧蚀和耐压能力不仅和组成触头材料的成份有关,而且和组成材料晶粒的大小有关。

3.cucr合金属于难混溶合金类,cu、cr两组元的固溶度极低,在偏晶线以上有两相难混溶区,在冷却时两相分离会造成cr的偏析,在制备cr相细小、无偏析的cucr触头材料中具有一定困难,且传统方法由于本身的工艺限制,无法制备出组织均匀、综合性能优良的cucr触头材料。另外,铜铬合金触头材料,其气体成分主要是氧含量和氮含量是一个很重要的性能指标,当氧含量过高时,在高温下从材料中释放出来,大大降低真空灭弧室的真空度,对真空器件是致命的。而金相组织中各相的大小、分布均匀与否、夹杂、孔隙多少等,也是铜铬触头材料的重要技术指标。

4.电击穿首先发生在耐压强度较弱的相上,对于铜铬触头材料而言,首先电击穿先发生在铬相上,触头表面显微组织细化和成份均匀化能提高耐压强度。铬的导电和导热系数小于铜,铬和铜承载和分断大电流时,所产生和随后散失热量的能力不同,大颗粒的铬和铬富集等不均匀铜铬组织会造成铜铬组织表面局部受热不均匀,加剧局部区域热电子发射和放气,导致发生击穿,降低开断性能,并且铬在铜中呈细小弥散均匀分布的铜铬触头表面有利于提高触头的抗熔焊性。cr颗粒形态对触头电性能有一定的影响,近球状外形的cr粉,以及细的cr粉对触头耐压是有利的。近球形颗粒或者细颗粒cr粉相比,不规则外形cr粉或者粗大cr粉颗粒,其表面突起程度大,机加工后或关合操作后形成cr颗粒边缘突起,在电场中容易产生尖端放电而重燃或击穿。随着cr颗粒细化,以及cr颗粒的球形化,尖锐部分突起的程度要小的多,因此耐压性能可得到改善。

5.铜铬触头是一种功能材料,它的性能不但取决于铜铬合金的成分、显微组织和制备工艺,同时和铜铬合金中杂质的种类与含量密切相关。铜铬合金中杂质来源主要有两类cu和cr原材料带入以及制备工艺过程中引入的杂质。因此,严格控制原材料纯度以及制备工艺过程中可能引入的杂质污染是高性能cucr合金生产中的关键部分。

6.制作铜铬触头材料使用的原材料铬粉通常采用铝热法,即由铬铁矿获得氧化铬,再用铝还原剂还原氧化铬得到金属铬。铝热法制备金属铬的工艺流程中,不可避免的会引入硅、铁和铝等杂质,制备金属铬块中杂质含量较高。在熔炼过程中的电压和电流稳定性,同时夹杂物的存在会影响真空开断的电性能,无法满足在高电压等级上的使用。

7.目前铜铬合金的制备方法主要有粉末冶金、真空熔铸法、真空熔渗法、真空自耗电弧熔炼。真空熔铸法容易产生微观组织偏析,真空溶渗法存在材料利用率和生产效率较低的缺点,粉末冶金cucr触头材料中含气量髙、韧性差,其开断能力低于熔渗材料,且难以保证致密度要求,真空自耗电弧熔炼制得cucr触头材料触头材料晶粒较为细小,组织分布比较均匀。

8.真空自耗电弧在熔炼过程中金属氧化物的熔点高、比重小,铜和铬熔化后,金属氧化物会上浮,聚积在熔池的表面,随着熔池移至铸锭的顶端,直到熔炼结束而被切除,或者被电弧吹到熔池边缘,冷凝在铸锭外圆表面车外圆被去除。真空自耗电弧熔炼的冷却方式是采用冷速较快的水冷铜模或铜结晶器,较快的冷却速度提高了合金凝固的过冷度,极大程度上抑制了凝固过程中cr相的析出和分离,从而细化cr相并提高cucr合金的综合性能。除此之外,真空自耗熔炼有区域熔炼的提纯效果,真空电弧熔炼的真空氛围有利于铜和铬中低熔点高蒸气压元素的去除。

9.针对现有技术不足:本发明提供一种高纯细晶铜铬触头材料的制备方法,以便得到高性能、夹杂物和气体含量低,晶粒趋于球化的铜铬触头材料。

技术实现要素:

10.为解决上述技术问题,本发明提供了一种新型高纯细晶铜铬触头材料制备方法。

11.本发明的技术方案是:一种新型高纯细晶铜铬触头材料制备方法,包括以下步骤:

12.s1、制备电解铬粉:

13.取电解铬片放入破碎机中进行机械破碎,破碎机转速60-80r/min,破碎时长为1-2h,破碎完成后放入振动磨中进行振动研磨,振动研磨完成后过40目筛网进行过滤,取筛下物a,将筛下物a放入1500-1600℃的真空烧结炉中进行脱氧烧结,烧结完成后放入气流粉碎机中采用液氮低温气流破碎,破碎完成后先过80目筛网,取筛下物b,再将筛下物b过325目筛网,取筛上物,破碎完成后得到电解铬粉;

14.s2、原料混合:

15.取电解铜粉和步骤s1中得到的电解铬粉按质量比3:1-3放入双螺旋混料机中进行混合,混料温度60-80℃,混料时长为3-10h,混料速度为30-60r/min,混料完成后得到混合金属粉末;

16.s3、制备自耗电极棒:

17.将步骤s2中得到的混合金属粉末装入胶套中,正反方向墩粉各10-50次,墩粉完成后将胶套放入冷等静压机中进行压制,冷等静压机压制压力为150-300mpa,保压时长为5-15min,压制完成后得到自耗电极棒;

18.s4、电极棒烧结:

19.将自耗电极棒放入v型石墨卡槽中,并将卡槽放入真空烧结炉中进行高温脱气烧结,烧结温度为600-1050℃,烧结时长为10-30h,完成后得到烧结电极棒;

20.s5、真空自耗熔炼:

21.将烧结电极棒放入真空自耗熔炼机中进行真空自耗熔炼,熔炼速度为10-20kg/min,熔炼完成后得到细晶铜铬触头材料。

22.进一步地,对步骤s2中所述的电解铜粉进行过筛,过筛采用200目筛网,过滤后取

筛下物与电解铬粉混合,所述电解铜粉的纯度≥99.90%,电解铜粉的纯度高制备的触头材料表面强度高。

23.进一步地,步骤s1中所述电解铬片的纯度≥99.95%,电解铬片中c含量≤800ppm,s含量≤500ppm,o含量≤1500ppm,上述为铬粉的技术指标,达到上述指标的铬粉制备的触头材料强度高。

24.进一步地,步骤s3中所述胶套的直径为80-100mm,长度为1100mm,胶套太大不便于墩粉,上述胶套大小便于墩粉。

25.进一步地,步骤s3中经过冷等静压机压制完成后的电极棒直径为65-80mm,长度为800mm,经过冷等静压机压制后电极棒的直径和长度缩小。

26.进一步地,步骤s1中所述铬粉脱氧烧结中真空烧结炉的真空度为0.4-0.9pa,步骤s4中所述电极棒放入真空烧结炉中并对真空烧结炉进行抽真空,真空烧结炉内真空度为0.1-0.5pa,真空炉防止高温下铜铬发生氧化。

27.进一步地,所述真空自耗熔炼炉熔炼前抽真空至0.005mba以下,压升率<0.0300mba/min,自耗熔炼过程中电压波动<2v,熔炼电流:2-4ka,熔炼电压20-25v,上述技术参数下,熔炼效率高。

28.进一步地,步骤s1中所述振动磨转速为900-1100r/min,振动破碎时长为10-15min,上述技术参数下振动磨效果最好。

29.进一步地,步骤s1中所述气流粉碎机的耗气量为10-20m3/h,气流粉碎机中含氧量≤100ppm,所用液氮纯度≥99.991%,上述技术参数下,气流粉碎机的效率最高。

30.进一步地,步骤s1中将电解经过破碎机机械破碎后在放入振动磨前混入助磨剂,所述助磨剂添加量为铬片质量的0.5-0.8%,所述助磨剂由硬脂酸钠与硬脂酸钠按质量比1:1混合制成,有助于铬粉颗粒大小均匀一致。

31.本发明的有益效果是:

32.本发明采用细粒度电解铬粉作为原材料制备真空自耗电弧熔炼制备铜铬触头材料纯化基体,制备制备铜铬系列触头夹杂物少,cr颗粒趋于球化且气体含量低,组织均匀细小,区域球化,本发明的铜铬触头材料密度高、铜铬触头材料触头材料晶粒较为细小,组织分布比较均匀,具有优秀的电学性能和耐磨性,满足高压或真空的开断性能要求。

附图说明

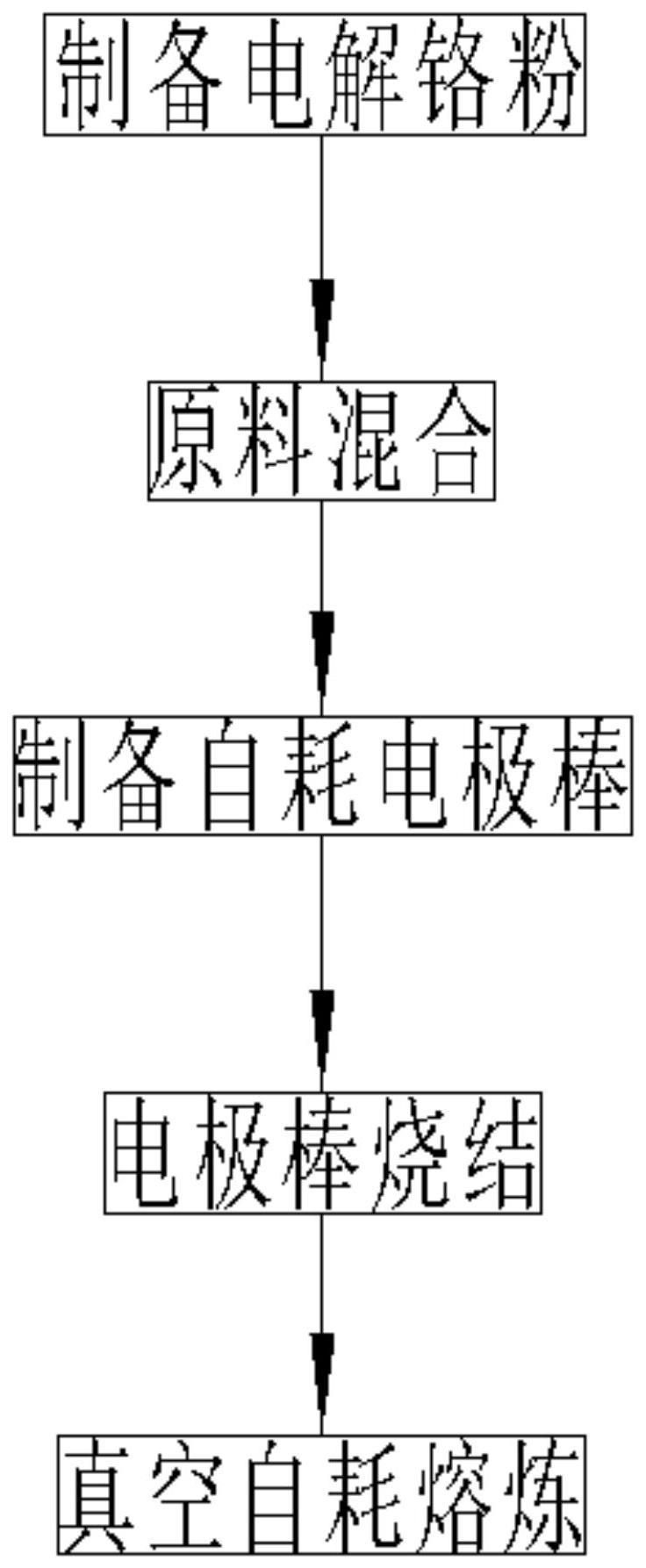

33.图1是本发明的铜铬触头材料制备的流程示意图。

34.图2是本发明实施例3中所制备铜铬材料的金相组织图。

具体实施方式

35.实施例1:

36.如图1所示,一种新型高纯细晶铜铬触头材料制备方法,包括以下步骤:

37.s1、制备电解铬粉:

38.取电解铬片放入破碎机中进行机械破碎,破碎机转速60r/min,破碎时长为1h,破碎完成后放入振动磨中进行振动研磨,振动研磨完成后过40目筛网进行过滤,取筛下物a,将筛下物a放入1500℃的真空烧结炉中进行脱氧烧结,烧结完成后放入气流粉碎机中采用

液氮低温气流破碎,破碎完成后先过80目筛网,取筛下物b,再将筛下物b过325目筛网,取筛上物,破碎完成后得到电解铬粉;

39.s2、原料混合:

40.取电解铜粉和步骤s1中得到的电解铬粉按质量比3:1放入双螺旋混料机中进行混合,混料温度60℃,混料时长为3h,混料速度为30r/min,混料完成后得到混合金属粉末;

41.s3、制备自耗电极棒:

42.将步骤s2中得到的混合金属粉末装入胶套中,正反方向墩粉各10次,墩粉完成后将胶套放入冷等静压机中进行压制,冷等静压机压制压力为150mpa,保压时长为5min,压制完成后得到自耗电极棒;

43.s4、电极棒烧结:

44.将自耗电极棒放入v型石墨卡槽中,并将卡槽放入真空烧结炉中进行高温脱气烧结,烧结温度为600℃,烧结时长为10h,完成后得到烧结电极棒;

45.s5、真空自耗熔炼:

46.将烧结电极棒放入真空自耗熔炼机中进行真空自耗熔炼,熔炼速度为10kg/min,熔炼完成后得到细晶铜铬触头材料。

47.对步骤s2中的电解铜粉进行过筛,过筛采用200目筛网,过滤后取筛下物与电解铬粉混合,电解铜粉的纯度为99.99%,电解铜粉的纯度高制备的触头材料表面强度高。

48.步骤s1中电解铬片的纯度为99.99%,电解铬片中c含量为800ppm,s含量为500ppm,o含量为1500ppm,上述为铬粉的技术指标,达到上述指标的铬粉制备的触头材料强度高。

49.步骤s3中胶套的直径为80mm,长度为1100mm,胶套太大不便于墩粉,上述胶套大小便于墩粉。

50.步骤s3中经过冷等静压机压制完成后的电极棒直径为65mm,长度为800mm,经过冷等静压机压制后电极棒的直径和长度缩小。

51.步骤s1中铬粉脱氧烧结中真空烧结炉的真空度为0.4pa,步骤s4中电极棒放入真空烧结炉中并对真空烧结炉进行抽真空,真空烧结炉内真空度为0.1pa,真空炉防止高温下铜铬发生氧化。

52.真空自耗熔炼炉熔炼前抽真空至0.003mba以下,压升率为0.0200mba/min,自耗熔炼过程中电压波动为0.5v,熔炼电流:2ka,熔炼电压20v,上述技术参数下,熔炼效率高。

53.步骤s1中振动磨转速为900r/min,振动破碎时长为10min,上述技术参数下振动磨效果最好。

54.步骤s1中气流粉碎机的耗气量为10m3/h,气流粉碎机中含氧量为40ppm,所用液氮纯度为99.995%,上述技术参数下,气流粉碎机的效率最高。

55.实施例2:

56.如图1所示,一种新型高纯细晶铜铬触头材料制备方法,包括以下步骤:

57.s1、制备电解铬粉:

58.取电解铬片放入破碎机中进行机械破碎,破碎机转速70r/min,破碎时长为1.5h,破碎完成后放入振动磨中进行振动研磨,振动研磨完成后过40目筛网进行过滤,取筛下物a,将筛下物a放入1550℃的真空烧结炉中进行脱氧烧结,烧结完成后放入气流粉碎机中采

用液氮低温气流破碎,破碎完成后先过80目筛网,取筛下物b,再将筛下物b过325目筛网,取筛上物,破碎完成后得到电解铬粉;

59.s2、原料混合:

60.取电解铜粉和步骤s1中得到的电解铬粉按质量比3:2放入双螺旋混料机中进行混合,混料温度70℃,混料时长为8h,混料速度为50r/min,混料完成后得到混合金属粉末;

61.s3、制备自耗电极棒:

62.将步骤s2中得到的混合金属粉末装入胶套中,正反方向墩粉各30次,墩粉完成后将胶套放入冷等静压机中进行压制,冷等静压机压制压力为200mpa,保压时长为10min,压制完成后得到自耗电极棒;

63.s4、电极棒烧结:

64.将自耗电极棒放入v型石墨卡槽中,并将卡槽放入真空烧结炉中进行高温脱气烧结,烧结温度为900℃,烧结时长为20h,完成后得到烧结电极棒;

65.s5、真空自耗熔炼:

66.将烧结电极棒放入真空自耗熔炼机中进行真空自耗熔炼,熔炼速度为15kg/min,熔炼完成后得到细晶铜铬触头材料。

67.对步骤s2中的电解铜粉进行过筛,过筛采用200目筛网,过滤后取筛下物与电解铬粉混合,电解铜粉的纯度为99.96%,电解铜粉的纯度高制备的触头材料表面强度高。

68.步骤s1中电解铬片的纯度为99.97%,电解铬片中c含量为700ppm,s含量为450ppm,o含量为1400ppm,上述为铬粉的技术指标,达到上述指标的铬粉制备的触头材料强度高。

69.步骤s3中胶套的直径为90mm,长度为1100mm,胶套太大不便于墩粉,上述胶套大小便于墩粉。

70.步骤s3中经过冷等静压机压制完成后的电极棒直径为75mm,长度为800mm,经过冷等静压机压制后电极棒的直径和长度缩小。

71.步骤s1中铬粉脱氧烧结中真空烧结炉的真空度为0.8pa,步骤s4中电极棒放入真空烧结炉中并对真空烧结炉进行抽真空,真空烧结炉内真空度为0.4pa,真空炉防止高温下铜铬发生氧化。

72.真空自耗熔炼炉熔炼前抽真空至0.004mba,压升率为0.0250mba/min,自耗熔炼过程中电压波动为1v,熔炼电流:3ka,熔炼电压23v,上述技术参数下,熔炼效率高。

73.步骤s1中振动磨转速为1000r/min,振动破碎时长为13min,上述技术参数下振动磨效果最好。

74.步骤s1中气流粉碎机的耗气量为15m3/h,气流粉碎机中含氧量为60ppm,所用液氮纯度为99.995%,上述技术参数下,气流粉碎机的效率最高。

75.实施例3:

76.如图1所示,一种新型高纯细晶铜铬触头材料制备方法,包括以下步骤:

77.s1、制备电解铬粉:

78.取电解铬片放入破碎机中进行机械破碎,破碎机转速80r/min,破碎时长为2h,破碎完成后放入振动磨中进行振动研磨,振动研磨完成后过40目筛网进行过滤,取筛下物a,将筛下物a放入1600℃的真空烧结炉中进行脱氧烧结,烧结完成后放入气流粉碎机中采用

液氮低温气流破碎,破碎完成后先过80目筛网,取筛下物b,再将筛下物b过325目筛网,取筛上物,破碎完成后得到电解铬粉;

79.s2、原料混合:

80.取电解铜粉和步骤s1中得到的电解铬粉按质量比1:1放入双螺旋混料机中进行混合,混料温度80℃,混料时长为10h,混料速度为60r/min,混料完成后得到混合金属粉末;

81.s3、制备自耗电极棒:

82.将步骤s2中得到的混合金属粉末装入胶套中,正反方向墩粉各50次,墩粉完成后将胶套放入冷等静压机中进行压制,冷等静压机压制压力为300mpa,保压时长为15min,压制完成后得到自耗电极棒;

83.s4、电极棒烧结:

84.将自耗电极棒放入v型石墨卡槽中,并将卡槽放入真空烧结炉中进行高温脱气烧结,烧结温度为1050℃,烧结时长为30h,完成后得到烧结电极棒;

85.s5、真空自耗熔炼:

86.将烧结电极棒放入真空自耗熔炼机中进行真空自耗熔炼,熔炼速度为20kg/min,熔炼完成后得到细晶铜铬触头材料。

87.对步骤s2中的电解铜粉进行过筛,过筛采用200目筛网,过滤后取筛下物与电解铬粉混合,电解铜粉的纯度为99.90%,电解铜粉的纯度高制备的触头材料表面强度高。

88.步骤s1中电解铬片的纯度为99.95%,电解铬片中c含量为600ppm,s含量为400ppm,o含量为1300ppm,上述为铬粉的技术指标,达到上述指标的铬粉制备的触头材料强度高。

89.步骤s3中胶套的直径为100mm,长度为1100mm,胶套太大不便于墩粉,上述胶套大小便于墩粉。

90.步骤s3中经过冷等静压机压制完成后的电极棒直径为80mm,长度为800mm,经过冷等静压机压制后电极棒的直径和长度缩小。

91.步骤s1中铬粉脱氧烧结中真空烧结炉的真空度为0.9pa,步骤s4中电极棒放入真空烧结炉中并对真空烧结炉进行抽真空,真空烧结炉内真空度为0.5pa,真空炉防止高温下铜铬发生氧化。

92.真空自耗熔炼炉熔炼前抽真空至0.005mba,压升率为0.0200mba/min,自耗熔炼过程中电压波动为2v,熔炼电流:4ka,熔炼电压25v,上述技术参数下,熔炼效率高。

93.步骤s1中振动磨转速为1100r/min,振动破碎时长为15min,上述技术参数下振动磨效果最好。

94.步骤s1中气流粉碎机的耗气量为20m3/h,气流粉碎机中含氧量为100ppm,所用液氮纯度为99.993%,上述技术参数下,气流粉碎机的效率最高。

95.对比实施例1-实施例3,实施例3所制备的铜铬触头材料耐磨性最好,材料的强度最高,如图2所示,图2为本实施例3所制备铜铬触头材料的金相组织图,因此实施例3为最佳实施例。

96.实施例4:

97.在实施例3的基础上,实施例4与实施例3的不同之处在于,步骤s1中将电解经过破碎机机械破碎后在放入振动磨前混入助磨剂,助磨剂添加量为铬片质量的0.5%,助磨剂由

硬脂酸钠与硬脂酸钠按质量比1:1混合制成,有助于铬粉颗粒大小均匀一致。

98.实施例5:

99.在实施例3的基础上,实施例5与实施例3的不同之处在于,步骤s1中将电解经过破碎机机械破碎后在放入振动磨前混入助磨剂,助磨剂添加量为铬片质量的0.6%,助磨剂由硬脂酸钠与硬脂酸钠按质量比1:1混合制成,有助于铬粉颗粒大小均匀一致。

100.实施例6:

101.在实施例3的基础上,实施例6与实施例3的不同之处在于,步骤s1中将电解经过破碎机机械破碎后在放入振动磨前混入助磨剂,助磨剂添加量为铬片质量的0.8%,助磨剂由硬脂酸钠与硬脂酸钠按质量比1:1混合制成,有助于铬粉颗粒大小均匀一致。

102.对比实施例4-实施例6,实施例6的铬粉颗粒均匀度最好,所制备的铜铬触头材料使用效果最好,因此实施例6为最佳实施例。

103.实施例1-实施例6所制备的铜铬触头材料的理化性质检测如表1所示。

104.表1:实施例1-实施例6铜铬触头材料的理化性质表

[0105][0106][0107]

由表1可以看出实施例6的铜铬触头材料性能最佳。

[0108]

对实施例6所制备的铜铬触头材料进行进一步微量元素检测,所检测结果如表2所示。

[0109]

表2:实施例6所制备铜铬触头材料微量元素含量表

[0110]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。