1.相关申请的交叉引用

2.本技术要求于2020年7月24日提交的韩国专利申请第10-2020-0092415号的优先权和权益,其公开内容通过引用整体并入本文。技术领域

[0003][0004]

本发明涉及一种二氧化硅气凝胶的制造方法,更具体地,涉及一种在制造二氧化硅气凝胶的过程中能够有效洗涤气凝胶的二氧化硅气凝胶的制造方法。

背景技术:

[0005]

气凝胶是由纳米颗粒组成的高度多孔的材料,因此由于它们具有高孔隙率和高比表面积以及低热导率而作为高效隔热材料、隔音材料等受到关注。因为这种气凝胶由于其多孔结构而具有非常低的机械强度,所以已经开发了气凝胶复合材料,其中气凝胶浸渍到由现有隔热纤维(例如有机或无机纤维)形成的纤维毡中,使得气凝胶结合到纤维毡。

[0006]

作为一个实例,通过二氧化硅溶胶制备步骤、凝胶化步骤、陈化步骤、表面改性步骤和干燥步骤制造使用二氧化硅气凝胶的含二氧化硅气凝胶的毡。特别地,在现有技术中,在陈化步骤中使用少量的nh4oh,并且使用六甲基二硅氮烷(hmds)作为表面改性剂。在这种情况下,随着hmds分解为三甲基硅烷醇(tms)或三甲基乙氧基硅烷醇而产生nh3。nh4oh或nh3与在超临界干燥过程中用作萃取溶剂的二氧化碳反应形成碳酸铵盐。然后,随着温度降低,碳酸铵盐沉淀形成固相粉末,这在随后的过程中引起诸如结垢、管道或阀门堵塞等问题。通过在超临界干燥过程之前的洗涤过程中预先除去溶剂中残留的nh4oh和nh3,可以省略另外的除去过程,并且可以解决关于氨气味产生的问题。

[0007]

通过洗涤除去氨的过程通过使氨从气凝胶扩散到洗涤槽中来进行。在这种情况下,可以使用提高洗涤槽温度以提高扩散速度或降低洗涤槽中氨浓度以增加氨浓度差的方法。使用增加洗涤水的使用量以降低洗涤槽中的氨浓度或以气相排放洗涤水以增加排放流中的氨含量的方法,通过少量洗涤水除去洗涤槽中的氨。然而,因为使用常规方法,温度可能无法在常压下升高到洗涤溶剂的沸点以上的温度,所以由温度升高引起的扩散速度的增加可能受到限制,并且当洗涤水的使用量增加以降低洗涤槽中的氨浓度时,可能导致用于纯化洗涤用溶剂的能量增加。

[0008]

当洗涤过程在超临界干燥设备中进行时,为了防止设备尺寸的增加,洗涤时间不能增加到一定水平以上。因此,需要一种更有效的洗涤方法来实现所需水平的氨除去率。

[0009]

现有技术文献

[0010]

专利文献

[0011]

jp 2018-111803 a

技术实现要素:

[0012]

技术问题

[0013]

因此,本发明的目的是提供一种制造二氧化硅气凝胶的方法,其通过在洗涤过程中提高洗涤溶剂从气凝胶到洗涤槽的扩散速度而能够有效地从气凝胶中除去杂质。

[0014]

技术方案

[0015]

为了实现上述目的,根据本发明的一个方面,提供了一种制造二氧化硅气凝胶的方法,其包括:(1)制造水凝胶复合材料;(2)用洗涤溶剂洗涤所制造的水凝胶复合材料;和(3)将经洗涤的水凝胶复合材料干燥,其中,在步骤(2)中从水凝胶复合材料中除去杂质,并将洗涤溶剂加热至洗涤溶剂的沸点(b.p.)以上的温度。

[0016]

有益效果

[0017]

在本发明的制造二氧化硅气凝胶的方法中,可以用加热至洗涤溶剂在常压下的沸点以上的温度的洗涤溶剂洗涤水凝胶复合材料,以增加洗涤期间洗涤溶剂从气凝胶到洗涤槽的扩散速度,使得可以有效地从水凝胶复合材料中除去杂质。

附图说明

[0018]

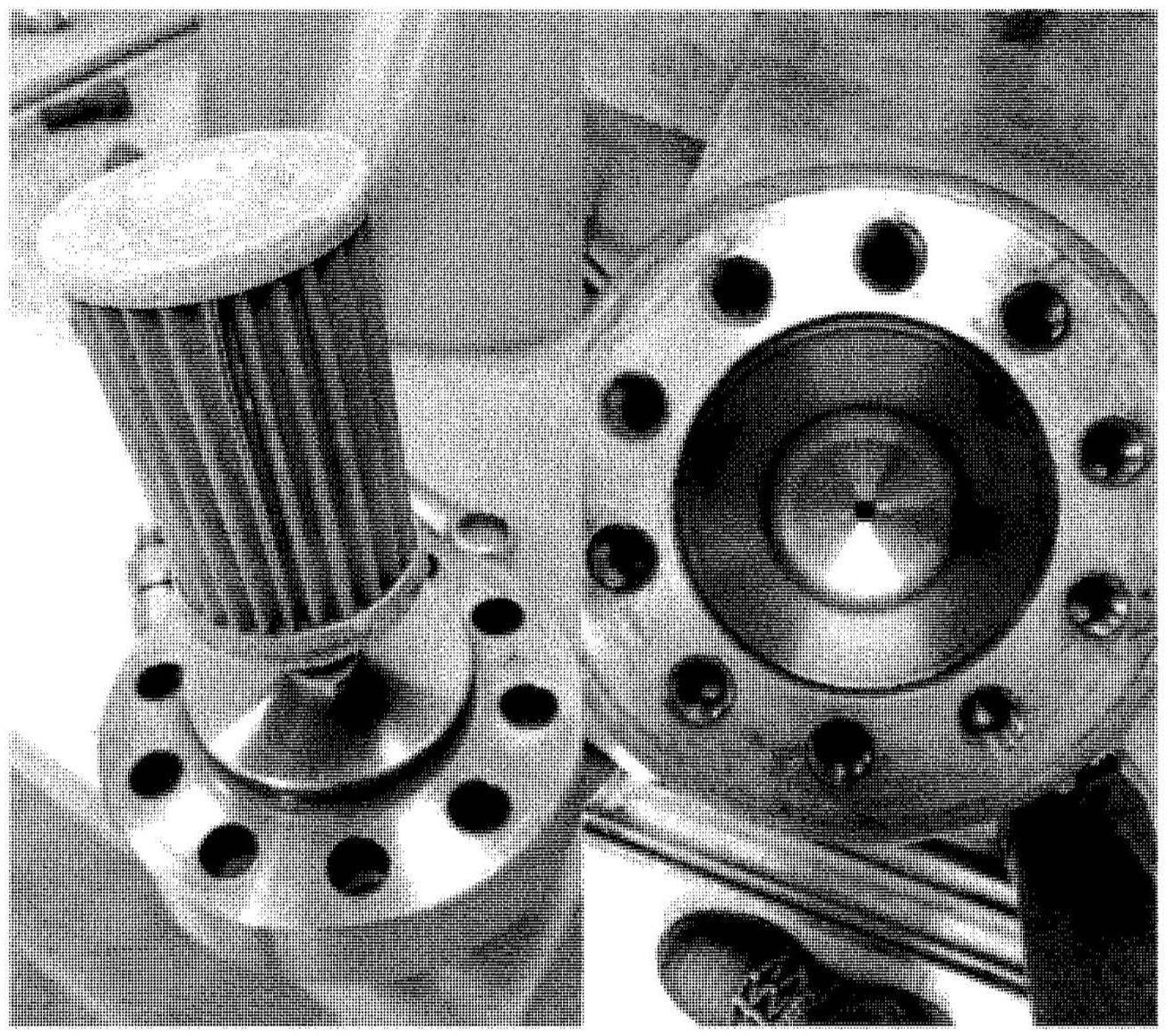

图1是实施例1中使用的超临界干燥器中的过滤器和外壳拍摄的照片。

[0019]

图2是比较例1中使用的超临界干燥器中的过滤器和外壳拍摄的照片。

[0020]

图3是比较例3中使用的超临界干燥器中的过滤器和外壳拍摄的照片。

具体实施方式

[0021]

在下文中,将更详细地描述本发明以帮助理解本发明。在这种情况下,在本说明书和所附权利要求中使用的术语和词语不应被解释为具有常见的和词典上的含义,而是可以基于本发明人可以适当地定义术语和词语的概念以便以最佳方式描述其发明的原则,被解释为具有与本发明的技术精神相对应的含义和概念。

[0022]

广泛用作建筑或工业场所中的隔热材料的二氧化硅气凝胶的缺点在于,当二氧化硅气凝胶的表面未被疏水化时,由于硅烷醇基(si-oh)的亲水性,二氧化硅气凝胶吸收空气中的水而逐渐增加其热导率。此外,二氧化硅气凝胶的问题在于,由于在干燥过程中加速了孔隙的塌陷,难以预料回弹现象,这使得难以制造具有微孔的超隔热产品。

[0023]

因此,必须对二氧化硅气凝胶的表面进行疏水改性,以抑制空气中水分的吸收,从而保持低热导率。通常,二氧化硅气凝胶通过二氧化硅溶胶制备步骤、凝胶化步骤、陈化步骤、表面改性步骤和干燥步骤制造。

[0024]

在二氧化硅溶胶化步骤和/或陈化步骤中,可使用碱催化剂,并且本文所用的碱催化剂的阳离子可在随后的干燥步骤中与二氧化碳反应形成碳酸盐。此外,在表面改性步骤中使用的表面改性剂在使二氧化硅气凝胶表面疏水化的过程中形成铵离子(nh

4

),并且所形成的铵离子还可以在随后的干燥步骤中与二氧化碳反应形成碳酸铵盐。由此形成的铵盐可能堵塞干燥系统中的管道,并且一些铵盐可在最终的二氧化硅气凝胶中形成碳酸盐。

[0025]

例如,当使用氢氧化铵作为碱催化剂时,剩余的铵离子和由表面改性剂分解形成的铵离子一起与二氧化碳反应形成碳酸铵盐。当通过超临界干燥来干燥所制造的二氧化硅气凝胶时,铵离子可在超临界干燥步骤中与二氧化碳反应以形成碳酸铵盐,其可能堵塞超

临界干燥系统中的管道,并且一些碳酸铵盐可在最终二氧化硅气凝胶中产生亲水性碳酸铵盐,从而增强最终二氧化硅气凝胶的热导率,并且可引起水分的吸附,这导致热导率和隔热性能增加。而且,残留在超临界废液中的氨可能在溶剂的再利用或废水处理过程中产生臭味,并且可能由于其高ph而引起问题。

[0026]

因此,例如,必须除去如氨(nh3)和铵离子(nh

4

)等残余杂质,以降低二氧化硅气凝胶的制造成本,防止最终产品的隔热性能降低。当在超临界干燥过程之前的洗涤过程中优先除去残余杂质时,可以省略将在超临界干燥系统中产生的碳酸铵盐再热解的再生步骤,并且可以解决在超临界干燥过程中出现氨气味的问题。

[0027]

本发明的制造二氧化硅气凝胶的方法包括:(1)制造水凝胶复合材料;(2)用洗涤溶剂洗涤所制造的水凝胶复合材料;和(3)干燥经洗涤的水凝胶复合材料,其中,在步骤(2)中从水凝胶复合材料中除去杂质,并将洗涤溶剂加热至洗涤溶剂的沸点(b.p.)以上的温度。

[0028]

在本发明的制造二氧化硅气凝胶的方法中,可以将用于洗涤所制造的水凝胶复合材料的洗涤溶剂加热至洗涤溶剂的沸点以上的温度,并且可以将其加入到水凝胶复合材料中,使得可以用洗涤溶剂洗涤水凝胶复合材料。结果,通过提高洗涤溶剂从气凝胶到洗涤槽中的扩散速度,可以更有效地从水凝胶复合材料中除去铵离子(nh

4

)。

[0029]

根据本发明,水凝胶复合材料的制造没有特别限制,可以包括硅溶胶制备步骤、陈化步骤和表面改性步骤。根据本发明的一个实施方式,水凝胶复合材料可以是陈化的二氧化硅凝胶-纤维复合材料,但本发明不具体限于此。

[0030]

步骤(2)中用洗涤溶剂洗涤所制造的水凝胶复合材料的过程可以通过将所制造的水凝胶复合材料置于洗涤用空间(例如洗涤槽)中,并将加热至洗涤溶剂沸点以上的温度的洗涤溶剂引入洗涤槽中来进行。根据本发明的一个实施方式,所述洗涤步骤还可包括:在将所述洗涤溶剂引入所述洗涤槽之后将所述洗涤溶剂从所述洗涤槽排出。这样,可以从水凝胶复合材料中除去杂质。

[0031]

根据本发明的一个实施方式,将洗涤溶剂加热至洗涤溶剂的沸点(b.p.)以上的温度是指在进行加热洗涤溶剂的过程和洗涤过程的压力下,将洗涤溶剂加热至洗涤溶剂的沸点(b.p.)以上的温度。

[0032]

根据本发明的一个实施方式,加热至洗涤溶剂的沸点以上的温度的洗涤溶剂可以具有80℃至200℃的温度,具体为80℃至150℃的温度,并且更具体为80℃至120℃的温度。同时,加热洗涤溶剂所需的能量可以通过理论上确定加热液相洗涤溶剂所需的能量和将洗涤溶剂转化成气相所需的能量,然后将两种用途的能量相加来计算。如此计算的加热洗涤溶剂所需的能量可以为1mj/m2/hr至50mj/m2/hr,具体为2mj/m2/hr至30mj/m2/hr,并且更具体为10mj/m2/hr至30mj/m2/hr。

[0033]

当洗涤溶剂加热到上述温度范围时,一些或全部洗涤溶剂可以蒸发。因此,加入到水凝胶复合材料中的洗涤溶剂可以包括加热和蒸发的洗涤溶剂。当洗涤溶剂的温度太低时,洗涤溶剂没有蒸发到合适的程度。另一方面,当洗涤溶剂的温度太高时,可能消耗过多的能量来加热洗涤溶剂。因此,当洗涤溶剂的温度满足上述温度范围时,可以更有效地洗涤二氧化硅水凝胶,并且可以将能量消耗保持在适当的水平。

[0034]

根据本发明的一个实施方式,在进行水凝胶复合材料的洗涤之后,排出的废洗涤

溶剂可以具有30℃至120℃的温度,特别是50℃至115℃的温度,更特别是70℃至110℃的温度。当排出的废洗涤溶剂的温度太低时,洗涤溶剂的扩散在洗涤过程中没有达到合适的水平,这导致铵离子的除去效率差。另一方面,当排出的废洗涤溶剂的温度太高时,水凝胶复合材料在洗涤过程中可能暴露于高温下,导致气凝胶的物理性质改变,并且可能消耗过量的能量来洗涤水凝胶复合材料。

[0035]

根据本发明的一个实施方式,加入到水凝胶复合材料中的洗涤溶剂可以以加热和蒸发的气相加入到水凝胶复合材料中,不过加入到水凝胶复合材料中的洗涤溶剂可以是气相和液相的混合相,这取决于加热温度条件。当洗涤溶剂处于气相和液相的混合相时,基于洗涤溶剂的总重量,气相中包含的洗涤溶剂的含量可以为10重量%至90重量%,具体为10重量%至70重量%,并且更具体为20重量%至50重量%。

[0036]

洗涤溶剂可以包括乙醇。具体地,洗涤溶剂可以是乙醇或包含乙醇和水的混合物。当洗涤溶剂是包含乙醇和水的混合物时,洗涤溶剂可以是包含85体积%至99体积%乙醇的含水乙醇。当洗涤溶剂处于液相时测量体积百分比,其是基于液相的含量。

[0037]

乙醇可优选用作洗涤溶剂,因为乙醇在随后的超临界干燥过程中用作超临界溶剂的co2中具有优异的溶解度。与具有较高碳原子数的其它醇类溶剂相比,乙醇可在co2中具有优异的溶解度并且可在超临界干燥期间表现出优异的干燥效率。此外,水凝胶复合材料中包含的铵离子以相对较大的量存在,因为铵离子在水中电离。因此,当将在水凝胶复合材料中包含的水中表现出高溶解度的乙醇用作洗涤溶剂时,可以更有效地从水凝胶复合材料中除去铵离子。此外,由于乙醇具有比碳原子数较高的其他醇类溶剂更低的表面张力,因此可以使干燥期间的不利影响(例如在洗涤步骤之后的水凝胶复合材料的超临界干燥期间施加到水凝胶复合材料的收缩等)最小化。

[0038]

根据本发明的一个实施方式,当使用包含乙醇和水的混合物作为洗涤溶剂时,根据洗涤溶剂的加热温度范围,洗涤溶剂可以是包含气相的乙醇和水以及液相的乙醇和水的混合物,包含气相的乙醇和液相的水的混合物,或包含气相的乙醇和水的混合物。

[0039]

根据本发明的一个实施方式,步骤(2)的洗涤可以在常压下进行。当进行洗涤时,可以将洗涤溶剂加热至洗涤溶剂在常压下的沸点以上的温度。

[0040]

根据本发明的一个实施方式,杂质可包括选自由源自水凝胶复合材料制造过程中使用的碱催化剂的残余物、源自表面改性剂的残余物和二氧化硅微粒组成的组中的一种或多种。

[0041]

碱催化剂可以是在二氧化硅凝胶的凝胶化过程中使用的催化剂,在二氧化硅凝胶的陈化过程中使用的催化剂,或在二氧化硅凝胶的凝胶化和陈化过程中使用的碱催化剂。

[0042]

碱催化剂可包括选自由氢氧化钠、氢氧化钾、氢氧化铵(nh4oh)、四甲基氢氧化铵(tmah)、四乙基氢氧化铵(teah)、四丙基氢氧化铵(tpah)、四丁基氢氧化铵(tbah)、甲胺、乙胺、异丙胺、单异丙胺、二乙胺、二异丙胺、二丁胺、三甲胺、三乙胺、三异丙胺、三丁胺、胆碱、单乙醇胺、二乙醇胺、2-氨基乙醇、2-(乙基氨基)乙醇、2-(甲基氨基)乙醇、n-甲基二乙醇胺、二甲基氨基乙醇、二乙基氨基乙醇、次氮基三乙醇、2-(2-氨基乙氧基)乙醇、1-氨基-2-丙醇、三乙醇胺、单丙醇胺和二丁醇胺组成的组中的一种或多种。具体地,碱催化剂可以是氢氧化铵(nh4oh)。

[0043]

此外,表面改性剂可包括硅氮烷类化合物。具体地,硅氮烷类化合物可以是六甲基

二硅氮烷。硅氮烷类化合物可以与醇反应形成两个分子,即烷氧基硅烷化合物和氨,并且形成的氨可以作为杂质保留。

[0044]

根据本发明的一个实施方式,源自碱催化剂的残余物和源自表面改性剂的残余物可包括氨(nh3)、铵离子(nh

4

)及其混合物。

[0045]

同时,二氧化硅微粒可以是在水凝胶复合材料制造过程中产生的杂质,即通过步骤(2)的除去从水凝胶复合材料中脱离的二氧化硅气凝胶颗粒。在本发明的制造二氧化硅气凝胶的方法中,使用加热至洗涤溶剂的沸点以上的温度的洗涤溶剂洗涤水凝胶复合材料,并且洗涤溶剂处于通过加热蒸发的气相中或处于包括气相和液相的混合相中。因此,使用包含在气相中的洗涤溶剂可以有效地从水凝胶复合材料中除去弱附着于水凝胶复合材料并作为杂质包含的二氧化硅微粒。

[0046]

根据本发明的一个实施方式,洗涤溶剂的流速可以为10ml/m2/min至800ml/m2/min,具体为30ml/m2/min至750ml/m2/min,并且更具体为40ml/m2/min至700ml/m2/min。当洗涤溶剂的流速满足上述范围时,可以有效地从水凝胶复合材料中除去杂质。特别地,可以有效地从水凝胶复合材料中除去作为杂质包含在水凝胶复合材料中的二氧化硅微粒。当洗涤溶剂的流速过小时,使用洗涤溶剂的洗涤效率可能较差。另一方面,当洗涤溶剂的流速太大时,可能消耗过多的能量,并且可能加剧不必要的溶剂浪费。

[0047]

此外,可以根据待洗涤的水凝胶复合材料的量调节洗涤溶剂的使用量。具体地,步骤(2)中的水凝胶复合材料和洗涤溶剂的体积流量比可以为1:1至1:9,具体为1:1至1:8.5,并且更具体为1:1至1:8.3。体积流量比表示加入洗涤槽中的洗涤溶剂的每小时体积(l/h)相对于设置在洗涤水凝胶复合材料的空间(例如洗涤槽)中的水凝胶复合材料的体积(l)的比率。

[0048]

在步骤(2)中用洗涤溶剂洗涤水凝胶复合材料的过程可以进行30分钟至200分钟,具体为60分钟至200分钟。在本发明的制造二氧化硅气凝胶的方法中,将加热至洗涤溶剂在常压下的沸点(b.p.)以上的温度的洗涤溶剂加入到水凝胶复合材料中,因此通过提高洗涤溶剂的扩散速度来用洗涤溶剂洗涤水凝胶。因此,与其中使用加热至低于洗涤溶剂的沸点的温度的洗涤溶剂进行洗涤的常规方法相比,即使洗涤进行相对较短的洗涤时间,本发明的制造二氧化硅气凝胶的方法也可具有优异的铵离子除去效率。

[0049]

步骤(3)中水凝胶复合材料的干燥可通过超临界干燥、常压干燥或两者的组合进行。当通过超临界干燥和常压干燥两者进行干燥时,可以首先进行超临界干燥,然后可以进一步进行常压干燥。

[0050]

超临界干燥可以使用超临界二氧化碳进行。超临界二氧化碳是指处于临界状态的二氧化碳,在该状态下,由于当温度和压力超过被称为超临界点的预定温度和压力极限时不进行蒸发过程,因此气体和液体相互区分不开。

[0051]

超临界二氧化碳具有接近于液体的分子密度,但是具有低粘度,其性质接近于气体,并且由于超临界二氧化碳快速扩散并且具有高热导率而表现出高干燥效率,从而可以缩短干燥时间。具体地,超临界干燥可以如下进行:将水凝胶复合材料放入超临界干燥反应器中,用液相co2填充超临界干燥反应器以用co2替换水凝胶复合材料中的溶剂,将所得混合物以一定的加热速率、具体为0.1℃/min至1℃/min的速率加热至40℃至50℃,并且将压力维持在二氧化碳变为超临界状态的压力以上、具体为100巴至150巴的压力,使得压力将二

氧化碳的超临界状态维持一定的时间,具体为20分钟至1小时。通常,二氧化碳在31℃的温度和73.8巴的压力下变成超临界状态。在这种情况下,超临界干燥可以如下进行:通过将二氧化碳保持在二氧化碳变成超临界状态的一定温度和压力下2小时至12小时、具体为2小时至6小时,并逐渐降低压力。

[0052]

常压干燥可以使用如自然干燥等常规方法在70℃至200℃的温度和常压(1

±

0.3atm)的条件下进行。

[0053]

根据本发明的一个实施方式,在步骤(2)中洗涤水凝胶复合材料之后,制造二氧化硅气凝胶的方法还可进一步包括:回收废洗涤溶剂以将回收的废洗涤溶剂纯化。

[0054]

步骤(2)中将回收的废洗涤溶剂纯化可包括:将回收的废洗涤溶剂引入纯化塔中,并将纯化的洗涤溶剂作为步骤(2)中的洗涤溶剂再利用。

[0055]

在纯化塔中进行的纯化过程可以在常压下进行。回收的废洗涤溶剂可以以回收的废洗涤溶剂通过穿过热交换器而被冷却的状态投入纯化塔中。因此,可以在回收的废洗涤溶剂转移到纯化塔之前进一步进行通过热交换器使回收的废洗涤溶剂冷却以降低回收的废洗涤溶剂的温度的过程。具体地,可以进行将回收的废洗涤溶剂冷却至洗涤溶剂的沸点以下的温度的过程,更具体地,将回收的废洗涤溶剂冷却至洗涤溶剂的沸点的过程。

[0056]

实施例

[0057]

在下文中,将详细描述本发明的示例性实施方式,使得本发明所属领域的普通技术人员可以容易地实施本发明。然而,应当理解,本发明可以以各种形式来实施,并且不旨在限制在此描述的示例性实施方式。

[0058]

实施例1

[0059]

将作为二氧化硅前体的水合原硅酸四乙酯(teos)、乙醇和蒸馏水以1:0.9:0.22的重量比混合以制备二氧化硅溶胶。另外将乙醇、nh4oh(30%水溶液)和四甲基乙氧基硅烷(tmes)以1:0.054:0.154的重量比混合以制备凝胶化催化剂溶液。将由此制备的二氧化硅溶胶和凝胶化催化剂溶液以1:1的体积比混合以制备催化溶胶。

[0060]

将玻璃纤维垫浸入催化溶胶中,然后凝胶化10分钟。在凝胶化完成之后,将凝胶化的水凝胶毡在室中70℃下陈化24小时。

[0061]

通过以50ml/m2/min的流速将加热至90℃的含水乙醇(91.8体积%)连续注入陈化的水凝胶毡中并从陈化的水凝胶毡中排出含水乙醇,将陈化的水凝胶毡洗涤200分钟。

[0062]

当洗涤完成时,将水凝胶毡放入超临界萃取器中,然后通过将75℃和150巴的co2注入超临界萃取器中进行超临界干燥。然后,收集通过超临界干燥而干燥的二氧化硅气凝胶。

[0063]

实施例2至6

[0064]

以与实施例1中相同的方式通过进行洗涤和超临界干燥来制造二氧化硅气凝胶,不同之处在于,如下表1中所列改变洗涤溶剂的温度、流速和洗涤时间。

[0065]

比较例1

[0066]

以与实施例1中相同的方式制备二氧化硅气凝胶,不同之处在于,不进行洗涤过程。

[0067]

比较例2

[0068]

以与实施例1中相同的方式制造二氧化硅气凝胶,不同之处在于,通过以50ml/m2/

min的流速将加热至70℃的含水乙醇(91.8体积%)连续注入陈化的水凝胶毡中并从陈化的水凝胶毡中排出含水乙醇,来将陈化的水凝胶毡洗涤360分钟。

[0069]

比较例3

[0070]

以与实施例1中相同的方式制造二氧化硅气凝胶,不同之处在于,通过以670ml/m2/min的流速将加热至70℃的含水乙醇(91.8体积%)连续注入陈化的水凝胶毡中并从陈化的水凝胶毡中排出含水乙醇,来将陈化的水凝胶毡洗涤240分钟。

[0071]

实验例

[0072]

1)氨除去率

[0073]

在测定包含在二氧化硅凝胶-纤维复合材料中的初始氨量和洗涤后残余的氨量之后,根据以下数学表达式1计算实施例1至6和比较例1至3的各个二氧化硅气凝胶中的氨除去率。

[0074]

[数学表达式1]

[0075]

(二氧化硅凝胶-纤维复合材料中的初始氨量-洗涤后残余的氨量)/二氧化硅凝胶-纤维复合材料中的初始氨量

×

100

[0076]

2)加热负荷

[0077]

通过将加热液相洗涤溶剂所需的能量和将洗涤溶剂转化成气相所需的能量相加,计算在实施例1至6和对比例1至3中所示的洗涤过程中加热洗涤溶剂所需的负荷。

[0078]

3)水分浸渍率

[0079]

使用实施例1至6和比较例1至3中制造的各个二氧化硅气凝胶来制备三个样品(125mm

×

125mm,厚度小于10mm),并测量样品的重量(w1)。

[0080]

使样品漂浮在21

±

2℃的蒸馏水上,并通过在每个样品上放置6.4mm的筛网而没入水下127mm。

[0081]

15分钟后,移除筛网,当样品升至水面时,用夹具拾取样品,并垂直悬挂60

±

5秒。然后,测量样品的重量(w2)。

[0082]

使用以下数学表达式2计算水分浸渍率。

[0083]

[数学表达式2]

[0084]

水分浸渍率=(w

2-w1)/w1×

100

[0085]

其中,w1表示样品在浸入水中之前的重量,w2表示样品在浸入水中之后的重量。

[0086]

4)粉尘排放率

[0087]

在以下条件下对样品施加恒定振动后,使用数学表达式3计算如水分浸渍率中所述的各个所制造的样品的粉尘排放率。

[0088]

样品:125mm

×

125mm,厚度小于10mm

[0089]

振动:24hz

[0090]

振幅:3mm

[0091]

时间:12小时

[0092]

[数学表达式3]

[0093]

利用振动的粉尘排放率(pv)=(w

c-wv/wc)

×

100

[0094]

其中,wc表示振动前样品的重量,wv表示振动后样品的重量。

[0095]

5)热导率的测量

[0096]

使用可从netzsch商购获得的hfm 436设备在室温(25℃)下测量在实施例1至6和比较例1至3中制造的各个二氧化硅气凝胶毡辊的热导率。

[0097]

表1

[0098][0099]

与未进行单独洗涤的比较例1和使用温度为70℃的洗涤溶剂的比较例2和3相比,实施例1至6的二氧化硅气凝胶毡即使在将二氧化硅气凝胶毡经短洗涤时间洗涤时也具有显著优异的氨除去率。以二氧化硅微粒弱结合至二氧化硅气凝胶毡的状态包含在二氧化硅气凝胶毡中的二氧化硅微粒可在使用二氧化硅气凝胶毡的作业过程中飞散,并由于对施加二氧化硅气凝胶毡的产品的冲击和振动而飞散。二氧化硅气凝胶毡的粉尘排放程度可使用在对二氧化硅气凝胶毡施加振动之后测量二氧化硅气凝胶毡的重量减少的方法来评估。如表1所示,可以看出,实施例1至6的二氧化硅气凝胶毡在振动后有少量的二氧化硅微粒脱离,并且由振动引起的粉尘排放程度较低,因为实施例1至6的二氧化硅气凝胶毡的重量减少显著小于比较例1至3的二氧化硅气凝胶的重量减少。未进行单独洗涤的比较例1的二氧化硅气凝胶具有最高的粉尘排放率,而比较例2和3的二氧化硅气凝胶具有低于比较例1的二氧化硅气凝胶的粉尘排放率,但具有比实施例1至6的二氧化硅气凝胶显著更高的粉尘排放率。

[0100]

从粉尘排放速率的评价可以看出,弱结合到气凝胶毡上的二氧化硅微粒在洗涤过程中被除去,并且在本发明的洗涤过程中更有效地除去了二氧化硅微粒。因此,可以看出,使用本发明的制造二氧化硅气凝胶的方法制造了具有较小的粉尘排放率的二氧化硅气凝胶,如实施例1至6的二氧化硅气凝胶。

[0101]

图1至3分别显示了在实施例1和比较例1和3中使用的超临界干燥器中的过滤器和外壳拍摄的照片。参见图1至3,可以看出,在没有进行单独洗涤的比较例1的情况下,在超临界干燥过程中产生的大量铵盐沉积在过滤器和外壳中。相反,可以看出,在除去铵离子的实施例1和比较例3的情况下,非常少量的铵盐沉积在过滤器和外壳中。特别是,可以看出实施例1的二氧化硅气凝胶与比较例3相比具有优异的结果,因为在实施例1的情况下没有观察到沉积在外壳中的铵盐。

[0102]

此外,可以看出,与比较例1和2的二氧化硅气凝胶相比,实施例1至6的二氧化硅气凝胶具有较低的水分浸渍率。制造二氧化硅气凝胶的方法必定需要对二氧化硅气凝胶的表

面进行疏水化改性的步骤,以抑制二氧化硅气凝胶的水分吸收,从而保持低热导率。然而,即使在二氧化硅气凝胶的表面进行疏水化改性以赋予二氧化硅气凝胶疏水性时,当二氧化硅气凝胶中包含如杂质(如盐等)等亲水性物质时,水分浸渍率与亲水性物质的量成比例地增加。水分浸渍率是当二氧化硅气凝胶在下雨或水下的情景中用作隔热材料时可反映耐久性的物理性质之一。当水分浸渍率较高时,二氧化硅气凝胶容易被水浸渍,这导致热导率随时间劣化。因此,当水分浸渍率较高时,尽管在刚制造二氧化硅气凝胶之后二氧化硅气凝胶具有低热导率,然而热导率随时间增加。因此,基于实施例1至6的二氧化硅气凝胶具有低水分浸渍率的事实,可以看出,通过本发明的制造二氧化硅气凝胶的方法制造的二氧化硅气凝胶具有高耐久性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。