1.本实用新型涉及滚刷电动拖把、洗地机、吸尘器、扫地机等技术领域,具体讲是一种加热部、滚刷及清洁装置。

背景技术:

2.在滚刷电动拖把、洗地机、吸尘器、扫地机等清洁装置中,滚刷是作为提高清洁性能的重要技术手段之一,滚刷的大致工作原理是,滚刷与被清洁表面进行旋转接触,通过接触来清洁被清洁表面。

3.为了提高清洁性能,有提出通过在滚刷喷清洁液或滚刷前后喷清洁液的方案,清洁液比如清洁剂、水等清洁液体,这样,通过打湿滚刷或打湿被清洁表面来提升清洁性能,另外,为了进一步提升清洁性能,有提出对清洁液加热,即用热的清洁液来提升清洁性能,但是目前对于热的清洁液如何产生和供应,则具有很多不同的方案,大致可分为两种:一种是采用电热或化学能对储液罐中的清洁液进行加热,储液罐与滚刷之间通过管路连接,输送过来的清洁液喷淋在滚刷上或者被清洁表面,喷淋在滚刷上大致有两种,一种是在滚刷外部的上侧喷淋,另一种是从滚刷内部分流后从滚刷的清洁部渗出,这样的方案输送距离较远,能耗较高,响应较慢,另外,涉及到储液罐加热后的高压高热储存问题,如何保障安全是一个大问题;另一种是本技术人特别提出的方案,即直接在滚刷中加热,加热后的滚刷遇到清洁液后,间接地加热清洁液,从而获得热的清洁效果,该方案相比原来的技术进一步缩短了热能输送路径,有利于节能和提高响应性能,安全问题也得以较好地解决,另外,本技术人通过设置电连接结构,无需在滚刷的筒体两端或筒体中设置电池,而是由清洁装置的电源供电,一方面增加了电能供应能力,保障了续航,另一方面,降低了更换滚刷的成本,从而令本技术人提出的滚刷可实际应用于生活中,而并非是理论性的,但是,纵使本技术人提出的滚刷有上述多项优点,本技术人还希望能够进一步提高能源利用效率和响应性能,这对于减小电池体积,降低成本,提高实用性具有重要意义。

4.因此,本技术人继续深入研究,通过本技术人的不懈努力,本技术人提出一种滚刷,该滚刷设有加热部,该加热部与旋转筒体外周相贴和/或间隙配合,该加热部用于加热旋转筒体的清洁部和/或供应给清洁部的清洁液体,该结构能够进一步提高能源利用效率和响应性能,前述方案中,加热部作为核心组件,设计一种更为优化的加热部,有利于减轻加热部对旋转筒体的转动阻碍作用,另外有利于实现更好地导热效果,因此,本技术人通过研究,提出一种加热部,解决前述的问题,另外还提出一种滚刷及清洁装置。

技术实现要素:

5.本实用新型所要解决的技术问题是,克服现有技术的缺陷,提出一种加热部,有利于减轻加热部对旋转筒体的转动阻碍作用,另外有利于实现更好地导热效果;还提出一种滚刷,包括所述的加热部;还提出一种清洁装置,包括所述的滚刷。

6.相比现有技术,本实用新型提出一种加热部,包括导热件和加热件,加热件用于加

热导热件,该导热件的面向旋转筒体的的一侧的侧面呈弧形凹面设置,该弧形凹面用于与旋转筒体外周相贴和/或间隙配合。

7.作为优选,导热件采用横截面呈弧形的弧形结构。

8.作为优选,所述的导热件具有沿旋转筒体的轴线方向延伸的主体;或者,所述的导热件具有沿旋转筒体的轴线方向延伸的主体,并且主体集成设有出液孔或者另设出液件,该出液件设有出液孔;或者,所述的导热件具有沿旋转筒体的轴线方向延伸的主体,主体内设有流道以及集成设有出液孔或者另设出液件,该出液件设有出液孔,进液组件、流道、出液孔依序连通。

9.作为优选,主体的背面设有加热件。

10.作为优选,主体设有安装槽,安装槽内设有加热件。

11.作为优选,主体烧结设置有加热件。

12.作为优选,主体设有加热件和隔热层,该隔热层用于使加热件的热量向主体传导。

13.作为优选,还包括支架,主体与支架沿前后方向分布并连接。

14.作为优选,支架具有与主体配合的凹腔,凹腔的上边沿与主体的上边沿经第一套接结构沿旋转筒体的轴线方向套接配合,凹腔的下边沿与主体的下边沿经第二套接结构沿旋转筒体的轴线方向套接配合。

15.作为优选,支架采用隔热材料制成,支架作为加热件的隔热层,该隔热层用于使加热件的热量向主体传导。

16.作为优选,对于主体内设有流道的情况,主体中的流道有多条,主体的两端中的至少一端设有过渡槽,该过渡槽用于连通相邻的流道;主体的两端中的至少一端设有进液组件。

17.作为优选,在主体的具有过渡槽的一端设有密封件,通过密封件与过渡槽的配合形成过渡流道。

18.作为优选,还包括可与过渡槽套接配合的凸出部。

19.作为优选,还包括支架,主体与支架沿前后方向分布并连接,进液组件位于支架的一侧和支架的另一端各设置有所述的凸出部,支架的另一端的凸出部还可作为主体的另一端固定在支架的另一端使用。

20.作为优选,对于主体设有流道并且另设出液件的情况,该流道的出口与出液件的入口经可拆式连通结构连通。

21.作为优选,主体采用沿旋转筒体的周向设置的弧形结构,主体内设有迷宫流道,该迷宫流道自弧形结构的一端开始沿旋转筒体的轴线方向往复延伸。

22.作为优选,出液孔所在的面向旋转筒体的一侧设有沿旋转筒体的轴线方向延伸的凹部,出液孔位于凹部内。

23.作为优选,出液孔位于凹部的逆旋转筒体的旋转方向这一侧的侧面上。

24.采用上述结构后,与现有技术相比,本实用新型具有以下优点:

25.由于该导热件的面向旋转筒体的的一侧的侧面呈弧形凹面设置,该弧形凹面用于与旋转筒体外周相贴和/或间隙配合,所以旋转筒体在转动时,弧形凹面对旋转筒体的阻碍作用较小,有利于减轻加热部对旋转筒体的转动阻碍作用,另外,由于弧形凹面与旋转筒体的外周匹配度较好,即有利于实现更大面积的贴合效果,所以有利于实现更好地导热效果。

26.相比现有技术,本实用新型还提出一种滚刷,包括旋转筒体,还包括所述的加热部,该加热部的导热件设于旋转筒体的周向,导热件的弧形凹面与旋转筒体外周相贴和/或间隙配合,该导热件用于加热旋转筒体的清洁部和/或供应给清洁部的清洁液体。

27.采用上述结构后,与现有技术相比,本实用新型具有以下优点:

28.该加热部的导热件设于旋转筒体的周向,导热件的弧形凹面与旋转筒体外周相贴和/或间隙配合,该导热件用于加热旋转筒体的清洁部和/或供应给清洁部的清洁液体,因此,导热件的热量能够尽快的传递到清洁部和/或供应给清洁部的清洁液体,且传递到后马上被有效使用,而对供应给清洁部的清洁液体加热是指两种情况,一种是已被湿润的清洁部(例如用出液件湿润)再经过导热件时对清洁部中的清洁液体加热,另一种是在清洁液体落到清洁部上的时候对清洁液体进行加热,和/或在清洁液体落到清洁部之前对清洁液体进行加热,例如清洁液体先经过导热件,然后由出液件输出到清洁部,这样设计后,加热后的清洁液体随即落到清洁部上参与接下来的清洁工作,热量利用率很高,很少浪费。

29.由于导热件与旋转筒体外周相贴和/或间隙配合,该导热件用于加热旋转筒体的清洁部和/或供应给清洁部的清洁液体,所以加热时达到一定温度所要求的热量就少,那么就能够极大地提高响应性能,也就是说,加热部开启后,在本实用新型中,旋转筒体的清洁部和/或供应给清洁部的清洁液体很快能够达到所需工作温度,因此能够极大地提高响应性能。

30.相比现有技术,本实用新型还提出一种清洁装置,该清洁装置包括所述的滚刷。

31.采用上述结构后,与现有技术相比,本实用新型具有以下优点:采用所述的滚刷的清洁装置,有利于进一步提高能源利用效率和响应性能,从而更进一步用一样的电池、一样的工作温度来延长续航。

附图说明

32.图1为一种滚刷的立体示意图。

33.图2为图1去掉旋转筒体后的立体示意图。

34.图3为图2进一步去掉壳体的顶部后的立体示意图。

35.图4为加热部组件的立体示意图。

36.图5为图4去掉导热件后的立体示意图。

37.图6为图5进一步去掉加热件后的立体示意图。

38.图7为v形迷宫加热流道横截面示意图。

39.图8为另一种出液件的立体示意图。

40.图9为将出液件与导热件连接后的立体示意图。

41.图10为主要展示加热部的立体示意图。

42.图11为主要展示出液件与旋转筒体位置关系的横截面示意图。

43.图12为加热部的立体示意图。

44.图13为加热部的爆炸示意图。

45.图14为主要展示主体背面的立体示意图。

46.图15为主体内设置的迷宫流道的前向投影示意图。

47.图16为加热部的横截面立体示意图。

48.图17为图10设置滚刷架之后的立体示意图。

49.图18为图17设置上盖之后的立体示意图。

50.图19为另一种加热部的横截面立体示意图。

51.图20为导热件一体设置刮污组件的横截面立体示意图。

52.附图标记说明,1-滚刷架、2-上盖、3-旋转筒体、4-导热件、5-加热件、6-过渡水箱、7-出液孔、8-连通孔、9-第一开口、10-第二开口、11-进液端、12-刮污板、13-吸口、14-出液流道、15-进液口、16-进液接头、17-主体、18-支架、19-凸起、20-过渡槽、21-凸出部、22-凹部、23-出液口、24-螺钉孔、25-螺纹孔、26-水泵、27-卡口、28-连接管、29-马达、30-传动组件、31-安装部、32-吸管。

具体实施方式

53.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的实施例只作为举例,本领域技术人员可以想到其它显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其它实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其它技术方案。

54.下面对本实用新型作进一步详细的说明:

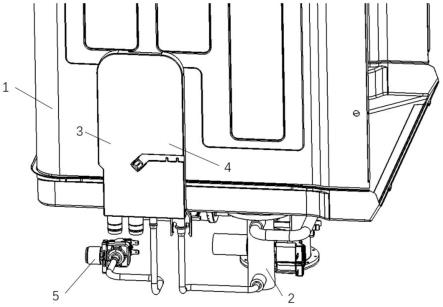

55.本公开提供一种清洁装置,该清洁装置包括所述的滚刷,该滚刷例如如图1所示。

56.清洁装置比如滚刷电动拖把、吸尘器的吸头、扫地机、洗地机等,本技术所指的清洁装置,一般指家用的,或者说小型清洁装置,这也是本实用新型滚刷的一个特点,要求整体结构尺寸较小,能够适用于小型清洁装置。

57.本公开所举例滚刷,它包括一个旋转筒体3,当然,旋转筒体3可以是多个,比如两个、三个等,但是不管是几个,均可参照一个的方案做适应性调整得到或者做简单复制得到,本实用新型也指出,当具有多个旋转筒体3时,至少一个旋转筒体3设置本实用新型的加热部。当需要对多个旋转筒体3设置加热部时,可以巧妙地如下设置,即在相邻的两个旋转筒体3之间设置加热部,也就是说设置为相邻的两个旋转筒体3共用一个加热部,只是这时的加热部,其两侧均能够向对应旋转筒体3传递热量,比如两侧各设置加热件5,或者过渡水箱6被加热后,过渡水箱6在两侧将热量传递给对应旋转筒体3。

58.旋转筒体3的清洁部一般为最外层,厚度根据清洁性能或者被清洁表面的需求确定,采用本实用新型方案,无需修改原有的旋转筒体3结构,即可以沿用现有的旋转筒体3,对于用户的旋转筒体3更换使用成本,几乎没有增加。

59.清洁液体的配合使用,可以有多种情况,比如利用其它设备撒在被清洁表面,比如人为主动洒水,加热后的清洁部遇湿的被清洁表面,也会达到较好的清洁效果,此时加热的对象是清洁部,又比如,清洁装置设有其它供液结构,例如本公开的出液件,该供液结构将清洁液体喷淋在清洁部,带有清洁液体的清洁部被加热使用,若被清洁表面是干的,但是在被加热的湿的清洁部作用下,也会达到较好的清洁效果,又比如,如下述实施例所述的包括迷宫流道和/或过渡水箱的方案,又比如,可以综合上述几种情况任意组合使用,即可以既有人工洒水,也同时有供液结构喷淋供应清洁液体,或者,可以既有供液结构喷淋供应清洁液体,同时又有过渡水箱,等等,这里不一一列出。

60.本公开所说的水或与水相关的描述,并非仅指水一种情况,而是俗称,比如清洁液

体箱也常被称为净水箱,这里的水就是指清洁液体,清洁液体可以是单纯的水,也可以是水混合有清洁剂的混合物,还可以是混合有消毒剂的混合物。

61.如图1至20所示,本公开提供一种滚刷,包括旋转筒体3,还包括沿旋转筒体3的旋转方向依序设置的刮污组件和加热部,加热部包括导热件4和加热件5,加热件5用于加热导热件4,该导热件4的面向旋转筒体3的的一侧的侧面呈弧形凹面设置,该弧形凹面用于与旋转筒体3外周相贴和/或间隙配合,刮污组件用于令清洁部排出污水,该导热件4用于加热被刮污组件处理后的清洁部和/或供应给清洁部的清洁液体。

62.在一些实施例中,如图9、16、19、20所示,导热件4采用横截面呈弧形的弧形结构。

63.在一些实施例中,如图2、3、10、17、18所示,还包括吸口13,所述的污水被吸口13吸走。这样污水被及时处理,能够有利于避免污水重新污染被清洁表面。吸口13连接有吸管32,污水依序通过吸口13、吸管32被吸走。

64.在一些实施例中,如图2所示,刮污组件避让吸口13设置。这样设计后,有利于避免刮污组件对吸口13流通截面的不利影响,使得吸口13的性能得以发挥。所述的避让吸口13设置并非要求绝对的避让,而是指采取一定的措施来减少刮污组件对吸口13的遮挡,当避让到一定程度,即对吸口13的不利影响很小,那么这种避让也是可以的。当然,能够完全避让则更好。

65.在一些实施例中,如图2所示,沿旋转筒体3的旋转方向,吸口13在前,刮污组件在后。这样设计后,经过刮污组件之前,清洁部已经经过吸口13的一番处理,那么有利于减轻刮污组件的负担,反过来说,由于清洁部已经经过吸口13的一番处理,那么刮污组件接着处理后,能够更好地达到对清洁部的清洁效果。

66.在一些实施例中,如图2所示,吸口13位于旋转筒体3后侧,刮污组件位于吸口13的上侧。这样设计后,经过刮污组件处理,污水自然往下流动,那么吸口13正好能够及时地吸走污水,从而有利于提高清洁效率。

67.在一些实施例中,如图2所示,刮污组件采用刮污板12。这样设计,结构较为简单可靠,通过刮污板12以刮动的形式排出污水,在旋转筒体3轴线方向上,能够对清洁部全面的清理和排出污水,效果较好。

68.在一些实施例中,如图3、10、17所示,还包括水泵26,旋转筒体3、加热部、水泵26自前向后依序设置,水泵26用于泵送所述的清洁液体。

69.在一些实施例中,如图3、10、17所示,还包括马达29,旋转筒体3、加热部、马达29自前向后依序设置,马达29与旋转筒体3之间设有传动组件30,马达29用于经传动组件30带动旋转筒体3转动,传动组件30位于加热部的另一端外侧。这样有利于结构更加紧凑。

70.在一些实施例中,如图3、10、17所示,水泵26与马达29左右分布设置,并且,所述的水泵26偏向于加热部的一端所在的一侧设置。这样有利于结构更加紧凑。

71.在一些实施例中,如图3、10、17所示,还包括滚刷架1,滚刷架1在加热部的后侧设有安装部31,水泵26和马达29均安装在安装部31中。这样有利于更好地安装水泵26和马达29。

72.在一些实施例中,如图10、17所示,加热部的一端连接有进液组件,进液组件与水泵26连接。这样有利于结构更加紧凑。进液组件例如进液接头16。

73.在一些实施例中,如图10、17所示,进液组件具有向后侧设置的接头,该接头与水

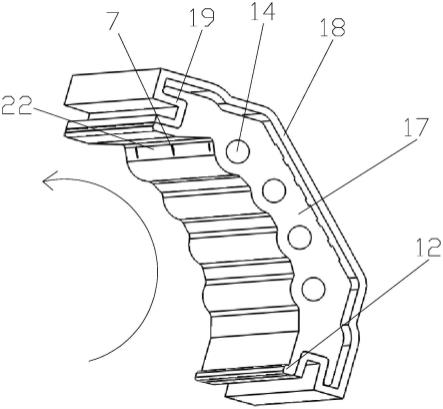

泵26的输出端连通设置。这样有利于结构更加紧凑。例如,该接头与水泵26的输出端通过连接管连通设置。

74.在一些实施例中,如图1至18所示,滚刷包括可相互分离的加热部和出液件,加热部包括导热件4和加热件5,导热件4、出液件均围绕旋转筒体3外周的周向设置,加热件5与导热件4导热连接,导热件4与旋转筒体3外周相贴和/或间隙配合,该导热件4用于加热旋转筒体3的清洁部和/或供应给清洁部的清洁液体;沿旋转筒体3的旋转方向,出液件位于导热件4的前侧和/或后侧,出液件用于输出所述的清洁液体。这样设计后,一旦发生堵塞,只需要对出液件进行清理,例如图4所示,该滚刷具有过渡水箱6,过渡水箱6具有可相互分离的加热部和出液件,当堵塞时,可将过渡水箱6取出,然后对出液孔7进行清理,不需要对加热部进行清理操作,当堵塞导致只能更换时,加热部还可以重复使用。

75.如图8至18所示,本公开提供另一种滚刷,相比于上述的滚刷,区别在于取消了过渡水箱6,即加热部的功能并非由过渡水箱6提供。这样设计后,一旦发生堵塞,只需要对出液件进行清理,例如图8、9所示,出液件连接在上盖2下侧,可设计成取出上盖2时,上盖2连同出液件一起取出,而出液件可与导热件4可拆式连接设置,也可以是分开设置,当出液件与导热件4可拆式连接设置时,可设计成取出上盖2时,上盖2连同出液件一起取出,而出液件则通过所述的可拆式连接设置与导热件4分开,这样导热件4则仍然留在滚刷上并不拆下,例如如图8、9、11所示,出液件前边沿设有卡口27,该卡口27与加热部可拆式卡接。对于出液件的清洁液体的供应,既可以是供液组件直接供应,也可以是供液组件先将清洁液体供应给加热件5和/或导热件4,经加热件5和/或导热件4加热后在供应给出液件输出,例如图9、13、15所示,主体17设有流道,该流道出口通过可拆式连接管28与出液件入口连通,供液组件通过流道的进液口15向流道内输送清洁液体。在拆下出液件后,就可对出液孔7进行清理,不需要对加热部进行清理操作,当堵塞导致只能更换时,只需要更换出液件,加热部留在滚刷架1上,不需要任何操作和更换,即加热部还可以重复使用。

76.当然,出液孔7也可以集成设置,例如如图19所示,本公开提供另一种加热部,其出液孔7集成设置在加热部的主体17上。

77.在一些实施例中,出液件设有出液流道14,各出液孔7与出液流道14连通。

78.在一些实施例中,出液流道14优选为直线形流道,该直线形流道可以平行于旋转筒体3的轴线方向,也可以倾斜于旋转筒体3的轴线方向。主体或过渡水箱设有沿所述的轴线方向设置的出液流道14并不是要求限定出液流道14与所述的轴线方向必须平行设置,而是要求各出液孔7能够覆盖旋转筒体3的清洁部,这样就要求出液流道14需要能够将液体输送到各出液孔7。

79.在一些实施例中,为了方便生产装配,做如下设计,如图10、12、13、14、15所示,所述的加热部具有进液接头16、支架18、沿旋转筒体3的轴线方向延伸的主体17,主体17与支架18沿前后方向分布并连接,主体17内设有沿旋转筒体3的轴线方向延伸的流道,进液接头16与主体17的一端连接,进液接头16与流道连通,进液接头16用于连接供液组件。进液接头16位于支架18的一侧的侧面设有出液口23,进液接头16与流道连通是指该出液口23与流道入口连通。采用支架18,这样设计后,由于有支架18的支撑,所以有利于将主体17的厚度进一步降低,从而有利于进一步提高能量的利用率。

80.在一些实施例中,所述的加热部的装配顺序可以是:主体17沿支架18的一端插入,

因此主体17和支架18沿旋转筒体3的轴线方向完成套接,然后进液接头16连接在支架18的一端和/或进液接头16连接在主体17的一端,例如如图14所示,进液接头16设有两个螺钉通孔24,对应的,主体17的一端也设有两个螺纹孔25,螺钉通过螺钉通孔24、螺纹孔25将进液接头16连接固定在主体17的一端,同时,进液接头16位于支架18的一侧的侧面将支架18的一端的开口封闭。进液接头16位于支架18的一侧的侧面设有密封垫,进液接头16位于支架18的一侧的侧面经所述的密封垫与支架18的一端的端面紧压固定在一起。支架18的另一端也可以设置螺钉通孔24,相应的,主体17的另一端也设有螺纹孔25,螺钉通过螺钉通孔24、螺纹孔25将主体17的另一端与支架18的另一端更好地连接固定在一起。如图12、13所示,支架18具有凹腔,凹腔的上边沿和下边沿分别与主体17的上边沿和下边沿经凹凸套接结构套接配合,本例中,例如图16所示,凹凸套接结构的凹槽设于主体17的上边沿和下边沿,凹腔的上边沿和下边沿对应设置有凹凸套接结构的凸起19,这样的结构设计令装配非常方便,另外,对主体17支撑更加可靠。

81.在一些实施例中,主体17中的流道并非一条,而是多条,这样有利于形成迷宫流道,如图13、15所示,主体17中的流道为四条,相互平行设置形成蛇形迷宫流道,并且最后一条流道的出口通过连接管28与出液件连通。为了简化制造,主体17的两端加工有过渡槽20,该过渡槽20用于连通相邻的流道,对于过渡槽20的封闭,例如可在主体17的两端各设置一个密封件,例如在进液接头16位于支架18的一侧、支架18的另一端各设置作为密封件的凸出部21,通过凸出部21与过渡槽20的配合形成过渡流道,支架18的另一端的凸出部21还可作为主体17与支架18套接后主体17的另一端固定在支架18的另一端使用,从而使得生产制造极大地便利。

82.在一些实施例中,如图19、20所示,主体17采用沿旋转筒体3的周向设置的弧形结构,主体17内设有迷宫流道,该迷宫流道自弧形结构的一端开始沿旋转筒体的轴线方向往复延伸,例如形成所述的蛇形迷宫流道。

83.在一些实施例中,如图9、16、19、20所示,主体17可采用型材制作,可以是金属材料,也可以是非金属材料,优选金属材料,例如铝合金型材、不锈钢型材等,以铝合金型材为例,该铝合金型材可通过现有的挤出工艺获得,即利用挤出模具首先制成一长条形铝合金型材,该模具设有结构,该结构可随长条形铝合金型材的挤出过程一次成型得到沿长条形铝合金型材的长度方向的流道,当得到长条形铝合金型材后,然后按一定长度截断长条形铝合金型材以获得单根主体17,这样一根长条形铝合金型材通过截断可获得多根主体17,接着,对每根主体17的两个端面进行机加工,该机加工用于获得所述的过渡槽20,这样,作为装配组件用的主体17即告完成,接下来将该装配组件用的主体17进行装配即可得上述完整的加热部。前述方案极大地简化了生产制造,有利于大幅度提高生产效率、降低生产成本。由于本公开所在的清洁装置领域的特点,即要求结构尺寸最好较小,成本又不能太高,所以前述方案为本公开的相关方案应用于清洁装置领域提供了极为重要的技术支撑。

84.在一些实施例中,如图14所示,主体17还设有加热件5,该加热件5与主体17导热连接,例如主体17的背面设有所述的加热件5,这样,一方面有利于保护加热件5,另一方面简化生产制造。

85.在一些实施例中,主体17的背面设有安装槽,安装槽内设有所述的加热件5,这样,一方面有利于减小主体17与加热件5连接后形成的组件的整体厚度,另一方面对加热件5形

成一定的包裹,使得热量更多的向主体17传导。

86.在一些实施例中,如图14所示,主体17的背面烧结设置所述的加热件5,例如将电发热材料涂敷在主体17的背面并进行烧结,这样加热件5与主体17结合更为牢固,并大致形成一体,这样设计后,有利于热量传导的损失更小,而且有利于使主体17与加热件5连接后形成的组件的整体厚度更小。

87.在一些实施例中,主体17的背面设有隔热层,该隔热层用于使加热件5的热量向主体17传导。这样有利于节能,提升热能的利用率,减少浪费。

88.在一些实施例中,主体17的背面可以单独设置隔热层,也可以将支架18作为加热件5的隔热层,支架18可采用隔热材料制成,这样能够进一步简化结构。但是若采用单独的隔热层的方案,则可方便支架18的选材,而不会受限于必须采用隔热材料,但是装配相对会多一步,即需要设置单独的隔热层。

89.以下举例多个实施例来进一步阐述本公开的滚刷:

90.实施例一:

91.本公开一种滚刷包括旋转筒体3,旋转筒体3外周的周向设有加热部,加热部与旋转筒体3外周相贴,该加热部用于加热旋转筒体3的清洁部。这样,加热部产生的热量直接贴着清洁部并传递给清洁部,传递热量的距离为零,并且清洁部受热后,即马上用于清洁,使用效率高,减少了热量的浪费,提升了热量的有效利用率。

92.加热部包括导热件4和加热件5,导热件4围绕旋转筒体3外周的周向设置,加热件5与导热件4连接。这样设计,通过导热件4可方便传递热量,一方面加热件5涉及供电问题,按前述设计可方便布置加热件5的结构,另一方面通过导热件4,可简单高效的将热量传递更全面,从而有利于保障清洁部的受热面积,同时有利于降低加热件5的安装数量,避免增加过多重量。

93.还包括滚刷架1,滚刷架1设有可拆式安装旋转筒体3的第一开口9,第一开口9内设置加热部。这样设计,不影响旋转筒体3的更换,且更换旋转筒体3后,不再需要调节加热部与旋转筒体3之间的间距,即更换后直接可以使用,极大地方便用户使用。

94.优选的,如图1、2、3所示,滚刷架1可拆式连接有上盖2,加热部位于上盖2下侧,在取下上盖2后,就能够看到加热部,另外,在取下上盖2后,也能够将旋转筒体3沿上下方向拆除进行清洁或更换,即上盖2同时作为旋转筒体3的一个限位安装件。这样设计,能够极大地便于生产制造本实用新型,同时便于日常用户的使用。

95.加热部的用于与旋转筒体3外周相贴的一侧设有加热部的加热体。

96.加热体包括沿轴向设置的连续的导热件4和非连续设置的加热件5,导热件4在外侧,加热件5在内侧,导热件4将加热件5与旋转筒体3隔离开。这样,一方面简化加热件5的设置和安装数量,另一方面导热件4将加热件5与旋转筒体3隔离开,有利于保护加热件5,延长使用寿命。

97.加热部沿旋转筒体3的轴向连续设置。这样设计,能够使得清洁部均匀受热,有利于清洁性能。

98.还包括保温结构,该保温结构用于使加热部产生的热量大部分传递给清洁部。保温结构比如设置在加热件5后部及四周的隔热层,这样,加热件5的热量主要向前侧传递,即主要向导热件4传递,导热件4再将热量传递给清洁部。这样设计有利于减少浪费,提高热量

利用率。

99.加热部朝向旋转筒体3的一侧包括围绕旋转筒体3旋转方向设置的弧形结构,本例中,导热件4设置为弧形结构,即导热件4为凹弧形板。这样设计后,凹弧形板与清洁部外周面匹配,一方面有利于清洁部顺畅旋转,另一方面有利于凹弧形板与清洁部良好贴合,从而提升传热效率。

100.本例中,没有设置过渡水箱6,以上结构可参考附图1、2、4、5所示,图2、4、5中省略过渡水箱6的其它结构即可构成本例。

101.本例中,出液件与加热部共用一个框架,框架具有前面板,前面板上设有各出液孔7,各出液孔7与供液组件连通,而加热部组件与框架可拆式连接。

102.实施例二:

103.实施例二相比实施例一,区别在于加热部与旋转筒体3外周间隙配合,这样设置的技术效果在于,一方面减少了旋转筒体3的转动阻力,另一方面减少了磨损,再一方面,减少了对清洁部的挤压,有利于避免清洁部中的清洁液体被挤出而发生的清洁液体的损失。

104.实施例三:

105.实施例三相比实施例一,区别在于加热部与旋转筒体3外周既有相贴、又有间隙配合,这样设置的好处在于,提供了极大的灵活性,根据清洁部的特点灵活设置相贴、间隙配合,从而更加优化结构。

106.实施例四:

107.实施例四相比实施例一、二、三,区别在于增加了过渡水箱6,加热部用于加热供应给清洁部的清洁液体,此时加热部与旋转筒体3外周优选间隙配合。

108.当增加过渡水箱6后,结构为:旋转筒体3外周的周向设有加热部,加热部与旋转筒体3外周间隙配合,加热部包括过渡水箱6,加热部的加热件5位于过渡水箱6中,过渡水箱6用于与水源连接,加热件5用于加热过渡水箱6中的清洁液体,加热后的清洁液体流向清洁部,这样,清洁部也被清洁液体带去的热量加热。

109.过渡水箱6采用小容量,该小容量的容量小于水源的容量。

110.优选的,该小容量为单位时间清洁液体供应流量的体积的六倍之内,包括六倍。清洁液体单位时间的供应量是根据清洁需要而设定的,一般来说,达到或超过该供应量有利于更好地发挥清洁性能,但是若过渡水箱6的容量不设限制,则会带来弊端,所以过渡水箱6的容量也很重要,就像本实用新型说的“过渡水箱6采用小容量,该小容量的容量小于水源的容量。”。按前述设计后,这样可更加好地衔接清洁使用所需的量,同时平衡能耗,另外也更有利于控制程序控制开闭加热件5,这是因为过渡水箱6容量越大,在动态使用过程中,对于工作温度的稳定性控制更加困难,当过渡水箱6容量较小,同时又得以对所述的供应量维持供应,那么此时的平衡点,则更有利于平衡能耗、温度稳定性控制、清洁性能这三个要素。

111.过渡水箱6中设有迷宫加热流道,迷宫加热流道用于令加热件5短时间内快速加热流经的清洁液体。本例中,如图7所示,过渡水箱6的迷宫加热流道设置为v形迷宫加热流道,另外,为了更好地匹配旋转筒体3,所以过渡水箱6整体外形也大致呈v形。

112.本例中,如图7所示,v形迷宫加热流道中清洁液体流向为,从v形迷宫加热流道的右上端流入,然后沿v形向v形迷宫加热流道的左上端流出,这样设计后,一方面拉长了流动距离,令清洁液体有更多的时间吸收加热件5产生的热量,另一方面,在出口侧自下而上的

流动,由于热量更容易往上流动,所以令清洁液体更好地带走加热件5产生的热量。另外,由于v形导致左右两侧流道较为接近,那么加热件5在发热时,使得右侧自上而下的流道中的清洁液体被预热,那么再在出口侧自下而上流动时,能够令清洁液体更快地加热到较高温度,缩短了加热时间。另外,采用v形迷宫加热流道令整体结构非常紧凑。如果需要进一步缩短加热时间,也可以在右侧自上而下的流道中同时设置加热件5。

113.上述设计后,具有如下技术效果:第一点,过渡水箱6中的清洁液体在加热后即被用于清洁部,无需长距离输送,极大地减少了浪费,另外,还避免了长距离输送带来的安全隐患,第二点,由本实用新型的实用新型目的可知,过渡水箱6中的清洁液体的量并不会设置很多,那么加热件5产生的热量足以在短时间内加热过渡水箱6中的清洁液体,从而得以快速进入正常工作状态,工作响应非常快,第三点,停止工作时,留存在过渡水箱6中的清洁液体不多,那么所浪费的热量很少,另外,当停止工作时,可以提前关闭,比如设定工作时间为10分钟,那么在到达10分钟工作停止时间时,主动提前关闭加热件5,从而令最后被加热的清洁液体也用于被清洁表面的清洁,而不至于加热的清洁液体无法用完;当然,还可以采用其它措施,比如提前关闭加热件5,但是令旋转筒体3继续转动,而留存在过渡水箱6中的热的清洁液体继续供应,这样旋转筒体3可以借此清洁自身,从而利用了这部分留存在过渡水箱6中的清洁液体的热量,因此采取该措施也可进一步减少浪费。

114.实施例五:

115.如图2、3、4、5、6、7所示,图7中箭头表示清洁液体的流动方向,实施例五相比实施例四,区别在于不仅增加了过渡水箱6,同时还利用加热部来加热旋转筒体3的清洁部,本例中具体来说,所述的加热件5围绕旋转筒体3外周的周向设置,所述的加热件5在加热清洁液体的同时,还包括导热件4,导热件4围绕旋转筒体3外周的周向设置,所述的加热件5在加热清洁液体的同时,还通过导热件4来加热旋转筒体3的清洁部。

116.这样设计具有的技术效果是:第一,加热件5前后方向的发热能够被更加快地作用到清洁部,即加热件5前侧为清洁部,加热件5后侧为清洁液体,那么加热件5前后方向的发出的热量被更加高效地利用,这是因为,加热件5的前侧直接加热清洁部,无需过渡水箱6中的清洁液体携带热量再去加热清洁部,也就是说减少一次热量转换,并且加热件5的前侧直接加热清洁部的好处在于,还有利于提高结构紧凑性,而加热件5后侧由于无法直接加热清洁部,所以通过过渡水箱6中的清洁液体携带热量再去叠加已被加热件5前侧预热的清洁部,从而加热件5发出的热量被更加高效地利用,因热量被更加高效地利,所以非常有利于缩短加热时间,使得短期内就能够达到工作温度;第二,在实现热量被更加高效地利用这一目的同时,有利于进一步提升结构紧凑性,从而进一步减小过渡水箱6的厚度尺寸;第三,当设计v形迷宫加热流道时,仅在v形迷宫加热流道左侧自下而上的流道中设置加热件5就能够实现更快加热的目的,而无需在v形迷宫加热流道的左右两侧流道中均设置加热件5,使得整体结构更加优化,同时,这样还避免了在v形迷宫加热流道的左右两侧流动中均设置加热件5造成的热量浪费,原因在于,若在v形迷宫加热流道右侧自上而下的流道中设置加热件5,那么必然增加该加热件5对右侧的热量传递,又因为受制于清洁液体吸收热量的速度,无法及时吸收带走,从而造成热量损失,而上述方案避免了这种情形。

117.本例中,如图5、6所示,过渡水箱6朝向旋转筒体3的一侧设有第二开口10,第二开口10供加热件5露出,从而减少与导热件4之间的阻隔,更有利于加热件5通过导热件4传递

热量。这样设计能够令加热件5更加靠近清洁部,同时也令过渡水箱6更加靠近清洁部,从而使得加热后的清洁液体能够被更短距离地输送到清洁部,也使得加热后的清洁部与加热后的清洁液体更快地相遇,从而最大程度地减少热量的损失,使得输入较小的加热功率,就能够较好地维持清洁部的温度,也就是说进一步提高能量利用率,同时进一步提升响应性能。

118.本例中,如图4、5、6所示,为了更均匀地输出加热后的清洁液体,沿旋转筒体3的轴向依序设有多个出液孔7,出液孔7经多个连通孔8与v形迷宫加热流道的出口端连通,因此,多个出液孔7位于导热件4的上侧。v形迷宫加热流道的进液端11通过管路与水源连通,即与清洁液体箱连通。可以设置水泵来提高清洁液体的输送压力。也可以利用检测清洁液体箱的水位和/或管路是否有清洁液体来及时关闭加热件5,从而实现更高的安全性能,比如防干烧性能。

119.对于同时加热的情形还可以是其它方案,比如所述的加热件5在加热清洁液体的同时,由加热件5直接加热旋转筒体3的清洁部,又比如,所述的加热件5在加热清洁液体的同时,由于清洁液体加热后,过渡水箱6也变热,那么可以通过加热后的过渡水箱6来加热旋转筒体3的清洁部。

120.实施例六:

121.实施例六相比实施例五,区别在于,还包括刮污板12,刮污板12对清洁部进行刮污,该刮污即把清洁部上的污水和脏污一同刮下,然后由刮污板12附近的吸口13吸走,这也是洗地机的工作特点。那么实施例六中,沿旋转筒体3的旋转周向,过渡水箱6位于刮污板12的后侧,即清洁部先刮污,然后再由过渡水箱6供应热量,热量包括加热经过该过渡水箱6的清洁部的热量和被加热的清洁液体从出液孔7落到清洁部上时所带去的热量,这样能够更加有效地利用热量,而不会将热量浪费在清洁部的被污染部分(被污染的清洁部的部分),这是因为,清洁部对被清洁表面清洁后,热量就会消耗,那么,若不及时去掉污水,那么污水所在的清洁部的部分(被污染的清洁部的部分)将重新吸收热量,而被污染的清洁部的部分是不利于清洁的,因此通过上述设计,使得热量被更有效地使用,从而进一步减少了浪费。

122.实施例七:

123.实施例七相比上述各实施例,区别在于,加热部可以多个,各个加热部沿旋转筒体3的轴向设置,各个加热部的轴向长度与清洁部大致相等,并且,各个加热部还沿旋转筒体3的周向依序设置,也就是说,相比图2所示的一个加热部的结构,实施例七沿旋转筒体3的周向还依序增加了至少一个加热部,构成两个加热部的结构,实施例七这样的结构有利于更加快速的达到所需温度,而且,若需要,还可以达到更高的温度,但是相对结构较大,能耗较高,已经超出了普通清洁所需,在某些需要更高温度的场合,则实施例七较为适用。

124.实施例八:

125.实施例八相比上述各实施例,区别在于,还包括温度传感器,温度传感器用于检测加热部的温度和/或清洁部的温度和/或供应给清洁部的清洁液体的温度和/或被清洁表面的温度。

126.通过设置温度传感器,可取得的技术效果是:一方面为更加智能地控制加热提供了结构基础,结合控制程序,对于能耗的进一步精细控制具有帮助,另一方面,能够进一步提升安全性,为安全多了一道保障。

127.实施例九:

128.如图8至15所示,本例中取消了过渡水箱6,没有水箱的概念,加热部具有主体17或设有流道的主体17,该主体17同时作为导热件4,清洁液体从主体17的一端流入流道,即进液接头16与主体17的一端连接,进液接头16与流道连通,进液接头16用于连接供液组件,使得加热部的整体体积显著减小,且从一端进液,无需像如图3所示的从上方中部位置的进液端11进液,从而还有利于减小高度方向的尺寸,前述各措施有利于减小滚刷的体积,或者腾出更多的空间来安装其它结构,例如如图10所示,由于腾出了更多的安装空间,所以还可以将水泵26集成在滚刷中,本例中,水泵26位于进液接头16所在的这一侧。

129.本例中,所述的主体17不仅加热清洁液体,而且主体17由于本身导热,所以主体17可用于直接加热清洁部,即主体17也作为导热件4使用,从而清洁部的升温更加快。这样设计,不仅响应快,而且由于热量通过加热清洁液体以及通过主体17直接加热清洁部,所以热量主要用于清洁部,因此能量利用率高。

130.实施例十:

131.相比实施例九,例如图11所示,出液件的位于旋转筒体3的一侧设有沿旋转筒体3的轴线方向延伸的凹部22,凹部22内设有出液孔7。这样设计后,出液孔7不容易进入脏污,保持出液顺畅。

132.在一些实施例中,如图11所示,旋转箭头表示旋转筒体3的旋转方向,出液孔7位于凹部22的逆旋转筒体3的旋转方向这一侧的侧面上。这样设计后,防堵塞性能更加优异,另外,按前述设计后,清洁部不会紧密的挤压在出液孔7处,因此有利于出液更为顺畅。

133.实施例十一:

134.实施例十一相比实施例十,例如图19、20所示,区别在于,还包括刮污板12,刮污板12作为所述的刮污组件,并且出液孔7、刮污板12均集成设置在导热件4上,本例中,即集成在主体17上,具体来说,出液孔7位于主体17的上边沿附近位置,刮污板12位于主体17的下边沿附近位置,刮污板12对清洁部进行刮污,该刮污即把清洁部上的污水和脏污一同刮下,然后由刮污板12附近的吸口13吸走。由于集成设置,刮污板12也可以传递一部分热量,即热的刮污板12,热的刮污板12在处理清洁部,相比冷的刮污板12具有更好地清洁效果。

135.在一些实施例中,如图19、20所示,刮污板12与导热件4一体设置,这样,更容易将热量传导给刮污板12,减少热量的浪费,另外,有利于简化结构,方便生产制造。

136.对于各实施例,加热件5采用电加热结构,比如ptc加热、膜加热、印刷加热体等等,凡是适用于本实用新型的加热件5均可应用于本实用新型。

137.在理解本实用新型时,若有需要,上述结构可参考其它实施例/附图一并理解,这里不加赘述。

138.以上所述仅是本实用新型的用于举例说明的实施方式,故凡依本实用新型专利保护范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。