1.本发明属于垃圾焚烧炉给料器焊接技术领域,涉及一种垃圾焚烧炉给料器柔性焊接工装。

背景技术:

2.焊接工装已广泛的应用于各种行业的生产过程。由小到大,由简易到复杂,无不体现焊接工装在批量生产中起到的重要作用。目前焊接工装的应用不仅仅针对类似车身钣金件等轻量化、外形精确的零部件3,在一般工业的批量生产过程中,通常会遇到重量大、精度差的大型装备,其特点本就与工装的特性背道而驰,对于这种大型装备焊接工装的开发,需结合传统的设计理念,同时也要具备创新思维。

3.对于大型垃圾焚烧炉给料器这种型号有10余种,宽度涵盖1.1m—2.5m,重量最大的超过3t的零件则需要精确定位、夹紧且适用于多种规格大型垃圾焚烧炉给料器的加工。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种精确定位、夹紧且适用于多种规格大型垃圾焚烧炉给料器的柔性焊接工装。

5.为达到上述目的,本发明提供如下技术方案:

6.一种垃圾焚烧炉给料器柔性焊接工装,包括用于安装各种零部件的基板,从基板的俯视图来看,从下到上,最下端为用于对上部给料器进行限位的上部给料器y向限位机构,上部给料器y向限位机构的上方为用于给上部给料器安装滚轮的滚轮定位机构,滚轮定位机构的上方为上部给料器定位夹紧机构,上部给料器定位夹紧机构对上部给料器进行对中夹紧,上部给料器定位夹紧机构的上方为下部给料器定位夹紧机构,下部给料器定位夹紧机构对下部给料器进行对中夹紧,下部给料器定位夹紧机构的上方为鞋型铸件定位夹紧机构,上部给料器的前部分搭接在下部给料器的后部分端面上,上部给料器的后部分搭在上部给料器定位夹紧机构上,下部给料器的前部分延伸到鞋型铸件定位夹紧机构的上方,鞋型铸件定位夹紧机构放置若干与下部给料器相配合的鞋型铸件,鞋型铸件定位夹紧机构将鞋型铸件夹紧顶升使得下部给料器卡在鞋型铸件内。

7.进一步的,上部给料器定位夹紧机构包括上部给料器对中单元和上部给料器支撑调平单元,上部给料器对中单元将上部给料器对中后,上部给料器支撑调平单元将上部给料器调平,下部给料器定位夹紧机构包括下部给料器对中单元和下部给料器支撑调平单元,下部给料器对中单元将下部给料器对中后,下部给料器支撑调平单元将下部给料器调平。

8.进一步的,下部给料器定位夹紧机构包含位于基板中部的下部给料器定位销,下部给料器的下端面上开有与下部给料器定位销相配合的定位孔,下部给料器定位销固定在其固定座上,下部给料器定位销侧部的固定座上设置有能够调节下部给料器定位销位置的x向调节垫片和y向调节垫片。

9.进一步的,滚轮定位机构用于对需要安装的纵向滚轮或者水平滚轮进行定位,然后将纵向滚轮或者横向滚轮安装到上部给料器或者下部给料器上,滚轮定位机构设置有两对,每一对在同一x方向上,靠近y向限位机构的一对为水平滚轮的滚轮定位机构,另外一对为纵向滚轮的滚轮定位机构。

10.进一步的,鞋型铸件定位夹紧机构包括能够上、下、前、后移动的升降移动台,升降移动台的下端中部固定在铸件顶升气缸的伸缩杆的端部,铸件顶升气缸竖直朝上设置,铸件顶升气缸的下端固定在滑动基座三上,升降移动台的外侧设置有一对用于检测下部给料器基准面的激光测距传感器二,激光测距传感器二与控制器连接。

11.进一步的,滑动基座三的下端面的两端设置有滑槽,基板上设置有与滑槽相配合的直线导轨三,直线导轨三的延伸方向与y方向相同,滑动基座三的下端面的中部固定有丝母三,伺服电机三的输出端通过联轴器固定在丝杠三的一端,丝杠三的另外一端与丝母三相配合,丝杠三的长度方向与直线导轨三的直线方向相同,滑动基座三能够在伺服电机三的带动下在直线导轨三上往复运动。

12.进一步的,升降移动台的上端面中部固定有鞋型铸件的铸件x向定位块,铸件x向定位块的中部设置有凸起,中间的鞋型铸件的底部开有与该凸起相配合的凹槽,升降移动台的上端面上在铸件x向定位块的两侧还依次设置有铸件y向限位块,铸件y向限位块包括一对相对设置的限位块,限位块的相对的一侧设置有限位台阶,鞋型铸件卡在两个限位台阶之间。

13.进一步的,滚轮定位机构包括底部的滑板,滑板的上端固定有滚轮顶升气缸,滚轮顶升气缸的伸缩端朝上竖直设置,滚轮顶升气缸的伸缩端的固定端固定有用于支撑纵向滚轮或者水平滚轮的支撑座。

14.进一步的,滑板位于x向设置的直线导轨四上,滑板能够在直线导轨四上往复移动,直线导轨四的侧部设置有与直线导轨四平行的固定板,滑板上设置有滑板插销孔,固定板上设置有与滑板插销孔相配合的若干个固定板插销孔,将滑板调整到所需的位置后,将插销从上到下插入到滑板插销孔和对应的固定板插销孔上。

15.进一步的,上部给料器y向限位机构包括与上部给料器相配合的y向限位块二,y向限位块二固定在限位块气缸的伸缩端,限位块气缸固定在固定座上,y向限位块二能够在限位块气缸的带动下在y向上往复移动。

16.本发明的有益效果在于:

17.本发明创造主要完成给料器的精确定位、夹紧,由机器人完成co2保护焊,从表面上看功能无异于传统焊接工装,但给料器的型号有10余种,宽度(x方向)涵盖1.1m—2.5m,重量最大的超过3t,且主要的基准精度误差达

±

10mm甚至更多,而传统的车身件焊接工装主要定位基准的误差是按丝(1%mm)的标准来设计、加工的,且普通乘用车车身总成重量在500—600kg,共线生产的车型通常为2—3种车型。

18.本发明创造基于给料器的精度差、重量大、种类多,在设计方案中采用新型机构,保证精确定位与承载性能的同时,满足10余种给料器柔性生产,将精度差的给料器产品通过本专利焊接工装的处理,精确地交给机器人焊接。

19.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可

以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

20.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

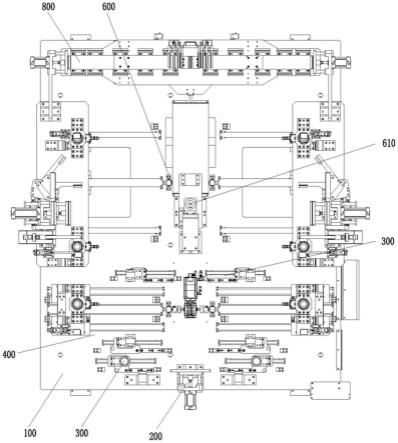

21.图1为焊接工装的整体结构示意图;

22.图2为上部给料器的结构示意图;

23.图3为下部给料器定位销处的结构示意图;

24.图4为下部给料器的结构示意图;

25.图5为x向夹紧单元和y向夹紧单元的结构示意图;

26.图6为y向夹紧单元的结构示意图;

27.图7为激光测距单元一的结构示意图;

28.图8为牛眼支撑和激光测距单元一的结构示意图;

29.图9为激光测距传感器一压在上部给料器和下部给料器上后的结构示意图;

30.图10为鞋型铸件定位夹紧机构的结构示意图;

31.图11为滑座三处的仰视图;

32.图12升降台上放置有鞋型铸件的结构示意图;

33.图13为激光测距传感器二检测下部给料器基准面的结构示意图;

34.图14为x向定位块处的结构示意图;

35.图15为下部给料器与鞋型铸件装配前的结构示意图;

36.图16为滚轮定位机构的分布图及结构示意图;

37.图17为滑板固定在固定板上的结构示意图;

38.图18为上部给料器y向限位机构的结构示意图。

39.附图标记:

40.100、基板;200、上部给料器y向限位机构;210、y向限位块二;220、限位块气缸;230、y向导向杆;240、y向固定座;300、滚轮定位机构;310、滑板;311、滑板插销孔;320、直线导轨四;330、固定板;331、固定板插销孔;340、滚轮顶升气缸;350、支撑座;360、手柄;370、插销;400、上部给料器定位夹紧机构;410、上部给料器对中单元;411、伺服电机一;412、双输出减速机一;413、滚珠丝杠一;414、滑动基座一;415、直线导轨一;420、上部给料器牛眼支撑;421、伺服电缸一;422、x向限位块一;430、激光测距传感器单元一;431、激光测距传感器一;432、压臂;433、激光旋转铰链;434、激光气缸;500、上部给料器;600、下部给料器定位夹紧机构;610、下部给料器定位销;611、x向调节垫片;612、y向调节垫片;620、下部给料器对中单元;621、伺服电机二;622、双输出减速机二;623、滚珠丝杠二;624、滑动基座二;625、直线导轨二;626、x向限位块二;630、下部给料器牛眼支撑;631、伺服电缸二;640、x向夹紧单元;641、x向夹紧气缸;642、x向夹紧块;643、夹紧气缸固定支座一;650、y向夹紧单元;651、y向夹紧臂;652、y向夹紧块;653、y向夹紧铰链;654、y向限位块一;655、y向夹紧气缸;660、z向夹紧单元;661、z向夹紧臂;662、z向夹紧块;663、z向夹紧铰链;664、夹紧气缸固定支座二;665、z向夹紧气缸;700、下部给料器;800、鞋型铸件定位夹紧机构;810、升降移动

台;811、铸件x向定位块;812、铸件y向限位块;813、激光测距传感器二;820、铸件顶升气缸;830、滑动基座三;840、铸件导向杆;850、铸件导向座;860、直线导轨三;870、伺服电机三;880、丝杠三;890、压紧机构;891、铸件压紧块;892、铸件压紧气缸;893、铸件压紧固定座;900、鞋型铸件。

具体实施方式

41.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

42.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

43.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

44.请参阅图1~图18,为一种垃圾焚烧炉给料器柔性焊接工装,包括用于安装各种零部件的基板100,基板100由钢板、型材焊接而成,通过回火消除应力,nc加工,在保证承载力的前提下,提供各机构精确安装的组配孔。基板100最大承载力为10t,在承载所有机构和重量最大的给料器的同时不产生形变。

45.从基板100的俯视图来看,从下到上,最下端为上部给料器y向限位机构200,上部给料器y向限位机构200的上方为滚轮定位机构300,滚轮定位机构300用于对需要安装的纵向滚轮或者水平滚轮进行定位,然后将纵向滚轮或者横向滚轮安装到上部给料器500或者下部给料器700上。滚轮定位机构300设置有两对,每一对在同一x方向上,靠近上部给料器y向限位机构的一对为水平滚轮的滚轮定位机构300,另外一对为纵向滚轮的滚轮定位机构300。

46.滚轮定位机构300的上方为上部给料器定位夹紧机构400,上部给料器定位夹紧机构400的上方为滚轮定位机构300,此滚轮定位机构300为纵向滚轮的滚轮定位机构300,滚轮定位机构300的上方为下部给料器定位夹紧机构600,下部给料器定位夹紧机构600的上方为鞋型铸件定位夹紧机构800。将下部给料器700吊装至下部给料器定位夹紧机构600上,然后将上部给料器500吊装至上部给料器定位夹紧机构400上,上部给料器500的前部分搭接在下部给料器700的后部分端面上,上部给料器500的后部分搭在上部给料器500定位夹紧机构400上,滚轮定位机构300上装配好所需的滚轮然后升到上部给料器500或者下部给

料器700的下端面上进行滚轮的安装。下部给料器700的前部分延伸到鞋型铸件定位夹紧机构800的上方,鞋型铸件定位夹紧机构800放置鞋型铸件900,鞋型铸件定位夹紧机构800将鞋型铸件群顶升使得下部给料器700卡在鞋型铸件900内,然后进行焊接。

47.上部给料器定位夹紧机构400包括上部给料器对中单元410,上部给料器对中单元410包括固定于中间位置处的伺服电机一411,伺服电机一411的输出轴与双输出减速机一412的输入端固定连接,双输出减速机一412有分别朝向左右两侧的输出轴,双输出减速机一412的输出轴分别通过联轴器与滚珠丝杠一413的一端连接,滚珠丝杠一413上套有丝母一,丝母一固定在滑动基座一414的底端中部,滑动基座一414的底部两侧分别位于直线导轨一415上,直线导轨一415固定在基板100上,直线导轨一415沿着x方向延伸,滑动基座一414能够在直线导轨一415上做往复运动。

48.滑动基座一414的上端面靠近伺服电机一411的一侧设置有上部给料器牛眼支撑420,上部给料器牛眼支撑420用于支撑上部给料器500,上部给料器牛眼支撑420能够在伺服电缸一421的带动下上下升降。滑动基座一414上端面的外侧还固定有支架,支架朝向伺服电机一411的一侧上固定有上部给料器500的x向限位块一422,上部给料器500放置在上部给料器牛眼支撑420上后,伺服电机一411带动滑动基座一414朝向伺服电机一411运动,x向限位块一422对上部给料器500进行限位,伺服电机一411实现上部给料器500的对中。

49.下部给料器定位夹紧机构600包含位于基板100中部的下部给料器定位销610,下部给料器700的下端面上开有与下部给料器定位销610相配合的定位孔,这样可以对下部给料器700进行简单的定位。下部给料器定位销610固定在其固定座上,下部给料器定位销610侧部的固定座上设置有能够调节下部给料器定位销610位置的x向调节垫片611和y向调节垫片612,通过加减x向调节垫片611和y向调节垫片612的数量可以调节下部给料器定位销610在固定座上的水平位置,以适用于下部给料器700。

50.下部给料器定位夹紧机构600还包含下部给料器对中单元620,下部给料器对中单元620和上部给料器对中单元410的工作原理一样。下部给料器对中单元620包括位于基板100中部的伺服电机二621,伺服电机二621固定在基板100上,伺服电机二621的输出轴与双输出减速机二622的输入轴连接,双输出减速机二622有分别朝向左右两侧的输出轴,双输出减速机二622的输出轴分别通过联轴器与滚珠丝杠二623的一端连接,滚珠丝杠二623的另外一端套有丝母二,丝母二固定在滑动基座二624的下端面的中部,滑动基座二624的下端两侧分别置于直线导轨二625上,直线导轨二625固定在基板100上,直线导轨二625沿着x方向延伸,滑动基座二624能够在直线导轨二625上做往复运动。

51.滑动基座二624的上端面靠近伺服电机二621的一侧设置有下部给料器牛眼支撑630,优选的下部给料器牛眼支撑630设置有一对,下部给料器牛眼支撑630设置在滑动基座二624的前后的两端,下部给料器牛眼支撑630用于支撑下部给料器700,下部给料器牛眼支撑630能够在伺服电缸二631的带动下上下升降。滑动基座二624上端面下部给料器牛眼支撑630的外侧还固定有支架,支架朝向伺服电机一411的一侧上固定有下部给料器700的x向限位块二626,下部给料器700放置在下部给料器牛眼支撑630上后,伺服电机二621带动滑动基座二624朝向伺服电机二621运动,x向限位块二626对下部给料器700进行限位,伺服电机二621实现下部给料器700的对中。

52.滑动基座二624的上端面上还设置有用于固定上部给料器500的x向夹紧单元640、

y向夹紧单元650和z向夹紧单元660。x向夹紧单元640、y向夹紧单元650和z向夹紧单元660的设置位置是在上部给料器500和下部给料器700的搭接处。x向夹紧单元640包括x向夹紧气缸641,x向夹紧气缸641的伸缩杆固定在x向夹紧块642的侧部,x向夹紧气缸641的缸体固定在夹紧气缸固定支座一643上,夹紧气缸固定支座一643固定在基板100上。x向夹紧气缸641带动x向夹紧块642水平移动实现对上部给料器500的x向夹紧。

53.y向夹紧单元650包括y向夹紧臂651,y向夹紧臂651的自由端与上部给料器500接触的端面上固定有y向夹紧块652,y向夹紧臂651的另外一端固定在y向夹紧铰链653的一端,y向夹紧铰链653为三角形结构,y向夹紧铰链653水平放置,y向夹紧铰链653与y向夹紧臂651相邻的锐角与夹紧气缸固定支座一643铰接,y向夹紧铰链653剩余的一个角与y向夹紧气缸655的伸缩端铰接,y向夹紧气缸655的缸体固定在夹紧气缸固定支座一643上。夹紧气缸固定支座一643还固定有与y向夹紧臂651相配合的y向限位块一654。在y向夹紧臂651摆动到与y向垂直的时候,y向限位块一654保证y向夹紧臂651与y向垂直。y向夹紧气缸655收缩回来到极限位置后y向夹紧臂651与y向平行。

54.z向夹紧单元660包括z向夹紧臂661,z向夹紧臂661自由端的下端面固定有用于抵紧上部给料器500的z向夹紧块662,z向夹紧臂661的另外一端固定在z向夹紧铰链663的一端,z向夹紧铰链663为三角形结构,z向夹紧铰链663竖直放置,z向夹紧铰链663与z向夹紧臂661相邻的锐角与夹紧气缸固定支座二664的背部铰接,z向夹紧铰链663剩余的一个角与z向夹紧气缸665的伸缩端铰接,z向夹紧气缸665的缸体固定在夹紧气缸固定支座二664上。z向夹紧气缸665竖直设置。夹紧气缸固定支座二664的顶端也是z向夹紧臂661的限位块,z向夹紧臂661在z向夹紧气缸665的带动下能够摆动,不工作时,z向夹紧臂661竖直,需要夹紧工件时,z向夹紧气缸665的伸缩端伸出,z向夹紧臂661摆动到水平位置,压紧上部给料器500。

55.为了保证上部给料器500和下部给料器700能够水平减小加工时的误差,上部给料器牛眼支撑420和下部给料器牛眼支撑630的侧部都分别设置有用于检测上部给料器500和下部给料器700是否水平的激光测距传感器单元一430。

56.激光测距传感器单元一430包括激光测距传感器一431,激光测距传感器一431固定在压臂432的一端,压臂432的另外一端固定在激光旋转铰链433上,激光旋转铰链433在激光气缸434的带动下能够90度摆动,不需要工作时,压臂432竖直设置,需要工作时,激光气缸434带动压臂432摆动压在工件上,进行监测。激光测距传感器一431分别配合六组牛眼升降支撑对上、下部给料器(500、700)进行水平定位调平。主要是因为上、下部给料器(500、700)的制作为毛坯料焊接,毛坯料是未机加的钢板和型材本身就存在自身误差,再加上焊接变形,造成上、下部给料器(500、700)成品精度较差,若不进行调平,放到工装上会出现上、下给料器(500、700)待焊搭接处缝隙大或是翘角等情况,无法焊接加工。激光测距传感器一431将检测到的信号传递给控制器,如果上部给料器500或者下部给料器700没有调平,则控制器会控制相对应的上部给料器牛眼支撑420或者下部给料器牛眼支撑630进行升降从而将上部给料器500或者下部给料器700调平。

57.鞋型铸件定位夹紧机构800包括升降移动台810,升降移动台810能够上、下、前、后移动,升降移动台810上用于放置鞋型铸件900。升降移动台810的下端中部固定在铸件顶升气缸820的伸缩杆的端部,铸件顶升气缸820竖直朝上设置,铸件顶升气缸820的下端固定在

滑动基座三830上。升降移动台810的下端面的四个角还固定在竖直设置的铸件导向杆840的上端面上,铸件导向杆840的下部伸入到铸件导向座850内与铸件导向座850通过直线轴承连接,铸件导向座850的下端面固定在滑动基座三830上,铸件导向杆840在铸件导向座850内能够上下滑动,铸件导向座850和铸件导向杆840的设置能够保证升降移动台的平稳性。

58.滑动基座三830的下端面的两端设置有滑槽,基板100上设置有与滑槽相配合的直线导轨三860,直线导轨三860的延伸方向与滑动基座二624的长度方向相同也就是在y方向上延伸,滑动基座三830的下端面的中部固定有丝母三,伺服电机三870的输出端通过联轴器固定在丝杠三880的一端,丝杠三880的另外一端与丝母三相配合。丝杠三880的长度方向与直线导轨三860的直线方向相同。滑动基座三830能够在伺服电机三870的带动下实现升降移动台810靠近下部给料器定位夹紧机构600或者远离下部给料器定位夹紧机构600。

59.滑动基座二624的上端面上靠近鞋型铸件定位夹紧机构800的一侧还固定有用于夹紧鞋型铸件900的压紧机构890,压紧机构890包括铸件压紧块891,铸件压紧块891固定在铸件压紧气缸892的伸缩端上,铸件压紧气缸892的缸体固定在铸件压紧固定座893的一端,铸件压紧固定座893的另外一端固定在滑动基座二624上。

60.升降移动台810的上端面中部固定有鞋型铸件900的铸件x向定位块811,铸件x向定位块811的中部设置有凸起,中间的鞋型铸件900的底部开有与该凸起相配合的凹槽,这样就将中间的鞋型铸件900进行了定位,然后再从中间的鞋型铸件900的两侧依次摆放鞋型铸件900即可。升降移动台810的上端面上在铸件x向定位块811的两侧还依次设置有铸件y向限位块812,铸件y向限位块812包括一对相对设置的限位块,限位块的相对的一侧设置有限位台阶,鞋型铸件900卡在两个限位台阶之间。

61.升降移动台810的外侧设置有一对用于检测下部给料器700基准面的激光测距传感器二813,激光测距传感器二813与控制器连接,激光测距传感器二813通过支杆固定在滑动基座三830上。激光测距传感器二813检测下部给料器700的基准面,下部给料器700的基准面能够嵌入鞋型铸件900内进行安装,根据激光测距传感器二813的测量值反馈到plc的控制器进而控制伺服电机三870推出或退回滑动基座三830,进而调整鞋型铸件900与下部给料器700的相对位置,使两者能够精确配合。根据激光测距传感器二813反馈的数据铸件顶升气缸820将定位好的鞋型铸件900群顶升至鞋型铸件900与下部给料器700安装面贴合,然后操作员螺接安装。

62.鞋型铸件定位夹紧机构800的工作流程:把中间鞋型铸件900吊装至该机构的铸件x向定位块811处,铸件x向定位块811的凸起进行定位,把其余鞋型铸件900吊装至该机构定位,其余鞋型铸件900在y方向由铸件y向限位块812定位,x方向尽量以中间鞋型铸件900为基准,依次靠拢;鞋型铸件900之间的间隙由压紧机构890平推而消除;将下部给料器700吊装至工装定位完成;激光测距传感器二813检测下部给料器700基准面,根据激光测距传感器二813测量值反馈到控制器进而控制伺服电机三870推出或退回滑动基座三830,进而调整鞋型铸件900与下部给料器700的相对位置,使两者能够精确配合。

63.上部给料器y向限位机构200包括与上部给料器500相配合的y向限位块二210,y向限位块二210固定在限位块气缸220的伸缩端,限位块气缸220固定在y向固定座240上,y向限位块二210能够在限位块气缸220的带动下在y向上往复移动。为了保证y向限位块二210

的稳定性,y向限位块二210的背部两侧固定有y向导向杆230,y向固定座240上开有与y向导向杆230相配合的导向孔。

64.滚轮定位机构300包括底部的滑板310,滑板310位于x向设置的直线导轨四320上,滑板310能够在直线导轨四320上往复移动,直线导轨四320的两端固定有用于对滑板310进行限位的滑板限位块。直线导轨四320的侧部设置有与直线导轨四320平行的固定板330,滑板310上设置有滑板插销孔311,固定板330上设置有与滑板插销孔311相配合的若干个固定板插销孔331,固定板插销孔331的位置根据需要进行设定。将滑板310调整到所需的位置后,将插销370从上到下插入到滑板插销孔311和对应的固定板插销孔331上。滑板310的上端固定有滚轮顶升气缸340,滚轮顶升气缸340的伸缩端朝上竖直设置,滚轮顶升气缸340的伸缩端的固定端固定有用于支撑纵向滚轮或者水平滚轮的支撑座350。滑板310上设置有方便操作的手柄360。

65.操作员根据要生产的上部给料器500型号,调整好滚轮定位机构300在x方向的位置,即操作员推动手柄360,将滑板插销孔311对准固定板插销孔331,并将插销370插入定位,优选的固定板330有四个固定板插销孔331,其中一个固定板插销孔331对应一种或多种给料器型号。安装给料器的纵向滚轮或水平滚轮。滚轮顶升气缸340顶出,滚轮定位机构300带动滚轮与上部给料器500或者下部给料器700底部安装面贴合,操作员进行螺接安装。

66.本发明创造的工作原理:

67.第一步,操作员分别将给料器的纵向滚轮或者水平滚轮、鞋型铸件900吊装至滚轮定位机构300和鞋型铸件定位夹紧机构800定位;

68.第二步,操作员分别将上部给料器500、下部给料器700分别吊装至上部给料器定位夹紧机构400和下部给料器定位夹紧机构600;

69.第三步,上部给料器对中单元410和下部给料器对中单元620分别工作,对上部给料器500和下部给料器700的x方向进行夹紧;

70.第四步,六个激光测距传感器一431的压臂432下压,测试相应点位相对距离,数据反馈到牛眼支撑的伺服电缸对上部给料器500、下部给料器700进行调平;

71.第五步,上部给料器y向限位机构200工作,定位上部给料器500的y方向;

72.第六步,鞋型铸件900的激光测距传感器二813检测下部给料器700基准面,反馈数据给电机进行数据补偿;

73.第七步,安装好滚轮的滚轮定位机构300和安装好鞋型铸件900的升降移动台810工装同时顶升,顶升到位后,鞋型铸件900群两端面气缸伸出,消除铸件之间的间隙,操作员螺接安装滚轮和鞋型铸件900;

74.第八步,机器人进行co2焊接;

75.第九步,所有夹紧机构打开、顶升机构退回,人工吊装给料器总成下线。

76.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。