显示设备

1.本案是2017年7月7日提交的,申请号为“201710551955.x”的中国专利申请的分案申请

技术领域

2.本发明涉及一种显示设备,特别是涉及一种微发光二极管显示器及其接合方法。

背景技术:

3.在微发光二极管显示器(micro-led display)的制程中,有一些问题是必需要考虑的,例如接合能力及静电放电的现象。

4.因此,开发一种可有效固定发光二极管及降低静电放电现象的显示设备是众所期待的。

技术实现要素:

5.本发明的一实施例,提供一种显示设备,包括:基板,包括显示区与非显示区,该非显示区与该显示区相邻;多个发光二极管,设置于该基板的该显示区上,其中该发光二极管包括接触电极;以及异方性导电层,设置于该基板与这些发光二极管之间,其中该异方性导电层具有剖面侧壁轮廓,以及该异方性导电层的该剖面侧壁轮廓的至少一部分的形状为曲线。

6.本发明的一实施例,提供一种显示设备,包括:基板,包括显示区与非显示区,该非显示区与该显示区相邻;多个接合垫,设置于该基板上;多个发光二极管,设置于该基板的该显示区上,并对应这些接合垫,其中该发光二极管包括接触电极;以及多个凸块,设置于这些接合垫与这些发光二极管的这些接触电极之间,其中该凸块的投影面积大于该接合垫的投影面积。

7.本发明的一实施例,提供一种显示设备,包括:基板,包括显示区与非显示区,该非显示区与该显示区相邻;多个发光二极管,设置于该基板的该显示区上;以及连接结构,设置于该基板的该非显示区及/或该显示区上,其中该连接结构包括第一电极,该电极的剖面轮廓的至少一部分为曲线形状。

8.本发明的一实施例,提供一种显示设备,包括:基板,包括显示区;多个接合垫,设置于该基板上;多个发光二极管,设置于该基板的该显示区上,其中该发光二极管包括电极;多个导电元件,设置于该多个接合垫与该多个发光二极管的该多个电极之间;以及黑矩阵,设置于该基板上,其中,在一剖面方向上,该黑矩阵位于该多个接合垫的其中相邻两者之间。

附图说明

9.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明,其中:

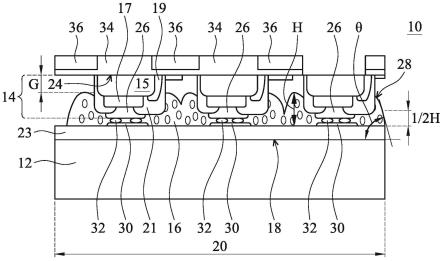

10.图1是根据本发明的一实施例,一种显示设备的剖面示意图;

11.图2是根据本发明的一实施例,一种显示设备的剖面示意图;

12.图3a-3j是根据本发明的一实施例,一种显示设备制造方法的剖面示意图;

13.图4是根据本发明的一实施例,一种显示设备的剖面示意图;

14.图5a-5d是根据本发明的一实施例,一种显示设备制造方法的剖面示意图;

15.图6是根据本发明的一实施例,一种显示设备的剖面示意图;

16.图7a-7d是根据本发明的一实施例,一种显示设备制造方法的剖面示意图;

17.图8a是根据本发明的一实施例,一种部分显示设备的剖面示意图;

18.图8b是根据本发明的一实施例,一种部分显示设备的剖面示意图;

19.图9是根据本发明的一实施例,一种部分显示设备的剖面示意图;

20.图10是根据本发明的一实施例,一种部分显示设备的剖面示意图;

21.图11是根据本发明的一实施例,一种部分显示设备的剖面示意图;

22.图12是根据本发明的一实施例,一种部分显示设备的剖面示意图;

23.图13是根据本发明的一实施例,一种导电颗粒的轮廓示意图;

24.图14是根据本发明的一实施例,一种显示设备的剖面示意图;

25.图15a-15h是根据本发明的一实施例,一种显示设备制造方法的剖面示意图;

26.图16是根据本发明的一实施例,一种显示设备的剖面示意图;

27.图17a-17e是根据本发明的一实施例,一种显示设备制造方法的剖面示意图;

28.图18a是根据本发明的一实施例,一种发光二极管的剖面示意图;

29.图18b是根据本发明的一实施例,一种连接结构的剖面示意图;

30.图19a是根据本发明的一实施例,一种发光二极管的剖面示意图;

31.图19b是根据本发明的一实施例,一种连接结构的剖面示意图;

32.图20是根据本发明的一实施例,一种发光二极管的剖面示意图;

33.图21是根据本发明的一实施例,一种部分显示设备的剖面示意图;

34.图22是根据本发明的一实施例,一种接合垫与凸块的上视图;

35.图23是根据本发明的一实施例,一种部分显示设备的剖面示意图;

36.图24是根据本发明的一实施例,一种接合垫与凸块的上视图;以及

37.图25是根据本发明的一实施例,一种晶圆基板的上视图。

38.图中元件标号说明:

39.10 显示设备;

40.11 晶圆基板;

41.12 基板;

42.12

’ꢀ

薄膜晶体管(tft)基板;

43.13 未掺杂氮化镓层;

44.14、b 发光二极管;

45.15、15

’ꢀ

(图案化)n型半导体层;

46.16 异方性导电层;

47.16

’ꢀ

异方性导电层的分离部分;

48.17 (图案化)p型半导体层;

49.18 基板表面;

50.19、19

’ꢀ

下电极;

51.20 显示区;

52.21、21

’ꢀ

绝缘层;

53.22 非显示区;

54.23 数组层;

55.24 发光二极管底部;

56.26、26

’ꢀ

上电极(接触电极);

57.28 剖面侧壁轮廓;

58.30 接合垫;

59.32 导电颗粒;

60.34 荧光粉层;

61.36、38 黑矩阵;

62.40 导电颗粒表面的突出物;

63.42、42

’ꢀ

凸块;

64.44、a 连接结构;

65.46 晶圆基板的中心区;

66.48 晶圆基板的周边区;

67.50、52、54、56、58 组件边缘;

68.a1 凸块的投影面积;

69.a2 接合垫的投影面积;

70.d1 受压合导电颗粒的内径;

71.d2 未受压合导电颗粒的内径;

72.d1 基板表面与发光二极管底部的距离;

73.d2 基板表面与上电极(接触电极)的距离;

74.g 异方性导电层与发光二极管底部之间的间隙;

75.h1 位于中心区的图案化n型半导体层的厚度;

76.h2 位于周边区的图案化n型半导体层的厚度;

77.h、h1 异方性导电层的最大高度;

78.h2 黑矩阵的高度;

79.he 下电极的厚度;

80.hn1、hn2 图案化n型半导体层的厚度;

81.hp 图案化p型半导体层的厚度;

82.1/2h 异方性导电层的一半高度;

83.l1 凸块的宽度;

84.l2 接合垫的宽度;

85.w1 异方性导电层分离部分的最大宽度;

86.w2 上电极(接触电极)的最大宽度;

87.θ 基板表面与异方性导电层的剖面侧壁轮廓之间的夹角。

具体实施方式

88.以下说明本发明实施例的制作与使用。然而,可轻易了解本发明实施例提供许多合适的发明概念而可实施于广泛的各种特定背景。所揭示的特定实施例仅仅用于说明以特定方法制作及使用本发明,并非用以局限本发明的范围。再者,在本发明实施例的附图及说明内容中是使用相同的标号来表示相同或相似的部件。

89.请参阅图1,根据本发明的一实施例,提供一种显示设备(display device)10。图1为本实施例中显示设备10的剖面示意图,其中该剖面示意图可由一条剖面线而得,该剖面线下切的位置对应形成于基板上的多个发光二极管。

90.如图1所示,显示设备10包括基板12、多个发光二极管(led)14、以及异方性导电层16。基板12包括显示区20与非显示区(未图标),非显示区与显示区20相邻。发光二极管(led)14设置于基板12的显示区20上。发光二极管(led)14包括n型半导体层15、p型半导体层17、下电极19、绝缘层21、以及接触电极26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,接触电极26形成于绝缘层21上,并与p型半导体层17接触。于异方性导电层16与基板12之间,进一步设置有数组层23。数组层23包括驱动电路,以驱动其上的发光二极管(led)14。驱动电路可为被动驱动电路或有源驱动电路。异方性导电层16设置于基板12上,并包围发光二极管(led)14。值得注意的是,异方性导电层16具有剖面侧壁轮廓(cross-sectional sidewall profile)28,以及异方性导电层16的剖面侧壁轮廓28的至少一部分的形状为曲线。在本发明中,”形成于

…

上”包含直接在上或是间接在上的情况。

91.在部分实施例中,基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ可小于90度,如图1所示。在部分实施例中,基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ可大于或等于30度。剖面侧壁轮廓28的范围是从与绝缘层21接触的位置至与数组层23接触的位置加以定义。此外,夹角θ是以基板12的表面18与剖面侧壁轮廓28从底部至顶部范围内所形成的任一切线之间的夹角加以定义,例如,如图1所示,基板12的表面18与剖面侧壁轮廓28的半高位置(1/2h)的切线之间的夹角θ可介于30度至90度之间。

92.在此实施例中,异方性导电层16为连续态样。

93.在部分实施例中,显示设备10可更包括多个接合垫30,设置于基板12上,并对应发光二极管(led)14。

94.在部分实施例中,异方性导电层16可包括多个导电颗粒32,位于发光二极管(led)14的接触电极26与接合垫30之间。

95.在部分实施例中,显示设备10可更包括图案化荧光粉层34与多个设置于图案化荧光粉层34中的黑矩阵36。上述结构设置于发光二极管(led)14上。在另一实施例中,图案化荧光粉层34也可置换成图案化量子点层。

96.在部分实施例中,根据不同发光二极管(led)14的光学需求,可选择对应不同发光二极管(led)14,具有厚度变化的图案化荧光粉层34。

97.在此实施例中,于发光二极管(led)14的底部24与异方性导电层16之间存在间隙g。当间隙g存在时,可因此减少异方性导电层16的用量,降低成本。

98.在部分实施例中,当适当增加异方性导电层16的用量时,可因此获得于发光二极

管(led)14的底部24与异方性导电层16之间不具间隙的显示设备10(也就是,异方性导电层16填满发光二极管(led)14的底部24与基板12之间的空间),如图2所示。

99.请参阅图3a-3j,根据本发明的一实施例,提供一种显示设备10的制造方法。图3a-3j为本实施例中显示设备10制造方法的剖面示意图。

100.如图3a所示,提供晶圆基板11,其上依序形成有未掺杂氮化镓层13、n型半导体层15、以及p型半导体层17。未掺杂氮化镓层13形成于晶圆基板11上,n型半导体层15形成于未掺杂氮化镓层13上,p型半导体层17形成于n型半导体层15上。在部分实施例中,于n型半导体层15与p型半导体层17之间,进一步形成有多重量子井(multiple quantum wells)(未图示)。

101.如图3b所示,之后,对p型半导体层17与n型半导体层15进行蚀刻,以形成图案化n型半导体层15与图案化p型半导体层17的堆栈。

102.如图3c所示,之后,形成下电极19于一部分的图案化n型半导体层15上。

103.如图3d所示,之后,形成绝缘层21于图案化n型半导体层15、一部分的图案化p型半导体层17、以及下电极19上。

104.如图3e所示,之后,形成上电极(接触电极(contact electrode))26于绝缘层21上,并与图案化p型半导体层17接触。至此,制作完成其上形成有多个发光二极管(led)14的晶圆基板11。

105.如图3f所示,将晶圆基板11倒置。提供其上形成有多个接合垫30与异方性导电层16的薄膜晶体管(tft)基板12’。薄膜晶体管(tft)基板12’包括基板与形成于其上的数组层(array layer)。接合垫30形成于薄膜晶体管(tft)基板12’上,异方性导电层16覆盖接合垫30与一部分的薄膜晶体管(tft)基板12’。

106.如图3g所示,将晶圆基板11与薄膜晶体管(tft)基板12’接合。

107.之后,如图3h所示,移除晶圆基板11。

108.之后,如图3i所示,移除未掺杂氮化镓层13。

109.如图3j所示,于发光二极管(led)14上,形成图案化荧光粉层34之后,即完成显示设备10的制作。图案化荧光粉层34具有多个位于其中的黑矩阵36。

110.请参阅图4,根据本发明的一实施例,提供一种显示设备(display device)10。图4为本实施例中显示设备10的剖面示意图。

111.如图4所示,显示设备10包括基板12、多个发光二极管(led)14、以及异方性导电层16。基板12包括显示区20与非显示区(未图标),非显示区与显示区20相邻。发光二极管(led)14设置于基板12的显示区20上。发光二极管(led)14包括n型半导体层15、p型半导体层17、下电极19、绝缘层21、以及接触电极26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,接触电极26形成于绝缘层21上,并与p型半导体层17接触。于异方性导电层16与基板12之间,进一步设置有数组层23。异方性导电层16设置于基板12上,并包围发光二极管(led)14。

112.在此实施例中,异方性导电层16包括多个分离部分16’。每一分离部分16’包围一发光二极管(led)14。多个黑矩阵38设置于基板12上,并位于异方性导电层16的分离部分16’之间,以避免相邻的发光二极管(led)14之间产生混光现象。

113.在部分实施例中,显示设备10可更包括多个接合垫30,设置于基板12上,并对应发光二极管(led)14。

114.在部分实施例中,异方性导电层16可包括多个导电颗粒32,位于发光二极管(led)14的接触电极26与接合垫30之间。

115.在部分实施例中,显示设备10可更包括图案化荧光粉层34与多个设置于图案化荧光粉层34中的黑矩阵36。上述结构设置于发光二极管(led)14上。

116.请参阅图5a-5d,根据本发明的一实施例,提供一种显示设备10的制造方法。图5a-5d为本实施例中显示设备10制造方法的剖面示意图。

117.关于其上形成有多个发光二极管(led)14的晶圆基板11的制作,请参阅图3a-3e。

118.如图5a所示,将晶圆基板11倒置。提供其上形成有多个接合垫30、异方性导电层16(分成多个分离部分16’)、以及多个黑矩阵38的薄膜晶体管(tft)基板12’。接合垫30形成于薄膜晶体管(tft)基板12’上,异方性导电层16覆盖接合垫30与一部分的薄膜晶体管(tft)基板12’,黑矩阵38形成于薄膜晶体管(tft)基板12’上,并位于异方性导电层16的分离部分16’之间。

119.如图5b所示,将晶圆基板11与薄膜晶体管(tft)基板12’接合。之后,移除晶圆基板11。

120.如图5c所示,移除未掺杂氮化镓层13。

121.如图5d所示,于发光二极管(led)14上,形成图案化荧光粉层34之后,即完成显示设备10的制作。图案化荧光粉层34具有多个位于其中的黑矩阵36。

122.请参阅图6,根据本发明的一实施例,提供一种显示设备(display device)10。图6为本实施例中显示设备10的剖面示意图。

123.如图6所示,显示设备10包括基板12、多个发光二极管(led)14、以及异方性导电层16。基板12包括显示区20与非显示区(未图标),非显示区与显示区20相邻。发光二极管(led)14设置于基板12的显示区20上。发光二极管(led)14包括n型半导体层15、p型半导体层17、下电极19、绝缘层21、以及接触电极26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,接触电极26形成于绝缘层21上,并与p型半导体层17接触。于异方性导电层16与基板12之间,进一步设置有数组层23。此外,异方性导电层16设置于基板12上,并包围发光二极管(led)14。值得注意的是,异方性导电层16具有剖面侧壁轮廓(cross-sectional sidewall profile)28,以及异方性导电层16的剖面侧壁轮廓28的至少一部分的形状为曲线。

124.在部分实施例中,基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ可小于90度,如图6所示。在部分实施例中,基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ可大于或等于30度。

125.在此实施例中,异方性导电层16包括多个分离部分16’。每一分离部分16’包围一发光二极管(led)14。值得注意的是,异方性导电层16(具有分离部分16’)为黑色。黑色的异方性导电层16可避免相邻的发光二极管(led)14之间产生混光现象。

126.在部分实施例中,显示设备10可更包括多个接合垫30,设置于基板12上,并对应发光二极管(led)14。

127.在部分实施例中,异方性导电层16可包括多个导电颗粒32,位于发光二极管(led)14的接触电极26与接合垫30之间。

128.在部分实施例中,显示设备10可更包括图案化荧光粉层34与多个设置于图案化荧光粉层34中的黑矩阵36。上述结构设置于发光二极管(led)14上。

129.请参阅图7a-7d,根据本发明的一实施例,提供一种显示设备10的制造方法。图7a-7d为本实施例中显示设备10制造方法的剖面示意图。

130.关于其上形成有多个发光二极管(led)14的晶圆基板11的制作,请参阅图3a-3e。

131.如图7a所示,将晶圆基板11倒置。提供其上形成有多个接合垫30与异方性导电层16(分成多个分离部分16’)的薄膜晶体管(tft)基板12’。接合垫30形成于薄膜晶体管(tft)基板12’上,异方性导电层16覆盖接合垫30与一部分的薄膜晶体管(tft)基板12’。

132.如图7b所示,将晶圆基板11与薄膜晶体管(tft)基板12’接合。之后,移除晶圆基板11。

133.如图7c所示,移除未掺杂氮化镓层13。

134.如图7d所示,于发光二极管(led)14上,形成图案化荧光粉层34之后,即完成显示设备10的制作。图案化荧光粉层34具有多个位于其中的黑矩阵36。

135.在部分实施例中,提供适当的异方性导电层16的剖面侧壁轮廓(cross-sectional sidewall profile)28,如图8a与8b所示。图8a与8b为本实施例中部分显示设备10的剖面示意图。图8a中,基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ大约30度。图8b中,基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ大约接近90度。由此结果可知,当基板12的表面18与异方性导电层16的剖面侧壁轮廓28之间的夹角θ落在大于或等于30度及小于90度的范围内时,晶圆基板11与薄膜晶体管(tft)基板12’之间的接合会是成功的。

136.在部分实施例中,提供基板12的表面18与发光二极管(led)14的底部24之间的距离d1、异方性导电层16连续部分的最大高度h1、以及基板12的表面18与发光二极管(led)14的接触电极26之间的距离d2,三者之间适当的尺寸关系,如图9所示。图9为本实施例中部分显示设备10的剖面示意图。图9中,基板12的表面18与发光二极管(led)14的底部24之间的距离d1大于异方性导电层16连续部分的最大高度h1,以及异方性导电层16连续部分的最大高度h1大于基板12的表面18与发光二极管(led)14的接触电极26之间的距离d2,以确保利用少量的异方性导电层16仍可牢牢固定发光二极管(led)14。

137.在部分实施例中,提供异方性导电层16的分离部分16’的最大宽度w1以及发光二极管(led)14的接触电极26的最大宽度w2,两者之间适当的尺寸关系,如图10所示。图10为本实施例中部分显示设备10的剖面示意图。图10中,异方性导电层16的分离部分16’的最大宽度w1大于发光二极管(led)14的接触电极26的最大宽度w2,以确保在提供足够的异方性导电层16分离部分16’的最大宽度w1的条件下,达到好的接合良率。

138.在部分实施例中,提供黑矩阵38的高度h2以及异方性导电层16的分离部分16’的最大高度h1,两者之间适当的尺寸关系,如图11所示。图11为本实施例中部分显示设备10的剖面示意图。图11中,黑矩阵38的高度h2大于异方性导电层16的分离部分16’的最大高度h1。

139.在部分实施例中,提供异方性导电层16中导电颗粒32于接合时的不同态样,如图

12所示。图12为本实施例中部分显示设备10的剖面示意图。图12中,位于发光二极管(led)14的接触电极26与接合垫30之间的导电颗粒32受压合而变形,使得受压合的导电颗粒32的内径d1小于未受压合的导电颗粒32的内径d2,以此确保接合成功。

140.在部分实施例中,导电颗粒32具有多个自其表面延伸的突出物40,如图13所示。图13为本实施例中导电颗粒32的轮廓示意图。请参阅图12与13,导电颗粒32的突出物40刺穿形成于接触电极26与接合垫30表面上的氧化层,可有效提高彼此接触的效果。

141.请参阅图14,根据本发明的一实施例,提供一种显示设备(display device)10。图14为本实施例中显示设备10的剖面示意图。

142.如图14所示,显示设备10包括薄膜晶体管(tft)基板12’、多个接合垫30、多个发光二极管(led)14、以及多个凸块(42、42’)。薄膜晶体管(tft)基板12’包括显示区20与非显示区22,非显示区22与显示区20相邻。接合垫30设置于薄膜晶体管(tft)基板12’上。发光二极管(led)14设置于薄膜晶体管(tft)基板12’的显示区20上,并对应接合垫30。发光二极管(led)14包括接触电极26。凸块42设置于接合垫30与发光二极管(led)14的接触电极26之间。

143.在部分实施例中,显示设备10更包括至少一连接结构44。连接结构44设置于薄膜晶体管(tft)基板12’的非显示区22及/或显示区20上,并对应接合垫30。连接结构44具有接触电极26’。

144.在此实施例中,连接结构44包括与发光二极管(led)14分离的绝缘层21’(也就是,与发光二极管(led)14的绝缘层21分离)。

145.在部分实施例中,凸块42’设置于接合垫30与连接结构44的接触电极26’之间。

146.在部分实施例中,凸块42’包括接合垫30与接触电极26’的金属材料。接合垫30的金属材料包括铜、锡、铟、铅、或其合金。接触电极26’的金属材料包括铜、铝、钼、钛、镍、或其合金。此外,凸块42设置于接合垫30与发光二极管(led)14的接触电极26之间。凸块42亦包括接合垫30与接触电极26的金属材料。接合垫30的金属材料包括铜、锡、铟、铅、或其合金。接触电极26的金属材料包括铜、铝、钼、钛、镍、或其合金。

147.请参阅图15a-15h,根据本发明的一实施例,提供一种显示设备10的制造方法。图15a-15h为本实施例中显示设备10制造方法的剖面示意图。

148.如图15a所示,提供晶圆基板11,其上依序形成有未掺杂氮化镓层13、n型半导体层15、以及p型半导体层17。未掺杂氮化镓层13形成于晶圆基板11上,n型半导体层15形成于未掺杂氮化镓层13上,p型半导体层17形成于n型半导体层15上。晶圆基板11包括中心区46与周边区48,周边区48与中心区46相邻。在部分实施例中,于n型半导体层15与p型半导体层17之间,进一步形成有多重量子井(multiple quantum wells)(未图示)。

149.如图15b所示,之后,对p型半导体层17与n型半导体层15进行蚀刻,以分别于中心区46形成图案化n型半导体层15与图案化p型半导体层17的堆栈,以及于周边区48形成另一图案化n型半导体层15’。值得注意的是,位于中心区46的图案化n型半导体层15的厚度h1大于位于周边区48的图案化n型半导体层15’的厚度h2。

150.如图15c所示,之后,于中心区46,形成下电极19于一部分的图案化n型半导体层15上。同时,于周边区48,形成另一下电极19’于图案化n型半导体层15’上。在此实施例中,位于中心区46的下电极19与位于周边区48的下电极19’具有相同材料。

151.如图15d所示,之后,于中心区46,形成绝缘层21于图案化n型半导体层15、一部分的图案化p型半导体层17、以及下电极19上。同时,于周边区48,形成另一绝缘层21’于下电极19’上。在此实施例中,位于中心区46的绝缘层21与位于周边区48的绝缘层21’具有相同材料。

152.如图15e所示,之后,于中心区46,形成上电极(接触电极)26于绝缘层21上,并与图案化p型半导体层17接触。同时,于周边区48,形成另一上电极(另一接触电极)26’于绝缘层21’上,并与下电极19’接触。至此,制作完成于中心区46形成有多个发光二极管(led)14以及于周边区48形成有至少一连接结构44的晶圆基板11。

153.如图15f所示,提供其上形成有多个接合垫30的薄膜晶体管(tft)基板12’。薄膜晶体管(tft)基板12’包括显示区20与非显示区22,非显示区22与显示区20相邻。薄膜晶体管(tft)基板12’的显示区20与非显示区22分别对应晶圆基板11的中心区46与周边区48。

154.如图15g所示,借由实施融合制程(fusion process)将薄膜晶体管(tft)基板12’与晶圆基板11接合。在融合制程中,于显示区20,薄膜晶体管(tft)基板12’的接合垫30与发光二极管(led)14的上电极26融合。于非显示区22,薄膜晶体管(tft)基板12’的接合垫30与连接结构44的上电极26’融合。

155.之后,如图15h所示,移除晶圆基板11。

156.请参阅图16,根据本发明的一实施例,提供一种显示设备(display device)10。图16为本实施例中显示设备10的剖面示意图。

157.如图16所示,显示设备10包括薄膜晶体管(tft)基板12’、多个接合垫30、多个发光二极管(led)14、以及多个凸块(42、42’)。薄膜晶体管(tft)基板12’包括显示区20与非显示区22,非显示区22与显示区20相邻。接合垫30设置于薄膜晶体管(tft)基板12’上。发光二极管(led)14设置于薄膜晶体管(tft)基板12’的显示区20上,并对应接合垫30。发光二极管(led)14包括接触电极26。凸块42设置于接合垫30与发光二极管(led)14的接触电极26之间。

158.在部分实施例中,显示设备10更包括至少一连接结构44。连接结构44设置于薄膜晶体管(tft)基板12’的非显示区22及/或显示区20上,并对应接合垫30。连接结构44具有接触电极26’。

159.在此实施例中,连接结构44包括绝缘层21,其延伸覆盖一部分的发光二极管(led)14(也就是,作为发光二极管(led)14的绝缘层)。

160.在部分实施例中,凸块42’设置于接合垫30与连接结构44的接触电极26’之间。

161.在部分实施例中,凸块42’包括接合垫30与接触电极26’的金属材料。接合垫30的金属材料包括铜、锡、铟、铅、或其合金。接触电极26’的金属材料包括铜、铝、钼、钛、镍、或其合金。此外,凸块42设置于接合垫30与发光二极管(led)14的接触电极26之间。凸块42亦包括接合垫30与接触电极26的金属材料。接合垫30的金属材料包括铜、锡、铟、铅、或其合金。接触电极26的金属材料包括铜、铝、钼、钛、镍、或其合金。

162.请参阅图17a-17e,根据本发明的一实施例,提供一种显示设备10的制造方法。图17a-17e为本实施例中显示设备10制造方法的剖面示意图。

163.于形成绝缘层21之前,关于显示设备10的制作,请参阅图15a-15c。

164.如图17a所示,于中心区46,形成绝缘层21于图案化n型半导体层15、一部分的图案

化p型半导体层17、以及下电极19上。同时,绝缘层21延伸至周边区48,形成于下电极19’上。值得注意的是,在此实施例中,绝缘层21自中心区46延伸至周边区48。

165.如图17b所示,之后,于中心区46,形成上电极(接触电极)26于绝缘层21上,并与图案化p型半导体层17接触。同时,于周边区48,形成另一上电极(另一接触电极)26’于绝缘层21上,并与下电极19’接触。至此,制作完成于中心区46形成有多个发光二极管(led)14以及于周边区48形成有至少一连接结构44的晶圆基板11。

166.如图17c所示,提供其上形成有多个接合垫30的薄膜晶体管(tft)基板12’。薄膜晶体管(tft)基板12’包括显示区20与非显示区22,非显示区22与显示区20相邻。薄膜晶体管(tft)基板12’的显示区20与非显示区22分别对应晶圆基板11的中心区46与周边区48。

167.如图17d所示,借由实施融合制程(fusion process)将薄膜晶体管(tft)基板12’与晶圆基板11接合。在融合制程中,于显示区20,薄膜晶体管(tft)基板12’的接合垫30与发光二极管(led)14的上电极26融合。于非显示区22,薄膜晶体管(tft)基板12’的接合垫30与连接结构44的上电极26’融合。

168.之后,如图17e所示,移除晶圆基板11。

169.在部分实施例中,提供发光二极管(led)14与连接结构44之间的组件其适当的轮廓态样与尺寸关系,如图18a与图18b所示。图18a为本实施例中发光二极管(led)14的剖面示意图。图18b为本实施例中连接结构44的剖面示意图。

170.如图18a所示,发光二极管(led)14包括厚度hn1的n型半导体层15、厚度hp的p型半导体层17、下电极19、绝缘层21、以及上电极(接触电极)26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,上电极(接触电极)26形成于绝缘层21上,并与p型半导体层17接触。

171.如图18b所示,连接结构44包括厚度hn2的n型半导体层15’、厚度he的下电极19’、绝缘层21’、以及上电极(接触电极)26’。下电极19’形成于n型半导体层15’上,绝缘层21’形成于下电极19’上,上电极(接触电极)26’形成于绝缘层21’上,并与下电极19’接触。

172.值得注意的是,借由调整蚀刻参数,使得发光二极管(led)14与连接结构44中多个组件的剖面轮廓的边缘形成曲线形状,以有效降低因电荷累积所造成的静电放电,其中前述剖面轮廓的边缘从组件的顶部延伸至侧壁。举例来说,发光二极管(led)14的下电极19的剖面轮廓至少在边缘50处与绝缘层21的剖面轮廓至少在边缘52处形成曲线形状,如图18a所示。而连接结构44的下电极19’的剖面轮廓至少在边缘54处与上电极(接触电极)26’的剖面轮廓至少在边缘56处亦形成曲线形状,如图18b所示。

173.此外,发光二极管(led)14的n型半导体层15的厚度hn1大于连接结构44的n型半导体层15’的厚度hn2,以确保在连接结构44中,于n型半导体层15’上,未残留p型半导体层。再者,连接结构44的n型半导体层15’的厚度hn2与下电极19’的厚度he的总合对于发光二极管(led)14的n型半导体层15的厚度hn1与p型半导体层17的厚度hp的总合的比例大约介于0.9至1.1之间,以避免发光二极管(led)14与连接结构44之间形成厚度差异,确保组件之间的接触良好,提生产率。

174.在部分实施例中,提供发光二极管(led)14与连接结构44之间的组件其适当的轮廓态样与尺寸关系,如图19a与图19b所示。图19a为本实施例中发光二极管(led)14的剖面

示意图。图19b为本实施例中连接结构44的剖面示意图。

175.如图19a所示,发光二极管(led)14包括厚度hn1的n型半导体层15、厚度hp的p型半导体层17、下电极19、绝缘层21、以及上电极(接触电极)26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,上电极(接触电极)26形成于绝缘层21上,并与p型半导体层17接触。

176.如图19b所示,连接结构44包括厚度hn2的n型半导体层15’、厚度he的下电极19’、绝缘层21、以及上电极(接触电极)26’。下电极19’形成于n型半导体层15’上,绝缘层21形成于下电极19’与n型半导体层15’上,上电极(接触电极)26’形成于绝缘层21上,并与下电极19’接触。

177.值得注意的是,借由调整蚀刻参数,使得发光二极管(led)14与连接结构44中多个组件的剖面轮廓的边缘形成曲线形状,以有效降低因电荷累积所造成的静电放电,其中前述剖面轮廓的边缘从组件的顶部延伸至侧壁。举例来说,发光二极管(led)14的下电极19的剖面轮廓至少在边缘50处与绝缘层21的剖面轮廓至少在边缘52处形成曲线形状,如图19a所示。而连接结构44的下电极19’的剖面轮廓至少在边缘54处与绝缘层21的剖面轮廓至少在边缘58处亦形成曲线形状,如图19b所示。

178.此外,发光二极管(led)14的n型半导体层15的厚度hn1大于连接结构44的n型半导体层15’的厚度hn2。再者,连接结构44的n型半导体层15’的厚度hn2与下电极19’的厚度he的总合对于发光二极管(led)14的n型半导体层15的厚度hn1与p型半导体层17的厚度hp的总合的比例大约介于0.9至1.1之间。

179.在部分实施例中,提供发光二极管(led)14的组件其他的轮廓态样,如图20所示。图20为发光二极管(led)14的剖面示意图。图20中,发光二极管(led)14包括n型半导体层15、p型半导体层17、下电极19、绝缘层21、以及上电极(接触电极)26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上。值得注意的是,上电极(接触电极)26覆盖绝缘层21,并延伸至晶圆基板。上电极(接触电极)26可作为反光板(reflective plate),以集中发光。

180.在部分实施例中,提供显示设备10中接合垫30与凸块(42、42’)之间适当的尺寸关系,如图21所示。图21为本实施例中部分显示设备10的剖面示意图。

181.图21中,发光二极管(led)14包括n型半导体层15、p型半导体层17、下电极19、绝缘层21、以及上电极(接触电极)26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,上电极(接触电极)26形成于绝缘层21上,并与p型半导体层17接触。发光二极管(led)14借由凸块42进一步与薄膜晶体管(tft)基板12’的接合垫30接合。连接结构44包括n型半导体层15’、下电极19’、绝缘层21’、以及上电极(接触电极)26’。下电极19’形成于n型半导体层15’上,绝缘层21’形成于下电极19’上,上电极(接触电极)26’形成于绝缘层21’上,并与下电极19’接触。连接结构44借由凸块42’进一步与薄膜晶体管(tft)基板12’的接合垫30接合。

182.值得注意的是,凸块(42、42’)的宽度l1大于接合垫30的宽度l2。再者,凸块(42、

42’)的投影面积a1大于接合垫30的投影面积a2,如图22所示。图22为本实施例中接合垫30与凸块(42、42’)的上视图。显示设备10中,凸块(42、42’)的宽度l1与投影面积a1均大于接合垫30的宽度l2与投影面积a2,此即表示接合垫30与上电极(接触电极)(26、26’)彼此已有效地融合,且借由凸块(42、42’),彼此之间可达到良好的导电性。

183.在部分实施例中,提供其他显示设备10中接合垫30与凸块(42、42’)之间适当的尺寸关系,如图23所示。图23为本实施例中部分显示设备10的剖面示意图。

184.图23中,发光二极管(led)14包括n型半导体层15、p型半导体层17、下电极19、绝缘层21、以及上电极(接触电极)26。p型半导体层17形成于n型半导体层15上,下电极19形成于部分的n型半导体层15上,绝缘层21形成于n型半导体层15、部分的p型半导体层17与下电极19上,上电极(接触电极)26形成于绝缘层21上,并与p型半导体层17接触。发光二极管(led)14借由凸块42进一步与薄膜晶体管(tft)基板12’的接合垫30接合。连接结构44包括n型半导体层15’、下电极19’、绝缘层21、以及上电极(接触电极)26’。下电极19’形成于n型半导体层15’上,绝缘层21形成于下电极19’与n型半导体层15’上,上电极(接触电极)26’形成于绝缘层21上,并与下电极19’接触。连接结构44借由凸块42’进一步与薄膜晶体管(tft)基板12’的接合垫30接合。

185.值得注意的是,凸块(42、42’)的宽度l1大于接合垫30的宽度l2。再者,凸块(42、42’)的投影面积a1大于接合垫30的投影面积a2,如图24所示。图24为本实施例中接合垫30与凸块(42、42’)的上视图。

186.在部分实施例中,发明晶圆基板11上,连接结构a与发光二极管(led)b的分布,如图25所示。图25为晶圆基板11的上视图。图25中,大部分的发光二极管(led)b设置于晶圆基板11的中心区46上,而大部分的连接结构a设置于晶圆基板11的周边区48上。值得注意的是,发光二极管(led)b的数目多于连接结构a的数目。

187.虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。