1.本发明涉及铸造技术领域,具体涉及一种耐腐蚀铸件及其制备工艺。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其他浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件,铸件在浇筑成型时,是将金属溶液在灌入模腔内进行冷却成型,被铸物质多为原为固态但加热至液态的金属(例:铜、铁、铝、锡、铅等),而铸模的材料可以是砂、金属甚至陶瓷,应不同要求,使用的方法也会有所不同,传统的铸造件成型过程中,通常是将液态金属浇注到铸模中进行成型过程,传统成型装置的浇注过程通常是把液态金属直接浇注到铸造模具内,易造成液态金属外溅,存在安全隐患问题。

3.在中国发明专利中:如cn115007809a的一种铝合金铸件及其制备方法,涉及铝合金铸件技术领域,包括铸件工作台,所述铸件工作台的表面固定安装有铸件型腔模具,所述铸件工作台的侧面固定安装有立块,所述铸件工作台的底部固定安装有防震装置。本发明通过设置阻尼减震垫片,将铸件所产生的振动进行吸收,并受到振动外力的作用,使得阻尼减震垫片向下压运动,使得减震t柱推动第一防震板在防震支撑柱的表面进行滑动,并通过设置回力弹簧和缓冲构件的配合,从底部对振动进行吸收并且削减,实现了防震性能好的目的,延长了铸件的使用寿命,从而提高了铝合金铸件的使用效率。

4.针对现有技术存在以下问题:

5.1、现有技术中的铸件在进行合模时不具备对上下模进行锁模的功能,导致铸件成型效果差,且合模效率低下;

6.2、传统的铸件成型装置在使用时,难以对合模时产生的多余溶液进行铲除,导致铸件成型质量不佳,造成成本的浪费和人工的强度。

技术实现要素:

7.本发明提供一种耐腐蚀铸件及其制备工艺,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.第一方面,一种耐腐蚀铸件,包括si、mn、cr、mo、铁及杂质,所述的si在铸件中的重量百分比为15.7%~1.5%,所述的mn在铸件中的重量百分比为0.3%~0.5%,所述的cr在铸件中的重量百分比为1.2%~1.8%,所述的mo在铸件中的重量百分比为0.38%~0.48%,其余为铁和杂质。

10.第二方面,一种耐腐蚀铸件的制备工艺,包括有以下步骤:

11.步骤一、按照各组分向熔化炉中加入原料进行熔化,得到铸件熔体,加入熔好的耐磨耐腐蚀金属液与之混合;

12.步骤二、对铸件熔体进行除气、打渣、降温处理;

13.步骤三、对铸件模具进行预热,待上模和下模合模后,将处理后的铸件熔体从升液

管自下往上浇入上模和下模的型腔内;

14.步骤四、待铸件熔体充满型腔后,对铸件模具内的铸件熔体进行压铸,压铸一定时间后,对铸件模具进行相关冷却处理,待铸件熔体凝固成型后脱模;

15.步骤五、将脱模后得到的铸件进行热处理,完成铸件本体的制备。

16.第三方面,一种耐腐蚀铸件成型装置,包括有支撑架,所述支撑架的下端固定安装有冷却单元,所述支撑架的上端内侧表面固定安装有下模,所述下模的上端活动连接有上模座,所述上模座的上端设置有冲压合模单元,所述冲压合模单元的两侧外表面分别活动连接有侧边清理单元,所述上模座、下模的外表面分别设置有上下锁模单元;

17.所述冲压合模单元包括有冲压机构和升降机构,所述冲压机构的下端与支撑架内侧面活动连接的升降机构的上表面固定连接;

18.所述上下锁模单元包括有插接机构和弹性机构,所述插接机构的下端外表面与弹性机构的内侧面活动连接;

19.所述侧边清理单元包括有驱动机构,所述驱动机构的下端铰接有铲除机构;

20.所述冷却单元包括有冷凝控制器,所述冷凝控制器的输出端固定连接有冷凝循环管,所述冷凝循环管设置在支撑架的正下端位置。

21.本发明技术方案的进一步改进在于:所述冲压机构包括有液压组件,所述液压组件的下表面与支撑架的顶面固定连接,所述液压组件的输出轴上固定连接有连接横板,所述连接横板的两端外表面分别固定连接有滑块,所述支撑架的内侧表面开设有升降滑槽,所述升降滑槽的内壁与滑块的外表面滑动连接,利用连接横板、滑块与升降滑槽共同配合,提升了连接横板升降时的平衡性。

22.本发明技术方案的进一步改进在于:所述连接横板的下端外表面分别固定安装有升降套筒,所述升降套筒的下表面固定连接有连接板,且所述连接板的下表面与上模座的上端外表面固定连接,所述上模座的上表面中间位置开设有浇筑口,通过液压组件、连接板与升降套筒之间共同配合,用于带动上模座向下进行合模的同时,保证了整体的稳定性。

23.本发明技术方案的进一步改进在于:所述插接机构包括有插接板和固定座,所述插接板的内侧面与上模座的外表面固定连接,所述插接板的下端外表面与固定座的内侧活动连接,所述固定座的外侧面固定连接有u型座,所述u型座的内壁上活动卡接有拉杆,通过插接板和拉杆的配合,起到了在插接板的挤压外力下,产生的反向弹性作用力会将插接板再次进行夹持,

24.本发明技术方案的进一步改进在于:所述弹性机构包括有连接抵板,所述连接抵板的内侧面固定安装有伸缩弹簧,所述伸缩弹簧远离连接抵板的一端固定连接有弧形柔质橡胶弹性板,所述弧形柔质橡胶弹性板的外表面与插接板的下端外表面活动连接,通过u型座和弧形柔质橡胶弹性板的弹性伸缩能力,加大了夹持力度。

25.本发明技术方案的进一步改进在于:所述驱动机构包括有驱动电机,所述驱动电机的内侧面与连接横板的一侧外表面固定连接,所述驱动电机的输出轴上固定连接有双向螺纹杆,所述双向螺纹杆的外表面螺纹连接有连接滑动块,且所述连接滑动块的外表面与连接横板下端开设的辅助移动的通槽的内壁滑动连接,通过驱动电机、双向螺纹杆与连接滑动块之间的配合,用于驱动两个连接滑动块进行相反的水平移动。

26.本发明技术方案的进一步改进在于:所述连接滑动块的下端外表面铰接有铰接

杆,所述铰接杆的下端固定连接有清洁嵌板,所述清洁嵌板的下端外表面分别与上模座、下模的外表面活动连接,通过铰接杆和清洁嵌板的配合,起到了对上模座、下模外侧溢出的多余铸件溶液进行铲除,提升了成型的质量。

27.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

28.1、本发明提供一种耐腐蚀铸件及其制备工艺,采用冲压机构和升降机构之间的配合,实现了对耐腐蚀铸件的正常成型,通过液压组件、连接板与升降套筒之间共同配合,带动上模座向下进行合模的同时,保证了整体的稳定性,且利用连接横板、滑块与升降滑槽共同配合,提升了连接横板升降时的平衡性。

29.2、本发明提供一种耐腐蚀铸件及其制备工艺,采用插接机构和弹性机构的相互配合,通过u型座和弧形柔质橡胶弹性板的弹性伸缩能力,在插接板的挤压外力下,产生的反向弹性作用力会将插接板再次进行夹持,加大夹持力度,使得上模座和下模在合模的同时能够有一定的锁定能力,避免开敲而影响铸件成型的质量和效率。

30.3、本发明提供一种耐腐蚀铸件及其制备工艺,采用驱动机构与铲除机构之间共同配合,通过驱动电机、双向螺纹杆与连接滑动块之间的配合,驱动两个连接滑动块进行相反的水平移动,进而带动铰接杆的角度发生变化,带动清洁嵌板进行升降,实现了自动化的清洁效果,减轻人工的强度进而对上模座和下模合模后侧边有可能溢出的铸件溶液进行及时铲除,极大提升了铸件成型的质量。

31.4、本发明提供一种耐腐蚀铸件及其制备工艺,采用冷却单元、冷凝控制器和冷凝循环管之间的共同配合,对下模的底部进行冷却,对内部的铸件溶液进行快速降温,实现了快速成型的效果。

附图说明

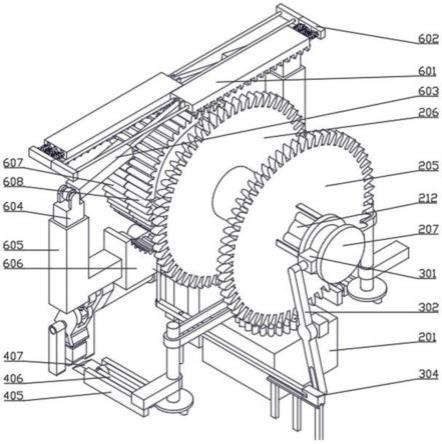

32.图1为本发明的结构示意图;

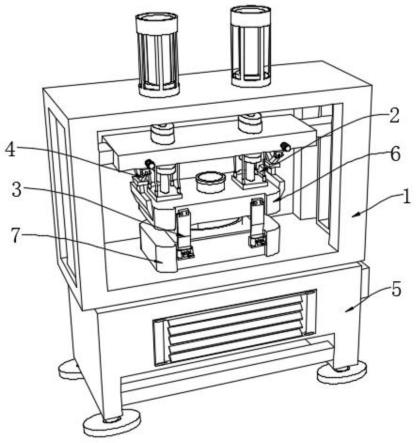

33.图2为本发明的冲压合模单元的立体结构示意图;

34.图3为本发明的冲压合模单元的立体剖面结构示意图;

35.图4为本发明的侧边清理单元的立体结构示意图;

36.图5为本发明的上下锁模单元的立体结构示意图;

37.图6为本发明的冷却单元的俯视立体剖面结构示意图;

38.图7为本发明的流程图。

39.图中:1、支撑架;2、冲压合模单元;3、上下锁模单元;4、侧边清理单元;5、冷却单元;6、上模座;61、浇筑口;7、下模;21、冲压机构;211、液压组件;212、连接板;213、升降套筒;22、升降机构;221、连接横板;2211、滑块;222、升降滑槽;31、插接机构;311、插接板;312、固定座;32、弹性机构;321、连接抵板;322、u型座;323、伸缩弹簧;324、弧形柔质橡胶弹性板;41、驱动机构;411、驱动电机;412、双向螺纹杆;413、连接滑动块;42、铲除机构;421、铰接杆;422、清洁嵌板;51、冷凝控制器;52、冷凝循环管。

具体实施方式

40.下面结合实施例对本发明做进一步详细说明:

41.实施例1

42.如图1-7所示,本发明提供了一种耐腐蚀铸件,包括si、mn、cr、mo、铁及杂质,其特征在于:的si在铸件中的重量百分比为15.7%~1.5%,的mn在铸件中的重量百分比为0.3%~0.5%,的cr在铸件中的重量百分比为1.2%~1.8%,的mo在铸件中的重量百分比为0.38%~0.48%,其余为铁和杂质。

43.实施例2

44.如图1-7所示,在实施例1的基础上,一种耐腐蚀铸件的制备工艺,包括有以下步骤:

45.步骤一、按照各组分向熔化炉中加入原料进行熔化,得到铸件熔体,加入熔好的耐磨耐腐蚀金属液与之混合;

46.步骤二、对铸件熔体进行除气、打渣、降温处理;

47.步骤三、对铸件模具进行预热,待上模和下模合模后,将处理后的铸件熔体从升液管自下往上浇入上模和下模的型腔内;

48.步骤四、待铸件熔体充满型腔后,对铸件模具内的铸件熔体进行压铸,压铸一定时间后,对铸件模具进行相关冷却处理,待铸件熔体凝固成型后脱模;

49.步骤五、将脱模后得到的铸件进行热处理,完成铸件本体的制备。

50.实施例3

51.如图1-7所示,在实施例1-2的基础上,一种耐腐蚀铸件成型装置,包括有支撑架1,支撑架1的下端固定安装有冷却单元5,支撑架1的上端内侧表面固定安装有下模7,下模7的上端活动连接有上模座6,上模座6的上端设置有冲压合模单元2,冲压合模单元2的两侧外表面分别活动连接有侧边清理单元4,上模座6、下模7的外表面分别设置有上下锁模单元3;冲压合模单元2包括有冲压机构21和升降机构22,冲压机构21的下端与支撑架1内侧面活动连接的升降机构22的上表面固定连接;上下锁模单元3包括有插接机构31和弹性机构32,插接机构31的下端外表面与弹性机构32的内侧面活动连接;侧边清理单元4包括有驱动机构41,驱动机构41的下端铰接有铲除机构42;冷却单元5包括有冷凝控制器51,冷凝控制器51的输出端固定连接有冷凝循环管52,冷凝循环管52设置在支撑架1的正下端位置,冲压机构21包括有液压组件211,液压组件211的下表面与支撑架1的顶面固定连接,液压组件211的输出轴上固定连接有连接横板221,连接横板221的两端外表面分别固定连接有滑块2211,支撑架1的内侧表面开设有升降滑槽222,升降滑槽222的内壁与滑块2211的外表面滑动连接,连接横板221的下端外表面分别固定安装有升降套筒213,升降套筒213的下表面固定连接有连接板212,且连接板212的下表面与上模座6的上端外表面固定连接,上模座6的上表面中间位置开设有浇筑口61,采用冲压机构21和升降机构22之间的配合,实现了对耐腐蚀铸件的正常成型,通过液压组件211、连接板212与升降套筒213之间共同配合,带动上模座6向下进行合模的同时,保证了整体的稳定性,且利用连接横板221、滑块2211与升降滑槽222共同配合,提升了连接横板221升降时的平衡性。

52.实施例4

53.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,插接机构31包括有插接板311和固定座312,插接板311的内侧面与上模座6的外表面固定连接,插接板311的下端外表面与固定座312的内侧活动连接,固定座312的外侧面固定连接有u型座322,u型座322的内壁上活动卡接有拉杆,弹性机构32包括有连接抵板321,连接抵板321的

内侧面固定安装有伸缩弹簧323,伸缩弹簧323远离连接抵板321的一端固定连接有弧形柔质橡胶弹性板324,弧形柔质橡胶弹性板324的外表面与插接板311的下端外表面活动连接,驱动机构41包括有驱动电机411,驱动电机411的内侧面与连接横板221的一侧外表面固定连接,驱动电机411的输出轴上固定连接有双向螺纹杆412,双向螺纹杆412的外表面螺纹连接有连接滑动块413,且连接滑动块413的外表面与连接横板221下端开设的辅助移动的通槽的内壁滑动连接,连接滑动块413的下端外表面铰接有铰接杆421,铰接杆421的下端固定连接有清洁嵌板422,清洁嵌板422的下端外表面分别与上模座6、下模7的外表面活动连接,采用插接机构31和弹性机构32的相互配合,通过u型座322和弧形柔质橡胶弹性板324的弹性伸缩能力,在插接板311的挤压外力下,产生的反向弹性作用力会将插接板311再次进行夹持,加大夹持力度,使得上模座6和下模7在合模的同时能够有一定的锁定能力,避免开敲而影响铸件成型的质量和效率,此外,采用驱动机构41与铲除机构42之间共同配合,通过驱动电机411、双向螺纹杆412与连接滑动块413之间的配合,驱动两个连接滑动块413进行相反的水平移动,进而带动铰接杆421的角度发生变化,带动清洁嵌板422进行升降,进而对上模座6和下模7合模后侧边有可能溢出的铸件溶液进行及时铲除,极大提升了铸件成型的质量。

54.下面具体说一下该耐腐蚀铸件及其制备工艺的工作原理。

55.如图1-7所示,在操作时,首先,开启液压组件211,连接板212与升降套筒213之间共同配合,带动上模座6向下进行合模,利用滑块2211与连接横板221在升降滑槽222的内壁上升降滑动,保持升降时的平衡性,当上模座6与下模7之间合模后,插接板311向固定座312的内侧插接,u型座322和弧形柔质橡胶弹性板324的弹性伸缩能力,在插接板311的挤压外力下,产生的反向弹性作用力会将插接板311再次进行夹持,加大夹持力度,使得上模座6和下模7在合模的同时能够有一定的锁定能力,再有,通过浇筑口61的设置,加入熔好的耐磨耐腐蚀金属液与之混合,提升铸件的抗磨和抗腐蚀性,此外,开启驱动电机411、双向螺纹杆412与连接滑动块413之间的配合,驱动两个连接滑动块413进行相反的水平移动,进而带动铰接杆421的角度发生变化,带动清洁嵌板422进行升降,进而对上模座6和下模7合模后侧边有可能溢出的铸件溶液进行及时铲除,最后,冷凝控制器51和冷凝循环管52之间的共同配合,对下模7的底部进行冷却,对内部的铸件溶液进行快速降温,实现了快速成型,最后,拉动拉杆,将弧形柔质橡胶弹性板324与插接板311之间脱离,上模座6与下模7支架分开,将成型的铸件取出即可,用于后续的加工生产。

56.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。