1.本发明涉及铝塑膜生产相关领域,尤其涉及一种铝塑膜生产用的多工位烘干设备及使用方法。

背景技术:

2.随着新能源的产业发展需求,特别是大容量蓄能,大功率放电的市场需求逐渐增加,特化的软包锂动力电池因其安全性,大容量,相对较低的容量衰减速度而逐渐成为市场主流需求之一,现阶段软包锂动力电池的封装主要材料是使用铝塑膜。

3.铝塑膜,是锂离子电池专用封装材料,常用于软包电池和刀片电池中,主要起到保护内部电极、隔绝外界环境的作用,铝塑膜是由多种塑料、铝箔和粘合剂组成的高强度、高阻隔多层复合结构,具有高的阻隔性、良好的冷冲压成型性、耐穿刺性、耐电解液稳定性和绝缘性。

4.现今在进行铝塑膜的加工生产时,需将多层粘合的复合结构进行烘干,保证铝塑膜内部各层牢固粘接,而对于铝塑膜的烘干活动,常通过多处工位的热风烘干设备,来进行风机烘干活动。

5.现有中国专利为cn201922383655.2的一种铝塑膜生产用烘干设备,涉及铝塑膜生产技术领域,为解决现有铝塑膜生产时需要使用烘干设备进行烘干,在烘干过程中一般的烘干机烘干效果一般,不能很好的满足铝塑膜烘干的要求,对此我们需要加强烘干机烘干效果的问题,所述烘干机本体的前端面设置有观察窗,且观察窗设置有两个,所述烘干机本体的一侧设置有放料机构,所述放料机构的一侧设置有除湿箱,所述除湿箱的一侧设置有热风箱,所述热风箱的上方设置有热风机,所述热风机的一端设置有热风输送管,所述热风输送管的一端设置有热风管,所述热风管的外壁上设置有热风管通孔,且热风管通孔设置有五个,所述热风管的下方设置有不锈钢金属网。

6.上述铝塑膜生产用的烘干设备通过设置多处热风管通孔与除湿结构,来实现铝塑膜的多工位烘干与烘干效果的增强,但上述烘干设备在多层复合材料结构涂胶后导入进行烘干活动时,上述烘干设备较缺少对多层复合材料结构进行挤压的过程,来使多层复合材料结构内部所涂覆的胶水均匀,避免多层复合材料结构内部胶水涂覆不均匀,使得后续烘干时,多层复合材料结构外表面出现胀气或气泡现象,导致多层复合材料结构相互粘接出现质量问题,进而影响铝塑膜的生产制备。

技术实现要素:

7.因此,为了解决上述不足,本发明提供一种铝塑膜生产用的多工位烘干设备及使用方法。

8.为了实现上述目的,本发明采取以下技术方案:一种铝塑膜生产用的多工位烘干设备及使用方法,包括机架,所述机架左侧上端转动连接有第一导辊,且机架上端中部安装有烘干箱,所述烘干箱前端左侧相接有控制器,且烘干箱顶部左侧设有第一烘干工位,所述

第一烘干工位右侧相对安装有第二烘干工位,且第一烘干工位与第二烘干工位整体结构相一致,所述机架右侧上端安装有第二导辊,还包括设于烘干箱左侧相对处的胶水压平擦拭装置,所述胶水压平擦拭装置包括紧固于机架左侧上端的连接架、设于连接架左侧内部的压辊、相接于压辊前后两侧的滑块、螺纹连接于前侧所设滑块上端的螺杆、安装于连接架下端前后两侧的侧向擦拭组件以及设于连接架底部用于间距调节配合的调节组件,所述侧向擦拭组件底部与调节组件转动连接。

9.优选的,所述连接架左侧下端前后两侧均开设有竖直中空处,且连接架前后两侧所设竖直中空处内部均内置有滑块。

10.优选的,所述前侧所设滑块顶部通过圆筒状处与螺杆相螺纹连接,且后侧所设滑块顶部通过圆筒状处与连接架滑动插接。

11.优选的,所述侧向擦拭组件包括设于连接架下端前后两侧的驱动箱、连接于驱动箱前后两侧的侧板、置于侧板内部的海绵层以及与海绵层一侧相接的拆装组件。

12.优选的,所述侧板沿驱动箱前后两侧设有四处,且侧板两两上下相对称设置。

13.优选的,所述驱动箱上端前后两处所设侧板呈可活动状设置,且驱动箱下端前后两处所设侧板呈紧固状态设置。

14.优选的,所述调节组件包括固设于连接架底部的支架、设于支架下端的传动电机、相接于传动电机顶部的转板、转动连接于转板前后两侧的连接臂、相连于连接臂另一侧的移动板以及与移动板外侧紧固连接的固定块,所述固定块上端与侧向擦拭组件转动连接。

15.优选的,所述转板上端中部与连接架底部相转动连接,且转板整体呈矩形板状设置。

16.优选的,所述连接臂、移动板与固定块均沿转板前后相对设置,且两侧所设连接臂呈相反倾斜方向安装。

17.一种铝塑膜生产用的多工位烘干设备及使用方法,其特征在于:包括如下步骤:

18.s1:预热,通过烘干箱前端左侧所设的控制器,来实现烘干箱上端左右两侧分别设置第一烘干工位与第二烘干工位的运行,来实现烘干箱内部预热活动,加快后续铝塑膜烘干效率加快;

19.s2:导送烘干,完成预热活动后,可将所要进行烘干活动的铝塑膜原材料,放置到机架上端左侧所设的第一导辊上,进行辅助导送活动,使铝塑膜原材料稳定导入烘干箱内部,实现烘干活动,同时配合机架上端右侧所设的第二导辊,实现快速导出另加工活动;

20.s3:胶水压平扩散,在铝塑膜原材料随第一导辊导入烘干箱内部时,可通过烘干箱左侧相对设置的胶水压平擦拭装置,来将铝塑膜原材料内部涂覆胶水的压平扩散,即通过压辊挤压与侧向擦拭组件配合下,可实现铝塑膜原材料内部胶水的平整压平扩散与侧向溢出胶水的擦拭清理,完成胶水压平扩散与擦拭清理的铝塑膜原材料可稳定导入烘干箱内部,实现高效充分烘干活动,减少胀气或气泡现象的出现。

21.本发明的有益效果:

22.本发明通过设置了胶水压平擦拭装置,在压辊、滑块与螺杆传动下,可使压辊与铝塑膜外侧接触,进行铝塑膜内部所涂抹胶水压平扩散,使胶水扩散至铝塑膜内部未涂胶处,保证后续铝塑膜烘干不易出现胀气与气泡现象,而在侧向擦拭组件配合下,可实现铝塑膜侧向溢出胶水的夹持清理,且侧向擦拭组件可配合连接架底部所设的调节组件,实现使用

位置的调节,来满足不同宽度铝塑膜侧向擦拭清洁需求,进而达到了铝塑膜内部胶水压平扩散,减少胀气或气泡现象的出现和侧向清洁位置辅助调节的优点。

23.压辊、滑块与螺杆的设置,通过螺杆与滑块螺纹传动下,可调节压辊位置,来进行不同厚度铝塑膜内部胶水的压平扩散,减少后续铝塑膜烘干产生胀气或气泡现象;

24.侧板与海绵层的设置,可在侧板与海绵层夹持配合下,对铝塑膜侧边溢出的胶水实现擦拭清理,避免胶水溢出至外部,较难清理;

25.驱动箱的设置,可以在驱动盘传动下,使连接条带动外侧相对应的侧板下移,进行铝塑膜侧板压紧,保证侧向擦拭清洁快速;

26.距离调节结构的设置,通过内部所设槽轮结构间歇调节配合下,可使螺柱间歇转动,实现传动块传动位置调节,来使侧板下移距离可调,满足不同厚度铝塑膜侧边擦拭清洁需求;

27.拆装组件的设置,可在传动轴与拉簧配合下,使第一接条与第二接条快速分离或压紧,实现侧板内部所设海绵层的快速拆装;

28.调节组件的设置,可通过转板转动配合下,使两侧所设连接臂,带动相对应的移动板与固定板相对同步移动,来两处所设侧向擦拭组件使用位置的快速改变,满足不同宽度铝塑膜侧向擦拭清洁需求。

附图说明

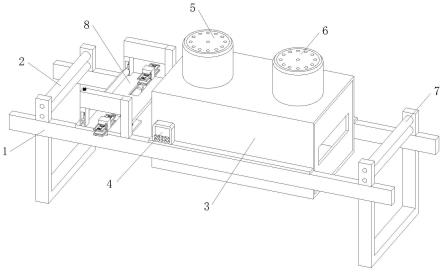

29.图1是本发明结构示意图;

30.图2是本发明第一烘干工位拆分结构示意图;

31.图3是本发明胶水压平擦拭装置结构示意图;

32.图4是本发明侧向擦拭组件结构示意图;

33.图5是本发明驱动箱右视剖面结构示意图;

34.图6是本发明距离调节结构右视剖面结构示意图;

35.图7是本发明槽轮结构立体结构示意图;

36.图8是本发明拆装组件结构示意图;

37.图9是本发明调节组件结构示意图。

38.其中:机架-1、第一导辊-2、烘干箱-3、控制器-4、第一烘干工位-5、风机壳-51、滤网-52、热风机-53、第二烘干工位-6、第二导辊-7、胶水压平擦拭装置-8、连接架-81、压辊-82、滑块-83、螺杆-84、侧向擦拭组件-85、驱动箱-8a、箱体-8a1、驱动盘-8a2、距离调节结构-8a3、壳体-8a31、螺柱-8a32、传动块-8a33、槽轮结构-8c、槽轮-8c1、传动盘-8c2、驱动电机-8c3、连接条-8a4、侧板-851、海绵层-852、拆装组件-8b、第一接条-8b1、第二接条-8b2、连接杆-8b3、传动轴-8b4、拉簧-8b5、调节组件-86、支架-861、传动电机-862、转板-863、连接臂-864、移动板-865、固定块-866。

具体实施方式

39.为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

40.请参阅图1-2,本发明提供一种铝塑膜生产用的多工位烘干设备及使用方法,包括机架1,机架1左侧上端转动连接有第一导辊2,且机架1上端中部安装有烘干箱3,烘干箱3前

端左侧相接有控制器4,且烘干箱3顶部左侧设有第一烘干工位5,第一烘干工位5右侧相对安装有第二烘干工位6,且第一烘干工位5与第二烘干工位6整体结构相一致,机架1右侧上端安装有第二导辊7,还包括设于烘干箱3左侧相对处的胶水压平擦拭装置8。

41.第一烘干工位5包括安装于烘干箱3上端左侧的风机壳51,内置于风机壳51上端内部用于空气辅助过滤的滤网52,安装于风机壳51内部下端实现热风烘干配合的热风机53。

42.请参阅图3,本实施例中的胶水压平擦拭装置8包括紧固于机架1左侧上端实现支撑配合的连接架81,纵向设于连接架81左侧内部实现压紧配合的压辊82,相接于压辊82前后两侧进行滑动调节带动的滑块83,且滑块83整体呈光滑矩形块状设置,螺纹连接于前侧所设滑块83上端并延伸至连接架81前端左侧上端的螺杆84,安装于连接架81下端前后两侧的侧向擦拭组件85,设于连接架81底部用于侧向擦拭间距调节配合的调节组件86,侧向擦拭组件85底部与调节组件86转动连接。

43.其中,连接架81左侧下端前后两侧均开设有竖直中空处,且连接架81前后两侧所设竖直中空处内部均内置有滑块83,保证滑块83实现流畅上下调节带动;前侧所设滑块83顶部通过圆筒状处与螺杆84相螺纹连接,且后侧所设滑块83顶部通过圆筒状处与连接架81滑动插接,保证前后两侧所设滑块83配合相对应处实现流畅带动活动。

44.请参阅图4-8,本实施例中的侧向擦拭组件85包括设于连接架81下端前后两侧进行上下往复带动的驱动箱8a,连接于驱动箱8a前后两侧进行侧向压紧配合的侧板851,置于侧板851内部的海绵层852,与海绵层852一侧相接的拆装组件8b。

45.其中,侧板851沿驱动箱8a前后两侧设有四处,且侧板851两两上下相对称设置,保证四处所设侧板851配合相对应连接的海绵层852实现铝塑膜原料侧向胶水的擦拭清理;驱动箱8a上端前后两处所设侧板851呈可活动状设置,且驱动箱8a下端前后两处所设侧板851呈紧固状态设置,保证上端两处所设侧板851可实现调节位置,来满足不同厚度铝塑膜原料侧向擦拭配合。

46.进一步说明,驱动箱8a包括用于内部零件防护配合的箱体8a1,安装于箱体8a1内部的驱动盘8a2,且驱动盘8a2中部可与外部电机设备相接,设于驱动盘8a2右侧进行上下传动距离调节配合的距离调节结构8a3,相接于距离调节结构8a3外侧实现上下带动配合的连接条8a4,连接条8a4中部开设有传动凹槽,且连接条8a4前后两端均与上端前后两侧所设的两处侧板851相接。

47.具体地,距离调节结构8a3包括安装于驱动盘8a2右侧右侧的壳体8a31,竖直转动连接于壳体8a31内部中端用于螺纹传动配合的螺柱8a32,螺纹连接于螺柱8a32上端外侧的传动块8a33,传动块8a33右侧中部设有圆凸处,且通过所设圆凸处传动块8a33可与连接条8a4中部开设凹槽流畅传动连接,相接于螺柱8a32底部实现间歇调节配合槽轮结构8c。

48.具体地,槽轮结构8c包括卡接于螺柱8a32下端外侧的槽轮8c1,槽轮8c1外侧开设有十二处长条凹槽与半圆凹槽,且槽轮8c1通过所开设长条凹槽可与传动盘8c2相传动连接,传动盘8c2与槽轮8c1相传动设有圆柱体处,且传动盘8c2所设圆柱体直径与槽轮8c1所开设长条凹槽直径相一致,相接于传动盘8c2中部的驱动电机8c3。

49.进一步说明,拆装组件8b包括设于侧板851内部左右两侧的第一接条8b1与第二接条8b2,且第一接条8b1与第二接条8b2整体形状相一致,均呈矩形长条状设置,传动连接于第一接条8b1与第二接条8b2前后两侧的连接杆8b3,相抵于第一接条8b1前侧并与侧板851

前侧相螺纹连接的传动轴8b4,传动轴8b4外侧开设有外螺纹与侧板851相螺纹连接,相连于第二接条8b2后侧上端进行弹性回拉配合的拉簧8b5。

50.请参阅图9,本实施例中的调节组件86包括固定连接于连接架81底部用于支撑配合的支架861,设于支架861下端的传动电机862,相接于传动电机862顶部实现转动传动配合的转板863,转动连接于转板863前后两侧进行同步推拉配合的连接臂864,相连于连接臂864远离转板863一侧进行往复移动配合的移动板865,与移动板865外侧紧固连接的固定块866,且固定块866侧向设有凸块与连接架81相滑动连接配合,固定块866上端与侧向擦拭组件85转动连接。

51.进一步说明,转板863上端中部与连接架81底部相转动连接,且转板863整体呈矩形板状设置,保证转板863实现转动传动配合;连接臂864、移动板865与固定块866均沿转板863前后相对设置,且两侧所设连接臂864呈相反倾斜方向安装,保证两侧所设连接臂864实现稳定同步推拉传动。

52.一种铝塑膜生产用的多工位烘干设备及使用方法,其特征在于:包括如下步骤:

53.s1:预热,首先通过烘干箱3前端左侧所设的控制器4,来实现烘干箱3上端左右两侧分别设置第一烘干工位5与第二烘干工位6的运行,即通过运行第一烘干工位5与第二烘干工位6内部所设的热风机53,来使热风机53吸附外部空气并加热,导送至烘干箱3内部,来实现烘干箱3内部预热活动,同时在进行热风吸入活动时,通过风机壳51上端所设滤网52过滤配合下,可避免杂质随空气进入到烘干箱3内部,导致后续杂质附着于铝塑膜原材料上,如此,通过预热的烘干箱3,可加快后续铝塑膜烘干效率加快;

54.s2:导送烘干,完成预热活动后,可将所要进行烘干活动的铝塑膜原材料,放置到机架1上端左侧所设的第一导辊2上,通过第一导辊2导送配合下,可将铝塑膜原材料稳定导送至烘干箱3内部,而在烘干箱3预热作用和第一烘干工位5与第二烘干工位6热风烘干配合下,可进行铝塑膜原材料内部各层的快速烘干,使铝塑膜原材料烘干制备成铝塑膜,完成烘干活动的铝塑膜,可配合机架1右侧上端所设的第二导辊7,实现快速导出,进行后续另加工活动;

55.s3:胶水压平扩散,而在铝塑膜原材料随第一导辊2导入烘干箱3内部时,为避免铝塑膜原材料内部胶水不均匀,导致后续烘干后的铝塑膜出现胀气或气泡现象,可通过烘干箱3左侧相对设置的胶水压平擦拭装置8,来进行胶水的压紧压平扩散;

56.首先通过转动连接架81前端左侧所设的螺杆84,使螺杆84实现下端相接滑块83下调,使前侧所设滑块83随螺杆84带动,进行连接架81左侧内部纵向设置压辊82整体的下移带动,来与铝塑膜原料接触,实现压紧活动,受压辊82挤压配合下,可使铝塑膜原料内部所涂抹的胶水扩散开来,来填补铝塑膜原料内部未涂抹处,保证后续烘干成型质量的提高,减少后续铝塑膜热风烘干时,未涂胶处胀气或气泡现象出现,导致铝塑膜烘干制备质量降低;

57.而在压辊82进行铝塑膜原料的压紧活动时,设于连接架81下端前后两侧的侧向擦拭组件85,可通过内部驱动箱8a运行下,使上端两处所设侧板851下移,并配合下端所设侧板851,进行铝塑膜原料侧板的夹持,使铝塑膜侧向溢出胶水,在侧板851内部所设海绵层852擦拭清理作用下,进行擦拭清洁活动,避免胶水溢出到烘干设备外侧;

58.而运行驱动箱8a,则需通过驱动驱动盘8a2中部相接的外部电机设备,使驱动盘8a2进行转动活动,随驱动盘8a2转动下,安装于驱动盘8a2右侧的距离调节结构8a3,可通过

内部所设的传动块8a33,来与外侧相传动连接的连接条8a4配合,使连接条8a4沿箱体8a1内部下移,进而与连接条8a4前后两侧相对应连接的侧板851,就可下移,使内部所设的海绵层852与铝塑膜原材料侧边接触,如此,就可实现铝塑膜侧向溢出胶水的擦拭清理活动;

59.若需进行不同厚度铝塑膜原材料侧边的擦拭清洁时,可通过运行距离调节结构8a3内部所设的槽轮结构8c,使槽轮结构8c内部安装的驱动电机8c3运行,来带动输出端相接的传动盘8c2转动,通过传动盘8c2转动下,设于传动盘8c2左侧的圆柱体,可移入槽轮8c1外侧所开设的某一处长条凹槽内部,来进行槽轮8c1的间歇推动,随槽轮8c1间歇转动下,与槽轮8c1中部相卡接的螺柱8a32整体,可随之同步移动,进而螺纹连接于螺柱8a32上端外侧的传动块8a33,可进行上下移动调节,来使后续传动块8a33带动连接条8a4下移时,可辅助改变传动距离,来满足不同厚度铝塑膜原材料侧向夹持擦拭需求;

60.当海绵层852多次使用,进行铝塑膜原材料侧向擦拭清洁后,需进行更换活动,而为更换时,无需进行停机活动,可先进行驱动箱8a的推动,使驱动箱8a整体进行的180

°

转动,使驱动箱8a外侧相接的侧板851转动至内侧,来进行使用,而转出的侧板851,可通过运行侧板851内部所设的拆装组件8b,来进行海绵层852的快速拆装,即通过旋出拆装组件8b所设的传动轴8b4,使传动轴8b4解除对第一接条8b1的挤压,而相接于第二接条8b2后侧的拉簧8b5,可弹性回拉第二接条8b2,实现复位活动,随第二接条8b2复位下,转动连接于第二接条8b2前后两侧的连接杆8b3,可实现左侧相转动连接第一接条8b1的前移复位,如此,第一接条8b1与第二接条8b2,就可解除对海绵层852的夹持锁定,进而多次使用的海绵层852,就可取下,进行更换活动,重新锁定时,只需旋入传动轴8b4,即可重新带动第一接条8b1与第二接条8b2,实现新海绵层852的夹持锁定,并且第二接条8b2后侧相接的拉簧8b5,重新拉伸,进行后续弹性复位配合活动,进而就可达到铝塑膜原材料内部胶水压紧扩散,减少后续胀气与气泡现象出现的优点;

61.若要进行不同宽度铝塑膜原材料侧向夹持擦拭清洁时,则可通过连接架81底部所设的调节组件86,来进行两侧所设侧向擦拭组件85距离的调节,即通过运行调节组件86的传动电机862,使传动电机862实现上端相接转板863的顺时针转动,随转板863顺时针转动下,相连于转板863前后两侧的连接臂864,可同步进行拉动活动,来对连接臂864另一侧相接的移动板865移动,进而两侧移动板865可同步相对移动,并使外侧相接的固定块866,带动侧向擦拭组件85整体向连接架内部移动,实现使用位置调节,来满足不同宽度铝塑膜侧向清洁需求,由此,达到了侧向擦拭组件85使用位置辅助调节的优点。

62.本实施记载的螺杆84、槽轮8c1与拉簧8b5为现有常规技术,与现有类似产品无异,螺杆84指的是外表面切有螺旋槽的圆柱或者切有锥面螺旋槽的圆锥,实现螺纹传动配合的功能;槽轮8c1一般指槽轮机构的组成部分,与装有圆销的曲柄和机架共同组成步进运动槽轮机构,实现间歇性传动的功能;拉簧8b5是承受轴向拉力的螺旋弹簧,拉伸弹簧一般都用圆截面材料制造,在不承受负荷时,拉伸弹簧的圈与圈之间一般都是并紧的没有间隙,实现弹性回拉配合的功能,因此不再详细赘述。

63.以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。