1.本发明属于生物反应器用膜材领域,具体涉及一种高阻隔耐穿刺的生物工艺袋用膜材及其制备方法。

背景技术:

2.一次性生物工艺袋可以制成储液袋、搅拌袋、生物反应器袋、称量袋以及投料袋等,在多种类型的细胞悬浮培养、重组蛋白及其它生物工程制品的研发和生产中具有广泛的应用,其无需清洗、即用即弃、高阻隔性以及生物相容性不仅极大地提高了工作效率,同时也避免了一些工艺流程之间的交叉污染。

3.一次性生物工艺袋用膜材为多层复合膜结构,基本组成结构为“液体接触层/粘合层/气体阻隔层/粘合层/热封层”。其中,液体接触层需具有良好的生物相容性,同时在使用过程中保证小分子低析出。

4.气体阻隔层提供氧气、水蒸气、二氧化碳等气体的隔绝功能,以减少外界环境对细胞生长的影响。当前,国内外的一次性生物工艺袋中的阻隔层大多选用单层或两层结构的乙烯-乙烯醇共聚物(evoh),但是evoh材料本身一些弱点,如材料价格昂贵、高相对湿度条件下氧气阻隔性能下降较快、传统共挤吹膜材料厚度大等现象。当应用于储液袋时,存在长时间及跨区域的运输和储存极有可能会因为阻隔性的欠缺导致抗体失活失效、因共挤吹膜材料厚度增大导致透明度降低等缺陷。

5.热封层则提供一定的强度和膜材的热合焊接功能。热封层作为提供膜材自身搭接、对接等拼接的膜层,需要满足高频焊接和直热式焊接,并提供足够的热封强度。同时热封层作为外层结构,需要满足高强度和高耐穿刺性能。

6.所以提供一种表面耐热、高湿度条件下阻隔效果好、透明度高、柔韧性好、厚度小的高阻隔薄膜及制备方法具有重要的价值。

技术实现要素:

7.为解决现有技术中存在的技术问题,本发明的一个目的在于,提供一种高阻隔耐穿刺的生物工艺袋用膜材,具备良好的气体阻隔性能、耐穿刺性能,强度高、透明度高、厚度薄等优点,氧气渗透率低、水蒸气透过率低。

8.为实现上述技术目的,本发明提出以下技术方案:

9.一种高阻隔耐穿刺的生物工艺袋用膜材,所述膜材由外到内依次为热封层/第一粘合层/中间层/第一粘合层/液体接触层,所述中间层的结构为a/b/c/b/a的对称结构,所述a为加强层,所述b为第二粘合层,所述c为气体阻隔层,具体为:加强层/第二粘合层/气体阻隔层/第二粘合层/加强层,所述加强层由聚乙烯组成;所述液体接触层由茂金属聚乙烯和超低密度高压聚乙烯组成,所述热封层由spe或/和线性低密度聚乙烯组成。

10.本发明在气体阻隔层的两侧创造性地设置加强层,通过聚乙烯材质的加强层以辅助提高气体阻隔层在高相对湿度条件下的氧气阻隔性能,弥补evoh材料的不足,同时利用

加强层对膜材整体强度进行支撑,降低气体阻隔层厚度的同时,保证膜材的透明度。

11.传统共挤吹膜材料厚度大等现象。当应用于储液袋时,存在长时间及跨区域的运输和储存极有可能会因为阻隔性的欠缺导致抗体失活失效、因共挤吹膜材料厚度增大导致透明度降低等缺陷。

12.进一步地,所述液体接触层由5~15%的茂金属聚乙烯与85~95%的超低密度高压聚乙烯组成;

13.所述的茂金属聚乙烯是指用茂金属催化剂反应制得的聚乙烯材料,简称茂金属(mpe)。与普通的齐格勒-纳塔催化剂制得的线性低密度聚乙烯(lldpe)相比,mpe具有相对较窄的分子量分布以及较均匀的组成分布,因此所制得的膜强度高,纵横向强度均匀性好。由mpe分子量分布窄,低分子物含量极少,因此作为液体接触层的组分,其赋予液体接触层优异的抗化学萃取和抗污染性能好,无低分子物析出或溶出。

14.所述热封层由0~10%的spe与90~100%的线性低密度聚乙烯组成。

15.spe具有高强度、高阻隔、高穿刺等功能,可提高膜材外层-热封层的整体结构强度,在与线性低密度聚乙烯复合构成热封层时,保持优异的热封性能的同时,提高热封强度、抗冲击性能,使复合阻隔膜材具有耐穿刺、高阻隔的性能。

16.进一步地,所述膜材的总厚度为200~360μm,其中,中间层的厚度为总厚度的50~80%,第一粘合层的厚度均为总厚度的2~10%,所述热封层和液体接触层的厚度均为总厚度的10~30%。

17.进一步地,所述中间层中气体阻隔层的厚度为中间层厚度的20~80%,第二粘合层的厚度均为中间层厚度的5~20%,加强层的厚度均为中间层厚度的5~20%。

18.进一步地,所述气体阻隔层为聚酰胺/乙烯-乙烯醇共聚物/聚酰胺。

19.乙烯-乙烯醇共聚物(evoh)是气体阻隔性能最好的聚合物材料,聚酰胺(pa)也是气体阻隔性较好的聚合物材料,pa/evoh/pa三层复合阻隔膜能够在拉伸强度、气体阻隔性、抗穿刺、柔韧性、抗弯折等特性方面获得优异的综合性能。

20.更进一步地,所述聚酰胺为芳香族尼龙。

21.进一步地,所述第一粘合层为乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物、乙烯-甲基丙烯酸酯共聚物中的一种或多种。

22.进一步地,所述第二粘合层为马来酸酐改性的聚乙烯、马来酸酐改性的聚丙烯、马来酸酐改性的聚乙烯与聚乙烯的混合材料或马来酸酐改性的聚丙烯与聚丙烯的混合材料。

23.马来酸酐改性的聚乙烯或马来酸酐改性的聚乙烯与聚乙烯的混合材料作为第二粘合层,能够使高阻隔膜更适用于低温冷冻条件下的应用;马来酸酐改性的聚丙烯或马来酸酐改性的聚丙烯与聚丙烯的混合材料作为第二粘合层,使高阻隔薄膜能够用于有较高耐热性要求的产品,更适用于高温杀菌条件下的应用。

24.本发明的另一目的在于,提供一种如上所述的高阻隔耐穿刺的生物工艺袋用膜材的制备方法,采用共挤出方法制备,包括以下步骤:1)将各层原料分别加入挤出机中;2)在机头温度120~220℃条件下,经熔融、共挤出吹塑或流延制得。

25.有益效果:本发明具有如下优点;

26.1、具备良好的气体阻隔性能、耐穿刺性能,强度高、透明度高、厚度薄等优点,氧气渗透率低、水蒸气透过率低;

27.2、优异的热封性能,热封强度可达40n/15mm以上;

28.3、透明度高,达到96%以上;

29.4、无低分子物析出或溶出。

附图说明

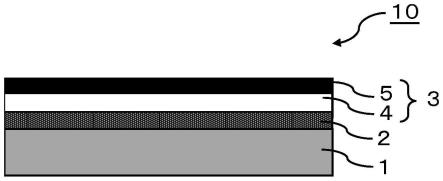

30.图1为本发明生物工艺袋用膜材各层结构示意图。

31.图2为膜材中间层的结构示意图。

具体实施方式

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

33.实施例1高阻隔耐穿刺的生物工艺袋用膜材

34.本实施例采用共挤出吹塑法制备厚度为340μm的一次性生物工艺袋用膜材,该膜材的组成结构包括如图1所示,包括热封层1、第一粘合层2、中间层3、第一粘合层4、液体接触层5。

35.中间层3的结构为a/b/c/b/a的对称结构,所述a为加强层,所述b为第二粘合层,所述c为气体阻隔层,所述气体阻隔层c为pa//evoh/pa复合层。

36.热封层由6%的spe和94%的线性低密度聚乙烯(ldpe)组成,ldpe采用陶氏的dow系列,该层的厚度为60μm。

37.第一粘合层2和4采用陶氏化学的primacor树脂,厚度为10μm。

38.其中,加强层a的厚度为40μm;第二粘合层b的厚度为15μm;气体阻隔层c的厚度为70μm。

39.气体阻隔层的两侧为芳香族pa,采用美国杜邦相关牌号,该层的厚度为25μm。

40.气体阻隔层4为evoh采用可乐丽eval树脂,该层的厚度为20μm。

41.液体接触层5由10%的茂金属聚乙烯和90%的超低密度高压聚乙烯(uldpe)组成,uldpe采用美国陶氏公司的engage 8480k,该层的厚度为80μm。

42.制备方法如下:

43.1)将所述各层原料分别加入至对应的挤出机中,热封层1对应的螺杆温度设置在180~210℃;第一粘合层2对应的螺杆温度设置在160~200℃;加强层a对应的螺杆温度设置在180~200℃;第二粘合层对应的螺杆温度设置在160~200℃;气体阻隔层pa对应的螺杆温度设置在200~240℃;气体阻隔层evoh对应的螺杆温度设置在190~220℃;液体接触层5对应的螺杆温度设置在160~200℃;模头温度设置为220℃。

44.2)待各层原料熔融后,在氮气氛围下进行吹膜成型,冷却后收卷。

45.实施例2性能检测方法

46.考察制得的多层共挤生物工艺袋用膜材的氧气、水蒸气渗透率、拉伸强度、透明度。

47.其中,膜材的氧气和水蒸气渗透率采用压差法进行测试,将样品裁至直径不小于

100mm的圆片,依据gb/t-1038标准于室温下进行测试,测试膜材的氧气和水蒸气渗透率。每组试样为3个,求取平均值。

48.膜材的拉伸强度采用instron万能试验机进行测试,将样品裁成哑铃状样条,以200mm/min的速率进行测试,每个样品至少测试5个样条,并求取平均值。

49.膜材的透明度采用雾度计法,依据gb/t-2410-2008进行测试,每组测试3个样品,并求取平均值。

50.实施例3不同中间层结构对膜材的性能影响

51.本实施例采用实施例1提供的方法制备总厚度为340μm的生物工艺袋用膜材,并分别采用如表1所示的不同的中间层结构,其中,a为pe加强层,所述c为气体阻隔层pa/evoh/pa,不考虑粘合层的影响。考察制得的生物工艺袋用膜材的氧气、水蒸气渗透率、拉伸强度、透明度。

52.其中,氧气、水蒸气渗透率、拉伸强度、透明度的检测方法如实施例2所示,考察结果如表1所示。

53.表1不同中间层结构对生物工艺袋性能的影响

[0054][0055]

由表1可见,当热封层、粘合层、液体接触层及厚度都一样时,采用不同的中间层结构对生物工艺袋膜材的拉伸强度、氧气渗透率、水蒸气透过量、透明度、焊接强度都存在较大的区别。相比采用pa/evoh/pa的气体阻隔层形式,在其两侧再添加加强层a,可进一步提升膜材的性能,其强度、气体阻隔性能都有所提高,且膜材的透明度保持优异。

[0056]

实施例4采用不同热封层对生物工艺袋性能的影响

[0057]

本实施例采用实施例3的序号为7的中间层结构,按照实施例1提供的方法制备生物工艺袋膜材,并分别采用如表2所示的不同热封层,考察制得的膜材的拉伸强度、氧气渗透率、水蒸气透过量、透明度、热封焊接性能。

[0058]

热封层由spe和线性低密度聚乙烯(ldpe)组成,ldpe采用陶氏的dow系列,该层的厚度为60μm。

[0059]

其中,拉伸强度、氧气渗透率、水蒸气透过量、透明度的检测方法如实施例2所示,考察结果如表2所示。热封焊接强度通过将其制备成标准样条,进行剥离强度测试得到,考察结果如表2所示。

[0060]

表2不同热封层对生物工艺袋性能的影响

[0061][0062]

由表2可见,采用不同的热封层对生物工艺袋用膜材的拉伸强度、透明度、热封焊接性能都存在一定的影响。对比表2中的序号1-2与3-5可以看出,采用spe作为热封层的成分时,spe具有高强度、高阻隔、高穿刺等功能,可提高膜材外层-热封层的整体结构强度,在与ldpe复合构成热封层时,保持优异的热封性能的同时,提高热封强度、抗冲击拉伸性能。

[0063]

实施例5采用不同液体接触层对生物工艺袋性能的影响

[0064]

本实施例采用实施例3的序号为7的中间层结构,按照实施例1提供的方法制备生物工艺袋膜材,并分别采用如表3所示的不同液体接触层,考察制得的膜材的氧气、水蒸气渗透率、拉伸强度、透明度与小分子溶出性。

[0065]

液体接触层由茂金属聚乙烯(mpe)和超低密度高压聚乙烯(uldpe)组成,uldpe采用陶氏的dow系列,该层的厚度为60μm。

[0066]

其中,氧气、水蒸气渗透率、拉伸强度、透明度的检测方法如实施例2所示,考察结果如表3所示。

[0067]

表3不同液体接触层对生物工艺袋性能的影响

[0068][0069]

由表3可见,采用不同的液体接触层对生物工艺袋用膜材的氧气、水蒸气渗透率、拉伸强度、透明度都存在一定的影响,尤其是对拉伸强度的影响明显。

[0070]

如表3中序号1与2-4相比,本发明中添加mpe/uldpe的复合型液体接触层的拉伸强度性能更高,分析原因可能是,茂金属聚乙烯是指用茂金属催化剂反应制得的聚乙烯材料,简称茂金属(mpe)。与普通的齐格勒-纳塔催化剂制得的线性低密度聚乙烯(lldpe)相比,mpe具有相对较窄的分子量分布以及较均匀的组成分布,因此所制得的膜强度高,纵横向强度均匀性好。由mpe分子量分布窄,低分子物含量极少,因此作为液体接触层的组分,其赋予液体接触层优异的抗化学萃取和抗污染性能好,无低分子物析出或溶出。

[0071]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。