1.本发明属于机械传动技术领域,涉及一种组合传动的自动加载变速器,具体地说是涉及一种由行星齿轮传动和行星摩擦轮传动组合,可用于提升单位体积传动比、输入输出互换的自动加载变速器及自动加载变速方法。

背景技术:

2.目前,由于行星齿轮减速机具有重量轻、体积小、传动比范围大、效率高、运转平稳、噪声低适应性强等特点。因此,行星齿轮减速器被广泛应用于起重运输、工程机械、冶金、矿山、石油化工、建筑机械、轻工纺织、医疗器械、仪器仪表、汽车、电力、能源、船舶、兵器和航空航天等领域。行星齿轮减速机主要传动结构由行星轮、太阳轮、外齿圈组成。

3.行星齿轮减速机因为结构原因,单级减速比最小为3,最大一般不超过10,常见减速比为:3、4、5、6、8、10,减速机级数一般不超过3,但有部分大减速比定制减速机有4级减速。相对其他减速机,行星减速机具有高刚性、传动效率(单级在97%~99%)、高的扭矩和体积比、终身免维护等特点。因为这些特点,行星齿轮减速机多数是安装在步进电机和伺服电机上,行星减速机降低转速,提升扭矩,匹配惯量。

4.行星齿轮减速机同样因为其结构只允许在太阳轮和内齿圈之间安装一排行星齿轮的缘由,所以一般传动比不能超过10。同时,行星齿轮的套数由于一套行星齿轮(一级传动)无法满足较大的传动比,而采用2套或者3 套(多级串联)来满足较大的传动比要求,由于增加了行星齿轮的数量,所以会增加减速机的长度,体积亦得到了增大。

5.

技术实现要素:

6.本发明针对目前行星齿轮减速机普遍存在的一级传动比小于10,要获得较大的传动比时需要多级串联,造成了减速机长度增加,且目前行星齿轮减速机没有机械式无级变速功能等缺陷,提出一种自动加载变速器及自动加载变速方法,通过增设自动加载装置,在变速器径向尺寸增加很小的情形下,在满足增减速输出功能的同时,实现高传动比,根据输出端上的负载自适应调整输出端的转矩和转速。本技术提供的一种自动加载变速器采用如下技术方案:一种自动加载变速器,包括变速器左端盖、变速器外壳、变速器右端盖;其特征在于:所述自动加载变速器还包括输入输出轴、输出输入轴、行星齿轮机构、行星摩擦轮机构、自动加载装置;所述输入输出轴包括输入输出双联中心齿轮轴,通过输出双联中心齿轮轴作为动力的输入端或输出端,并与所述行星齿轮机构形成传动连接;所述输出输入轴包括行星架输出输入轴,通过行星架输出输入轴作为动力的输出端或输入端,并与所述自动加载装置形成传动连接;所述行星齿轮机构包括输入输出双联中心齿轮轴、双联行星齿轮内摩擦轮、左行

星架、右行星架;所述左行星架和右行星架分别套置在所述输入输出双联中心齿轮轴的两端,所述输入输出双联中心齿轮轴与所述双联行星齿轮内摩擦轮中的双联行星齿轮形成啮合传动,实现第一级行星齿轮传动;所述行星摩擦轮机构包括双联行星齿轮内摩擦轮、行星外摩擦轮、行星外摩擦轮轴;所述行星外摩擦轮轴两端分别支撑在左行星架、右行星架上,所述双联行星齿轮内摩擦轮与行星外摩擦轮之间形成摩擦传动副,带动行星外摩擦轮绕行星外摩擦轮轴轴线形成回转运动,实现第二级行星摩擦轮传动;所述自动加载装置包括外环、自动加载弹簧、内滚环、自动切合碟簧、自动加载钢球、自动加载轴;所述外环通过自动加载轴与行星架输出输入轴固连,所述内滚环设置外环内侧,自动加载弹簧设置在两者的径向方向,内滚环空套在自动加载轴上,内滚环在自动加载弹簧的弹力作用下在行星架输出输入轴中作径向运动;自动切合碟簧设置在两个内滚环之间的自动加载轴上,使内滚环与外环径向移动时仍保持动态紧密切合状态;在内滚环与外环各自相对面上分别设置凹槽,自动加载钢球则设置在上述凹槽内。

7.通过采用上述技术方案,变速器可以实现双向输入输出,即运动从输入输出双联中心齿轮输入到行星架输出输入轴,也可以实现运动从行星架输出输入轴到输入输出双联中心齿轮的双向运动;整个运动过程中涉及行星齿轮传动和摩擦轮传动,其中摩擦轮传动可通过自动加载装置进行微量调节,既可以实现无级增速运动,也可以实现无级减速运动。

8.进一步的,所述输入输出双联中心齿轮轴左端通过一对球轴承支撑在左行星架的孔内,并通过左轴承盖压紧;右端通过角接触球轴承支撑在行星架输出输入轴孔内;行星架输出输入轴右端通过角接触球轴承支撑,并分别用右轴承盖、右轴向轴承挡圈、圆螺母相对于变速器右端盖轴向定位。

9.通过采用上述技术方案,使输入输出双联中心齿轮轴在左右行星架上进行稳定的安装和定位,通过球轴承增加了输入输出双联中心齿轮轴的径向和轴向的支承角度刚性,提高了抗变形能力。

10.进一步的,所述双联行星齿轮内摩擦轮中双联行星轮的两端通过一对球轴承支撑在左行星架、右行星架孔内,轴承两端分别用异形垫圈定位并压紧。

11.通过采用上述技术方案,使双联行星齿轮内摩擦轮在左右行星架中进行稳定的安装和定位,通过一对球轴承增加了双联行星齿轮内摩擦轮径向和轴向的支承角度刚性,提高了抗变形能力。

12.进一步的,所述双联行星齿轮内摩擦轮的中间轮廓面为“圆柱面 凹圆弧面 圆柱面”,内滚环的内轮廓面为“圆柱面 凹圆弧面”,行星外摩擦轮的中间轮廓面为“圆柱面 凸圆弧面”,行星外摩擦轮的中间轮廓面分别与双联行星齿轮内摩擦轮的中间轮廓面、内滚环的内轮廓面接触后形成摩擦传动副。

13.通过采用上述技术方案,轮廓面设置成圆柱面 凹圆弧面,传动过程中可增加摩擦接触面积,可避免内外摩擦轮产生滑动现象,保证传动效率。

14.进一步的,所述行星外摩擦轮轴两端通过一对球轴承分别支撑在左行星架、右行星架沿径向方向的微椭圆圆孔内,球轴承两端分别用异形垫圈进行轴向定位,且异形垫圈分别与左右行星架之间形成轴向间隙δ1和δ2,δ1=δ2,球轴承的安装初始圆心o在微椭圆圆孔内的正反径向自调整间隙分别为δ3和δ4,δ3=δ4。

15.通过采用上述技术方案,设置轴向间隙和正反径向间隙均是为了使行星外摩擦轮轴连同外摩擦轮沿左行星架、右行星架径向方向的微椭圆圆孔内进行微调,以实时适应外摩擦轮受内滚轮径向载荷作用后对行星外摩擦轮轴产生的微弹性变形。

16.进一步的,所述内滚环空套在自动加载轴上,内滚环相对于自动加载轴的上下径向移动间隙分别为δ5和δ6,δ5=δ6。

17.通过采用上述技术方案,当内滚环受到增加正压力还是减小正压力的时候,迫使内滚环只能沿外环径向移动,即内滚环向中心趋近或背离中心的运动。

18.进一步的,所述外环与内滚环各自相对面上设置的凹槽为v型槽或凹圆弧槽,相对面上的两个凹槽在初始状态下形成错位设置,自动加载钢球置于两个凹槽中,使内滚环上的凹槽相对于外环上的凹槽向内径向方向运动,产生径向力的变化。

19.通过采用上述技术方案,在内滚环与外环各自相对面上分别设置了两个凹槽,在每对凹槽中放置自动加载钢球,并保持内滚环与外环两者径向移动时还处于动态紧密切合,内滚环相对于外环向中心趋近时,自动加载钢球在两个v型槽中产生相对运动,此相对运动迫使内滚环向中心趋近或背离中心的运动,即起到增加正压力或减小正压力的作用。

20.进一步的,所述自动加载装置的数量为3~6个,均布设置在行星架输出输入轴的整个圆周方向上。

21.通过采用上述技术方案,圆周均布的3~6个行星内外摩擦轮传动的自动加载装置以实现均衡各个自动加载钢球之间的压力,可有效地提高自动加载钢球的使用寿命。

22.进一步的,所述行星外摩擦轮通过深沟球轴承绕行星外摩擦轮轴轴线回转,通过外摩擦轮轴承轴向定位套对深沟球轴承进行轴向定位。

23.通过采用上述技术方案,通过轴向定位套既对外摩擦轮中部起支撑作用的深沟球轴承进行轴向定位,又可对行星外摩擦轮轴两端的角接触球轴承进行轴向定位,以确保行星外摩擦轮轴受到均布的载荷。

24.自动加载变速器的变速方法如下:(一)减速传动方法由输入输出双联中心齿轮轴驱动双联行星齿轮内摩擦轮,两者之间形成定比传动;由双联行星齿轮内摩擦轮驱动行星外摩擦轮,两者之间形成变比传动,由行星外摩擦轮驱动自动加载装置,最后由自动加载装置从行星架输出输入轴完成减速输出;其中变比传动由自动加载装置辅助完成,变比过程如下:自动加载弹簧在自身预紧力的作用下使内滚环与行星外摩擦轮摩擦连接,内滚环在自动加载弹簧产生径向力作用下沿径向方向移动,进而使自动加载钢球也沿径向方向滚动,自动加载钢球又在自动切合碟簧的弹力作用下紧紧贴合在外环的凹槽上并相对滑移一定的位移量,在轴向载荷的作用下,外环外圈曲率中心固定不动,内滚环内圈曲率中心沿轴向移动,轴向趋近一定的位移量并形成相应的作用力f3、f4以及相应的外滚环外圈曲率接触角γ和内滚环内圈曲率接触角β,行星外摩擦轮轴受力后在左右行星架中的微椭圆孔进行微调,进而形成了内滚环、外摩擦轮和输入输出双联中心齿轮轴三者之间新的无级摩擦传动副,该无级摩擦传动副在满足减速输出运动功能的同时,还可自动根据行星架输出输入轴上的负载自适应调整行星架输出输入轴的转矩和转速。

25.(二)增速传动方法

由行星架输出输入轴驱动自动加载装置,由自动加载装置驱动行星外摩擦轮,由行星外摩擦轮驱动双联行星齿轮内摩擦轮,上述过程为变比传动过程,最后由双联行星齿轮内摩擦轮驱动输入输出双联中心齿轮轴完成增速运动;上述变比传动过程与减速方法原理相同。

26.(三)等速传动方法在输入输出双联中心齿轮轴与右行星架之间安装离合器,该机构需要高速运转时,通过该离合器的动作,直接使双联中心齿轮轴与右行星架贴合成为一个整体,直接输出从输入输出双联中心齿轮轴输入的发动机或动力源的动力。

27.通过采用上述技术方案,通过从输入输出双联中心齿轮输入到行星架输出输入轴完成减速运动;通过从行星架输出输入轴到输入输出双联中心齿轮完成增速运动;并且在减速和增速过程中均可通过自动加载装置实现自适应调整输出端转矩和转速。

28.综上所述,本发明包括以下至少一种有益技术效果:(1)自动加载变速器具有体积小、结构紧凑、承载能力强、传动效率高,运动平稳、抗冲击和振动能力强,具有运动的合成与分解等功能。

29.(2)自动加载变速器是一个两自由度的结构,行星架输出输入轴的转速是输入输出双联中心齿轮转速和行星架转速组合的一个矢量和。

30.(3)单级传动机构可实现高传动比,结构上自动加载变速器只有输入输出双联中心齿轮与双联行星齿轮内摩擦轮的两对齿轮需要配齿计算,双联行星齿轮内摩擦轮与行星外摩擦轮、行星外摩擦轮与内滚环之间是钢件对钢件、钢件对铸铁件的摩擦副传动,没有配齿行为,简化了结构设计,可获得比传统行星齿轮减速器大的传动比。

31.(4)自动加载变速器运动具有可控性,即通过调节三元件:输入输出双联中心齿轮、行星架、内滚环与行星架输出输入轴上的动力源功率和负载的大小达到所需要的目标值。

32.(5)输入输出运动是可逆的,具体为输入输出双联中心齿轮可以是输入轴也可以为输出轴、行星架输出输入轴可以是输出轴也可以为输入轴,即通过双向输入输出来实现减速和增速,通过增加离合器亦可实现等速输出。

附图说明

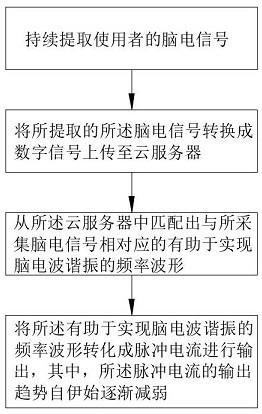

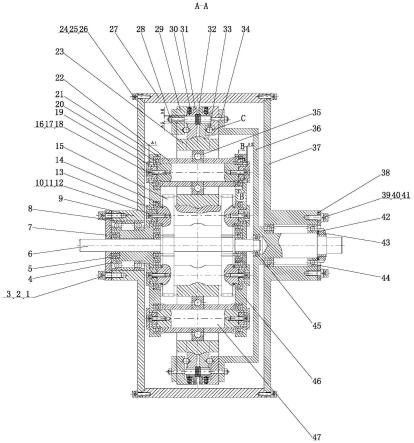

33.图1 为本发明整体结构示意图。

34.图2 为本发明内侧面结构示意图。

35.图3 为图1中b-b处局部剖面结构示意图。

36.图4 为图2中k-k处局部剖面结构示意图。

37.图5 为图1中c处采用v型结构凹槽的结构示意与受力分析图。

38.图6 为图1中c处采用圆弧结构凹槽的结构示意与受力分析图。

39.图7 为本发明中实现等速运动时离合器安装位置结构示意图。

40.图中:平垫圈1、弹簧垫圈2、螺钉3、角接触球轴承4、角接触球轴承5、输入输出双联中心齿轮轴6、左轴承盖7、轴承隔圈8、变速器左端盖9、平垫圈10、弹簧垫圈11、螺钉12、异形垫圈13、角接触球轴承14、双联行星齿轮内摩擦轮15、平垫圈16、弹簧垫圈17、螺钉18、异形垫圈19、角接触球轴承20、左行星架21、外摩擦轮轴承轴向定位套22、行星外摩擦轮23、平垫

圈24、弹簧垫圈25、螺钉26、变速器外壳27、锁紧螺母28、外环29、自动加载弹簧30、内滚环31、自动切合碟簧32、自动加载钢球33、自动加载轴34、深沟球轴承35、行星架输出输入轴36、变速器右端盖37、右轴承盖38、平垫圈39、弹簧垫圈40、螺钉41、右轴向挡圈42、圆螺母43、角接触球轴承44、角接触球轴承45、右行星架46、行星外摩擦轮轴47、电磁离合器组件48、电磁离合器组件外罩49、沉头螺钉50、电磁离合器电源线51。

具体实施方式

41.下面结合附图和具体实施方式,进一步阐明本发明,应理解这些实施方式仅用于说明本发明专利而不用于限制本发明专利的范围,在阅读了本发明专利之后,本领域技术人员对本发明专利的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

42.如图1-2所示,本变速器可以实现双向输入输出,即运动从输入输出双联中心齿轮轴6输入到行星架输出输入轴36,也可以反向从行星架输出输入轴36到输入输出双联中心齿轮轴6。

43.行星齿轮传动的组成:输入输出双联中心齿轮轴6、双联行星齿轮内摩擦轮15、左行星架21、外摩擦轮轴承轴向定位套22、行星外摩擦轮轴47、右行星架46组成,同时使用了7004c (gb/t292-94角接触球轴承7000-100系列)5、7005c 14、7003c 45作为支撑元件,实现行星齿轮传动部分的少摩擦传动。

44.行星内外摩擦传动的组成:双联行星齿轮内摩擦轮15、左行星架21、外摩擦轮轴承轴向定位套22、行星外摩擦轮23、行星外摩擦轮轴47以及右行星架46组成,同时使用了7005c(gb/t292-94角接触球轴承7000-100系列)20、6306 gb/t276-94深沟球轴承03系列35作为支撑元件,实现行星摩擦轮传动部分的摩擦传动。

45.自动加载装置组成:外环29、自动加载弹簧30、内滚环31、自动切合碟簧32、gr15 9.525 g20 gb/t 308.1-201自动加载钢球33、自动加载轴34以及行星架输出输入轴36组成。

46.输入输出双联中心齿轮轴6左端通过一对背对背7004c gb/t292-94角接触球轴承7000-100系列5轴承支撑在左行星架21的孔内并用左轴承盖7压紧;右端7003cgb/t292-94 角接触球轴承7000-100系列轴承45支撑在行星架输出输入轴36孔内,行星架输出输入轴36右端通过7008c gb/t292-94 角接触球轴承7000-100轴承44支撑并分别用右轴承盖38、右轴向轴承挡圈42、m36gb/t812-88圆螺母43轴向定位相对于变速器右端盖38轴向定位。

47.双联行星齿轮内摩擦轮15中的双联行星轮两端通过一对背对背7005c gb/t292-94角接触球轴承7000-100系列轴承20分别支撑在左行星架21、右行星架46的孔内,轴承两端分别用异形垫圈20定位并压紧。行星外摩擦轮轴47两端通过7005c gb/t292-94角接触球轴承7000-100系列20分别支撑在左行星架46、右行星架21上。

48.如图1-2所示,内外摩擦传动的摩擦轮传动与支撑结构实施方式摩擦力矩是依靠行星内外摩擦传动的自动加载装置产生的正压力施加在了行星外摩擦轮23上,行星外摩擦轮23通过6306 gb/t276-94深沟球轴承03系列轴承35自适应找正位置并传递压力给予双联行星齿轮内摩擦轮15的中间“圆柱 凹圆弧”部分,而双联行星齿轮内摩擦轮15通过7005c gb/t292-94 角接触球轴承14支撑在了左右行星架上,尽管有径向力产生,但由于滚动轴承的采用使得滚动摩擦损失很小。这种微弹性变形与正压力以

及产生的摩擦力矩,使得双联行星齿轮内摩擦轮15高剪切阻力有效地将切向力从主动滚子传递到了从动滚子。行星内外摩擦传动的速比,取决于行星滚子的排数以及各个摩擦滚轮间的相对直径的大小。

49.双联行星齿轮内摩擦轮15中的双联行星轮两端通过一对背对背7005c gb/t292-94角接触球轴承7000-100系列轴承14分别支撑在左行星架21、右行星架46沿径向方向的微椭圆圆孔内(双联行星齿轮内摩擦轮15的运动角速度与其两端的双联外齿轮角速度相同,因为双联行星齿轮与内摩擦轮是一个整体部分或通过连接形成的一个固联部分)。该支撑既要承受行星外摩擦轮23对其的正压力,同时还具有足够的刚度防止其产生弯曲变形,以保证正常的内外摩擦轮产生正常的微弹性变形,不使内外摩擦轮产生滑动现象,保证传动效率。

50.如图2-4所示,自动加载实施方法自动加载装置组成:外环29、自动加载弹簧30、内滚环31、自动切合碟簧32、自动加载钢球33、自动加载轴34以及行星架输出输入轴36组成。自动加载装置安装在行星架输出输入轴36上,外环29通过自动加载轴34与行星架输出输入轴36固连,不能产生相对运动。内滚环31空套在自动加载轴34上,内滚环31在行星架输出输入轴36的槽中只能径向运动,自动切合碟簧32使内滚环31与外环29紧密切合在一起,并保持两者径向移动时还处于动态紧密切合;自动加载弹簧30是外环29给予内滚环31径向作用力的动力来源,该弹簧的刚度决定了弹簧弹力的大小,也就是在径向方向作用于行星外摩擦轮23正压力的大小,使得双联行星齿轮内摩擦轮15产生的足够的切向力推动行星外摩擦轮23转动,进而使圆周均布的内滚环31带动行星架输出输入轴36转动,实现输入到输出的运动传递。

51.如图1、图5、图6所示,外环29与内滚环31相对面上设有凹槽结构,自动加载钢球33置于凹槽中,使内滚环31中的凹槽相对于外环29中的凹槽向内径向方向运动,产生径向力的变化;在内滚环31相对于外环29向中心趋近时,自动加载钢球33在凹槽中产生相对运动,此相对运动迫使内滚环31向中心趋近或背离中心的运动,即增加正压力还是减小正压力的作用。同时,圆周均布的3~6个行星内外摩擦轮传动的自动加载装置能均衡各个自动加载钢球之间的压力。也就是说,当传递大力矩时,自动形成正的正压力;反之,在轻负荷时,正压力自动减小,从而自动有效地提高了自动加载钢球的寿命。

52.如图5-6所示,外环29与内滚环31相对面上凹槽结构和自动加载钢球的受力分析定压预载荷的预紧量可通过调整自动加载弹簧30、自动切合碟簧32等压缩量来获得,实现对自动加载钢球33的施力作用。内滚环31在自动加载弹簧30产生径向力作用下沿径向方向移动进而使得自动加载钢球33也沿径向方向滚动,自动加载钢球33又在自动切合碟簧32的弹力作用下,紧紧贴合在外环29的内凹槽上并相对滑移一定的位移量。

53.如图5所示,在轴向载荷的作用下,外环29三角槽固定不动,内滚环31三角槽沿轴向移动,轴向趋近一定的位移量并形成相应的作用力f1、f2(f为f1、f2的合力),内滚环31三角槽顶点与自动加载钢球33球中心的位移s、相应的接触角α时的外环29与内滚环31之间的间隙h。

54.如图6所示,在轴向载荷的作用下,外环29外圈曲率中心固定不动,内滚环31内圈曲率中心沿轴向移动,轴向趋近一定的位移量并形成相应的作用力f3、f4以及相应的外滚环外圈曲率接触角γ和内滚环内圈曲率接触角β;进而形成了新的无级摩擦传动副且能自

动根据负载变化进行加载并承担运动的输出或运动的输入功能。

55.如图7所示,在输入输出双联中心齿轮轴6与右行星架46间安装有电磁离合器组件48,满足该机构需要高速运转时,通过该离合器的动作,直接使输入输出双联中心齿轮轴6与右行星架46贴合成为一个整体,直接输出从输入输出双联中心齿轮轴6输入的发动机或动力源的动力。

56.如图1-2所示,自动加载变速器的设计计算(1)正常状态下的最大传动比计算设输入双联中心齿轮转速为ns、内滚环转速为nr、左右行星架转速为n

pc

,则特性参数为a=rr/rs。该套行星式齿轮机构的运动规律特性方程式为n

s-anr (a-1)n

pc

=0。并且在满足以下两个条件下实现该套机构的最大传动比:条件一是自动切合碟簧作用下的自动加载钢球作用下,内滚环通过球滚动体与外环不产生滑动摩擦;条件二是自动加载弹簧的刚度与弹力足以使得内滚环凹槽面与行星外摩擦轮完全摩擦传动,进而带动行星外摩擦轮轴在左右行星架中沿着自动加载弹簧弹力方向使得行星外摩擦轮与双联行星齿轮内摩擦轮完全贴合并不产生相对滑动。在此条件下的传动比如下:

①

正向传动的传动比计算:输入元件为双联中心齿轮(模数为1mm,齿数为16)、输出元件为内滚环(直径为193mm)带动行星架输出输入轴、约束元件为左右行星架,则此时的特性参数为12.063,也就是同向减速必为12.063。

57.②

逆向传动的传动比计算:输入元件为行星架输出输入轴带动内滚环(直径为193mm)、输出元件为双联中心齿轮(模数为1mm,齿数为16)、约束元件为左右行星架,则此时的特性参数为12.063,也就是同向增速比为12.063。

58.③

在6与46间安装离合器时的传动比计算:该机构需要高速运转时,通过该离合器的动作,直接使得输入输出双联中心齿轮轴6与右行星架46贴合成为一个整体,直接输出从6输入的发动机或动力源的动力。

59.(2)负荷变化变化时的传动比计算同样设输入双联中心齿轮转速为ns、内滚环转速为nr、左右行星架转速为n

pc

,则特性参数为a=rr/rs。该套行星式齿轮机构的运动规律特性方程式为 n

s-anr (a-1)n

pc

=0。并且在满足以下两个条件下实现该套机构适应负荷变化下传动比自动适应要求:一是控制自动切合碟簧弹力即自动加载钢球作用下,使得内滚环通过球滚动体与外环产生按照既定设计条件下相对滑动摩擦;二是自动加载弹簧的刚度与弹力适应当前负荷变化条件下内滚环凹槽面与行星外摩擦轮发生相对滑动传动,进而带动行星外摩擦轮轴在左右行星架中沿着自动加载弹簧弹力方向使得行星外摩擦轮与双联行星齿轮-凹形内摩擦轮的凹形内摩擦轮的贴合并产生相对滑动。在次条件下的传动比如下:

①

正向传动的传动比计算:输入元件为双联中心齿轮(模数为1mm,齿数为16)、输出元件为内滚环(直径为193mm)带动行星架输出输入轴、约束元件为左右行星架,则此时的特性参数(内滚环与中心齿轮分度圆直径的比值)为12.063,也就是同向减速比为12.063。

60.②

逆向传动的传动比计算:

输入元件为行星架输出输入轴带动内滚环(直径为193mm)、输出元件为双联中心齿轮(模数为1mm,齿数为16)、约束元件为左右行星架,则此时的特性参数为12.063,也就是同向增速比为12.063。

61.③

在6与46间安装离合器时的传动比计算:该机构需要高速运转时,通过该离合器的动作,直接使得6与46贴合成为一个整体,行星摩擦轮直接输出从6输入的发动机或动力源的动力。

62.为此,本装置可以作为无级减速器或增速器使用。

63.(3)传递功率与机构外径计算如图示结构具有两排行星齿轮-滚子,其传动比为12.063,可传递最大功率为150千瓦,外径为215mm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。