1.本发明属于故障检测技术领域,更具体地,涉及一种无故障样本下的工业机器人故障检测与定位方法、系统。

背景技术:

2.工业机器人凭借其高生产效率、高产品质量、低材料成本等优点,在工业生产中取得了广泛应用,已成为智能制造的核心装备之一。与此同时,工业机器人工作于重负载、恶劣环境、长期连续运行等环境中出现性能衰退乃至故障在所难免。装备一旦发生故障无疑给企业生产稳定性和效益带来不利影响。然而,我国应用企业目前缺乏工业机器人运行维护能力。因此从产品设计之初,建立一套完整的工业机器人故障检测系统对于提高机器人可靠性、保障企业生成节奏、降低运维成本具有重要意义。

3.工业机器人的故障检测技术是通过对振动、噪声、控制信号等监测变量的分析处理,获得机器人的健康状态。鉴于实际工业场景对检测实时性和自动化的要求,国内外专家围绕着智能故障检测理论方法开展了广泛研究。其中,基于数据驱动的机器人故障检测方法备受青睐。然而,数据驱动方法通常立足“数据为王”,需要大量故障样本才能发挥最佳性能。上诉假设致使该类方法在工程实际存在一定局限性,主要原因在于:当前国内企业对于机器人故障数据积累较少,典型故障模式数据稀缺,甚至只能正常数据,这使得基于数据驱动建立的模型面试过拟合、健康状态表征能力弱、检测精度低等问题。综上所述,随着智能故障检测进入大数据时代,降低故障数据的依赖,仅利用正常数据训练模型的需求日益明显。充分挖掘正常数据隐含特征,辅助学习并表征机器人健康状态特征,对克服无故障数据下的智能故障检测与定位模型构建难题具有重要意义。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种无故障样本下的工业机器人故障检测与定位方法、系统,其目的在于在无故障样本下实现工业机器人故障的智能化检测。

5.为实现上述目的,本发明提供了一种无故障样本下的工业机器人故障检测与定位方法,包括:

6.s1.收集工业机器人的多个关键部件历史健康样本,从其他设备中收集多种故障类型样本作为辅助样本库,作为训练数据集;其中,一部分历史健康样本作为验证数据集;对训练数据集和验证数据集提取时频域特征;

7.s2.构建收缩注意力关系网络;所述收缩注意力关系网络包括残差收缩模块、拼接模块和多头注意力机制关系模块;残差收缩模块,消除机器人的健康样本库和辅助样本库中隐藏的噪声特征,并提出具有代表性的特征;拼接模块,将机器人的健康状态特征和辅助样本库的故障特征进行拼接,形成代表健康特征独一属性的特征对;将机器人的每个关键部件不同时间段的健康特征相互拼接,形成代表健康特征共有属性的特征对;多头注意力

机制网络,挖掘特征样本对的相似关系,计算其相似分数;将工业机器人每个关键位置的预测相似关系分数构建为相似关系分数矩阵;

8.s3.将真实的相似关系分数矩阵与预测的相似关系分数矩阵之间误差作为优化目标,利用步骤s1的训练数据集对收缩注意力关系网络进行训练;

9.将验证数据集输入训练好的收缩注意力关系模型,以模型准确率最大为目标确定故障边界值;

10.s4.将每一个部件的待检测样本和历史健康样本提取时频域特征后,输入收缩注意力关系模型,得到相应地相似分数,将其与故障边界值进行比较,若大于或等于故障边界值则认为待检测样本为健康状态,反正之为故障状态。

11.进一步地,辅助样本库来源于与工业机器人相似的故障数据集,辅助样本中的故障类别数大于7。

12.进一步地,多头注意力机制关系模块包括编码模块、多层感知模块、多头注意力机制模块;编码模块对特征样本对分解为多个张量向量并对其进行编码;多头注意力机制模块中的每个注意力机制单位挖掘每个张量间的关系特征挖掘,并对每个注意力机制单位挖掘的特征进行拼接作为输出;多层感知模块计算出多头注意力机制输出特征的相似分数。

13.进一步地,故障边界为0.9-0.99。

14.进一步地,残差收缩网络中采用软阈值函数使得隐藏在小波图的一些噪声特征趋近于零。

15.进一步地,采用连续小波变换对训练数据集和验证数据集提取时频域特征。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果。

17.(1)现有智能故障检测技术需依赖于一定数量的故障数据才能取得有效的故障检测效果。但是,在实际工程中,工业机器人的故障样本几乎是没有,这严重限制智能检测技术在工业机器人的应用。本发明仅需从工业机器人中挖掘具有高代表性和高可靠性的健康特征,通过建立样本对评估未知状态与健康特征的相似关系去判断未知状态类型,克服现有方法对故障样本的依赖;具体地,先构建特征样本对来描述机器人的健康状态与其他状态的关系,能够有效挖掘出健康状态相比其他状态间的独一属性特征,以及挖掘出健康状态之间的共有属性特征,提高仅有健康样本下对健康状态与其他状态间差异性表征能力;与现有智能检测算法的分类器不同,本发明采用多头注意力机制关系网络输入的是样本对相似关系分数,可以表示样本对之间的相似性来描述其他状态与健康状态相似性;从而有效实现仅有健康样本先对未知状态进行识别。

18.(2)考虑到工业机器人不同时间段的健康信号具有波动打、非平稳等特点,导致构建的特征样本对间关系特征难以揭示。采用多头注意力机制关系网络对特征本样本对分解为多个张量,再利用多个注意力机制模块从不同维度挖掘其隐含关系特征,有效提高收缩关系网络的检测能力。

19.(3)考虑到实际工程中工业机器人难免受到环境噪声等影响下,使得监测信号隐藏着一些噪声信号和干扰信号。采用残差收缩网络可有效消除特征中隐藏噪声特征,其机制是利用残差收缩网络的软阈值函数使得隐藏在小波图的一些噪声特征趋近于零,消除噪声的影响,进而提取具有更具有代表工业机器人状态性的特征。

20.(4)考虑到在实际工程中工业机器人监测信号呈现着非平稳,利用连续小波变化方法挖掘出工业机器人非平稳信号的时间和频率等多个尺度的特征,可以刻画出能够代表机器人运行状态,提高了特征表征能力。

附图说明

21.图1是本发明实施例提供的收缩注意力关系网络的工业机器人故障识别与定位方法的流程示意图。

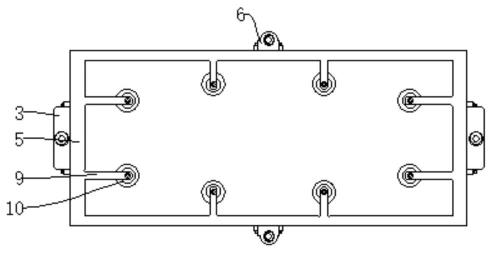

22.图2是图1中的收缩注意力关系网络涉及的残差收缩网络的示意图;

23.图3是图1中的收缩注意力关系网络涉及的特征拼接模块的示意图;

24.图4是图1中的收缩注意力关系网络涉及的多头注意力机制关系网络的示意图。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

26.请参阅图1、图2、图3及图4,本发明提供的基于收缩注意力关系网络的工业机器人故障诊断方法。如图1所示,本发明方法主要包括离线训练阶段和在线检测阶段两个步骤:

27.1)离线训练阶段:

28.步骤一,收集工业机器人的多个关键部件历史健康样本,将其大部分健康数据作为训练数据集,一部分的数据作为验证数据集;从其他设备收集故障样本作为辅助样本库。

29.具体地,在工业机器人的关键部件安装相应的传感器,并采集每个传感器的健康样本形成历史样本库,并将其百分之80作为训练数据集剩下数据集作为验证数据集其中代表机器人的第s个关键部件健康数据。从其他设备中收集多种故障类型样本,这里故障样本是指在实验环境下设备模拟的故障样本,以及已有的故障样本。将这些故障样本作为辅助样本库da(c1,

…

,cn),cn代表第n个不同故障类型,以及辅助样本库分布都是独立于机器人的健康样本库。

30.步骤二,利用连续小波变换对机器人的健康样本和辅助样本库转化为小波图;

31.具体地,从机器人健康样本库和辅助样本库da(c1,

…

,cn)挖掘出其数据具有代表的时频域频段,并转化为小波图,其中小波图的转化过程:

[0032][0033]

式中变量和τ分别为尺度和偏移量。f(t)代表振动信号,而代表小波基函数.

[0034]

步骤三,利用残差收缩网络消除机器人的健康样本库和辅助样本库中隐藏的噪声特征,并提出具有代表性的特征;

[0035]

具体地,利用残差收缩网络的软阈值函数使得隐藏在小波图的一些噪声特征趋近于零,相依操作如下:

[0036][0037]

式中x为输入,y为输出,τ为软化阈值。降噪的操作是对输入信号分解,然后对阈值内分解后的所有信号进行过滤,最后将过滤后的所有信号重构。此外,软阈值函数会对上式进行求导,使得求导后梯度只有0和1,避免梯度爆炸和梯度消失情况。求导操作:

[0038][0039]

如图2所示,残差收缩单元利用一个独特的模块来计算软化阈值。这个独特的模块利用gap计算小波图x的绝对值产生一维向量。然后,一维向量由两个全连接层传播,产生缩放参数。sigmoid函数可以将缩放参数扩展到0到1的范围。

[0040][0041]

式中a为对应两个全连接层输入的z的缩放参数。然后这个软化阈值τ可以被通过以下计算公式计算得到

[0042][0043]

式中的i、j和c分别是小波特征图x的宽度索引、高度索引和通道索引,average为平均计算,使得软化阈值τ在0到1的范围内。为此,利用残差收缩网络可提取出输入样本的具有代表性高维特征。对于机器人健康样本库和辅助样本库da(c1,

…

,cn)的输入,残差收缩网络相应的输出为机器人的健康状态特征和辅助样本库的故障特征

[0044]

步骤四,为了描述机器人健康状态的独一性和共性,如图3所示,对机器人的健康特征和辅助样本库的特征进行拼接形成特征对;

[0045]

具体地,首先,为了描述健康特征的独一属性特征,将机器人的健康特征与辅助样本库的特征进行拼接形成样本对,拼接操作如下:

[0046][0047]

式中代表来机器人的第s个关键部件健康特征,代表来自辅助库的特征,[

·

,

·

]表示在每个关键部件之间的健康特征与辅助样本库中的特征进行拼接。接着,为了描述健康特征的共有属性特征,将机器人的每个关键部件不同时间段的特征相互拼接形成样本对,拼接操作如下:

[0048][0049]

为此,描述机器人的健康特征的独一性和共性特征对构建为

[0050]

步骤五,如图4所示,利用多头注意力机制关系网络挖掘特征样本对的相似关系,输出计算出相似分数,计算预测相似分数与实际分数的误差,并以误差为损失函数优化收缩注意力关系网络,得到最佳收缩注意力关系模型。

[0051]

具体地,将特征样本对输入到多头注意力机制关系网络中,首先多头注意力机制关系网络将这个特征样本对转化为n块的张量向量,这个张量输入到多头注意力机制中去挖掘样本对间关系特征,这个多头注意力机制的操作如下:

[0052]

multihead(q,k,v)=concat(head1,

…

headn)wo[0053]

headi=attention(qw

iq

,kw

ik

,vw

iv

)

[0054]

式中d

model

代表多头注意力机制的输出值,dk、dv和dv分别表示输入矩阵q、k和v的维度。concat(

·

)表示是将每个注意力机制的输出拼接起来得到多头注意力机制的输出,的输出,然后,多头注意力机制的输入被送入到多层感知器mlp去计算样本对的相似关系分数,其中mlp是由多个gelu的全连接层组成,计算如下:

[0055][0056][0057]

式中δ1和δ2是这个多头注意力机制关系网络需要学习的参数。为此这个样本对的相似关系分数可以通过以下公式可以计算得到

[0058][0059]

这个相似关系分数r的输入范围是0到1。如果相似关系分数r越大,就说明样本对是来自同一类型,即是输入健康状态,反之相似关系分数越小,则是故障状态。将工业机器人的每个关键位置的预测相似关系分数构建为相似关系分数矩阵:

[0060][0061]

式中的是表示工业机器人第s个位置的预测相似关系分数矩阵。接着构建真实相似关系标签:

[0062][0063]

采用均方误差去计算收缩注意力关系网络的误差,计算过程如下:

[0064][0065]

式中losss表示工业机器第s个位置的形成的损失误差。然后采用优化器adme去优化收缩注意力关系网络使得损失函数l

mse

最小,优化策略如下:

[0066][0067]

式中的和是代表残差收缩网络和多头注意力机制关系网络的优化参数。最后待损失函数l

mse

最小便得到收缩注意力关系模型。

[0068]

步骤六,为了确定收缩注意力关系模型得故障边界值,将验证数据集来设置故障边界值,便于在线检测阶段判断工业机器人的故障状态及发生位置。

[0069]

具体地,首先定义故障边界值fs范围为0.9-0.99,然后将验证数据集输入到收缩注意力关系网络中,通过收缩注意力关系网络的输出相似关系分数与故障边界值fs进行比较,大于故障边界值fs则认为是健康状态,小于则认为是故障状态。然后通过准确率评价指标来使得收缩注意关系网络的准确率最大的故障边界值fs。

[0070]

2)在线测试阶段:

[0071]

步骤一,实时采集工业机器人的每个关键部件的监测信号作为待检测数据集以及离线训练阶段的机器人历史健康样本

进行备用;

[0072]

具体地采集工业机器人的每个关键部件的监测信号作为待检测数据集其中表示工业机器人第s个关键位置的待检测信号。同时,将离线训练阶段的工业机器人的历史健康样本进行备用,其中表示工业机器人第s个关键位置的历史健康样本信号。

[0073]

步骤二,利用连续小波变换对机器人的待检测数据集步骤二,利用连续小波变换对机器人的待检测数据集和机器人历史健康样本转化为小波图;

[0074]

步骤三,利用残差收缩网络消除机器人的历史健康样本和待检测数据集中隐藏的噪声特征,并提出具有代表性的特征;

[0075]

具体地,对于待检测数据集和机器人历史健康样本库的输入,残差收缩网络相应的输出为待检测数据集的特征和机器人的历史健康状态特征

[0076]

步骤四,对机器人的历史健康样本的特征和检测样本的特征进行拼接形成特征对;

[0077]

具体地,将待检测数据集的特征和历史健康状态特征进行拼接形成关系特征对拼接操作如下:

[0078][0079]

式中,代表示工业机器人第s个关键位置的历史健康特征,代表示工业机器人第s个关键位置的待检测的特征,工业机器人第s个关键位置的检测样本与历史健康样本拼接的关系特征对,即关系特征对

[0080]

步骤五,利用多头注意力机制关系网络计算特征样本对的相似关系分数;

[0081]

具体地利用多头注意力机制关系网络计算特征对相似关系分数相似关系分数其中表示第s个关键位置的检测样本与历史健康样本拼接的相似关系分数。

[0082]

步骤六,将计算收缩注意力关系网络计算的相似关系分数与故障边界值进行比较,若大于或等于故障边界值则认为待检测样本为健康状态,反正之为故障状态,对机器人

的每个关键部件都执行以上操作,即可实现对机器人的故障检测与定位。

[0083]

具体地,将计算的相似关系分数与故障边界值fs进行对比,待检测数据的状态基于如下准测确定:

[0084][0085]

若大于或等于故障边界值,则表示机器人的第s个关键部件是处于健康状态,则表示机器人的第s个关键部件是处于故障状态。进而实现对工业机器人的故障检测与定位。

[0086]

为了突出本发明方法在故障检测与定位方面的优势,本发明与深度卷积神经网络、残差网络,残差收缩网络,残差收缩关系网络开展对比实验。表1展示了它们之间的检测精度和召回率对比结果,从表中可以看到本发明的故障检测精度和召回率明显高于其他5种方法。

[0087]

表1

[0088]

方法检测精度召回率深度神经网络51.5952.02残差网络53.0457.47残差收缩网络58.1959.57残差收缩关系网络90.75692.66本发明的方法99.299.59

[0089]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。