箱型梁u型组立机

技术领域

1.本实用新型属于箱型梁生产设备技术领域,具体涉及一种箱型梁u型组立机。

背景技术:

2.箱型梁、柱是钢结构中最重要的组成构件,主要由上盖板、两侧腹板、中间隔板和下底板组合而成。其中,u型组立工序是箱型梁组焊加工的一道重要工序,参考图4,该工序需要将下底板71、两侧腹板72和中间隔板73定位后进行焊接加工。箱形梁、柱构件自身在整体结构中的重要地位决定了其形位尺寸精度要求较高,因此要求高质量的焊接。

3.现有技术中,箱型梁u型组立设备存在以下缺陷:(1)用于箱型梁、柱制作的工装结构定位效果较差,特别是箱型梁规格变化后,无法进行调整定位,导致在焊接加工的过程中变形量大,这样严重影响了箱型梁、柱的加工质量;(2)箱型梁长度较大时,组立设备无法在不同的焊接位置进行移动,影响整个钢梁的组焊效率。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种定位效果好、可适用于不同规格箱型梁快速组焊作业的箱型梁u型组立机。

5.为解决上述技术问题,本实用新型的技术方案是:箱型梁u型组立机,包括机架,所述机架上相对安装有两个夹臂,所述夹臂连接有腹板下压机构,所述腹板下压机构与机架之间设置有底板对中机构;所述机架上位于两个所述夹臂的外侧分别安装有腹板夹紧机构,所述腹板夹紧机构与所述机架之间设置有夹紧位置调整机构。

6.作为优选的技术方案,所述夹臂包括水平设置的底板支撑部和竖向设置的腹板依靠部,所述腹板依靠部的顶端固定有夹臂连接板。

7.作为优选的技术方案,所述腹板下压机构包括腹板下压油缸,所述夹臂连接板上固定有连接套,所述腹板下压油缸的缸套与所述连接套固定连接;所述夹臂连接板上开设有供所述腹板下压油缸的缸杆伸出的孔。

8.作为优选的技术方案,所述底板对中机构包括可沿所述机架水平移动的对中座,所述腹板下压油缸与所述对中座固定连接,所述对中座连接有底板对中油缸。

9.作为优选的技术方案,所述腹板夹紧机构包括腹板夹紧油缸,所述夹臂的腹板依靠部上开设有供所述腹板夹紧油缸的缸杆伸入的孔。

10.作为优选的技术方案,所述夹紧位置调整机构包括可沿所述机架上下移动的调整座,所述腹板夹紧油缸与所述调整座固定连接,所述调整座连接有腹板夹紧位置调整油缸。

11.作为优选的技术方案,所述机架底部具有可沿轨道移动的定位轮。

12.由于采用了上述技术方案,本实用新型具有以下有益效果:

13.(1)工作时,先将下底板平铺在夹臂的底板支撑部,两侧腹板的外侧面分别对应立靠在两夹臂的腹板依靠部上,两侧腹板的内侧面与中间隔板靠紧,两侧腹板的下端与下底板相接。通过调整底板对中油缸和腹板夹紧位置调整油缸,使对中座和调整座到达合适的

位置,再启动腹板下压油缸、腹板夹紧油缸这两个定位油缸夹紧工件,然后对工件内侧进行间断点固焊接,定位效果好,可适用于不同规格箱型梁快速组焊作业。

14.(2)组立机可沿轨道移动,根据工艺要求,使组立机在一个位置焊接完成后,可以移动一定距离到达下一位置,重复以上动作,直到整个钢梁组焊完成,作业方便、组焊效率高。

附图说明

15.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

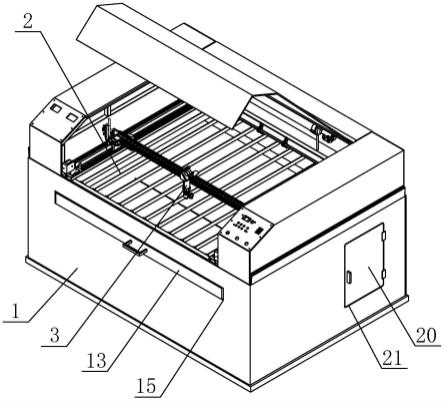

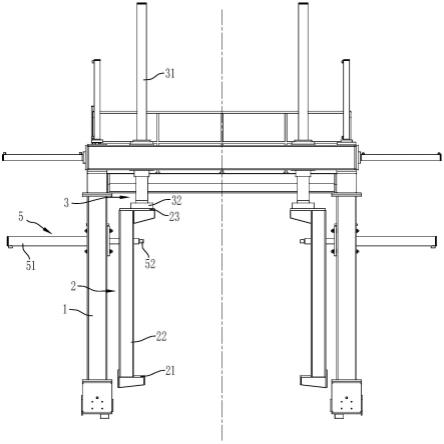

16.图1是本实用新型实施例的主视结构示意图;

17.图2是本实用新型实施例的俯视结构示意图;

18.图3是本实用新型实施例的侧视结构示意图;

19.图4是箱型梁(除去上盖板后)的结构示意图。

20.图中:1-机架;2-夹臂;21-底板支撑部;22-腹板依靠部;23-夹臂连接板;3-腹板下压机构;31-腹板下压油缸;32-连接套;4-底板对中机构;41-对中座;42-底板对中油缸;5-腹板夹紧机构;51-腹板夹紧油缸;52-压头;6-夹紧位置调整机构;61-调整座;62-腹板夹紧位置调整油缸;71-下底板;72-腹板;73-隔板。

具体实施方式

21.下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

22.如图1至图3所示,箱型梁u型组立机,包括机架1,所述机架1底部具有可沿轨道移动的驱动轮,即组立机可以沿轨道移动位置;所述机架1上相对安装有两个夹臂2,所述夹臂2连接有腹板下压机构3,所述腹板下压机构3与机架1之间设置有底板对中机构4;所述机架1上位于两个所述夹臂2的外侧分别安装有腹板夹紧机构5,所述腹板夹紧机构5与所述机架1之间设置有夹紧位置调整机构6。

23.参考图1,所述夹臂2包括水平设置的底板支撑部21和竖向设置的腹板依靠部22,所述腹板依靠部22的顶端固定有夹臂连接板23。工作时,下底板71平铺在两夹臂2的底板支撑部21上,两侧腹板72的外侧面分别对应立靠在两夹臂2的腹板依靠部22上。

24.再参考图1,本实施例中,所述腹板下压机构3包括腹板下压油缸31,所述夹臂连接板23上固定有连接套32,所述腹板下压油缸31的缸套与所述连接套32固定连接;所述夹臂连接板23上开设有供所述腹板下压油缸31的缸杆伸出的孔,调整至合适位置后,腹板下压油缸31的缸杆伸出后可以顶压在腹板72的顶端进行定位。

25.参考图2,本实施例中,所述底板对中机构4包括可沿所述机架水平移动的对中座41,所述腹板下压油缸31与所述对中座41固定连接,所述对中座41连接有底板对中油缸42,通过底板对中油缸42可以驱动对中座41沿机架上的水平轨道左右移动,对中座41移动从而

带动夹臂2移动,从而对下底板进行组立前的对中。

26.参考图1和图3,所述腹板夹紧机构5包括腹板夹紧油缸51,所述夹臂2的腹板依靠部22上开设有供所述腹板夹紧油缸51的缸杆伸入的孔,腹板夹紧油缸51的缸杆端部固定有压头52,结构设计巧妙,便于腹板夹紧机构5对两侧腹板的夹紧与释放作业。

27.参考图3,所述夹紧位置调整机构6包括可沿所述机架1上下移动的调整座61,所述腹板夹紧油缸51与所述调整座61固定连接,所述调整座61连接有腹板夹紧位置调整油缸62,通过腹板夹紧位置调整油缸62可以驱动调整座61沿机架上的竖直轨道上下移动,从而调整腹板夹紧油缸51对腹板的夹紧位置。

28.工作时,先将下底板71平铺在夹臂2的底板支撑部21上,两侧腹板72的外侧面分别对应立靠在两夹臂2的腹板依靠部22上,两侧腹板72的内侧面与中间隔板73靠紧,两侧腹板72的下端与下底板71相接。通过调整底板对中油缸42和腹板夹紧位置调整油缸62,使对中座41和调整座61到达合适的位置,再启动腹板下压油缸31、腹板夹紧油缸51这两个定位油缸夹紧工件,然后对工件内侧进行间断点固焊接。根据工艺要求,使组立机在一个位置焊接完成后,可以移动一定距离到达下一位置,重复以上动作,直到整个钢梁组焊完成,组焊过程定位效果好,作业方便,组焊效率高,可适用于不同规格箱型梁的快速组焊作业。

29.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。