1.本发明属于金属材料抗腐蚀能力评估检测技术领域,具体涉及一种快速可控的金属抗气蚀能力测试方法。

背景技术:

2.气蚀主要是流体在高速流动以及压力变化的情况下与流体所接触的金属表面发生洞穴状腐蚀破坏的现象。气蚀主要是对金属材料上的保护膜进行破坏使得腐蚀速度加快,其特征是在金属材料的表面先形成众多的小麻点而后慢慢扩大成洞穴。气蚀是由液体作用到浸泡在溶液中的金属材料表面的高频弹性应力波引起的。而液体中的应力脉冲由空泡溃灭时产生的压力波或者高速射流所引起。应力脉冲的变化幅度在几百到上千之间,这么高的应力脉冲很容易导致工业中使用的金属材料产生变形及损失,即不仅可直接引起金属材料气蚀强度破坏,还可能引起金属材料的疲劳破坏。

3.传统判断金属构件抗腐蚀性能及其抗气蚀性能通常有两种方式。一种是对某种材料进行现场原位实验,但试验历时较长,也不经济,同时由于现场环境的复杂性,很难得出规律性的评价指标和结论,另外,需要对样品施加一个较大数量级的循环载荷,因为循环往往以相对低频的形式存在,检测时间过长,且外加载荷容易对实验造成破坏性不可逆性损伤,样品在丧失表面完整性后有大量碎屑剥落,污染检测溶液,造成设备的可循环利用效果下降,因此经济性、时效性欠佳。

技术实现要素:

4.本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种金属抗气蚀能力测试方法,能够定性或定量、且高效省时省力可控地评价金属材料的抗气蚀能力。

5.本发明为解决上述提出的技术问题所采用的技术方案为:

6.一种金属抗气蚀能力测试方法,采用高频气蚀反应装置对试样进行超声气蚀处理,所述高频气蚀反应装置包括压电换能器、变幅杆、反应池、试样、交流信号发生器,所述反应池内装有溶液,试样置于反应池中,变幅杆一端置于溶液内、另一端与所述压电换能器相连,所述交流信号发生器与压电换能器的两极连接;

7.所述金属抗气蚀能力测试方法包括以下步骤:

8.s1、利用comsol模拟平台进行高频气蚀反应装置在驱动电压v0下变辐杆与反应池溶液之间的声结构边界模态分析,通过压力声学分析得到声波在水下的分布情况,进而获取气蚀剧烈程度最大的参数及对应区域;

9.s2、根据s1的模拟结果设置高频气蚀反应装置的工作参数,并调整试样至气蚀剧烈程度最大区域,在高频气蚀反应装置内对试样进行超声气蚀处理;

10.s3、对试样进行表面形貌检测,通过气蚀速率与粗糙度之间的关系评价其抗气蚀能力。

11.上述方案中,步骤s1具体包括以下步骤:

12.s1.1、建立压电换能器、变幅杆、反应池的模型,并导入comsol模拟平台;设置压电换能器的驱动电压v0作为单一参数,设置压电换能器最小工作频率f0min和最大工作频率f0max,扫描频率θ∈f0min~f0max,频率步进f0step,则扫描获取特征频率的次数进行n次特征频率下的压力声学分析;

13.s1.2、对n次声场特征值的仿真结果进行分析,获取在驱动电压v0输入下的最大声压等级的水下声场分布云图,对应的压电换能器声振频率为f,声压等级为p;

14.s1.3、通过模拟软件计算上述反应区声压中心的硬点坐标p(x,y,z)。

15.上述方案中,步骤s2具体包括以下步骤:

16.s2.1、搭建高频气蚀反应装置,设置交流信号发生器的驱动电压为v0、交流电波频率为f、处理时间为t;其中,交流电波频率f根据声振频率f得到;

17.s2.2、调整试样的坐标位置大致与步骤s1中模拟的声压中心硬点坐标p(x,y,z)一致;

18.s2.3、开启所述交流信号发生器对试样进行超声气蚀处理。

19.上述方案中,步骤s2具体包括以下步骤:

20.s3.1、根据s1中得到的声压等级p、声振频率f,以及步骤s2中处理时间t定义瞬时气蚀功率pc;

21.s3.2、获取试样表面3d轮廓,通过观测粗糙度的波峰rp波谷rv差值得到表面完整性粗糙度系数ra,与初始材料的表面完整性粗糙度系数相比进而得到表面完整性因数σn;

22.s3.3、以ac=σn/pc作为试样抗气蚀能力的控制及判断指标,若ac数值越小,代表该金属在一定气蚀程度下越耐腐蚀,抗气蚀能力更优越。

23.上述方案中,步骤s2.2中,交流电波频率f根据声振频率f计算得到,具体由各向同性的压电陶瓷和变幅杆这两个弹性材料特性方程确定:

[0024][0025]

式中,ρ为压电陶瓷的材料密度,ω为角频率,f为声振频率,u为结构位移,p为螺栓预紧作用力,为压电陶瓷给变幅杆的驱动力,f为交流电波频率。

[0026]

上述方案中,步骤s3.1中,瞬时气蚀功率pc为:

[0027][0028]

式中,p为声压等级,f为声振频率,t为处理时间,θ为修正系数。

[0029]

上述方案中,所述压电换能器包括质量块、预紧螺栓、压电陶瓷,压电陶瓷由若干正负堆叠的陶瓷片组成,预紧螺栓自上而下分别将质量块与正负堆叠的陶瓷片连接,最后压电陶瓷与变幅杆大头固定接触;所述质量块用于密闭压电换能器,所述预紧螺栓用于为压电陶瓷提供预紧力,所述压电陶瓷的两极与所述交流信号发生器的正负极对应相连,将电信号转化成超声振动信号。

[0030]

上述方案中,所述压电陶瓷材质为锆碳酸铅,所述质量块和预紧螺栓的材质均为钢。

[0031]

上述方案中,所述高频气蚀反应装置还包括托盘,所述托盘通过两侧的钢丝线悬挂于反应池内,通过拉升或下放钢丝线实现试样z向位置的调节;所述托盘表面覆盖有1

×

1cm的网格,根据网格实现试样在xy平面内的位置调节。

[0032]

上述方案中,所述高频气蚀反应装置还包括安装支架,所述安装支架包括底座、安装于所述底座上的竖直杆、安装于所述竖直杆上的水平支架;所述底座上沿x方向设置带有刻度尺的滑槽,滑槽内设有可移动的螺柱,所述反应池的底部设有与所述螺柱适配的螺纹孔,反应池通过螺纹螺柱固定于底座的合适位置;所述水平支架用于将所述压电换能器和变幅杆安装于反应池上方,水平支架的一端套装于竖直杆上,并能沿竖直杆移动,水平支架的另一端与所述变幅杆的辐射器大头连接。

[0033]

本发明的有益效果在于:

[0034]

本发明方法高效地实现了金属试样抗气蚀能力检测,针对不同金属材料,能通过模拟与实验相配合的方式调控输入与输出的工作参数,例如驱动电压、声振频率、反应时间等,达到个性化调整气蚀反应作用于试样表面的反应速率及反应强度的目的;然后通过检测微观表面形貌定向判断其抗气蚀能力。本发明是一种绿色高效可控的新型非接触检测手段,在一定程度上解决了传统原位检测时间长,处理低效场景受限以及处理效果不可控的诸多弊端。

[0035]

本发明方法利用变幅杆末端振动作为声源,同时结合单因素输入下模拟得到的声压中心,设计反应试样的空间位置,使声波经由反应池底部及侧壁的反射,造成液体中的声场出现不同的振动模态,使超声波在水中能量最大之处与模拟结果一致,保证最强声压端面覆盖待处理金属表面附近。利用反应池的声场共振,达到以小功率声源在水中局部区域产生集中声场,提高气蚀侵蚀试样表面的效率。

附图说明

[0036]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0037]

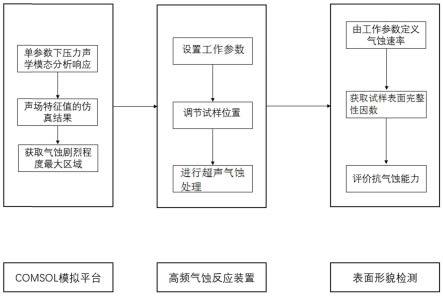

图1是本发明金属抗气蚀能力测试方法的流程图;

[0038]

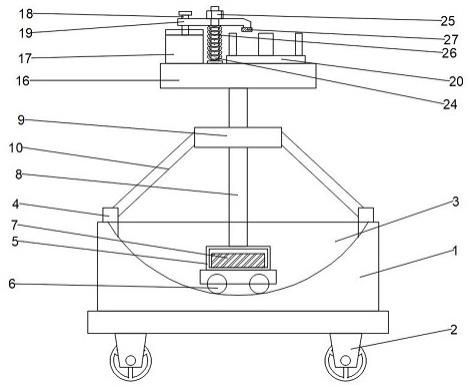

图2是本发明方法采用的高频气蚀反应装置的结构图;

[0039]

图3是本发明实施例步骤s1中在驱动电压v0=350v下最大两组声压等级的水下声场分布云图;

[0040]

图4是本发明实施例步骤s3中四组试样的表面形貌观测结果;

[0041]

图5是本发明实施例步骤s3中四组试样的3d轮廓图。

[0042]

图中:10、压电换能器;11、质量块;12、预紧螺栓;13、压电陶瓷;

[0043]

20、变幅杆;

[0044]

30、反应池;31、溶液;

[0045]

40、试样;

[0046]

50、交流信号发生器;

[0047]

60、托盘;

[0048]

70、固定支架;71、底座;72、竖直杆;73、水平支架。

具体实施方式

[0049]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0050]

如图1所示,为本发明提供的一种金属抗气蚀能力测试方法的流程图,该方法采用高频气蚀反应装置对试样进行超声气蚀处理。如图2所示,高频气蚀反应装置包括压电换能器、变幅杆、反应池、试样、交流信号发生器,反应池内装有溶液,试样置于反应池中,变幅杆一端置于溶液内、另一端与压电换能器相连,交流信号发生器与压电换能器的两极连接。其中,交流信号发生器用于产生一定频率和波形的交流电讯号,压电换能器用于将输入的交流电转换成机械振动(即一定频率的超声波),变幅杆用于将超声波的振动位移放大,提高超声波的强度,最后输出至反应池的溶液中,即可在反应池产生声场以及气蚀气泡场。变幅杆使应力容易集中于特定反应区域,造成材料表面的加速损坏失效。溶液根据金属材料的不同服役环境配置不同理化性质的酸性或碱性溶液。

[0051]

具体的,压电换能器包括质量块、预紧螺栓、压电陶瓷,压电陶瓷由若干正负堆叠的陶瓷片组成,预紧螺栓自上而下分别将质量块与正负堆叠的陶瓷片连接,最后压电陶瓷与变幅杆大头固定接触。质量块用于密闭压电换能器,预紧螺栓用于为压电陶瓷提供预紧力,压电陶瓷的两极与交流信号发生器的正负极对应相连,将电信号转化成超声振动信号。压电陶瓷材质为锆碳酸铅,质量块和预紧螺栓的材质均为钢。

[0052]

高频气蚀反应装置还包括托盘和安装支架。其中,托盘通过两侧的钢丝线悬挂于反应池内,通过拉升或下放钢丝线实现试样z向位置的调节;托盘表面覆盖有1

×

1cm的网格,根据网格实现试样在xy平面内的位置调节。安装支架包括底座、安装于底座上的竖直杆、安装于竖直杆上的水平支架;底座上沿x方向设置带有刻度尺的滑槽,滑槽内设有可移动的螺柱,反应池的底部设有与螺柱适配的螺纹孔,反应池通过螺纹螺柱固定于底座的合适位置;水平支架用于将压电换能器和变幅杆安装于反应池上方,水平支架的一端套装于竖直杆上,并能沿竖直杆移动,水平支架的另一端与变幅杆的辐射器大头连接。反应池采用透明材质。

[0053]

为了提高气蚀试样表面的效率,本发明方法先通过模拟得到声压中心,从而在高频气蚀反应装置中设计试样的空间位置,达到小功率声源在水中局部区域产生集中声场的目的。最后通过对气蚀处理后的试样进行形貌检测,从而进一步评价其抗气蚀能力。具体的,本发明金属抗气蚀能力测试方法包括以下步骤:

[0054]

s1、利用comsol模拟平台进行高频气蚀反应装置在单一参数(即驱动电压v0)下变辐杆与反应池溶液之间的声结构边界模态分析,通过压力声学分析得到声波在水下的分布情况。具体包括:

[0055]

s1.1、在catia中建立电换能器、变幅杆、反应池的1:1模型,并导入comsol模拟平台,所用的求解器为特征频率分析,耦合的物理场包括固体力学,压力声学,压电效应;设置压电换能器的驱动电压v0作为单一参数,设置压电换能器最小工作频率f0min和最大工作频率f0max,扫描频率θ∈f0min~f0max,频率步进f0step,则扫描获取特征频率的次数进行n次特征频率下的压力声学分析。本步骤的目的在于寻找一定驱动电压下压电换能器与变幅杆之间的最佳谐振频率。

[0056]

s1.2、对n次声场特征值的仿真结果进行分析,获取在驱动电压v0输入下的最大声压等级的水下声场分布云图,对应的压电换能器声振频率为f,声压等级为p。

[0057]

s1.3、通过模拟软件计算上述反应区声压中心的硬点坐标p(x,y,z)。

[0058]

s2、根据s1的模拟结果设置高频气蚀反应装置的工作参数,在高频气蚀反应装置内对试样进行超声气蚀处理。具体包括:

[0059]

s2.1、搭建高频气蚀反应装置,设置交流信号发生器的驱动电压为v0、交流电波频率为f、处理时间为t。其中,交流电波频率f根据声振频率f计算得到,具体由各向同性的压电陶瓷和变幅杆这两个弹性材料特性方程确定:

[0060][0061]

式中,ρ为压电陶瓷的材料密度,ω为角频率,f为声振频率,u为结构位移,p为螺栓预紧作用力,为压电陶瓷给变幅杆的驱动力,f为交流电波频率。

[0062]

s2.2、调整试样的坐标位置大致与步骤s1中模拟的声压中心硬点坐标p(x,y,z)一致。

[0063]

s2.3、开启所述交流信号发生器对试样进行超声气蚀处理。

[0064]

s3、对试样进行表面形貌检测,并评价其抗气蚀能力。具体包括:

[0065]

s3.1、根据s1中得到的声压等级p、声振频率f,以及步骤s2中处理时间t定义瞬时气蚀功率pc。定义瞬时气蚀功率pc为:

[0066][0067]

式中,p为声压等级,f为声振频率,t为处理时间,θ为修正系数。

[0068]

s3.2、获取试样表面3d轮廓,通过观测粗糙度的波峰rp波谷rv差值得到表面完整性粗糙度系数ra,与初始材料的表面完整性粗糙度系数相比进而得到表面完整性因数σn。

[0069]

s3.3、以ac=σn/pc作为试样抗气蚀能力的控制及判断指标,若ac数值越小,代表该金属在一定气蚀程度下越耐腐蚀,抗气蚀能力更优越。

[0070]

下面通过具体实施例来说明本发明金属抗气蚀能力测试方法。

[0071]

s1.1、在catia中建立压电换能器、变幅杆、反应池的1:1模型,并导入comsol模拟平台,可参见图3。设置压电换能器的驱动电压v0=350v,设置压电换能器最小工作频率f0min=19khz和最大工作频率f0max=21khz,扫描频率θ∈19~21khz,频率步进f0step=50hz,则扫描获取特征频率的次数次,进行40次特征频率下的压力声学分析。

[0072]

s1.2、对40次声场特征值的仿真结果进行分析,获取在驱动电压v0=350v输入下的最大两组声压等级的水下声场分布云图,如图3(a)、(b)所示,对应的压电换能器声振频率分别为f1=20khz,f2=19.85khz,声压等级分别为p1=8.1

×

103mpa,p2=8.4

×

103mpa。两组声振频率下最大声压区(即最大气蚀强度区域)分布在反应池中轴线的左右两翼。

[0073]

s1.3、通过模拟软件计算上述反应区声压中心的硬点坐标p1(x1,y1,z1),p2(x2,y2,z2)并输出具体数值。

[0074]

s2、为了更好地说明本发明方法,本实施例对同一金属材料的三组试样进行处理。按要求搭建高频气蚀反应装置,交流信号发生器的工作参数分别设置为:

[0075]

第一组试样:驱动电压v0=350v、交流电波频率为f1=50hz(对应声振频率f1=20khz)、处理时间为t1=1min;将试样调整至p1(x1,y1,z1)处启动交流信号发生器;

[0076]

第二组试样:驱动电压v0=350v、交流电波频率为f2=100hz(对应声振频率f2=

19.85khz)、处理时间为t2=1min;将试样调整至p2(x2,y2,z2)处启动交流信号发生器;

[0077]

第三组试样:驱动电压v0=350v、交流电波频率为f2=100hz(对应声振频率f2=19.85khz)、处理时间为t3=5min;将试样调整至p2(x2,y2,z2)处启动交流信号发生器。

[0078]

s3、图4中,(a)为该金属材料原始表面形貌观测结果,(b)、(c)、(d)分别为第一组、第二组、第三组试样经超声气蚀处理后的表面形貌观测结果。图5中(a)-(d)对应为四组试样经超声气蚀处理后的表面3d轮廓,通过观测粗糙度的波峰波谷差值可评价气蚀后的表面完整性因数σ,σ越大代表经过一定强度的超声气蚀处理后,试样相较于图5(a)中母材的原始表面粗糙度下降程度越显著,劣化程度越高,由此推断该金属受到的气蚀程度越剧烈。

[0079]

本实施例中,通过图5(a)得到初始材料的表面完整性粗糙度系数ra1=rp1-rv1=0.705609,令其表面完整性因数σ1=1;其他三组表面完整性因数为:

[0080][0081]

上式中,ran表示表面完整性粗糙度系数,ran=rpn-rvn,rpn为波峰值,rvn为波谷值,n=2,3,4。

[0082]

可继续参见图3,在一定驱动电压和声振频率下,声场以变幅杆轴线呈中心对称分布,其中沿着轴线方向的水域声压值相对于其他水域较大,位于变幅杆端部位置的声压相对周围声压最大,且声压的大小随着距变幅杆端面距离的增加逐渐降低。正负相位声压较大位置主要集中在变幅杆端部正下方,而在变幅杆轴线以外的水域,声压值有较大幅度降低,且声场的分布不均匀。因此,需要建立广义瞬时气蚀功率pc的瞬态方程:

[0083][0084]

式中,p为声压等级,f为声振频率,t为处理时间,θ为修正系数。

[0085]

最终可以得到试样抗气蚀能力的控制及判断指标ac=σn/pc,若ac数值越小,代表该金属在一定气蚀程度下越耐腐蚀,抗气蚀能力更优越。

[0086]

本实施例中,第二组试样的表面完整性因数为σ2=270%,瞬时气蚀功率pc=2.7amm2/s,其ac=100%;

[0087]

第三组试样的表面完整性因数为σ3=333%,瞬时气蚀功率pc=2.49amm2/s,其ac=133.74%;

[0088]

第四组试样的表面完整性因数为σ4=725%,瞬时气蚀功率pc=2.49amm2/s,其ac=291.17%;

[0089]

通过对比可知,三组试样的抗气蚀能力为:第二组试样>第三组试样>第四组试样。

[0090]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。