1.本发明涉及航空发动机涡轮领域,特别涉及一种新型封严气路结构和涡轮盘。

背景技术:

2.在燃气涡轮发动机中,涡轮作为将燃气内能转化为机械能的关键部件,由静止部件和旋转部件组成。其中直接与燃气接触的为静止的导向器结构和旋转的涡轮叶片。在转静部件之间存在轴向间隙,为防止高温燃气倒灌入侵涡轮盘腔,通常而言,需要在轴向间隙位置布置封严气,该股气流压力较高,温度较低,从旋转的篦齿结构与静止的机匣组成的低半径入口进入涡轮盘腔,对旋转的高温涡轮盘表面进行冷却,然后通过高半径处的轴向间隙进入主流通道。

3.然而这种结构布局存在以下几个问题:通常而言,为提高封严效果,可以提高涡轮盘腔内的压力,使其超过主流通道内的压力,这将会导致通过轴向间隙的封严冷却气流量急剧增加。过多的冷气与主流燃气掺混,由于较大的温度差异,增加了掺混损失,将会显著降低涡轮性能;为降低掺混损失,可以降低盘腔内的压力,低供气压力伴随着低流量,冷却封严气流量过低,可能导致盘体表面冷却不足,且无法对轴向间隙进行有效封严;转子叶片前缘的势流效应增加了局部静压,造成周向不均匀压力分布,进一步降低了封严效率。

4.因此,如何提高转、静间隙的轴向封严效果,降低冷气用量,对进一步提高涡轮部件性能具有重要意义。

技术实现要素:

5.有鉴于此,本发明提供了一种新型封严气路结构,以解决现有技术中旋转部件和静止部件间隙的轴向封严效果较差,冷气用量较高,掺混损失较大导致涡轮性能降低的技术问题,所述新型封严歧路结构包括:第一进气孔,位于旋转轴与盘体的连接处;第二进气孔,与第一进气孔相对设置并连通,第二进气孔由沿盘体周向离散分布的支撑肋分隔而成;空腔,设置在盘体内部,空腔中设置有多个沿盘体周向间隔均匀分布的肋板,相邻两个肋板之间构成第一冷气通道;第二冷气通道,位于盘缘内部,沿盘体的周向倾斜均匀分布,第二冷气通道与第一冷气通道连通。

6.进一步的,肋板与第一盘体、第二盘体的连接处密封连接。

7.可选择的,肋板的形状为翼形或螺旋形。

8.优选的,肋板与第一盘体、第二盘体的连接处具有倒圆。

9.优选的,肋板与第二冷气通道数量相同。

10.优选的,第二冷气通道的轴线与旋转轴的轴线之间具有夹角,且该夹角为劣角。

11.本发明还提供了一种涡轮盘,所述涡轮盘内部具有本发明提供的所述的一种新型封严气路结构,所述涡轮盘包括:盘体,内部具有一种新型封严气路结构;涡轮叶片,沿盘体的周向间隔均匀分布。

12.优选的,第二冷气通道与叶片的数量相同。

13.优选的,第二冷气通道向叶片的前缘方向延伸。

14.与现有技术相比,本说明书采用的上述至少一个技术方案能够达到的有益效果至少包括:本发明提供一种新型封严气路结构,通过设置增压叶型和设计盘体内部的冷气通道,冷却气流通过盘心引入进入盘体内部的空腔,涡轮盘内部经过增压的冷气从出气孔流出,通过采用盘体内部冷却、增压结构,可以提高封严气压力与温度,提高封严效果,同时降低与主流燃气的掺混损失。

附图说明

15.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

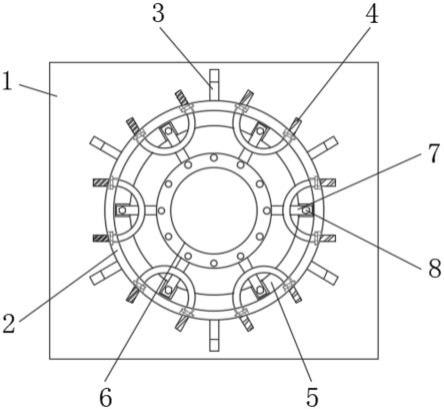

16.图1是本发明实施例的一种新型封严气路结构示意图;

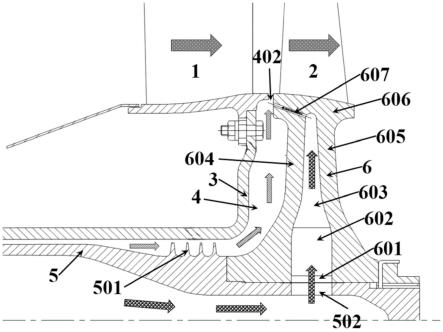

17.图2是本发明实施例的一种新型封严气路结构剖面示意图;

18.图3是本发明实施例的涡轮盘结构示意图;

19.图中附图标记:1、导向器结构;2、涡轮叶片;3、机匣;4、涡轮盘腔;5、旋转轴;6、盘体;201、前缘;402、轴向间隙;501、篦齿结构;502、第一进气孔;601、第二进气孔;603、肋板;604、第一盘体;605、第二盘体;606、盘缘;607、第二冷气通道;608、支撑肋;609、第一冷气通道。

具体实施方式

20.下面结合附图对本技术实施例进行详细描述。

21.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.在本发明实施例中,提供了一种新型封严气路结构,如图1所示,所述新型封严气路结构包括:第一进气孔502,位于旋转轴5与盘体6的连接处;第二进气孔601,与第一进气孔502相对设置并连通,第二进气孔601由沿盘体6周向离散分布的支撑肋608分隔而成;空腔602,设置在盘体6内部,空腔602中设置有多个沿盘体6周向间隔均匀分布的肋板603,相邻两个肋板603之间构成第一冷气通道609;第二冷气通道607,位于盘缘606内部,沿盘体6的周向倾斜均匀分布,第二冷气通道607与第一冷气通道609连通。

23.本发明提供一种新型封严气路结构,通过设置增压叶型和设计盘体内部的冷气通道,冷却气流通过盘心引入进入盘体内部的空腔,涡轮盘内部经过增压的冷气从出气孔流出,通过采用盘体内部冷却、增压结构,可以提高封严气压力与温度,提高封严效果,同时降低与主流燃气的掺混损失。

24.由图1、图2和图3所示,本发明实施例所提供的一种新型封严气路结构包括:第一

进气孔502,位于旋转轴5与盘体6的连接处;第二进气孔601,与第一进气孔502相对设置并连通,第二进气孔601由沿盘体6周向离散分布的支撑肋608分隔而成;空腔602,设置在盘体6内部,空腔602中设置有多个沿盘体6周向间隔均匀分布的肋板603,相邻两个肋板603之间构成第一冷气通道609;第二冷气通道607,位于盘缘606内部,沿盘体6的周向倾斜均匀分布,第二冷气通道607与第一冷气通道609连通。

25.具体而言,如图1和图2所示,在燃气涡轮发动机中,涡轮作为将燃气内能转化为机械能的关键部件,由静止部件和旋转部件组成。其中直接与燃气接触的为静止的导向器结构1和旋转的涡轮叶片2,在转、静部件之间存在轴向间隙402,为防止高温燃气倒灌入侵涡轮盘腔4,通常而言,需要在轴向间隙402位置布置封严气路,该股气流压力较高,温度较低,从旋转的篦齿结构501与静止的机匣3组成的低半径入口进入涡轮盘腔4,对旋转的高温涡轮盘盘体6表面进行冷却,然后通过高半径处的轴向间隙402进入主流通道。本发明提供的一种新型封严气路结构在旋转轴5与盘体6的交接部位设置第一进气孔502,并在第一进气孔502对应的盘心处设置第二进气孔601。旋转轴5为中空结构,通过盘中心引入冷却气流,经过第一进气孔502进入到第二进气孔601,第二进气孔601由离散分布的支撑肋608间隔组成。盘体6内部设置空腔602,冷却气经第二进气孔601进入到空腔602内部,并沿着空腔602进入到第一冷气通道609内部。在空腔602内部,第一盘体604和第二盘体605之间,沿周向均匀布置肋板603,肋板603之间形成第一冷气通道609。在盘缘606上设置沿周向离散分布的第二冷气通道607,第二冷气通道607相对于旋转轴5的轴线倾斜设置,冷却气沿第一冷气通道609进入第二冷气通道607,经过第二冷气通道607进入轴向间隙402中,从而实现封严气路的冷却效果。

26.优选的,肋板603与第一盘体604、第二盘体605的连接处密封连接。

27.可选择的,肋板603的形状为翼形或螺旋形。

28.优选的,肋板603与第一盘体604、第二盘体605的连接处具有倒圆。

29.优选的,肋板603与第二冷气通道607数量相同。

30.优选的,第二冷气通道607的轴线与旋转轴5的轴线之间具有夹角,且该夹角为劣角。

31.具体而言,肋板603联接涡轮盘第一盘体604与第二盘体605之间均不存在间隙,以减少漏气损失。可选择的,肋板603可设计为翼型或螺旋形,可以对通过涡轮盘内部的冷却气流做功来提高供气压力。肋板603与第一盘体604、第二盘体605的连接处具有倒圆,以避免局部应力集中。肋板603、第二冷气通道607与叶片2的数量保持一致,从而确保每个肋板603通道单独向一个第二冷气通道607供气。第二冷气通道607可以与盘体6、旋转轴5存在夹角,且该夹角为劣角,以降低涡轮盘内部流出的冷气在轴向间隙402处的相对总温。

32.可选择的,第二冷气通道607可以为圆形,椭圆形,或其他不规则几何形状。

33.如图3所示,本发明实施例还提供了一种涡轮盘,所述涡轮盘内部具有本发明实施例所提供的一种新型封严气路结构,所述涡轮盘包括:盘体6,内部具有一种新型封严气路结构;涡轮叶片2,沿盘体6的周向间隔均匀分布。

34.优选的,第二冷气通道607与叶片2的数量相同。

35.优选的,第二冷气通道607向叶片2的前缘201方向延伸。

36.具体而言,优选的,第二冷气通道607的流出位置位于涡轮叶片2的前缘201附近,

涡轮叶片前缘滞止效应造成的周向不均匀压力分布,导致前缘附近压力高,叶片中间通道区域压力低,压力分布不均是造成涡轮盘腔燃气倒灌的重要因素。因此将出气孔布置在叶片前缘附近,在涡轮盘内部经过增压的冷气从出气孔流出,可以提高封严气的局部压力,抵消涡轮叶片前缘滞止效应造成的局部高静压带来的影响,从而显著提高涡轮转、静子轴向间隙处的封严效果。

37.本发明实施例实现了如下技术效果:

38.1.涡轮盘内部设计增压叶型,可以直接对冷气进行增压,不需要从末级压气机引气,而能够从前面相对低压级引气;且冷气在涡轮盘内直接增压,避免了涡轮向压气机功率传递的机械损耗;

39.2.采用盘体内部冷却、增压结构,可以提高封严气压力与温度,提高封严效果,同时降低与主流燃气的掺混损失;

40.3.增压叶型将前后两个盘体联接,可以提高涡轮盘体的刚度;且直接与两个盘体联接为一体,避免了叶根部位的间隙,可以显著减少流动损失,提高增压效率;

41.4.在盘颈处对应叶片前缘位置布置周向孔,可以抵消叶片前缘的局部高静压带来的负面效果,进一步提高封严效果。

42.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明实施例可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。