1.本实用新型涉及一种出油阀偶件径部间隙检测装置,尤其涉及一种半自动出油阀偶件径部间隙检测装置,其属于出油阀偶件技术领域。

背景技术:

2.行业内规模较大的企业采用专用设备对出油阀偶件径部间隙进行检测分级,但制造成本高;小规模企业则采用手动装夹零件并完成测量,目前多采用气动量仪检测出油阀座中孔与出油阀外径之间的间隙,定位夹紧方式一般采用半圆槽定位并夹紧,旋转外径千分尺杆顶紧出油阀后再后退0.3mm,以消除测量出油阀外径与出油阀座中孔之间间隙时,锥面对测量结果的干扰,但在检测过程中存在夹紧不可靠或外径千分尺退不到位,亦或后退过多等问题,造成测量数据的一致性相对较差,测量精度较低,无法满足出油阀偶件颈部间隙的检测要求。因此,亟需一种检测装置制作成本低以及测量精度高的出油阀偶件径部间隙检测装置。

技术实现要素:

3.本实用新型的目的是:为克服现有技术中存在的不足,提供一种出油阀偶件径部间隙检测装置,该检测装置制作成本低,且克服了装夹不可靠而导致漏气的问题,同时保证了测量的一致性和准确性,提高了测量精度。

4.本实用新型解决上述技术问题的技术方案如下:

5.一种出油阀偶件径部间隙检测装置,包括夹具体,所述出油阀偶件包括套设连接的出油阀和出油阀座;所述夹具体上连接有上下分布且相对的第一气缸和第二气缸,所述第一气缸的输出端连接有锁紧气缸,所述锁紧气缸的输出端连接有顶杆,所述第二气缸的输出端连接有活动夹块,所述出油阀偶件连接于活动夹块上;当锁紧气缸伸出时,所述顶杆端面与出油阀顶面抵接,且出油阀密封锥面与出油阀座密封锥面紧密贴合。

6.更进一步地,所述夹具体上设置有上下分布的限位块和固定夹块;所述限位块分布于第一气缸两侧,所述固定夹块位于第二气缸上方,所述锁紧气缸的输出端可相对固定夹块移动,所述固定夹块底端与活动夹块相对的一侧设置有开口,所述顶杆可通过锁紧气缸的伸缩在开口内移动;当第二气缸伸出时,所述出油阀座的顶面与固定夹块的底面抵接。

7.更进一步地,所述第一气缸的输出端连接有第一连接板,并通过第一连接板与锁紧气缸连接,所述第一连接板分布于限位块和固定夹块之间;当第一气缸伸出时,所述第一连接板底面与固定夹块顶面抵接,当第一气缸缩回时,所述第一连接板顶面与限位块底面抵接。

8.更进一步地,所述活动夹块表面与顶杆相对的一侧设置空腔,所述出油阀偶件连接于空腔内部,所述出油阀偶件和空腔之间连接有工装组件。

9.更进一步地,所述工装组件包括套设连接的阀座和气阀;所述空腔中部向内设置有裙边,所述阀座底部与裙边紧密贴合,其顶端的法兰部卡接于裙边上,所述气阀端部从阀

座底端插入并延伸至阀座上方,所述气阀底部通过密封垫圈与裙边底面抵接,所述气阀底面连接有弹簧,所述弹簧可通过伸缩带动工装组件上下移动。

10.更进一步地,所述活动夹块侧面设置有与空腔相通的通孔,所述通孔位于裙边下方;所述通孔处连接有风管接头。

11.更进一步地,所述第二气缸的输出端连接有第二连接板,所述活动夹块通过螺钉与第二连接板连接,所述活动夹块和第二连接板之间设置有密封垫。

12.更进一步地,所述阀座法兰部与空腔之间套设连接有密封圈。

13.更进一步地,所述限位块表面连接有调整螺钉,所述调整螺钉底端贯穿于限位块底面;当工作时,可通过调整螺钉调整第一连接板底面与固定夹块顶面之间的最大距离。

14.与现有技术相比,本实用新型的有益效果是:采用第一气缸、第二气缸和锁紧气缸配合使用,通过第二气缸和锁紧气缸实现对出油阀偶件的定位,再通过限位块和固定夹块的设置,实现每次因第一气缸的移动而带动锁紧气缸移动的距离均为相同的,若工况需求的移动距离为0.3mm,则保证了每次出油阀均移动0.3mm,进而保证了出油阀密封锥面与出油阀座密封锥面之间形成了0.3mm的空隙,从而保证了测量的一致性和准确性;该检测装置结构简单,制作成本低,不但解决了人为夹紧不可靠问题,也提高了测量精度,并且实用性强,能够解决在装夹不同长度的工件后均能保证后退距离相同的问题。

附图说明

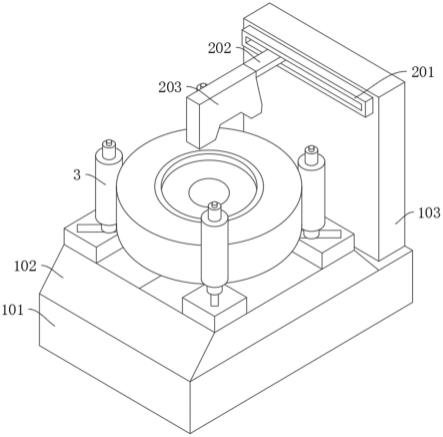

15.图1为本实用新型中状态1的结构示意图;

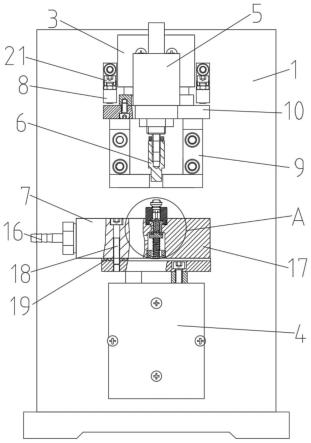

16.图2为本实用新型中状态2的结构示意图;

17.图3为本实用新型中状态3的结构示意图;

18.图4为本实用新型的侧视图;

19.图5为图1中a部分的结构示意图;

20.图6为图2中b部分的结构示意图;

21.图7为图3中c部分的结构示意图。

22.在图中,1、夹具体;2、出油阀偶件;201、出油阀;202、出油阀座;3、第一气缸;4、第二气缸;5、锁紧气缸;6、顶杆;7、活动夹块;8、限位块;9、固定夹块;10、第一连接板;11、工装组件;1101、阀座;1102、气阀;12、裙边;13、密封垫圈;14、弹簧;15、通孔;16、风管接头;17、第二连接板;18、螺钉;19、密封垫;20、密封圈;21、调整螺钉。

具体实施方式

23.以下结合附图1至附图7对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

24.一种出油阀偶件径部间隙检测装置,包括夹具体1,所述出油阀偶件2包括套设连接的出油阀201和出油阀座202;所述夹具体1上连接有上下分布且相对的第一气缸3和第二气缸4,所述第一气缸3的输出端连接有锁紧气缸5,所述锁紧气缸5的输出端连接有顶杆6,所述第二气缸4的输出端连接有活动夹块7,所述出油阀偶件2连接于活动夹块7上;当锁紧气缸5伸出时,所述顶杆6端面与出油阀201顶面抵接,且出油阀201密封锥面与出油阀座202密封锥面紧密贴合。

25.所述夹具体1上设置有上下分布的限位块8和固定夹块9;所述限位块8分布于第一气缸3两侧,所述固定夹块9位于第二气缸4上方,所述锁紧气缸5的输出端可相对固定夹块9移动,所述固定夹块9底端与活动夹块7相对的一侧设置有开口,所述顶杆6可通过锁紧气缸5的伸缩在开口内移动;当第二气缸4伸出时,所述出油阀座202的顶面与固定夹块9的底面抵接,通过固定夹块9对出油阀座202进行限位。

26.所述第一气缸3的输出端连接有第一连接板10,并通过第一连接板10与锁紧气缸5连接,所述第一连接板10分布于限位块8和固定夹块9之间;当第一气缸3伸出时,所述第一连接板10底面与固定夹块9顶面抵接,当第一气缸3缩回时,所述第一连接板10顶面与限位块8底面抵接。

27.所述活动夹块7表面与顶杆6相对的一侧设置空腔,所述出油阀偶件2连接于空腔内部,所述出油阀偶件2和空腔之间连接有工装组件11。

28.所述工装组件11包括套设连接的阀座1101和气阀1102;所述空腔中部向内设置有裙边12,所述阀座1101底部与裙边12紧密贴合,其顶端的法兰部卡接于裙边12上,所述气阀1102端部从阀座1101底端插入并延伸至阀座1101上方,所述气阀1102底部通过密封垫圈13与裙边12底面抵接,所述气阀1102底面连接有弹簧14,所述弹簧14可通过伸缩带动工装组件11上下移动。

29.所述活动夹块7侧面设置有与空腔相通的通孔15,所述通孔15位于裙边12下方;所述通孔15处连接有风管接头16,所述风管接头16与气动量仪连接。

30.所述第二气缸4的输出端连接有第二连接板17,所述活动夹块7通过螺钉18与第二连接板17连接,所述活动夹块7和第二连接板17之间设置有密封垫19。

31.所述阀座1101法兰部与空腔之间套设连接有密封圈20。

32.所述限位块8表面连接有调整螺钉21,所述调整螺钉21底端贯穿于限位块8底面;当工作时,可通过调整螺钉21调整第一连接板10底面与固定夹块9顶面之间的最大距离,即可通过微调调整螺钉21伸出限位块8的长度,进而调整第一连接板10的移动距离,并实现出油阀201与出油阀座202之间间隙的调整。

33.工作原理:安装出油阀偶件2之前,启动第一气缸3,所述第一气缸3带动第一连接板10移动至使所述第一连接板10底面与固定夹块9顶面抵接,随后将出油阀偶件2放置于活动夹块7的空腔中,如图1和图5所示,此时,工装组件11的气阀1102顶面与出油阀201底面接触,然后启动第二气缸4,第二气缸4带动活动夹块7上移至出油阀座202顶面与固定夹块9底面抵接,启动锁紧气缸5,锁紧气缸5伸出将顶杆6推出至使出油阀201密封锥面与出油阀座202密封锥面紧密贴合,如图2和图6所示,随后第一气缸3缩回,所述第一连接板10顶面与限位块8表面的调整螺钉21底面抵接,因设计要求将第一连接板10底面与固定夹块9表面之间的最大距离通过调整螺钉21调整为0.3mm,所以因第一气缸3的缩回带动锁紧气缸5移动的距离也是0.3mm,弹簧14带动气阀1102上移推动出油阀201移动,出油阀201也移动了0.3mm,因固定夹块9的限位作用,出油阀座202未发生移动,所以出油阀201与出油阀座202之间形成了0.3mm间隙,如图3和图7所示,读取此时气动量仪所示数值确定出油阀偶件2间隙大小。

34.为了验证上述检测装置测量精度的一致性和准确性,现通过以下试验进行验证:

35.首先通过手动径部间隙测量夹具进行测量,将出油阀偶件2间隙分为0.004mm以下、0.004mm~0.007mm、0.007mm~0.010mm;选取一组(50副)0.004mm~0.007mm的出油阀偶

件2,分别用上述检测装置进行测量及送标准室测量,(标准室测量数值更接近真值),之后对两种测量方法测得的数据进行比较,结果如表1所示:

36.表1:50副出油阀偶件在标准室及检测装置中的测量结果

[0037][0038]

从表1上的结果可以看出:

[0039]

(1)这50副0.004mm~0.007mm的出油阀偶件2在标准室测量只有56%在0.004mm~0.007mm范围内;

[0040]

(2)使用上述检测装置进行测量,有96%的测量结果与标准室测量结果同组,由此得知测量准确性由原来的56%提高到96%提高了近40%,使出油阀偶件2间隙与标准室测量值一致性得到明显改善。

[0041]

该检测装置采用第一气缸3、第二气缸4和锁紧气缸5配合使用,通过第二气缸4和锁紧气缸5实现对出油阀偶件2的定位,再通过限位块8和固定夹块9的设置,实现每次因第一气缸3的移动而带动锁紧气缸5移动的距离均为0.3mm,进而保证了每次出油阀201均移动0.3mm,进而保证了出油阀201密封锥面与出油阀座202密封锥面之间形成了0.3mm的空隙,从而保证了测量的一致性和准确性;该检测装置结构简单,制作成本低,因整个过程均采用气动夹紧,因此不会出现出油阀座202大端面漏气等现象,解决了重复装夹不可靠的问题,同时提高了测量精度,并且实用性强,能够解决在装夹不同长度的工件后均能保证后退距离相同的问题。

[0042]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。