1.本发明涉及滑动构件和滑动构件的制造方法。

背景技术:

2.船用的曲轴、中间轴、推进轴等的轴构件,由滑动轴承等轴承构件能够滑动地支承。另外,对轴构件和轴承构件之间的间隙,供给润滑液。该润滑液在轴构件与轴承构件之间形成润滑膜,从而抑制两构件之间的咬粘。另一方面,若轴构件和轴承构件的表面粗糙度比润滑膜的厚度大,则两构件之间容易发生咬粘。

3.作为抑制滑动构件的咬粘的技术,已知有使轴构件的表面等的滑动面平滑化的方法。例如在专利文献1中记述有一种组合滑动构件,其具有可以对应内燃机的低摩擦化的表面特性。

4.在专利文献1中记述有通过使活塞环的滑动面的表面粗糙度rz为0.5~1.0μm,且使气缸套的滑动面的表面粗糙度rz为0.5~1.5μm,初始磨损高度rpk为0.05~0.2μm,有效负荷粗糙度rk为0.2~0.6μm,储油深度rvk为0.10~0.35μm,从而能够实现低摩擦化。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2004-116707号公报

技术实现要素:

8.发明所要解决的问题

9.在船用的大型滑动构件的制造中,由于机械加工中轴构件发生挠曲等,从而难以实现轴构件的圆度和圆柱度的高精度化。因此,该滑动构件仅靠机械加工有可能难以实现充分的尺寸精度。

10.从这一情况考虑,在制造船用的大型滑动构件时,机械加工后对于滑动面通过手动进行研磨。然而,以专利文献1所述方式来精确地控制这样大型的滑动构件的滑动面的表面形状,从制造成本等的观点出发并不现实。另外,在船用滑动构件等之中,有轴承构件的硬度不高的情况,研磨加工该轴承构件的滑动面本身也不容易。

11.本发明鉴于这样的情况中而提出,其目的在于,提供一种既能够抑制制造成本的增加,又能够抑制轴构件与轴承构件之间的咬粘的滑动构件。

12.解决问题的手段

13.用于解决上述课题而提出的本发明的一个方式的滑动构件,具备:轴径为180mm以上的轴构件;具有能够滑动地支承上述轴构件的外周面的内周面的轴承构件,其中,将上述外周面的算术平均粗糙度设为ra1[μm]时,上述外周面与上述内周面的接触率a

at

满足下式1。

[0014]

【数式1】

[0015]aat

≥3.04ra

10.78

...1

[0016]

发明效果

[0017]

本发明的一个方式的滑动构件,既能够抑制制造成本的增加,又能够抑制轴构件与轴承构件之间的咬粘。

附图说明

[0018]

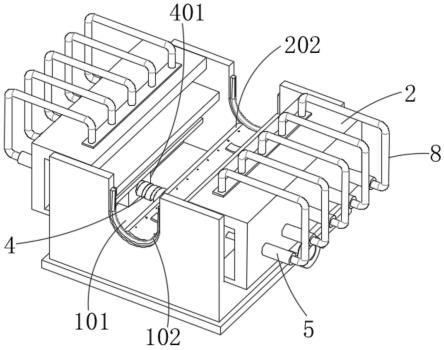

图1是表示本发明的一个实施方式的滑动构件中,与轴构件的轴向垂直的切割面的示意剖视图。

[0019]

图2是表示本发明的一个实施方式的滑动构件的制造方法的流程图。

[0020]

图3是表示no.10、no.11和no.12的最小膜厚比与轴承构件承受的面压力的关系的图。

[0021]

图4是表示no.6、no.7和no.9的最小膜厚比与轴承构件承受的面压力的关系的图。

[0022]

图5是表示no.8、no.13和no.14的最小膜厚比与轴承构件承受的面压力的关系的图。

[0023]

图6是表示no.6至no.14的最小膜厚比与最大接触压力的关系的图。

[0024]

图7是表示no.6至no.9的轴构件的包括中心轴的切割面的示意剖视图。

[0025]

图8是表示no.13的轴构件的包括中心轴的切割面的示意剖视图。

[0026]

图9是表示no.14的轴构件的包括中心轴的切割面的示意剖视图。

[0027]

图10是表示轴构件的算术平均粗糙度与咬粘极限面压力的关系的图。

[0028]

图11是表示轴构件和轴承构件的接触率与咬粘极限面压力的关系的图。

[0029]

符号说明

[0030]

1、102、103、104

ꢀꢀꢀꢀꢀ

轴构件

[0031]

11

ꢀꢀꢀꢀ

外周面

[0032]2ꢀꢀꢀꢀꢀ

轴承构件

[0033]

21

ꢀꢀꢀꢀ

内周面

[0034]3ꢀꢀꢀꢀꢀ

润滑油

[0035]

31

ꢀꢀꢀꢀ

油膜

[0036]

d、d1、d2、d3ꢀꢀꢀꢀꢀ

轴径

[0037]

p、p1、p2、p3ꢀꢀꢀꢀꢀ

轴构件的中心轴

[0038]

l1、l2ꢀꢀꢀꢀꢀ

轴构件的轴向长度

[0039]

l3ꢀꢀꢀꢀꢀ

轴承构件的轴向长度

[0040]

l

a1

、l

a21

、l

a22

、l

a23

ꢀꢀꢀꢀꢀꢀ

凹部的宽度

[0041]

l

a31

、l

a32

ꢀꢀꢀꢀꢀ

轴构件的轴向长度的缩短量

[0042]

d1、d2ꢀꢀꢀꢀꢀꢀ

凹部的深度

具体实施方式

[0043]

[本发明的实施方式的说明]

[0044]

首先列述本发明的实施方式进行说明。

[0045]

本发明的一个方式的滑动构件,具备:轴径为180mm以上的轴构件;具有能够滑动支承上述轴构件的外周面的内周面的轴承构件,其中,设上述外周面的算术平均粗糙度为

ra1[μm]时,上述外周面与上述内周面的接触率a

at

满足下式1。

[0046]

【数式2】

[0047]aat

≥3.04ra

10.78

...1

[0048]

一般来说,如果轴构件的外周面与轴承构件的内周面的接触率高,则轴承构件的内周面承受的面压力低,因此容易抑制两构件之间的咬粘。通过该滑动构件满足上述式1,则能够控制上述接触率,使其达成可抑制咬粘的临界值以上。另外,该滑动构件通过使用上述式1,便不需要精确控制滑动面的表面形状,因此能够抑制制造成本的增加。

[0049]

作为上述算术平均粗糙度ra1,优选为0.20μm以下。上述算术平均粗糙度ra1像这样为上述上限以下,能够更确实地抑制轴构件与轴承构件之间的咬粘。

[0050]

上述轴构件是曲轴的轴颈或曲柄销即可。因为曲轴具有相互偏心的部位,所以在机械加工时容易发生挠曲。因此,仅靠机械加工难以提高尺寸精度,特别是需要在机械加工后通过手动进行研磨。另一方面,该滑动构件通过使用上述式1,则不需要精确控制滑动面的表面形状,因此在上述轴构件是曲轴的轴颈或曲柄销时,能够有效地抑制制造成本的增加。

[0051]

本发明的其他的一个方式的滑动构件的制造方法,是具备轴径为180mm以上的轴构件、和具有能够滑动地支承上述轴构件的外周面的内周面的轴承构件的滑动构件的制造方法,其中,具备在设上述外周面的算术平均粗糙度为ra1[μm]时,以使上述外周面与上述内周面的接触率a

at

满足上述式1的方式通过手工研磨上述外周面的研磨工序。

[0052]

该滑动构件的制造方法,通过在上述研磨工序中以满足上述式1的方式手工研磨上述外周面,从而能够控制上述接触率,使其成为可抑制咬粘的临界值以上。另外,该滑动构件的制造方法,通过在上述研磨工序中使用上述式1,则不需要精确控制滑动面的表面形状,因此能够抑制制造成本的增加。

[0053]

还有,在本发明中,所谓“轴径”意思是轴构件的外周面的直径,所谓“算术平均粗糙度”,意思是依据jis-b0601(2013),以高通截止值值(λc)0.8mm、低通截止值(λs)2.5μm测量的值。

[0054]

在本发明中,所谓“接触率”,意思是沿轴构件的半径方向以任意的角度将此轴构件的外周面按压于轴承构件的内周面并使轴构件围绕其中心轴旋转时,轴构件的外周面的总滑动面积之中与轴承构件接触部分的面积比例。

[0055]

[本发明的实施方式的详情]

[0056]

以下,参照附图,详细说明本发明的实施方式。

[0057]

[滑动构件]

[0058]

图1的滑动构件,具备:轴径d为180mm以上的轴构件1;具有能够滑动地支承轴构件1的外周面11的内周面21的轴承构件2;润滑油3。轴构件1的中心轴p在水平方向(图1的y方向)上延伸。轴承构件2的内周面21,沿周向包围轴构件1的外周面11。润滑油3被供给到轴构件1的外周面11与轴承构件2的内周面21之间的间隙。另外,润滑油3形成有油膜31。如此,内周面21经由油膜31与外周面11相对,从而能够滑动地支承外周面11。

[0059]

在具有180mm以上的轴径的轴构件1中,因为仅通过机械加工难以提高外周面11的尺寸精度,所以在机械加工后,对此外周面11的一部分或全部通过手动进行研磨。在此,所谓“通过手动进行研磨”,意思是使用砂纸等通过手动进行研磨。

[0060]

设外周面11的算术平均粗糙度(更详细地说,对外周面11通过手动研磨后的算术平均粗糙度)为ra1[μm]时,外周面11与内周面21的接触率a

at

满足下式1。还有,作为“算术平均粗糙度ra

1”,能够采用由以下步骤求得的值。首先,沿外周面11的周向以90deg间隔决定4个周向位置。其次,在此各周向位置,确定轴向上位置不同的2个测量处所。然后,在此测量处所,对于以4mm评价长度测量的算术平均粗糙度进行平均,求得该值作为外周面11的算术平均粗糙度ra1。另外,上述评价长度,能够沿着与手动研磨的方向正交的方向确定。例如,沿周向研磨外周面11时,能够沿着轴构件1的轴向确定上述评价长度。

[0061]

【数式3】

[0062]aat

≥3.04ra

10.78

...1

[0063]

作为接触率a

at

的上限,没有特别限定,但例如优选为0.90,更优选为0.85,进一步优选为0.80。若接触率a

at

高于上述上限,则通过手动研磨时研磨量增大,由此可能导致无法抑制制造成本。还有,“接触率a

at”,例如能够使用具有与轴构件1的轴向平行延伸的平面的拉伸器,或具有部分包围轴构件1的外周面11的内周面的贝壳形状的轴承模型材料求得。在这些接触率a

at

的测量方法中,在上述平面或上述内周面涂布墨液后,遍及轴构件1的外周面11的整体按压上述平面或上述内周面而转印墨液。其后,将墨液的转印部分作为外周面11的与内周面21的接触部分,根据墨液的转印率判定接触率a

at

。实施使用上述拉伸器的方法或使用上述轴承模型材料的方法时,使用由稀释剂稀释过的墨液即可。例如,将(株)daizo制的红丹油(red touch paste),稀释为jis-k2220(2013)所规定的稠度达到250以上且300以下而加以使用即可。上述稠度,能够根据上述接触率a

at

的测量时的墨液的温度调整墨液的浓度而进行控制。具体来说,可通过如下方式控制:上述测量时的墨液的温度为0℃以上且14℃以下时,使墨液的浓度为65%,上述温度高于14℃并在24℃以下时,使墨液的浓度为70%,上述温度高于24℃并在40℃以下时,使墨液的浓度为75%。如此通过将稀释的墨液涂布在上述拉伸器或上述轴承模型材料上,容易在转印墨液时恰当判定外周面11的微小凹凸。

[0064]

<轴构件>

[0065]

轴构件1是相对于轴承构件2沿周向旋转的旋转体。作为轴构件1,例如可列举配置在船上的船用曲轴、中间轴、推进轴等。作为轴构件1的材质,例如可列举碳钢、低合金钢、铝合金等。

[0066]

轴构件1是曲轴的轴颈或曲柄销即可。因为曲轴相互偏心的部位多,所以在机械加工时容易发生挠曲。因此,仅凭机械加工难以提高尺寸精度,特别需要在机械加工后对于轴构件1的外周面11通过手动进行研磨。另一方面,该滑动构件通过使用上述式1,则不需要精确控制滑动面的表面特性。因此,该滑动构件在轴构件1是曲轴的轴颈或曲柄销时,能够有效地抑制制造成本的增加。

[0067]

作为轴构件1的轴径d的下限,如上述为180mm,也可以为280mm,也可以为360mm。轴构件1的轴径d在上述下限以上时,仅通过机械加工难以提高尺寸精度,需要在机械加工后对轴构件1的外周面11通过手动进行研磨。另一方面,通过手动研磨来严格控制大直径的轴构件1的外周面11的表面形状,这从制造成本等的观点出发,难以说是实际的。关于这一点,该滑动构件通过使用上述式1,便不需要精确控制滑动面的表面形状。因此,即使轴构件1的轴径d在上述下限以上,也能够抑制制造成本的增加。

[0068]

作为轴构件1的轴径d的上限,优选为1500mm,更优选为1400mm,进一步优选为1300mm。若轴径d高于上述上限,则该滑动构件过大,有可能违背装置小型化等的要求。

[0069]

作为轴构件1的杨氏模量的下限,优选为190gpa,更优选为200gpa,进一步优选为210gpa。若轴构件1的杨氏模量低于上述下限,则机械加工时轴构件1的挠曲有可能变大。其结果是,手动研磨所需的时间增加,可能难以充分抑制制造成本。另一方面,该滑动构件,在轴构件1多少发生挠曲这样的情况下会起到特别优异的效果。从这样的观点出发,作为轴构件1的杨氏模量的上限,没有特别限定,例如能够为220gpa。

[0070]

作为外周面11的算术平均粗糙度ra1的上限,优选为0.20μm,更优选为0.16μm,进一步优选为0.08μm。若算术平均粗糙度ra1高于上述上限,则可能难以抑制外周面11与内周面21之间的咬粘。另一方面,作为算术平均粗糙度ra1的下限,从可以通过手动研磨易于调整外周面11的表面形状的观点出发,能够为0.01μm,也可以为0.04μm。

[0071]

轴构件1,也可以在其轴向的两端具有与轴承构件2不接触的四周脱离部分。换言之,就是在轴构件1的外周面11上,也可以于轴向的两端,设置不会基于上述的接触率a

at

的测量方法而发生接触的非接触部分。轴构件1是上述的轴颈或曲柄销时,容易产生该四周脱离部分。该滑动构件,在轴构件1具有这样的四周脱离部分的结构中,能够容易抑制轴构件1与轴承构件2之间的咬粘。

[0072]

在轴构件1的外周面11,也可以存在由以下步骤计算出的多个粗糙度突起顶点。首先,基于依据jis-b0601(2013)并以截止值0.25mm测量的测量长度4.0mm的粗糙度曲线,根据jis-b0601(2013)设定粗糙度曲线的平均线。以该平均线为基准,将位于该平均线上部的测量点的高度定义为正值,将位于该平均线下部的测量点的高度定义为负值。将高度为正的所有测量点的高度的平均值作为thr0。其次,在粗糙度曲线上的各测量点之中,将高于与两侧相邻接的测量点且高度大于-thr0的测量点作为假设顶点。将位于相邻接的假设顶点之间的测量点之中高度最小的(距相邻的假设顶点的深度最大)测量点作为谷。而后,在全部的假设顶点中,分别求得假设顶点和与该假设顶点的两侧所邻接的谷的高低差,排除此高低差较大一方的值低于0.2

×

thr0的顶点。其结果是,将剩余的假设顶点作为粗糙度突起顶点求得。

[0073]

在轴构件1的外周面11存在上述粗糙度突起顶点时,作为外周面11的粗糙度突起的曲率半径的下限,可以为55μm,也可以为58μm。若进行上述的手动研磨,则粗糙度突起的曲率半径容易变大。若粗糙度突起的曲率半径大,则在外周面11与内周面21之间容易发生咬粘。该滑动构件,即使在这样的结构中,也能够轻松抑制外周面11与内周面21之间的咬粘。

[0074]

还有,上述所谓“粗糙度突起的曲率半径”,意思是由以下步骤计算的值。首先,从位于上述粗糙度突起顶点与该粗糙度突起顶点两侧相邻的谷之间的全部测量点朝向该粗糙度突起顶点引直线,将此直线的梯度最大的测量点定为该粗糙度突起的端部。将根据最小二乘法拟合各粗糙度突起的两端部间的粗糙度曲线所得到的二次函数的二次系数作为a,由-0.5/a求得各粗糙度突起的曲率半径。求得上述粗糙度曲线上的全部粗糙度突起的曲率半径的中位数作为粗糙度突起的曲率半径。

[0075]

若进行手动研磨,如上述,轴构件1的外周面11的粗糙度突起的曲率半径容易变大。另外,关于外周面11的其他粗糙度特性,粗糙度也容易变大。这种情况下,通过使用编号

足够大的砂纸,能够降低外周面11的算术平均粗糙度ra1。例如,通过使用粗糙度为200号以上的砂纸进行研磨,能够将算术平均粗糙度ra1降低至0.20μm以下。作为上述砂纸的编号,可以高于500号,也可以高于600号。作为由砂纸进行的研磨步骤,例如,可列举使轴构件1旋转并用手将砂纸按压于外周面11,由此沿着外周面11的周向对外周面11进行研磨的方法。另外,像船用曲轴等这样难以一边使轴构件1旋转一边研磨的情况下,可列举使用砂纸沿着外周面11的周向通过手动摩擦的外周面11的方法。

[0076]

<轴承构件>

[0077]

作为轴承构件2,例如可列举船上所配置的船用曲轴承、中间轴承、推进轴承等。作为轴承构件2的材质,例如可列举白合金、铝合金、三层金属轴承合金(trimetal)、油膜轴承合金(kelmet)等。

[0078]

优选轴构件1的硬度h1[hv]大于轴承构件2的硬度h2[hv]。一般来说,因为轴承构件2的硬度h2小,所以难以通过机械加工等有意图地控制内周面21的表面粗糙度。这种情况下,通过使轴构件1的硬度h1大于轴承构件2的硬度h2,能够借助与轴构件1的滑动,对轴承构件2的内周面21进行研磨。其结果是,使轴承构件2的内周面21的表面粗糙度降低,容易控制外周面11与内周面21的接触率a

at

。作为轴构件1的硬度h1对于轴承构件2的硬度h2之比(h1/h2)的下限,优选为4.1,更优选为5.0,进一步优选为6.0,特别优选为8.0。若上述比低于上述下限,则有可能难以通过轴构件1的旋转而使内周面21的表面粗糙度降低。反之,作为上述比的上限,没特有限定,但从易于选定轴构件1和轴承构件2的材质的观点等出发,例如能够为20。

[0079]

<润滑油>

[0080]

作为润滑油3,例如可列举石蜡系基础油等。润滑油3通过形成油膜31,容易在外周面11与内周面21之间维持流体润滑状态。

[0081]

作为润滑油3的粘度的下限,优选为4.8

×

10

-3

pa

·

秒,更优选为9.8

×

10

-3

pa

·

秒。若上述粘度低于上述下限,则可能无法充分抑制外周面11与内周面21之间的咬粘。反之,作为润滑油3的粘度的上限,优选为1.1

×

10

-1

pa

·

秒,更优选为8.1

×

10

-2

pa

·

秒。若上述粘度高于上述上限,则有可能无法充分抑制外周面11与内周面21之间的摩擦损失。还有,上述粘度,意思是基于轴构件1的稳定驱动时的油膜31的温度而计算的粘度。另外,所谓“稳定驱动时”,意思是除去轴构件1的旋转开始时和旋转结束时以外,轴构件1的旋转保持一定的时刻。

[0082]

<优点>

[0083]

该滑动构件,通过满足上述的式1,能够控制接触率a

at

,使其达到可抑制咬粘的临界值以上。另外,该滑动构件,通过使用上述式1,则不需要进行滑动面的表面形状的精确控制,即将算术平均粗糙度ra1以外的粗糙度特性控制在规定范围、和以使接触率a

at

过大的方式进行控制等。因此,该滑动构件能够控制轴构件1与轴承构件2之间的咬粘,并且能够抑制制造成本的增加。

[0084]

[滑动构件的制造方法]

[0085]

以图2的滑动构件的制造方法,制造图1的滑动构件。该滑动构件的制造方法,具备手工研磨轴构件1的外周面11的研磨工序s1。

[0086]

<研磨工序>

[0087]

在研磨工序s1中,以使外周面11与内周面21的接触率a

at

满足上述式1的方式手工研磨外周面11。在研磨工序s1中,以能够满足上述式1的方式,提高接触率a

at

、或降低外周面11的算术平均粗糙度ra1,如此研磨外周面11。

[0088]

作为提高接触率a

at

的方法,例如可列举使用上述的拉伸器、或贝壳形状的轴承模型材料特定外周面11的接触部分后,以提高外周面11和内周面21整体的接触率的方式,对此接触部分部分地进行研磨的方法。

[0089]

作为降低外周面11的算术平均粗糙度ra1的方法,例如可列举使用编号高的砂纸研磨外周面11。作为砂纸的编号,优选为200号以上,更优选为500号以上,进一步优选为600号上。如此通过使用编号大的砂纸,容易以满足上述式1的方式降低外周面11的算术平均粗糙度ra1。

[0090]

<优点>

[0091]

该滑动构件的制造方法,经过研磨工序s1以满足上述式1的方式手工研磨外周面11,能够控制接触率a

at

,使其达到可抑制咬粘的临界值以上。另外,该滑动构件的制造方法,通过在研磨工序s1中使用上述式1,不需要精确控制滑动面的表面形状。因此,该滑动构件的制造方法,能够抑制轴构件1与轴承构件2之间的咬粘,并且能够抑制制造成本的增加。

[0092]

[其他的实施方式]

[0093]

上述实施方式,并不限定本发明的构成。因此,上述实施方式,可以基于本说明书记述和技术常识,对上述实施方式各部分构成要素进行省略、置换或追加,这些全都应该解释为属于本发明的范围。

[0094]

在上述实施方式中,轴构件的中心轴沿水平方向延伸,但也可以是此轴构件的中心轴相对于水平方向倾斜。

[0095]

在上述实施方式中,向轴构件的外周面与轴承构件的内周面之间的间隙供给润滑油,但在该滑动构件中,也可以使用上述润滑油以外的润滑液。例如作为上述润滑液,也可以使用海水等。

[0096]

实施例

[0097]

以下,基于实施例详细说明本发明,但并非基于此实施例的记述限定性地解释本发明。在本实施例中,进行咬粘试验和模拟试验。

[0098]

[咬粘试验]

[0099]

在神钢造机(株)制的摩擦磨耗试验机上,固定轴构件和具有遍及全周而包围轴构件的外周面的内周面的轴承构件。使用上述摩擦磨耗试验机,在以下的构成条件和工作条件之下,将轴承构件的内周面按压于轴构件的外周面并使轴构件旋转,进行no.1至no.5的咬粘试验。由轴承构件施加到轴构件的载荷,从试验开始时起阶段性地增大至最大载荷。在轴构件和轴承构件之间发生咬粘时,停止上述摩擦磨耗试验机,并将这一时刻的载荷之前的阶段的载荷作为极限载荷。在此咬粘试验中,通过使轴构件旋转并用手将砂纸按压于轴构件的外周面,从而通过手动研磨轴构件的外周面。通过由此手动进行的研磨,控制轴构件的外周面的算术平均粗糙度ra1、以及轴构件与轴承构件的接触率。在此咬粘试验中,试验用中使用轴径比较小的轴构件这一关系上,关于以下的no.1至no.5的任意一个,实质上都能够将轴构件与轴承构件的接触率提高到100%。该咬粘试验中有无发生咬粘和极限载荷显示在表1中。

[0100]

<no.1>

[0101]

在no.1中,作为轴构件,使用杨氏模量为210gpa、泊松比为0.30的碳钢,轴径为48.00mm(公差为-0.090mm至-0.075mm)。轴构件的外周面的算术平均粗糙度控制在0.0765μm。还有,在no.1至no.5中,轴构件的外周面的算术平均粗糙度,沿着轴构件的外周面的轴向确定评价长度,由上述算术平均粗糙度ra1的测量方法求得。作为轴承构件,使用上半截构件和下半截构件组合构成的大同金属工业(株)制的滑动轴承。该滑动轴承,使用杨氏模量为55gpa、泊松比为0.33的jis-h5401(1958)所规定相当于wj1的白合金,内周面的直径为48.00mm(公差为0mm至 1.05mm),内周面的轴向长度(轴承宽度)为15.6mm。轴承构件的内周面的算术平均粗糙度为0.8000μm。轴构件的转速固定在3500rpm。另外,使轴构件旋转时,作为润滑油将eneos(株)制的“fbk oil ro32”供给到轴构件的外周面与轴承构件的内周面之间。润滑油的供给温度为70℃,供给方法为循环式给油。由轴承构件施加到轴构件的载荷,在试验开始时为0.0kn,以5分钟间隔阶段性地每次增大0.5kn,直至最大载荷20.0kn。

[0102]

<no.2>

[0103]

在no.2中,作为轴构件,使用杨氏模量为210gpa、泊松比为0.30的低合金钢,轴径为48.00mm(公差从-0.090mm至-0.075mm)。轴构件的外周面的算术平均粗糙度控制在0.0680μm。轴承构件与no.1同样。轴构件的转速固定在3500rpm。另外,向轴构件的外周面与轴承构件的内周面之间,与no.1同样地供给润滑油。由轴承构件施加到轴构件的载荷,在试验开始时为0.0kn,以5分钟间隔阶段性地每次增大5.0kn,直至最大载荷20.0kn。

[0104]

<no.3>

[0105]

在no.3中,将轴构件的外周面的算术平均粗糙度控制在0.1600μm,除此以外均与no.1为同样的构成条件和工作条件。

[0106]

<no.4>

[0107]

在no.4中,将轴构件的外周面的算术平均粗糙度控制在0.4225μm,除此以外均与no.1为同样的构成条件和工作条件。

[0108]

<no.5>

[0109]

在no.5中,将轴构件的外周面的算术平均粗糙度控制在0.2450μm,除此以外均与no.2为同样的构成条件和工作条件。

[0110]

【表1】

[0111][0112]

如表1所示,轴构件的外周面的算术平均粗糙度为0.4225μm的no.4中,极限载荷为8.5kn。这意味着,在载荷为9.0kn的时刻发生咬粘。另外,轴构件的外周面的算术平均粗糙度为0.2450μm的no.5中,极限载荷为5.0kn。这意味着,在载荷为10.0kn的时刻发生咬粘。未发生咬粘的no.1、no.2和no.3满足上述式1。另一方面,发生了咬粘的no.4和no.5不满足上述式1。

[0113]

[模拟试验]

[0114]

在模拟试验中,作为软件使用excite power unit(excite 2019 r1,avl list gmbh社),设定以下的构成条件和工作条件,并确认轴构件与轴承构件的滑动状态。作为以下的no.6至no.14的分析模型,均使用单轴承模型(接头(joint):ehd2)。向轴构件的外周面与轴承构件的内周面之间,通过循环式给油而供给润滑油。图3中显示no.10、no.11和no.12的最小膜厚比λ与上述内周面承受的面压力的关系,图4中显示no.6、no.7和no.9的最小膜厚比λ与上述内周面承受的面压力的关系,图5中显示no.8、no.13和no.14的最小膜厚比λ与上述内周面承受的面压力的关系,图6中显示no.6至no.14的最小膜厚比λ与最大接触压力的关系。其中,所谓“最小膜厚比”,意思是设上述润滑油的最小油膜厚度为h

min

[μm],设轴构件的外周面的算术平均粗糙度为ra1[μm],设轴承构件的内周面的算术平均粗糙度为ra2[μm]时,由下式2计算的值,所谓“最大接触压力”,意思是轴构件的外周面与轴承构件的内周面发生固体接触时的最大压力。

[0115]

【数式4】

[0116][0117]

<no.6>

[0118]

在no.6中,使用图7的轴构件102,设定以下的构成条件和工作条件。

[0119]

(构成条件)

[0120]

轴构件:作为轴构件102,轴向长度l1为15.6mm,轴径d1为48.0mm,使用刚性为205000n/mm2、泊松比为0.30的钢。使轴构件102的外周面的算术平均粗糙度ra1为0.40μm,通过此算术平均粗糙度ra1乘以1.3而求得的均方根粗糙度rq1为0.520μm。作为输入软件的粗糙度参数(summit roughness,mean summit height和elastic factor),采用由以下步骤转换了上述算术平均粗糙度ra1的值。首先,准备6个小型轴构件(轴径39.96mm,轴向长度42mm),通过手动研磨各个外周面,使外周面的算术平均粗糙度ra在大约0.07μm至0.60μm的范围内为不同的值。上述算术平均糙度ra,沿小型轴构件的外周面的轴向确定评价长度,并根据上述的算术平均粗糙度ra1的测量方法求得。另外,基于测量上述算术平均粗糙度ra时取得的波形数据,遵循软件的操作手册的定义,求得上述粗糙度参数。而后,导出表示上述算术平均粗糙度ra与上述粗糙度参数的关系的回归方程,通过该回归方程,将规定的算术平均粗糙度ra1置换成对应的上述粗糙度参数。在以下的no.7至no.14中,作为输出软件的轴构件的粗糙度参数,也采用由上述的方法转换的值。轴构件102的外周面,具有1上在其周向上延伸的环状的凹部。该凹部是横截面为宽度(轴构件102的轴向的长度)为l

a1

[mm],深度为d1[mm]的矩形。在轴构件102的轴向,从轴构件102的两端到上述凹部的距离相等。上述凹部的深度d1为10μm。上述凹部是轴构件102旋转时没有与轴承构件进行接触的四周脱离部分。因此,轴构件102与轴承构件的接触率a

at

由(l1-l

a1

)/l1计算。凹部的宽度l

a1

作为接触率a

at

为0.6的值。

[0121]

轴承构件:作为轴承构件,内周面的轴向长度(轴承宽度)为15.6mm,与轴构件的半径间隙为0.047mm,使用刚性为5000n/mm2、泊松比为0.33的白合金。使轴承构件的内周面的算术平均粗糙度ra2为0.40μm,通过此算术平均粗糙度ra2乘以1.3而求得的均方根粗糙度rq2为0.520μm。作为输入软件的粗糙度参数,采用将算术平均粗糙度ra2通过上述的回归方程而转换成对应的上述粗糙度参数的值。在以下的no.7至no.14中,作为输入软件的轴承构

件的粗糙度参数,也采用由上述方法转换的值。

[0122]

(工作条件)

[0123]

转速:使轴构件102的转速为3500rpm。

[0124]

载荷:使轴承构件的内周面受到的载荷从0.1kn阶段性增大至200kn。

[0125]

润滑油:使用密度为871kg/m3,比热为2083j/(kg

·

k)的润滑油。另外,将润滑油的粘度固定在9.8

×

10

-3

pa

·

秒。此粘度相当于eneos社制fbk-ro32oil在70℃下的粘度。

[0126]

固体接触时的模型:轴构件与轴承构件在固体接触时,作为表面粗糙度突起的塑性变形模型,使用屈服应力为200mpa的理想弹塑性体。

[0127]

<no.7>

[0128]

在no.7中,使用图7的轴构件102,设定以下的构成条件。另外,工作条件与no.6同样。

[0129]

(构成条件)

[0130]

轴构件:使外周面的算术平均粗糙度ra1为0.08μm,通过此算术平均粗糙度ra1乘以1.3求得的均方根粗糙度rq1为0.104μm,使凹部的宽度l

a1

为接触率a

at

达0.7的值,除此以外均与no.6为同样的构成。

[0131]

轴承构件:使内周面的算术平均粗糙度ra2为0.08μm,通过该算术平均粗糙度ra2乘以1.3求得的均方根粗糙度rq2为0.104μm,除此以外均与no.6为同样的构成。

[0132]

<no.8>

[0133]

在no.8中,使用图7的轴构件102,设定以下的构成条件。另外,工作条件与no.6同样。

[0134]

(构成条件)

[0135]

轴构件:使外周面的算术平均粗糙度ra1为0.20μm,通过该算术平均粗糙度ra1乘以1.3求得的均方根粗糙度rq1为0.260μm,使凹部的宽度l

a1

为接触率a

at

达0.7的值,除此以外均与no.6为同样的构成。

[0136]

轴承构件:使内周面的算术平均粗糙度ra2为0.20μm,通过该算术平均粗糙度ra2乘以1.3而求得的均方根粗糙度rq2为0.260μm,除此以外均与no.6为同样的构成。

[0137]

<no.9>

[0138]

在no.9中,使用图7的轴构件102和与no.6同样的轴承构件。另外,工作条件与no.6同样。

[0139]

(构成条件)

[0140]

轴构件:使凹部的宽度l

a1

为接触率a

at

达0.7的值,除此以外均与no.6为同样的构成。

[0141]

<no.10>

[0142]

在no.10中,设定以下的构成条件。另外,工作条件与no.6同样。

[0143]

(构成条件)

[0144]

轴构件:作为轴构件,轴向长度为15.6mm,轴径为48.0mm,使用刚性为205000n/mm2、泊松比为0.30的钢。使轴构件的外周面的算术平均粗糙度ra1为0.08μm,通过此算术平均粗糙度ra1乘以1.3而求得的均方根粗糙度rq1为0.104μm。轴构件的外周面,不具有凹部,接触率a

at

为1.0。

[0145]

轴承构件:使内周面的算术平均粗糙度ra2为0.08μm,通过该算术平均粗糙度ra2乘以1.3而求得的均方根粗糙度rq2为0.104μm,除此以外均与no.6为同样的构成。

[0146]

<no.11>

[0147]

在no.11中,设定以下的构成条件。另外,工作条件与no.6同样。

[0148]

(构成条件)

[0149]

轴构件:使外周面的算术平均粗糙度ra1为0.20μm,通过该算术平均粗糙度ra1乘以1.3而求得的均方根粗糙度rq1为0.260μm,除此以外均与no.10为同样的构成。

[0150]

轴承构件:使内周面的算术平均粗糙度ra2为0.20μm,通过该算术平均粗糙度ra2乘以1.3而求得的均方根粗糙度rq2为0.260μm,除此以外均与no.6为同样的构成。

[0151]

<no.12>

[0152]

在no.12中,设定以下的构成条件。另外,工作条件与no.6同样。

[0153]

(构成条件)

[0154]

轴构件:使外周面的算术平均粗糙度ra1为0.40μm,通过该算术平均粗糙度ra1乘以1.3而求得的均方根粗糙度rq1为0.520μm,除此以外均与no.10为同样的构成。

[0155]

轴承构件:使用与no.6同样的轴承构件。

[0156]

<no.13>

[0157]

在no.13中,使用图8的轴构件103,设定以下的构成条件。另外,工作条件与no.6同样。

[0158]

(构成条件)

[0159]

轴构件:作为轴构件103,轴向长度l2为15.6mm,轴径d2为48.0mm,使用刚性为205000n/mm2、泊松比为0.30的钢。使轴构件103的外周面的算术平均粗糙度ra1为0.20μm,通过该算术平均粗糙度ra1乘以1.3而求得的均方根粗糙度rq1为0.260μm。轴构件103的外周面,具有3个在其周向上延伸的环状的凹部。这些凹部是截面为宽度(轴构件103在轴向的长度)分别为l

a21

[mm]、l

a22

[mm]、l

a23

[mm],深度均为d2[mm]的矩形。凹部的宽度l

a21

、l

a22

和l

a23

彼此相等。在轴构件103的轴向上,上述凹部等间隔地配置。上述凹部的深度d2为10μm。上述凹部是轴构件103的旋转时没有与轴承构件发生接触的四周脱离部分。因此,轴构件103与轴承构件的接触率a

at

以(l2-l

a21

-l

a22

-l

a23

)/l2计算。凹部的宽度l

a21

、l

a22

和l

a23

为接触率a

at

达0.7的值。

[0160]

轴承构件:使内周面的算术平均粗糙度ra2为0.20μm,通过该算术平均粗糙度ra2乘以1.3而求得的均方根粗糙度rq2为0.260μm,除此以外均与no.6为同样的构成。

[0161]

<no.14>

[0162]

在no.14中,使用图9的轴构件104,设定以下的构成条件。另外,工作条件与no.6同样。

[0163]

(构成条件)

[0164]

轴构件:轴构件104,其轴向长度比轴承构件的内周面的轴向长度l3(轴承宽度l3)控制得小。即,轴构件104,在其两端轴向长度比上述内周面分别各缩短l

a31

[mm]、l

a32

[mm]。缩短的轴向长度l

a31

和l

a32

相等。轴构件104,模仿在其两端具有四周脱离部分的轴构件。作为轴构件104,轴向长度为l3-l

a31

-l

a32

[mm],轴径d3为48.0mm,使用刚性为205000n/mm2、泊松比为0.30的钢。使轴构件104的外周面的算术平均粗糙度ra1为0.20μm,通过该算术平均

粗糙度ra1乘以1.3而求得的均方根粗糙度rq1为0.260μm。轴构件104与轴承构件的接触率a

at

,以(l3-l

a31

-l

a32

)/l3计算。另外,l

a31

和l

a32

为接触率a

at

达0.7的值。

[0165]

轴承构件:使内周面的算术平均粗糙度ra2为0.20μm,通过该算术平均粗糙度ra2乘以1.3而求得的均方根粗糙度rq2为0.260μm,除此以外均与no.6为同样的构成。即,使轴承构件的内周面的轴向长度l3为15.6mm。

[0166]

如图3所示,在接触率a

at

等于1.0的no.10、no.11和no.12的比较中,对于相同的面压力,算术平均粗糙度ra1越小,最小膜厚比λ越大。在图4中也是,对于相同的面压,算术平均粗糙度ra1小的no.7,与算术平均粗糙度ra1大的no.6、no.9相比,最小膜厚比λ大。另外,相比接触率a

at

为0.6的no.6,接触率a

at

为0.7的no.9对于相同的面压力,最小膜厚比λ大。在图5中,接触率a

at

和算术平均粗糙度ra1相等的no.8、no.13和no.14的比较中,可知由于四周脱离部分的配置不同,导致最小膜厚比λ产生差异。

[0167]

图6显示的倾向是,最大接触压力并不取决于接触率a

at

、算术平均粗糙度ra1和四周脱离部分的配置,而是由最小膜厚比λ唯一确定。因此,最小膜厚比λ的大小,能够作为表示轴构件与轴承构件之间的耐咬粘性的指标使用。另外,如上述算术平均粗糙度ra1越小,接触率a

at

越大,最小膜厚比λ越大,因此本模拟试验的滑动构件其算术平均粗糙度越小,接触率a

at

越大,则耐咬粘性越优异。

[0168]

咬粘试验中的no.4的极限载荷为8.5kn,若将此极限载荷进行面压力换算则为11.4mpa。因此,在no.4中,认为在面压力约为12.0mpa的条件下发生咬粘。另一方面,no.4的条件,对应轴构件的算术平均粗糙度ra1为0.40μm、接触率a

at

为1.0的no.12。根据图3,在no.12中面压力为12.0mpa时的最小膜厚比λ为2.2。最小膜厚比λ为2.2时,一般满足咬粘会发生的最小膜厚比λ的范围,即低于3。另外,若参照图6,则最小膜厚比λ在2.2附近时,最大接触压力发生。因此,在本模拟试验中,最小膜厚比λ为2.2时的面压力下发生咬粘。即,设最小膜厚比λ为2.2时的面压力为咬粘极限面压力p

lim

[mpa]。

[0169]

图10是分别在图3、图4和图5中,将最小膜厚比λ为2.2时的面压力作为咬粘极限面压力读取,以横轴为算术平均粗糙度,以纵轴为咬粘极限面压力p

lim

而绘制的图。另外,图10的曲线意思是标绘值的幂近似值。在使用了轴构件102的接触率a

at

为1.0的条件下,设轴构件的外周面的算术平均粗糙度为ra1[μm]时,咬粘极限面压力p

lim

近似于ra1的-1.44次幂。另一方面,在使用了轴构件102的接触率a

at

为0.7的条件下,咬粘极限面压力p

lim

近似于ra1的-1.39次幂。由此表明,咬粘极限面压力p

lim

不受接触率a

at

的影响,而是与算术平均粗糙度ra1的约-1.4次幂成正比。

[0170]

图11是分别在图3、图4和图5中将最小膜厚比λ为2.2时的面压力作为咬粘极限面压力读取,以横轴作为接触率a

at

,纵轴作为咬粘极限面压力p

lim

而绘制的图。另外,图10的曲线意思是标绘值的幂近似值。在使用轴构件102的算术平均粗糙度ra1为0.08μm的条件下,咬粘极限面压力p

lim

近似于ra1的3.24次幂。在使用了轴构件102的算术平均粗糙度ra1为0.20μm的条件下,咬粘极限面压力p

lim

近似于ra1的3.44次幂。在使用了轴构件102的算术平均粗糙度ra1为0.40μm的条件下,咬粘极限面压力p

lim

近似于ra1的2.91次幂。由此表明,使用轴构件102时的咬粘极限面压力p

lim

,不受算术平均粗糙度ra1的影响,而是与接触率a

at

的约3.2次幂成正比。

[0171]

另一方面,在使用轴构件103的算术平均粗糙度ra1为0.20μm的条件下,咬粘极限

面压力p

lim

近似于ra1的6.10次幂。另外,在使用轴构件104的算术平均粗糙度ra1为0.20μm的条件下,咬粘极限面压力p

lim

近似ra1的1.77次幂。

[0172]

根据关于图10和图11的上述研究,认为算术平均粗糙度ra1[μm]和接触率a

at

对于咬粘极限面压力p

lim

[mpa]独立作出贡献。因此,推测咬粘极限面压力p

lim

由下式3计算。其中在下式3中,α、β和γ是由轴构件的形状决定的常数。

[0173]

【数式5】

[0174]

p

lim

=αra

1βaatγ

...3

[0175]

基于模拟试验的咬粘极限面压力p

lim

的值,导出上述式3中的α、β和γ的值。其结果是,使用轴构件102时,上述式3中α=3.6,β=-1.4,γ=3.2,使用轴构件103时,上述式3中α=3.6,β=-1.4,γ=6.1,使用轴构件104时,上述式3中α=3.6,β=-1.4,γ=1.8。

[0176]

在上述式3的咬粘极限面压力p

lim

十分大的条件下,认为可抑制轴构件与轴承构件的咬粘。例如,使用咬粘试验中的最大载荷20kn换算成面压力的26.71mpa,则p

lim

≥26.71能够作为咬粘被抑制的条件。该条件使用上式3形成下式4而得到。

[0177]

【数式6】

[0178][0179]

在船舶曲轴的制造工序中,机械加工后轴构件与轴承构件的接触状态不良时,多在轴构件的两端部发生四周脱离。因此,在上式4中,代入使用轴构件104时的参数,即α=3.6,β=-1.4,γ=1.8,得到上述式1。

[0180]

【产业上的可利用性】

[0181]

本发明的一个方式的滑动构件,能够抑制制造成本,并抑制轴构件与轴承构件之间的咬粘,因此例如适用于船用的滑动构件。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。