1.本发明涉及金属磷酸盐粘结涂层技术领域,尤其涉及一种四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层及其制备方法与应用。

2.

背景技术:

3.无机磷酸盐粘结涂层,由于相对于有机粘结涂层,具有无毒性、无特殊气味和环境友好性等特点,且抗辐照性能好、制备工艺简单和成本低,是金属表面改性技术中的重要组成部分。然而在实际应用中,往往需要面对腐蚀摩擦的交互影响,在这种情况下,无机磷酸盐粘结涂层由于其较大的脆性和强度较低等缺点,面临耐腐蚀性能不足的问题,涂层寿命受到严峻的挑战。

4.碳纳米管具有良好的力学性能,是目前在复合材料改性方面应用最广泛的碳纳米材料之一。从当前对碳纳米管的研究现状来看,影响碳纳米管对复合材料改性的关键因素有以下几点:碳纳米管的分散性能,碳纳米管与涂层的界面结合强度以及碳纳米管的排列方式。

5.公开号为cn103834139 a、申请号为201410100330.8中国专利申请文献公开了一种具有良好弯曲强度的局部有序排列磁性碳纳米管的树脂的制备方法,该方法包括如下步骤:一、表面功能化的碳纳米管的制备;二、磁性碳纳米管的制备:将表面功能化的碳纳米管制成碳纳米管-氨水悬浮液,然后与溶液a混合均匀后,再加入到预热的蓖麻油中,经搅拌、离心、冲洗和干燥,得到磁性碳纳米管;三、树脂的制备:将磁性碳纳米管与无水乙醇混合均匀后,再加入环氧树脂混合均匀后灌入模具,然后在均匀磁场中静止,经干燥,得到浇注体,完成具有良好弯曲强度的局部有序排列磁性碳纳米管的树脂的制备。公开号为cn103602041 a、申请号为201310572198.6的中国专利申请文献公开了一种提高含孔复合材料孔边缘耐磨损性能的微结构有序含孔复合材料的制备方法,并实现了碳纳米管在环氧树脂中定向有序排列。该方法包括如下步骤:碳纳米管酸化处理;表面磁性粒子修饰的碳纳米管的制备;微结构有序含孔碳纳米管/环氧树脂复合材料的制备。以上两种技术方案通过在碳纳米管表面杂化磁性粒子,制备得到了有序排列的碳纳米管增强有机复合材料。然而目前关于碳纳米管材料及其排列方式对无机磷酸盐粘结涂层的腐蚀性能及其影响机理尚不明确,并且由于无机粘结剂和有机粘结剂之间的物理化学属性不同,所以关于何种磁场环境和材料组分下能实现碳纳米管在无机磷酸盐陶瓷涂层中的定向有序排布需要深入研究和探讨。

6.

技术实现要素:

7.解决的技术问题:针对现有磷酸盐粘结涂层耐腐蚀性能的不足,本发明提供一种

四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层及其制备方法与应用,该方法利用四氧化三铁杂化碳纳米管的定向有序排列,延缓腐蚀介质在涂层中的扩散速度,从而进一步提高无机磷酸盐粘结涂层抵抗电解质的渗透能力以及耐腐蚀性能。

8.技术方案:一种四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层,其原料按质量份数配比如下:纳米添加剂0.2~3份、陶瓷骨料45~54份、固化剂1~3份和粘结剂45~50份,其中纳米添加剂为四氧化三铁杂化碳纳米管,所述四氧化三铁杂化碳纳米管的制备方法具体步骤如下:步骤一.制备功能化的四氧化三铁纳米颗粒:将四氧化三铁纳米颗粒和三乙氧基硅烷加入到无水乙醇中得到混合溶液a,四氧化三铁纳米颗粒、三乙氧基硅烷和无水乙醇的质量比为(1~3): (4~8): (100~120),将混合溶液a在70~80 ℃下机械搅拌4~6小时,然后,用去离子水和无水乙醇洗涤沉淀物3~5次,并且在60~100 ℃的条件下真空干燥20~24小时,从而得到功能化的四氧化三铁纳米颗粒;步骤二.制备四氧化三铁杂化碳纳米管:将碳纳米管分散在无水乙醇中得到混合溶液b,碳纳米管与无水乙醇的质量比为(1~3): (100~120),然后向混合溶液b中添加功能化的四氧化三铁纳米颗粒得到混合溶液c,功能化的四氧化三铁纳米颗粒与碳纳米管的质量比(1~2): (4~6),将混合溶液c超声波处理0.5~1小时后,在100~110℃下搅拌4~6小时,然后使用磁铁、去离子水和乙醇洗涤所得沉淀物3~5次,在60~100℃下真空干燥20~24小时得到四氧化三铁杂化碳纳米管。

9.进一步地,所述纳米添加剂为1~2份。

10.作为优选,所述陶瓷骨料为微米级氧化铝、氧化锆和氧化硅,其中氧化铝的质量份数为40~50份,氧化锆的质量份数为2~6份,氧化硅的质量份数为2~6份。

11.作为优选,所述固化剂为金属氧化物固化剂,金属氧化物为氧化镁和氧化锌中的至少一种。

12.作为优选,所述粘结剂为磷酸二氢铝。

13.作为优选,所述四氧化三铁纳米颗粒粒径为10~100 nm。

14.基于上述一种四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法,具体步骤如下:将四氧化三铁杂化碳纳米管与陶瓷骨料和固化剂球磨混合,然后将粉体和粘结剂混合搅拌均匀,并涂覆金属基体上得到涂层-金属基体,涂层厚度为0.08~0.25mm,然后将涂层-金属基体首先在弱磁场环境下室温固化1~12小时,再进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。

15.作为优选,所述弱磁场环境磁场强度为0.5~1.0 t。

16.作为优选,球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

17.作为优选,所述梯度固化处理工艺如下:50 ℃、120 ℃、180 ℃、270 ℃各固化0.5~2小时,随炉冷却即可。

18.上述一种四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层在维护船舶、冶金、核电、航空航天或石油化工中机械设备中的应用。

19.有益效果:(1) 本发明通过引入四氧化三铁-碳纳米管杂化材料,在磁场的辅助作用下得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层,从而提高了涂层的耐腐

蚀性能。

20.(2) 本发明通过外加磁场实现碳纳米管定向有序排列,提高了碳纳米管的分散性,有效提高了涂层的致密性;碳纳米管呈现管状结构,当裂纹产生时,碳纳米管可以起到桥接的作用,有效的阻止了裂纹的扩展;碳纳米管的定向有序排列改变了腐蚀介质的扩散路径,延缓腐蚀介质在涂层中的扩散速度,机理图如图7所示,延长了腐蚀介质到金属基体的时间,有效增强了涂层抵抗电解质渗透的能力。

21.(3) 本发明提高磷酸盐粘结涂层耐腐蚀性能的方法,是通过外加磁场使磁性粒子修饰的碳纳米管有序排列实现,本发明的制备方法简单,易于规模化实行。

22.附图说明

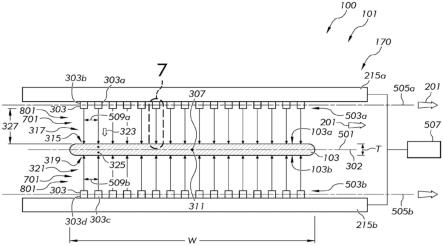

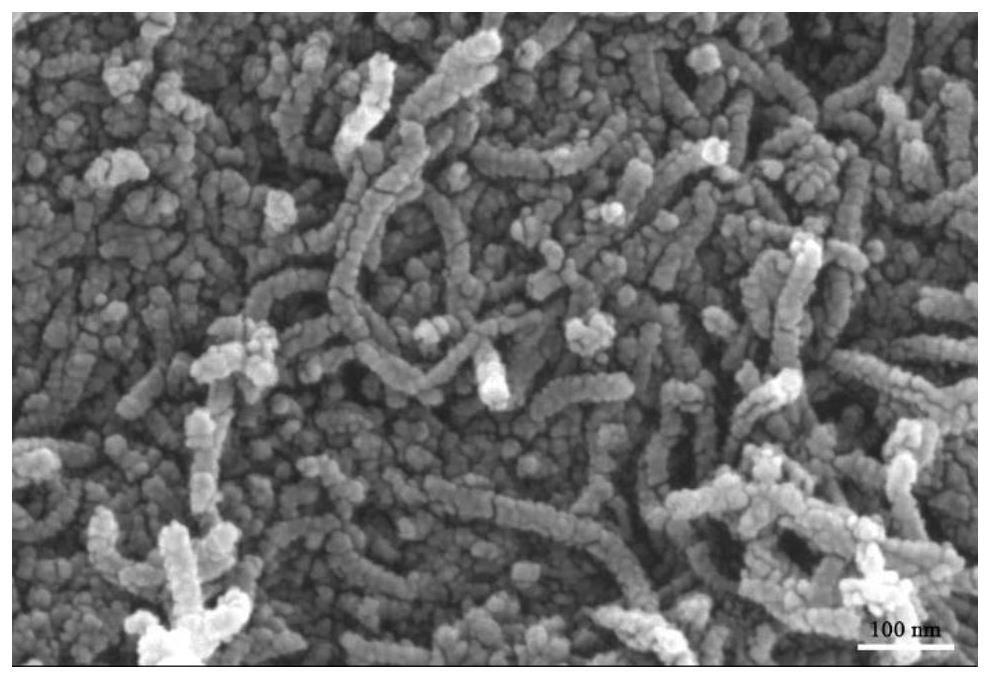

23.图1四氧化三铁-碳纳米管杂化材料制备流程图;图2四氧化三铁-碳纳米管杂化材料微观形貌图;图3四氧化三铁-碳纳米管杂化材料红外光谱谱图;图4四氧化三铁-碳纳米管杂化材料x射线衍射图;图5四氧化三铁-碳纳米管定向增强磷酸盐粘结涂层磁场施加方向示意图;图6四氧化三铁杂化碳纳米管定向增强磷酸盐粘结涂层阻抗谱曲线图。

24.图7四氧化三铁杂化碳纳米管定向增强磷酸盐粘结涂层耐腐蚀机理图。

25.具体实施方式

26.为了对本发明作进一步的说明,以下结合实施例对本发明进行详细描述,但不能将其理解为对本发明保护范围的限定。

27.电化学性能测试:使用电化学工作站(cs235oh,中国)进行电化学试验。铂电极和在饱和kcl溶液中的ag/agcl电极(3m)分别作为对比电极和参比电极。试验前取磷酸盐粘结涂层面为工作面,其余面用硅橡胶进行封装绝缘。测试过程中样品浸泡在3.5 wt.%氯化钠溶液中的面积约为1 cm2。电化学阻抗谱试验频率范围为10-2 ~10

5 hz,扫描速率为2 mv/s。为确保结果的可靠性,每次试验均进行了三次重复平行测量。

28.实施例1本实施例中四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法如下:(1) 将3 g四氧化三铁纳米颗粒和8 g三乙氧基硅烷加入到100 g无水乙醇中得到混合溶液a。将混合溶液a在78 ℃下机械搅拌4小时直至分散均匀。然后,用去离子水和无水乙醇洗涤沉淀物4次,并且在80 ℃的条件下真空干燥24小时,从而得到功能化的四氧化三铁纳米颗粒。

29.(2) 将1 g碳纳米管分散在100 g无水乙醇中得到混合溶液b。然后向混合溶液中添加0.4 g功能化的四氧化三铁纳米颗粒得到混合溶液c。将混合溶液c超声波处理0.5小时后,在108℃下搅拌4小时。然后使用磁铁、去离子水和乙醇洗涤所得沉淀物4次,在80℃下真空干燥24小时得到四氧化三铁杂化碳纳米管。所得四氧化三铁杂化碳纳米管制备流程图、

微观形貌图、红外光谱图和x射线衍射图分别如图1、图2、图3和图4所示。

30.(3) 称取陶瓷骨料、固化剂、粘结剂和上述制备的四氧化三铁杂化碳纳米管。所述陶瓷骨料、固化剂、粘结剂和四氧化三铁杂化碳纳米管的含量为:氧化铝45.5 wt.%;氧化锆2 wt.%;氧化硅2 wt.%;氧化锌1 wt.%;磷酸二氢铝49 wt.%;四氧化三铁杂化碳纳米管0.5 wt.%。

31.(4) 使用球磨机对陶瓷骨料、固化剂和四氧化三铁杂化碳纳米管进行混料。球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

32.(5) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 min;最后利用吹风机干燥金属基体表面。

33.(6) 球磨均匀的粉末与粘结剂进行机械混合搅拌,搅拌时间1小时。然后,通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。再外加磁场使磁性粒子修饰的碳纳米管有序排列,并进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。磁场施加方向如图5所示。

34.(7)梯度固化工艺为:在弱磁场环境下室温固化5小时,磁场强度为0.8 t。然后50 ℃、120 ℃、180 ℃、270 ℃各固化1小时,即可得到四氧化三铁杂化碳纳米管含量为0.5 wt.%的磷酸盐粘结涂层。固化后涂层厚度约为0.15毫米。

35.所得阻抗谱曲线图如图6所示。

36.实施例2本实施例中四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法如下:(1) 将3 g四氧化三铁纳米颗粒和8 g三乙氧基硅烷加入到100 g无水乙醇中得到混合溶液a。将混合溶液a在78 ℃下机械搅拌4小时直至分散均匀。然后,用去离子水和无水乙醇洗涤沉淀物4次,并且在80 ℃的条件下真空干燥24小时,从而得到功能化的四氧化三铁纳米颗粒。

37.(2) 将1 g碳纳米管分散在100 g无水乙醇中得到混合溶液b。然后向混合溶液中添加0.4 g功能化的四氧化三铁纳米颗粒得到混合溶液c。将混合溶液c超声波处理0.5小时后,在108℃下搅拌4小时。然后使用磁铁、去离子水和乙醇洗涤所得沉淀物4次,在80℃下真空干燥24小时得到四氧化三铁杂化碳纳米管。所得四氧化三铁杂化碳纳米管制备流程图、微观形貌图、红外光谱图和x射线衍射图分别如图1、图2、图3和图4所示。

38.(3) 称取陶瓷骨料、固化剂、粘结剂和上述制备的四氧化三铁杂化碳纳米管。所述陶瓷骨料、固化剂、粘结剂和四氧化三铁杂化碳纳米管的含量为:氧化铝45 wt.%;氧化锆2 wt.%;氧化硅2 wt.%;氧化锌1 wt.%;磷酸二氢铝49 wt.%;四氧化三铁杂化碳纳米管1 wt.%。

39.(4) 使用球磨机对陶瓷骨料、固化剂和四氧化三铁杂化碳纳米管进行混料。球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

40.(5) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清

洗溶液为酒精,清洗时间为30 min;最后利用吹风机干燥金属基体表面。

41.(6) 球磨均匀的粉末与粘结剂进行机械混合搅拌,搅拌时间1小时。然后,通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。再外加磁场使磁性粒子修饰的碳纳米管有序排列,并进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。磁场施加方向如图5所示。

42.(7) 梯度固化工艺为:在弱磁场环境下室温固化5小时,磁场强度为0.8 t。然后50 ℃、120 ℃、180 ℃、270 ℃各固化1小时,即可得到四氧化三铁杂化碳纳米管含量为1 wt.%的磷酸盐粘结涂层。固化后涂层厚度约为0.16毫米。

43.所得阻抗谱曲线图如图6所示。

44.对比例0按照实施例1的方法制备磷酸盐粘结涂层,区别在于不添加纳米添加剂四氧化三铁杂化碳纳米管,其它条件同实施例1,固化后涂层厚度约为0.15毫米,所得阻抗谱曲线图如图6所示。

45.对比例1本实施例中四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法如下:(1) 将3 g四氧化三铁纳米颗粒和8 g三乙氧基硅烷加入到100 g无水乙醇中得到混合溶液a。将混合溶液a在78 ℃下机械搅拌4小时直至分散均匀。然后,用去离子水和无水乙醇洗涤沉淀物4次,并且在80 ℃的条件下真空干燥24小时,从而得到功能化的四氧化三铁纳米颗粒。

46.(2) 将1 g碳纳米管分散在100 g无水乙醇中得到混合溶液b。然后向混合溶液中添加0.4 g功能化的四氧化三铁纳米颗粒得到混合溶液c。将混合溶液c超声波处理0.5小时后,在108℃下搅拌4小时。然后使用磁铁、去离子水和乙醇洗涤所得沉淀物4次,在80℃下真空干燥24小时得到四氧化三铁杂化碳纳米管。所得四氧化三铁杂化碳纳米管制备流程图、微观形貌图、红外光谱图和x射线衍射图分别如图1、图2、图3和图4所示。

47.(3) 称取陶瓷骨料、固化剂、粘结剂和上述制备的四氧化三铁杂化碳纳米管。所述陶瓷骨料、固化剂、粘结剂和四氧化三铁杂化碳纳米管的含量为:氧化铝45.5 wt.%;氧化锆2 wt.%;氧化硅2 wt.%;氧化锌1 wt.%;磷酸二氢铝49 wt.%;四氧化三铁杂化碳纳米管0.5 wt.%。

48.(4) 使用球磨机对陶瓷骨料、固化剂和四氧化三铁杂化碳纳米管进行混料。球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

49.(5) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 min;最后利用吹风机干燥金属基体表面。

50.(6) 球磨均匀的粉末与粘结剂进行机械混合搅拌,搅拌时间1小时。然后,通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。再进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。

51.(7) 梯度固化工艺为:室温固化5小时,然后50 ℃、120 ℃、180 ℃、270 ℃各固化1小时,即可得到四氧化三铁杂化碳纳米管含量为0.5 wt.%的磷酸盐粘结涂层。固化后涂

层厚度约为0.15毫米。所得阻抗谱曲线图如图6所示。

52.对比例2本实施例中四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法如下:(1) 将3 g四氧化三铁纳米颗粒和8 g三乙氧基硅烷加入到100 g无水乙醇中得到混合溶液a。将混合溶液a在78 ℃下机械搅拌4小时直至分散均匀。然后,用去离子水和无水乙醇洗涤沉淀物4次,并且在80 ℃的条件下真空干燥24小时,从而得到功能化的四氧化三铁纳米颗粒。

53.(2) 将1 g碳纳米管分散在100 g无水乙醇中得到混合溶液b。然后向混合溶液中添加0.4 g功能化的四氧化三铁纳米颗粒得到混合溶液c。将混合溶液c超声波处理0.5小时后,在108℃下搅拌4小时。然后使用磁铁、去离子水和乙醇洗涤所得沉淀物4次,在80℃下真空干燥24小时得到四氧化三铁杂化碳纳米管。所得四氧化三铁杂化碳纳米管制备流程图、微观形貌图、红外光谱图和x射线衍射图分别如图1、图2、图3和图4所示。

54.(3) 称取陶瓷骨料、固化剂、粘结剂和上述制备的四氧化三铁杂化碳纳米管。所述陶瓷骨料、固化剂、粘结剂和四氧化三铁杂化碳纳米管的含量为:氧化铝45 wt.%;氧化锆2 wt.%;氧化硅2 wt.%;氧化锌1 wt.%;磷酸二氢铝49 wt.%;四氧化三铁杂化碳纳米管1 wt.%。

55.(4) 使用球磨机对陶瓷骨料、固化剂和四氧化三铁杂化碳纳米管进行混料。球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

56.(5) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 min;最后利用吹风机干燥金属基体表面。

57.(6) 球磨均匀的粉末与粘结剂进行机械混合搅拌,搅拌时间1小时。然后,通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。再进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。

58.(7) 梯度固化工艺为:室温固化5小时,然后50 ℃、120 ℃、180 ℃、270 ℃各固化1小时,即可得到四氧化三铁杂化碳纳米管含量为1 wt.%的磷酸盐粘结涂层。固化后涂层厚度约为0.16毫米。

59.所得阻抗谱曲线图如图6所示。

60.对比例3本实施例中四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法如下:(1) 将3 g四氧化三铁纳米颗粒和8 g三乙氧基硅烷加入到100 g无水乙醇中得到混合溶液a。将混合溶液a在78 ℃下机械搅拌4小时直至分散均匀。然后,用去离子水和无水乙醇洗涤沉淀物4次,并且在80 ℃的条件下真空干燥24小时,从而得到功能化的四氧化三铁纳米颗粒。

61.(2) 将1 g碳纳米管分散在100 g无水乙醇中得到混合溶液b。然后向混合溶液中

添加0.4 g功能化的四氧化三铁纳米颗粒得到混合溶液c。将混合溶液c超声波处理0.5小时后,在108℃下搅拌4小时。然后使用磁铁、去离子水和乙醇洗涤所得沉淀物4次,在80℃下真空干燥24小时得到四氧化三铁杂化碳纳米管。所得四氧化三铁杂化碳纳米管制备流程图、微观形貌图、红外光谱图和x射线衍射图分别如图1、图2、图3和图4所示。

62.(3) 称取陶瓷骨料、固化剂、粘结剂和上述制备的四氧化三铁杂化碳纳米管。所述陶瓷骨料、固化剂、粘结剂和四氧化三铁杂化碳纳米管的含量为:氧化铝45.9 wt.%;氧化锆2 wt.%;氧化硅2 wt.%;氧化锌1 wt.%;磷酸二氢铝49 wt.%;四氧化三铁杂化碳纳米管0.1 wt.%。

63.(4) 使用球磨机对陶瓷骨料、固化剂和四氧化三铁杂化碳纳米管进行混料。球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

64.(5) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 min;最后利用吹风机干燥金属基体表面。

65.(6) 球磨均匀的粉末与粘结剂进行机械混合搅拌,搅拌时间1小时。然后,通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。再外加磁场使磁性粒子修饰的碳纳米管有序排列,并进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。磁场施加方向如图5所示。

66.(7) 梯度固化工艺为:在弱磁场环境下室温固化12小时,磁场强度为1.0 t。然后50 ℃、120 ℃、180 ℃、270 ℃各固化1小时,即可得到四氧化三铁杂化碳纳米管含量为0.1 wt.%的磷酸盐粘结涂层。固化后涂层厚度约为0.17毫米。

67.对比例4本实施例中四氧化三铁杂化碳纳米管定向增强耐腐蚀磷酸盐粘结涂层的制备方法如下:(1) 将3 g四氧化三铁纳米颗粒和8 g三乙氧基硅烷加入到100 g无水乙醇中得到混合溶液a。将混合溶液a在78 ℃下机械搅拌4小时直至分散均匀。然后,用去离子水和无水乙醇洗涤沉淀物4次,并且在80 ℃的条件下真空干燥24小时,从而得到功能化的四氧化三铁纳米颗粒。

68.(2) 将1 g碳纳米管分散在100 g无水乙醇中得到混合溶液b。然后向混合溶液中添加0.4 g功能化的四氧化三铁纳米颗粒得到混合溶液c。将混合溶液c超声波处理0.5小时后,在108℃下搅拌4小时。然后使用磁铁、去离子水和乙醇洗涤所得沉淀物4次,在80℃下真空干燥24小时得到四氧化三铁杂化碳纳米管。所得四氧化三铁杂化碳纳米管制备流程图、微观形貌图、红外光谱图和x射线衍射图分别如图1、图2、图3和图4所示。

69.(3) 称取陶瓷骨料、固化剂、粘结剂和上述制备的四氧化三铁杂化碳纳米管。所述陶瓷骨料、固化剂、粘结剂和四氧化三铁杂化碳纳米管的含量为:氧化铝42.5 wt.%;氧化锆2 wt.%;氧化硅2 wt.%;氧化锌1 wt.%;磷酸二氢铝49 wt.%;四氧化三铁杂化碳纳米管3.5 wt.%。

70.(4) 使用球磨机对陶瓷骨料、固化剂和四氧化三铁杂化碳纳米管进行混料。球磨时转速为 250 r

·

min-1

,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

71.(5) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面

锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 min;最后利用吹风机干燥金属基体表面。

72.(6) 球磨均匀的粉末与粘结剂进行机械混合搅拌,搅拌时间1小时。然后,通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。再外加磁场使磁性粒子修饰的碳纳米管有序排列,并进行梯度固化处理,从而得到四氧化三铁杂化碳纳米管定向增强无机磷酸盐粘结涂层。磁场施加方向如图5所示。

73.(7) 梯度固化工艺为:在弱磁场环境下室温固化12小时,磁场强度为1.0 t。然后50 ℃、120 ℃、180 ℃、270 ℃各固化1小时,即可得到四氧化三铁杂化碳纳米管含量为3 wt.%的磷酸盐粘结涂层。固化后涂层厚度约为0.16毫米。

74.通过电化学阻抗谱试验分析法对四氧化三铁杂化碳纳米管定向增强磷酸盐粘结涂层进行腐蚀行为评定。由图6可知:随着四氧化三铁杂化碳纳米管纳米添加剂含量的增加以及外加磁场的施加,磷酸盐粘结涂层位于最低频率处阻抗模量增加。其原因是因为随着纳米添加剂的添加,磷酸盐粘结涂层的致密性得到改善。且外加磁场有效提高了碳纳米管的分散性,降低了碳纳米管的团聚,提高了碳纳米管的利用率,有效增强了涂层抵抗电解质渗透的能力。结果表明将四氧化三铁杂化碳纳米管作为纳米添加剂加入无机磷酸盐粘结涂层可以有效的增强涂层的耐腐蚀性能,而经过磁场处理有序排列的四氧化三铁杂化碳纳米管对无机磷酸盐粘结涂层耐腐蚀性能的增强效果更显著。由此可见,相比于无四氧化三铁杂化碳纳米管纳米添加剂和同等含量的四氧化三铁杂化碳纳米管增强磷酸盐粘结涂层,本发明的四氧化三铁杂化碳纳米管定向增强磷酸盐粘结涂层,具备更好的耐腐蚀特性,从而保护金属基体免受破坏,延长金属基体的使用寿命。

75.虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。