1.本发明涉及感应加热的技术领域,尤其是涉及一种用于数字化感应加热控温调试优化的方法及电路。

背景技术:

2.在感应加热的实际应用中,经常需要控制被加热工件的温度,由于感应加热会对金属工件加热,一般的热电偶等接触测温器件无法使用,所以在感应加热测温领域通常使用红外测温的方法。

3.红外测温信号一般转化为电流信号送入采样电路中,在数字电路控制中通过数字芯片,可以实现100k以上的采样频率以及控制频率,采用pid控制算法可以实现很快的控制效果。但是由于不同材质的金属工件有不同的导磁率以及尺寸大小,导磁率与加热的快慢成正比,工件尺寸大小与加热的快慢成反比,进而导致不同工件的加热效率不一致。

4.用户使用过程中,需要不断的调整pid控制参数,调试较为麻烦,并且开放pid控制参数给用户,容易出现错误设置,导致机器运行异常。因此,该感应加热测温方法还有待优化,以提升用户使用操作的简便性以及机器运行的稳定性。

技术实现要素:

5.本发明所要解决的技术问题是优化感应加热测温方法,以提升用户使用操作的简便性以及机器运行的稳定性。

6.第一方面,本发明实施例提供了一种用于数字化感应加热控温调试优化的方法,所述控温调试优化的方法应用于控温调试优化电路中,所述方法包括:

7.若接收到输入的测量工件温度,将所述测量工件温度与预设温度比较得到误差值;

8.根据预存的计算参数及所述误差值计算得到驱动占空比;

9.根据所述驱动占空比调节所述控温调试优化电路的输出电压;

10.根据所述输出电压调节所述控温调试优化电路的输出功率,以实现所述控温调试优化电路的温度控制。

11.优选的,所述根据预存的计算参数及所述误差值计算得到驱动占空比之前,还包括:

12.根据用户输入的基础参数,确定对应的导磁类型;所述基础参数包括导磁率和有效加热面积;

13.根据预置的参数配置表及所述导磁类别确定与所述基础参数对应的计算参数。

14.优选的,所述根据预存的计算参数及所述误差值计算得到驱动占空比,包括:

15.将预设的比例控制算法、积分控制算法和微分控制算法组合为运算模型;

16.将所述计算参数及所述误差值输入所述运算模型进行运算,得到所述驱动占空比。

17.优选的,所述控温调试优化电路包括控制芯片和降压电路,根据所述驱动占空比调节所述控温调试优化电路的输出电压,包括:

18.将连续变化的所述驱动占空比输入至所述控制芯片的功率驱动模块,以修改功率驱动占空比;

19.根据所述功率驱动占空比控制所述降压电路中的功率模块,从而调节所述降压电路的输出电压。

20.优选的,所述根据用户输入的基础参数,确定对应的导磁类型之前,包括:

21.接收多组调试数据并通过所述控制芯片内设的数字信号处理模型对多组所述调试数据进行计算,得到对应的控制参数;所述调试数据为通过多组不同测试参数进行测试所得到的数据,所述测试参数包括测试导磁率和测试有效加热面积;

22.通过预设的二元一次方程拟合多组所述测试参数和所述控制参数,得到多组所述计算参数,并形成参数配置表。

23.第二方面,本发明实施例提供了一种用于数字化感应加热控温调试优化电路,所述控温调试优化电路运用如上述第一方面任一实施例所述的控温调试优化的方法的步骤,所述控温调试优化电路包括三相电网、三相不控整流电路、调功电路、高频逆变电路及感应线圈;

24.所述三相电网接入所述三相不控整流电路,所述调功电路分别连接所述三相不控整流电路与所述高频逆变电路,所述高频逆变电路连接所述感应线圈;

25.所述调功电路包括第一开关单元、第七二极管和电感,所述第一开关单元的第一连接端与所述第七二极管负极相连以形成第一连接点,所述第一开关单元的第二连接端及所述第七二极管正极分别接入所述三相不控整流电路,所述电感两端分别连接所述第一连接点及所述高频逆变电路。

26.优选的,所述三相不控整流电路包括第一二极管、第二二极管、第三二极管、第四二极管、第五二极管和第六二极管;所述第一二极管正极与所述第四二极管负极相连以形成第二连接点,所述第二二极管正极与所述第五二极管负极相连以形成第三连接点,所述第三二极管正极与所述第六二极管负极相连以形成第四连接点;所述第一二极管负极、所述第二二极管负极及所述第三二极管负极相连以形成第五连接点,所述第五连接点与所述第一开关单元的第二连接端相连,所述第四二极管正极、所述第五二极管正极所述第六二极管正极相连以形成第六连接点,所述第六连接点与所述第七二极管正极相连;所述三相电网的第一输出端与所述第二连接点相连,所述三相电网的第二输出端与所述第三连接点相连,所述三相电网的第三输出端与所述第四连接点相连。

27.优选的,所述高频逆变电路包括第二开关单元、第三开关单元、第四开关单元、第五开关单元及高频变压器,所述高频变压器具有第一管脚、第二管脚、第三管脚和第四管脚;所述第二开关单元的第二连接端、所述第三开关单元的第二连接端分别与所述电感一端相连以形成第七连接点,所述第四开关单元的第一连接端、所述第五开关单元的第一连接端分别与所述第六连接点相连,所述第二开关单元的第一连接端与所述第四开关单元的第二连接端相连以形成第八连接点,所述第一管脚连接所述第八连接点,所述第三开关单元的第一连接端与所述第五开关单元的第二连接端相连以形成第九连接点,所述第二管脚连接所述第九连接点,所述第三管脚及所述第四管脚分别连接所述感应线圈两端。

28.优选的,所述第一开关单元包括续流二极管及igbt场效应管,所述igbt场效应管的发射极为所述第一开关单元的第一连接端,所述igbt场效应管的集电极为所述第一开关单元的第二连接端,所述igbt场效应管的基极用于连接控制芯片,所述续流二极管正极与所述igbt场效应管的发射极相连,所述续流二极管负极与所述igbt场效应管的集电极相连。

29.优选的,还包括第二极性电容,所述第二极性电容正极与所述第七连接点相连,所述第二极性电容负极与所述第六连接点相连。

30.与现有技术相比,本发明包括以下至少一种有益技术效果:

31.通过控温调试优化电路产生交变磁场加热金属工件,并将控温调试优化的方法应用于控温调试优化电路中。该方法为若接收到输入的测量工件温度,将所述测量工件温度与预设温度比较得到误差值;根据预存的计算参数及所述误差值计算得到驱动占空比;根据所述驱动占空比调节所述控温调试优化电路的输出电压;根据所述输出电压调节所述控温调试优化电路的输出功率,以实现所述控温调试优化电路的温度控制。对此,用户只需输入金属的导磁率和工件的有效加热面积,控制芯片即可接收用户所输入的数据,并通过控制芯片内预置的程序识别出当前的组合,进而选择对应的计算参数。对于用户而言,大大的简化了pid控制器中的的计算参数的调试过程,提升了用户使用操作的简便性以及机器运行的稳定性。

附图说明

32.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1为本发明实施例提供的控温调试优化电路的电路原理图。

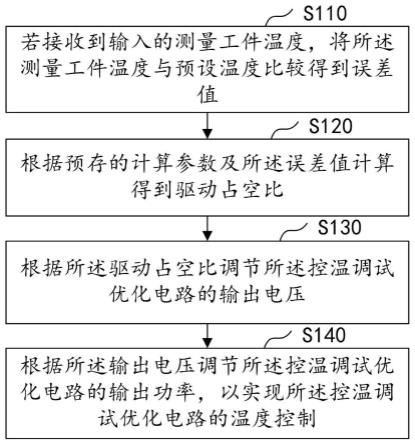

34.图2为本发明实施例提供的控温调试优化的方法的流程示意图。

35.图3为本发明实施例提供的控温调试优化的方法的一种应用场景示意图。

36.图4为本发明实施例提供的控温调试优化的方法的子流程示意图。

37.图5为本发明实施例提供的控温调试优化的方法的另一子流程示意图。

38.图6为本发明实施例提供的控温调试优化的方法的又一子流程示意图。

39.图7为本发明实施例提供的控温调试优化的方法的再一子流程示意图。

40.附图标记说明:n、三相电网;l1、电感;l2、感应线圈;m1、第一开关单元;m2、第二开关单元;m3、第三开关单元;m4、第四开关单元;m5、第五开关单元;t、高频变压器;d1、第一二极管;d2、第二二极管;d3、第三二极管;d4、第四二极管;d5、第五二极管;d6、第六二极管;d7、第七二极管;c1、第一极性电容;c2、第二极性电容;c3、无极性电容。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

43.为了解决现有技术中用户使用数字化感应加热电路加热工件时,调试pid控制参数较麻烦,并且开放pid控制参数给用户容易出现错误设置,导致机器运行异常的问题。本发明实施例提供了一种用于数字化感应加热控温调试优化电路。请参阅图1,图1为本发明实施例提供的控温调试优化电路的电路原理图。

44.该控温调试优化电路包括三相电网n、三相不控整流电路、调功电路、高频逆变电路及感应线圈l2。其中,三相电网n的a、b、c三相分别接入三相不控整流电路以输出直流电;调功电路分别连接三相不控整流电路与高频逆变电路,通过调节三相不控整流电路的输出电压并输出至高频逆变电路,高频逆变电路通过脉冲信号带来交流动作,进而调节高频逆变电路输出的高频交流电压;高频变压器t连接感应线圈l2,高频交流电压输出至感应线圈l2产生交变磁场以加热金属工件。

45.具体的,调功电路包括第一开关单元m1、第七二极管d7和电感l1。其中,第一开关单元m1的第一连接端与第七二极管d7负极相连以形成第一连接点,第一开关单元m1的第二连接端及第七二极管d7正极分别接入三相不控整流电路,电感l1两端分别连接第一连接点及高频逆变电路。在本实施例中,第一开关单元m1包括续流二极管及igbt场效应管,igbt场效应管的发射极为第一开关单元m1的第一连接端,igbt场效应管的集电极为第一开关单元m1的第二连接端,igbt场效应管的基极用于连接控制芯片以接收控制信号,续流二极管与igbt场效应管的发射极相连,续流二极管负极与igbt场效应管的集电极相连。

46.三相不控整流电路包括第一二极管d1、第二二极管d2、第三二极管d3、第四二极管d4、第五二极管d5和第六二极管d6。其中,第一二极管d1正极与第四二极管d4负极相连以形成第二连接点,第二二极管d2正极与第五二极管d5负极相连以形成第三连接点,第三二极管d3正极与第六二极管d6负极相连以形成第四连接点;第一二极管d1负极、第二二极管d2负极及第三二极管d3负极相连以形成第五连接点,第五连接点与第一开关单元m1的第二连接端相连,第四二极管d4正极、第五二极管d5正极第六二极管d6正极相连以形成第六连接点,第六连接点与第七二极管d7正极相连。三相电网n的第一输出端为a相,a相与第二连接点相连,三相电网n的第二输出端为b相,b相与第三连接点相连,三相电网n的第三输出端为c相,c相与第四连接点相连。

47.高频逆变电路包括第二开关单元m2、第三开关单元m3、第四开关单元m4、第五开关单元m5及高频变压器t,且高频变压器t具有第一管脚、第二管脚、第三管脚和第四管脚。具体的,第二开关单元m2的第二连接端、第三开关单元m3的第二连接端分别与电感l1一端相连以形成第七连接点,第四开关单元m4的第一连接端、第五开关单元m5的第一连接端分别与第六连接点相连,第二开关单元m2的第一连接端与第四开关单元m4的第二连接端相连以形成第八连接点,第一管脚连接第八连接点;第三开关单元m3的第一连接端与第五开关单元m5的第二连接端相连以形成第九连接点,第二管脚连接第九连接点,第三管脚及第四管脚分别连接感应线圈l2两端。

48.在本实施例中,第二开关单元m2、第三开关单元m3、第四开关单元m4及第五开关单元m5均包括开关二极管及mos管。其中,mos管具体选用场效应管增强型n-mos;mos管的源极

为各开关单元的第一连接端,mos管的漏极为各开关单元的第二连接端,mos管的栅极为各开关单元的控制端,mos管的栅极用于连接控制芯片以接收控制信号;开关二极管正极与mos管的源极相连,开关二极管负极与mos管的漏极相连。

49.该控温调试优化电路还包括第一极性电容c1、第二极性电容c2和无极性电容c3。其中,第一极性电容c1正极与第五连接点相连,第一极性电容c1负极与第六连接点相连;第二极性电容c2正极与第七连接点相连,第二极性电容c2负极与第六连接点相连;无极性电容c3两端分别连接高频变压器t的第三管脚和第四管脚。在此,第一极性电容c1和第二极性电容c2分别具有稳压滤波的作用,无极性电容c3具有谐振作用。

50.另一方面,本发明实施例提供了一种用于数字化感应加热控温调试优化的方法,优化了现有的感应加热测温方法,以提升用户使用操作的简便性以及机器运行的稳定性。请参阅图2和图3,图2为本发明实施例提供的控温调试优化的方法的流程示意图,图3为本发明实施例提供的控温调试优化的方法的应用场景示意图。

51.在本实施例中,该控温调试优化的方法应用于控温调试优化电路的控制芯片中,下面详细阐述本发明实施例提供的控温调试优化的方法的具体实施过程。如图2所示,该方法包括步骤s110~s140。

52.s110、若接收到输入的测量工件温度,将所述测量工件温度与预设温度比较得到误差值。

53.在本实施例中,温度控制采用pid控制器,pid控制器为比例-积分-微分控制器,由比例单元、积分单元和微分单元组成,通过比例参数(kp)、积分参数(ki)和微分参数(kd)三个参数进行设定,pid控制器主要适用于基本线性和动态特性不随时间变化的系统。在此,先通过红外测温仪测量工件的温度,并与控制芯片中预设的温度值进行比较得到误差值。

54.请参阅图4和图5,在一具体的实施例中,步骤s110之后包括步骤:s101、所述控制芯片接收多组调试数据,并通过所述控制芯片内设的数字信号处理模型对多组所述调试数据进行计算,得到对应的控制参数;所述调试数据为通过多组不同测试参数进行测试所得到的数据,所述测试参数包括测试导磁率和测试有效加热面积;s102、通过预设的二元一次方程拟合多组所述测试参数和所述控制参数,得到多组所述计算参数,并形成参数配置表;s111、根据用户输入的基础参数,确定对应的导磁类型;所述基础参数包括导磁率和有效加热面积;s112、根据预置的参数配置表及所述导磁类别确定与所述基础参数对应的计算参数。

55.具体的,为了更得到精确的控制参数,本实施例通过一个二元一次方程组拟合控制参数与导磁率、有效加热面积的关系,该二元一次方程如下:

56.kp=x*kxp y*kyp bp;

57.k i=x*kxi y*kyi bi;

58.kd=x*kxd y*kyd bd;

59.其中,x为导磁率,y为有效加热面积。为了确定kxp、kyp、kxi、kyi、kxd、kyd、bp、bi和bd的值,通过设置不同的导磁率x、不同的有效加热面积y,进行多次实验得到多组调试数据,具体在本实施例中,得到30组调试数据;随后采用最小二乘法线性拟合的方法,借助数字信号处理模型(matlab工具)计算得到控制参数如下:kxp=-3643.5、kyp=604.3、bp=3457.1;kxi=-47.85、kyi=6.93、bi=43.70;kxd=-47.40、kyd=7.32、bd=45.21。

60.确定控制参数后,为了提升该控温调试优化的方法使用的便捷性,用户可设置控制芯片中预置的程序,以将金属按照导磁率大小分为三类:第一类为导磁率1000以上的金属,取值x=1;第二类为导磁率250~1000之间的金属,取值x=0.5;第三类为导磁率250以下的金属,取值x=0.25。另外,按照工件的有效加热面积分为三类,第一类为有效加热面积小于1平方厘米,取值y=1;第二类为有效加热面积1~6平方厘米,取值y=3;第三类为有效加热面积6平方厘米以上,取值y=6。

61.将根据该分类方式得到的对应的x、y值输入二元一次方程组中,可以得到如下表所示的九种组合,相对应的,将工件囊括至此九种情况内,用户只需选择导磁率类别和有效加热面积类别即可得到对应的计算参数。

62.表:设置组合表格

63.[0064][0065]

进一步的,将导磁率分别标注为高、中、低,分别对应第一类、第二类、第三类;有效加热面积分别标注为大、中、小,分别对应第一类、第二类、第三类。在监控界面的设置中,导磁率1对应x=1(高),2对应x=0.5(中),3对应x=0.25(小);有效加热面积1对应y=6(大),2对应y=3(中),3对应y=1(小)。用户只需输入金属的导磁率和工件的有效加热面积,控制芯片即可接收用户所输入的数据,并通过控制芯片内预置的程序识别出当前的组合,进而选择对应的计算参数。

[0066]

比如用户在监控界面输入的金属导磁率为1,工件有效加热面积为2,控制芯片接收到这两个数值后,自动识别为高、中组合,进而自动选择:kp=1626、ki=16.644、kd=19.78这组计算参数来运行,无需不断调节kp、ki、kd值,从而得到最佳的加热效果,对于用户而言,大大的简化了pid控制器中的的计算参数的调试过程。

[0067]

s120、根据预存的计算参数及所述误差值计算得到驱动占空比。

[0068]

请参阅图6,在一具体的实施例中,步骤s120包括步骤:s121、将预设的比例控制算法、积分控制算法和微分控制算法组合为运算模型;s122、将控制芯片根据用户输入的数值自动选择的计算参数,及测量工件温度与预设温度所得误差值输入所述运算模型进行运算,得到所述驱动占空比。

[0069]

s130、根据所述驱动占空比调节所述控温调试优化电路的输出电压。

[0070]

请参阅图7,在一具体的实施例中,控温调试优化电路包括降压电路,步骤s130包括步骤:s131、将连续变化的所述驱动占空比输入至所述控制芯片的功率驱动模块,以修改功率驱动占空比;s132、根据所述功率驱动占空比控制所述降压电路中的功率模块,从而调节所述降压电路的输出电压。在此,驱动占空比为连续的多个数值,在实际工作过程中,通过多个不同的驱动占空比对功率驱动占空比进行连续、实时的修改,从而调节降压电路的输出电压。

[0071]

s140、根据所述输出电压调节所述控温调试优化电路的输出功率,以实现所述控温调试优化电路的温度控制。

[0072]

本发明实施例一种用于数字化感应加热控温调试优化的方法及电路的实施原理为:通过控温调试优化电路产生交变磁场加热金属工件,并将控温调试优化的方法应用于控温调试优化电路中。该方法为若接收到输入的测量工件温度,将所述测量工件温度与预设温度比较得到误差值;根据预存的计算参数及所述误差值计算得到驱动占空比;根据所述驱动占空比调节所述控温调试优化电路的输出电压;根据所述输出电压调节所述控温调试优化电路的输出功率,以实现所述控温调试优化电路的温度控制。对此,用户只需输入金属的导磁率和工件的有效加热面积,控制芯片即可接收用户所输入的数据,并通过控制芯片内预置的程序识别出当前的组合,进而选择对应的计算参数。对于用户而言,大大的简化了pid控制器中的的计算参数的调试过程,提升了用户使用操作的简便性以及机器运行的

稳定性。

[0073]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。