1.本发明属于复合材料技术领域,具体涉及一种可室温浇注的耐高温屏蔽复合材料及其制备方法。

背景技术:

2.环氧树脂是一类综合性能优异的高分子材料,亦是目前除聚乙烯外在核辐射安全防护领域应用最多的材料。环氧树脂可室温固化和高温固化。室温固化的环氧树脂,具有很好的流动性,室温浇注过程中可充满所有缝隙,但材料的力学性能较低,耐温性能较差,在有耐温要求的场合不适用。高温固化的环氧树脂,具有优异的力学性能及耐温性能,可在有耐温要求的场合应用,但其需要事先在高温下固化成所需形状,然后在实际应用中进行装配,由此产生的空洞和缝隙,需经二次屏蔽防护处理,否则会成为核辐射泄露的重要部位。

3.专利cn202111025001.8和专利cn202110910046.7以硅树脂为基体,金属铂等为催化剂,发明了两种耐300℃高温的屏蔽材料,但该屏蔽材料为弹性体,力学性能较差。专利cn201810479203.1和专利cn202110191196.7以环氧树脂为基体,制备了两种可室温浇注的耐热老化的中子屏蔽材料,但未提及玻璃化温度和热变形温度等衡量材料耐高温性能的关键指标,而环氧树脂体系中稀释剂及脂肪胺类固化剂的存在,一般会对材料的耐热性能有显著的负面影响。

4.鉴于此,开发一种综合性能优异的可室温浇注的耐高温屏蔽复合材料及其制备方法极为必要。

技术实现要素:

5.本发明的目的之一是提供一种可室温浇注的耐高温屏蔽复合材料,该屏蔽复合材料具有玻璃化温度和负荷热变形温度高(》150℃),力学性能、热性能、屏蔽性能优异,制备工艺简单的特点。

6.本发明的目的之二是提供一种可室温浇注的耐高温屏蔽复合材料的制备方法,该制备方法简单易操作,可批量生产。

7.为达到上述目的,本发明采用以下技术方案:

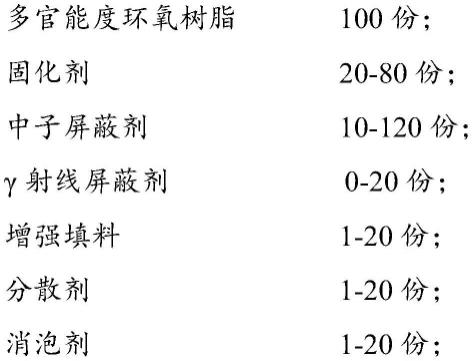

8.本发明的可室温浇注的耐高温屏蔽复合材料,以重量份计,组成为:

[0009][0010]

所述固化剂为mannich改性的酚醛胺类固化剂;

[0011]

所述中子屏蔽剂为碳化硼和氮化硼的混合物;

[0012]

所述增强填料的拉伸强度≥3000mpa,拉伸模量≥200gpa。

[0013]

优选的是,所述可室温浇注的耐高温屏蔽复合材料由100重量份多官能度环氧树脂、20-60重量份固化剂、50-110重量份中子屏蔽剂、0-20重量份γ射线屏蔽剂、1-15重量份增强填料、1-10重量份分散剂和1-10重量份消泡剂组成。

[0014]

优选的是,所述多官能度环氧树脂为改性双酚a型环氧树脂和多官能度缩水甘油胺类环氧树脂中一种或两种的组合。

[0015]

更优选的是,所述改性双酚a型环氧树脂为e44、e51、氢化双酚a中一种或多种的组合。

[0016]

更优选的是,所述多官能度缩水甘油胺类环氧树脂为4,4`-二氨基二苯甲烷环氧树脂、三缩水甘油基对氨基苯酚、1,3-双(n,n-二缩水甘油胺甲基)环己烷中一种或多种的组合。

[0017]

优选的是,所述固化剂为乙二胺改性酚醛胺、己二胺改性酚醛胺、甲基环戊二胺改性酚醛胺、孟烷二胺改性酚醛胺、异佛尔酮二胺改性酚醛胺、间苯二甲胺改性酚醛胺、二氨基二苯基甲烷改性酚醛胺中的一种或多种的组合。

[0018]

优选的是,所述γ射线屏蔽剂为铅粉,粒径为10-150μm。

[0019]

优选的是,所述增强材料为碳纤维。

[0020]

更优选的是,所述增强材料为长度≤1mm的短切碳纤维或碳纤维粉。

[0021]

优选的是,所述分散剂为无溶剂型不饱和聚酯和聚醚改性高分子型分散剂中的一种或多种的组合。

[0022]

尤其优选的是,所述分散剂为w980、hx4010和m4036中一种或多种的组合。

[0023]

更优选的是,所述消泡剂为聚二甲基硅氧烷、有机硅氟烷类和高碳醇脂肪酸酯复合物中的一种或多种的组合。

[0024]

尤其优选的是,所述消泡剂为hx2080、hx2085和zy-1800中一种或多种的组合。

[0025]

本发明的可室温浇注的耐高温屏蔽复合材料的制备方法,包括以下步骤:

[0026]

步骤一、按组成和配比取环氧树脂、固化剂、中子屏蔽剂、γ射线屏蔽剂、增强填料、分散剂和消泡剂;

[0027]

步骤二、将环氧树脂、分散剂和消泡剂混合均匀,得到混合物1;

[0028]

步骤三、将增强填料与混合物1混合均匀,得到混合物2;

[0029]

步骤四、将碳化硼与混合物2混合均匀,得到混合物3;

[0030]

步骤五、将固化剂、氮化硼、γ射线屏蔽剂和混合物3混合均匀,得到混合物4;

[0031]

步骤六、将步骤五得到的混合物4浇注并室温固化,得到可室温浇注的耐高温屏蔽复合材料。

[0032]

优选的是,所述步骤二中混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:5-10min。

[0033]

优选的是,所述步骤三中混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min。

[0034]

优选的是,所述步骤四中混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min。

[0035]

优选的是,所述步骤五中混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min。

[0036]

本发明的原理为:本发明的可室温浇注的耐高温屏蔽复合材料,以多官能度环氧树脂和mannich改性的酚醛胺类固化剂为基体树脂,保障材料可室温固化,同时保障材料具有较高耐热性能。以高导热(导热系数≥100w/(m

·

k))和高硼含量的混合中子屏蔽剂保障材料的中子屏蔽性能,同时保障材料具有较高的导热性能,使材料在利用反应放热促进本身进一步固化反应的同时,避免局部过热导致材料性能劣化的风险。以高强度、高模量(拉伸强度≥3000mpa,拉伸模量≥200gpa)增强填料提高材料的力学性能。以分散剂、消泡剂保障填料的分散性能和材料的浇注性能,以此获得室温浇注的耐高温高性能中子屏蔽复合材料。

[0037]

与现有技术相比,本发明的有益效果为:

[0038]

本发明的可室温浇注的耐高温屏蔽复合材料,制备工艺简单,玻璃化转变温度及负荷热变形温度高(》150℃),力学性能、热性能、屏蔽性能优异,可广泛用于乏燃料运输容器、反应堆二次屏蔽等场合。

具体实施方式

[0039]

为了进一步理解本发明,下面对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0040]

本发明的可室温浇注的耐高温屏蔽复合材料,由100重量份多官能度环氧树脂、20-80重量份固化剂、10-120重量份中子屏蔽剂、0-20重量份γ射线屏蔽剂、1-20重量份增强填料、1-20重量份分散剂和1-20重量份消泡剂组成。

[0041]

上述技术方案中,多官能度环氧树脂和固化剂为基体树脂,多官能度环氧树脂选用改性双酚a环氧树脂和多官能度缩水甘油胺类环氧树脂中的一种或两种的组合。环氧树脂结构中具有环状结构或苯环结构,能够保障材料具有良好的耐热性能,环状结构的环氧树脂的耐热性一般略低于苯环结构环氧树脂,但其氢含量常高于后者,增强对中子的慢化效果,所以可从耐热性和氢含量两个角度去选择具体的环氧树脂,若侧重于耐热性,选择苯环结构环氧树脂,若侧重于中子屏蔽性能,选择环状结构的环氧树脂。优选多官能度环氧树脂为改性双酚a型环氧树脂和多官能度缩水甘油胺类环氧树脂中一种或两种的组合;改性

双酚a型环氧树脂为e44、e51、氢化双酚a中一种或多种的组合。固化剂为mannich改性的酚醛胺类固化剂,由酚醛胺类固化剂通过mannich反应制得。脂肪胺类固化剂常具有室温固化特性,但与环氧树脂的固化产物不具有较高的耐热性能,脂环胺类固化剂和芳香胺类固化剂与环氧树脂的固化产物耐热性较好但室温固化难度较大,而mannich反应改性的酚醛胺兼具两种特性,在保障其可室温固化的同时,于体系中引入刚性结构,提高体系的耐热性能。优选固化剂为乙二胺改性酚醛胺、己二胺改性酚醛胺、甲基环戊二胺改性酚醛胺、孟烷二胺改性酚醛胺、异佛尔酮二胺改性酚醛胺、间苯二甲胺改性酚醛胺、二氨基二苯基甲烷改性酚醛胺中的一种或多种的组合。需要说明的是,上述多官能度环氧树脂和固化剂可通过本领域技术人员熟知方式获得。优选固化剂为20-60重量份。

[0042]

上述技术方案中,中子屏蔽剂为碳化硼和氮化硼的混合物,是高导热和高硼含量混合体系(碳化硼是导热系数低10-30w/(m

·

k),硼含量高;氮化硼是导热系数高≥100w/(m

·

k),硼含量低)。本发明以高导热和高硼含量的混合中子屏蔽剂保障材料的中子屏蔽性能,同时保障材料具有较高的导热性能,使材料在利用反应放热促进本身进一步固化反应的同时,避免局部过热导致材料性能劣化的风险。含硼量高可提高材料的中子屏蔽性能;导热率高可以提高材料的导热性能。碳化硼和氮化硼的配比根据需要设置。γ射线屏蔽剂优选为铅粉,粒径为10-150μm。中子屏蔽剂优选50-110重量份。

[0043]

上述技术方案中,增强填料的拉伸强度≥3000mpa,拉伸模量≥200gpa。优选增强材料为碳纤维。碳纤维具有良好的导热性能,在提高材料力学性能的同时,对导热性能的提高也有助力。为使碳纤维在体系中具有良好的分散效果,优选长度≤1mm的短切碳纤维或碳纤维粉。增强填料优选1-15重量份。

[0044]

上述技术方案中,分散剂为无溶剂型不饱和聚酯和聚醚改性高分子型分散剂中的一种或多种的组合,如w980、hx4010和m4036中一种或多种的组合。分散剂优选1-10重量份。

[0045]

上述技术方案中,消泡剂为聚二甲基硅氧烷、有机硅氟烷类和高碳醇脂肪酸酯复合物中的一种或多种的组合,如hx2080、hx2085和zy-1800中一种或多种的组合。消泡剂优选1-10重量份。

[0046]

本发明的可室温浇注的耐高温屏蔽复合材料的制备方法,包括以下步骤:

[0047]

步骤一、按组成和配比取环氧树脂、固化剂、中子屏蔽剂、γ射线屏蔽剂、增强填料、分散剂和消泡剂;

[0048]

步骤二、将环氧树脂、分散剂和消泡剂混合均匀,得到混合物1;

[0049]

步骤三、将增强填料与混合物1混合均匀,得到混合物2;

[0050]

步骤四、将碳化硼与混合物2混合均匀,得到混合物3;

[0051]

步骤五、将固化剂、氮化硼、γ射线屏蔽剂和混合物3混合均匀,得到混合物4;

[0052]

步骤六、将步骤五得到的混合物4浇注并室温固化,得到可室温浇注的耐高温屏蔽复合材料。

[0053]

上述技术方案中,碳化硼和氮化硼分开加入到体系中,一方面可以降低体系黏度,有利于粉体均匀分散;另一方面能够延缓固化剂的加入时间,避免树脂在混合搅拌过程中出现提前固化的现象。

[0054]

上述技术方案,步骤二中,优选混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:5-10min。需要说明的是,混合均匀的方式没有特殊限制,本领

域技术人员,可以根据需要选择其他方式。

[0055]

上述技术方案,步骤三中,优选混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min。需要说明的是,混合均匀的方式没有特殊限制,本领域技术人员,可以根据需要选择其他方式。

[0056]

上述技术方案,步骤四中,优选混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min。需要说明的是,混合均匀的方式没有特殊限制,本领域技术人员,可以根据需要选择其他方式。

[0057]

上述技术方案,步骤五中,优选混合均匀的工艺条件为:温度:25-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min。需要说明的是,混合均匀的方式没有特殊限制,本领域技术人员,可以根据需要选择其他方式。

[0058]

在本发明中所使用的术语,一般具有本领域技术人员通常理解的含义,除非另有说明。为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合实施例对本发明作进一步的详细介绍。

[0059]

在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。下述实施例中所用的材料、试剂、仪器、设备等,如无特殊说明,均可从商业途径获得。

[0060]

以下结合实施例进一步说明本发明:

[0061]

实施例1

[0062]

可室温浇注的耐高温屏蔽复合材料的制备方法,步骤如下:

[0063]

步骤一、将100重量份e51环氧树脂、3.5重量份w980分散剂和1重量份hx2080消泡剂分别加入到混合设备中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:5-10min,得到混合物1;

[0064]

步骤二、将30重量份碳化硼加入到步骤一的混合物1中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物2;

[0065]

步骤三、将20重量份乙二胺改性酚醛胺固化剂和40重量份氮化硼加入到步骤二的混合物2中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物3;

[0066]

步骤四、步骤三得到的混合物3浇注并室温固化,得到可室温浇注的耐高温屏蔽复合材料。

[0067]

实施例2

[0068]

可室温浇注的耐高温屏蔽复合材料的制备方法,步骤如下:

[0069]

步骤一、将100重量份e51环氧树脂、3.5重量份w980分散剂和1重量份hx2080消泡剂分别加入到混合设备中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:5-10min,得到混合物1;

[0070]

步骤二、将30重量份碳化硼加入到步骤一的混合物1中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物2;

[0071]

步骤三、将25重量份甲基环戊二胺改性酚醛胺固化剂和40重量份氮化硼加入到步骤二的混合物2中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物3;

[0072]

步骤四、步骤三得到的混合物3浇注并室温固化,得到可室温浇注的耐高温屏蔽复

合材料。

[0073]

实施例3

[0074]

可室温浇注的耐高温屏蔽复合材料的制备方法,步骤如下:

[0075]

步骤一、将100重量份1,3-双(n,n-二缩水甘油胺甲基)环己烷环氧树脂、5重量份w980分散剂和1.5重量份hx2080消泡剂分别加入到混合设备中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:5-10min,得到混合物1;

[0076]

步骤二、将7.5重量份碳纤维(长度≤1mm的短切碳纤维)加入到步骤一的混合物1中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物2;

[0077]

步骤三、将35重量份碳化硼加入到步骤二的混合物2中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物3;

[0078]

步骤四、将50重量份甲基环戊二胺改性酚醛胺固化剂和50重量份氮化硼加入到步骤三的混合物3中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物4;

[0079]

步骤五、步骤四得到的混合物4浇注并室温固化,得到可室温浇注的耐高温屏蔽复合材料。

[0080]

实施例4

[0081]

可室温浇注的耐高温屏蔽复合材料的制备方法,步骤如下:

[0082]

步骤一、将100重量份1,3-双(n,n-二缩水甘油胺甲基)环己烷环氧树脂、5.5重量份w980分散剂和1.5重量份hx2080消泡剂分别加入到混合设备中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:5-10min,得到混合物1;

[0083]

步骤二、将8重量份碳纤维(长度≤1mm的短切碳纤维)加入到步骤一的混合物1中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物2;

[0084]

步骤三、将40重量份碳化硼加入到步骤二的混合物2中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物3;

[0085]

步骤四、将50重量份甲基环戊二胺改性酚醛胺固化剂和53重量份氮化硼、8重量份铅粉加入到步骤三的混合物3中,控制体系温度:35-40℃,压力:-0.1mpa,转速:1500rpm,时间:20-30min,得到混合物4;

[0086]

步骤五、步骤四得到的混合物4浇注并室温固化,得到可室温浇注的耐高温屏蔽复合材料。

[0087]

对实施例1-4得到的可室温浇注的耐高温屏蔽复合材料的性能进行检测,结果如表1所示。

[0088]

表1实施例1-4得到的可室温浇注的耐高温屏蔽复合材料的性能检测结果

[0089][0090]

[0091]

从表1可以看出,以多官能度环氧树脂和mannich改性的酚醛胺固化剂为基体树脂,可使复合材料获得较好耐热性和力学性能。实施例2在实施例1的基础上,将固化剂更换为mannich改性脂环胺制得的酚醛胺类固化剂,使材料的玻璃化转变温度、热变形温度和热分解温度明显提升。实施例3在实施例2的基础上,将改性双酚a环氧树脂更换为四官能度缩水甘油胺型环氧树脂,同时加入增强填料(碳纤维),使材料的热性能进一步提升,同时力学性能也得到明显改善。实施例4在实施例3的基础上,加入铅粉,可使材料的导热性能略有提升,同时具备一定程度的γ射线屏蔽效用。

[0092]

从表1可以看出,本发明的可室温浇注的耐高温屏蔽复合材料,玻璃化转变温度≥150℃,热变形温度≥150℃,热分解温度≥320℃,产品具有良好的耐热性能;压缩强度≥100mpa,拉伸强度≥40mpa,弯曲强度≥70mpa,冲击强度≥8kj/m2,压缩模量和拉伸模量≥5gpa,产品具有良好的力学性能;导热系数≥0.9w/(m*k),产品具有良好的导热性能;密度≤1.5g/cm3,具有质轻的特点;h含量≥4.4%,b含量≥20%,快中子屏蔽系数≥2.5,热中子屏蔽率≥99.98%,使产品具有很好的中子慢化和中子吸收效能。可见,本发明材料在满足室温固化的前提下,兼具良好的耐热性能、中子屏蔽性能和力学性能,广泛应用于乏燃料运输容器、反应堆屏蔽场合和其它防辐射屏蔽环境。

[0093]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对本发明的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。