1.本发明涉及一种锂盐硫化物复合固态电解质膜、制备方法及应用。

背景技术:

2.锂离子电池目前在电子设备、新能源电动汽车、大规模储能等领域应用广泛。传统的锂离子电池使用了易燃液态电解质,具有潜在的安全隐患,尤其是在穿刺、撞击、高温等突发情况下可能会引发电解液泄漏进而引起安全事故,解决方式之一便是用固态不易燃电解质取代液态电解质,其中硫化物电解质以其卓越的高室温离子导性能(10-3 s

·

cm-1

)引起了广泛的关注。

3.但是无机固态电解质因其较差的机械性能,通常需要在较大的压力(》400mpa)下将粉体材料压制成脆性的电解质片,并且片材中存在大量微裂纹,当与锂负极贴合并进行锂的沉积剥离时,锂与电解质之间是固固接触,且锂枝晶会沿着微裂纹生长并最终刺穿电解质片引起短路,因此在实验中一般通过牺牲能量密度制备厚电解质片(》500um)来延缓锂枝晶刺穿导致的短路问题。为改善无机电解质的机械性能,通常会在无机固态电解质粉体中加入一定比例的惰性聚合物粘结剂形成交联网络来制备柔性电解质膜,中国发明专利申请公布号"cn 112803064 a"公开了"一种制备柔性硫化物固态电解质薄膜的方法",但是该电解质膜依然具有较大的孔隙率,在使用时需要进行高压处理以减小孔隙,并且与锂负极之间依然是固固接触,并未改善硫化物电解质本身固有的较窄的电化学稳定窗口(如lpscl 1.3~2.3v),在与正极材料及锂金属接触时会发生不可逆的副反应导致接触恶化并引起界面阻抗的增加。中国发明专利申请公布号"cn111540948a"公开了一种热塑性聚合物复合电解质膜的制备方法,但是过程中需要使用大量有机溶剂,且聚合物组分因极性较大会对硫化物电解质亲核进攻导致电解质与硫化物接触界面出现副反应钝化层阻碍锂离子传输,并且其较窄的电化学窗口(3.8v)限制了电解质膜在电池中的应用。

技术实现要素:

4.本发明要解决的技术问题是提供一种高浓度锂盐硫化物复合固态电解质膜、制备方法及应用。

5.为解决上述问题,本发明采用的技术方案包括:其组分由按重量份数计,10-70份的硫化物电解质薄膜,30-90份的高浓度锂盐聚合物。

6.所述的高浓度锂盐硫化物复合固态电解质膜,其特征在于:所述的硫化物电解质薄膜,其组分由按重量份数计,90-99.5份的硫化物电解质,0.5-10份的低玻璃化转变温度的聚合物。

7.所述的高浓度锂盐硫化物复合固态电解质膜,其特征在于:所述硫化物固态电解质为lpsx(x=ci,br,i)固态电解质、lisipsx(x=cl,br,i)固态电解质、lgps固态电解质、lps固态电解质的一种或多种的共聚物。

8.所述的高浓度锂盐硫化物复合固态电解质膜,其特征在于:所述低玻璃化转变温

度的聚合物为丁二烯与苯乙烯、丙烯腈、丙烯酰胺、丙烯酸、四氟乙烯、偏氟乙烯、四氟乙烯中的一种或多种的共聚物。

9.所述的高浓度锂盐硫化物复合固态电解质膜,其特征在于:所述高浓度锂盐聚合物由锂盐、10-20质量份的交联剂、30-40质量份的增塑剂、0.1-0.3质量份的热引发剂组成,所述锂盐在该聚合物体系中的浓度为5-10 mol/l。

10.所述的高浓度锂盐硫化物复合固态电解质膜,其特征在于:所述锂盐包括liclo4、libf4、lipf6、licf3so3、licf3co2、liasf6、lisbf6、lialcl4、ch3so3li、cf3so3li、liscn、lic(cf3so2)3、(cf3so2)2nli、(fso2) nli的一种或多种的共聚物;所述交联剂包括丙烯酸丁酯、丙烯酸乙酯、聚乙二醇二丙稀酸酯、聚甲基丙烯酸甲酯的一种或多种的共聚物;所述热引发剂为偶氮二异丁腈;所述增塑剂包括乙二醇二甲醚、三乙二醇二甲醚、四乙二醇二甲醚、二氧戊环、氟代碳酸乙烯酯的一种或多种的共聚物。

11.一种制备上述任一项所述高浓度锂盐硫化物复合固态电解质膜的方法,其特征在于,包括以下步骤:s1.先将硫化物电解质薄膜平置于基底上,再将高浓度锂盐聚合物添加至硫化物电解质薄膜表面,并使其均匀扩散;s2.将浸润了高浓度锂盐聚合物的硫化物电解质薄膜在45℃-65℃范围内加热8-12小时,进行原位聚合,得到高浓度锂盐硫化物复合电解质膜。

12.所述的方法,其特征在于:在s1中,将硫化物固态电解质与低玻璃化转变温度聚合物均匀混合后,置于聚对苯二甲酸乙二酯(pet)薄膜上辊压,得到所述硫化物电解质薄膜。

13.所述的方法,其特征在于:所述硫化物电解质薄膜辊压厚度控制在20-80um。

14.一种全固态电池,包括正极和负极,其特征在于:所述正极和负极之间设有上述任一项所述盐包聚合物型硫化物复合固态电解质膜。

15.本发明的高浓度锂盐硫化物复合固态电解质膜优点如下:1、该薄膜具有低孔隙率、较高离子导(20℃下0.3 ms/cm)、高迁移数(0.67)、与锂金属接触良好、宽电化学稳定窗口(》4.5v)的优点,且制备过程简单,不需要大量有机溶剂,可用于大规模生产;2、通过在多孔硫化物薄膜中通过原位聚合的方式引入聚合物填充硫化物薄膜中的孔隙,使薄膜具有较好的机械性能且改善了与锂金属间的接触,在低压力的扣式电池即可实现与电极的良好接触,并且通过在聚合物中引入高浓度锂盐使聚合物中高介电常数的组分与锂盐结合形成稳定的溶剂化结构,进而降低高介电常数组分的极性基团对硫化物电解质的亲核进攻能力,从而有助于稳定聚合物中的硫化物固态电解质,防止极性基团(如-o-、c=o等)对硫化物的亲核进攻使界面出现钝化层进而阻碍锂离子传输,同时,高浓度锂盐独特的溶剂化结构使电化学窗口拓宽到4.5v以上。

16.下面结合说明书附图对本发明做进一步说明。

附图说明

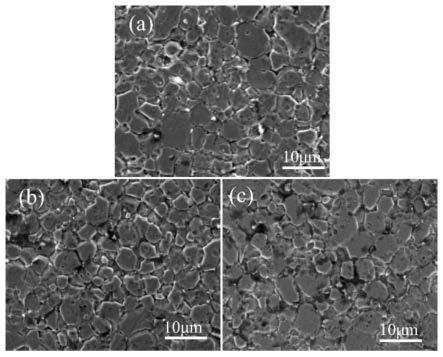

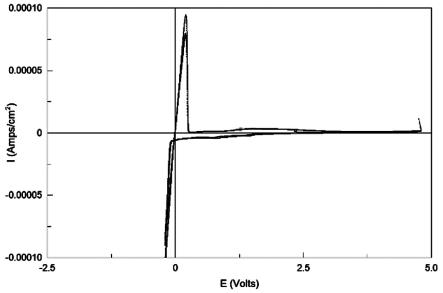

17.图1是本发明高浓度锂盐硫化物复合电解质薄膜的电化学稳定窗口测试图;图2是本发明高浓度锂盐硫化物复合电解质薄膜的阻抗测试图;图3是对比实验1高浓度锂盐硫化物复合电解质薄膜的阻抗测试图;

图4是对比实验2高浓度锂盐硫化物复合电解质薄膜的阻抗测试图。

具体实施方式

18.实施例1:本发明的一种高浓度锂盐硫化物复合固态电解质膜,其组分由按重量份数计,10-70份的硫化物电解质薄膜,30-90份的高浓度锂盐聚合物。

19.优选的,所述的硫化物电解质薄膜,其组分由按重量份数计,90-99.5份的硫化物电解质,0.5-10份的低玻璃化转变温度的聚合物。所述硫化物固态电解质具体为lpsx(x=ci,br,i)固态电解质、lisipsx (x=cl,br,i)固态电解质、lgps固态电解质、lps固态电解质的一种或多种的共聚物。

20.优选的,所述低玻璃化转变温度的聚合物为丁二烯与苯乙烯、丙烯腈、丙烯酰胺、丙烯酸、四氟乙烯、偏氟乙烯、四氟乙烯中的一种或多种的共聚物。

21.优选的,所述高浓度锂盐聚合物由锂盐、10-20质量份的交联剂、30-40质量份的增塑剂、0.1-0.3质量份的热引发剂组成,所述锂盐在该聚合物体系中的浓度为5-10 mol/l。所述锂盐包括liclo4、libf4、lipf6、licf3so3、licf3co2、liasf6、lisbf6、lialcl4、ch3so3li、cf3so3li、liscn、lic(cf3so2)3、(cf3so2)2nli、(fso2)2nli的一种或多种的共聚物;所述交联剂包括丙烯酸丁酯、丙烯酸乙酯、聚乙二醇二丙稀酸酯、聚甲基丙烯酸甲酯的一种或多种的共聚物;所述热引发剂为偶氮二异丁腈;所述增塑剂包括乙二醇二甲醚、三乙二醇二甲醚、四乙二醇二甲醚、二氧戊环、氟代碳酸乙烯酯的一种或多种的共聚物。

22.制备上述所述高浓度锂盐硫化物复合固态电解质膜的方法,包括以下步骤:s1.先将硫化物电解质薄膜平置于基底上,再将高浓度锂盐聚合物添加至硫化物电解质薄膜表面,并静置10-20分钟,使高浓度锂盐聚合物均匀扩散至硫化物电解质薄膜表面,所述基底理想为厚度为0.5mm的不锈钢片。

23.s2.将浸润了高浓度锂盐聚合物的硫化物电解质薄膜在45℃-65℃范围内加热8-12小时,进行原位聚合,从不锈钢基底上揭下后即得到高浓度锂盐硫化物复合电解质膜。

24.优选的,制备方法的s1中,将硫化物固态电解质与低玻璃化转变温度聚合物均匀混合后,置于聚对苯二甲酸乙二酯(pet)薄膜上辊压,得到所述硫化物电解质薄膜。所述硫化物电解质薄膜辊压厚度控制在20-80um。

25.下面通过实验例进一步说明本发明的有益效果:首先,分别取97.5重量份的lpscl与2.5重量份的聚四氟乙烯,在研钵中搅拌均匀后置于pet薄膜上进行辊压,辊压厚度为50um,揭下后得到硫化物电解质薄膜;分别取10重量份的丙烯酸丁酯、2重量份的聚乙二醇二丙稀酸酯作交联剂,9质量份的二氧戊环、9重量份的氟代碳酸乙烯酯、30质量份的三乙二醇二甲醚作增塑剂,0.2质量份的偶氮二异丁腈作热引发剂,39.8质量份的(cf3so2)2nli作锂盐,均匀混合呈透明均一溶液,得到原位聚合前的高浓度锂盐聚合物;取质量份为50的上述硫化物电解质薄膜置于厚度为0.5mm不锈钢片上,滴加质量份为50的上述原位聚合前高浓度锂盐聚合物,静置10分钟使原位聚合前高浓度锂盐聚合物在硫化物电解质薄膜上扩散均匀,填充硫化物电解质薄膜中的孔隙,再将上述静置后的薄膜置于55℃加热板上加热10小时进行热引发原位聚合,使填充于硫化物电解质薄膜孔隙中的聚合固化成为固态电解质薄膜。冷却至室温后从不锈钢箔上揭下薄膜,得

到高浓度锂盐硫化物复合电解质薄膜。

26.a.将上述高浓度锂盐硫化物复合电解质薄膜在不同温度下进行电导率测试,测试方法如下:采用交流阻抗法对硫化物复合固态电解质膜的电导率进行测定。在手套箱中组装不锈钢/电解质膜/不锈钢体系,将高浓度锂盐-硫化物复合固态电解质膜直径为10mm,釆用solartron1400电化学工作站进行交流阻抗谱测试,电压微扰为10mv,频率范围为100hz~1mhz,温度范围为0~50℃,每隔10℃测量一次。

27.结果如表1所示:表1温度(℃)离子电导率(ms/cm)00.083100.162200.301300.562400.920501.210结果显示20℃以上离子电导率高于0.3ms/cm,具有较高的离子电导率。

28.b.测量电化学稳定窗口,在手套箱中组装锂金属/电解质膜/不锈钢体系,采用solartron电化学工作站利用循环伏安法进行电化学稳定窗口测试,扫速0.5mv/s,截至电压范围-0.2v~4.8v。结果如图1所示:显示在4.8v没有明显氧化峰,且0v附近锂的沉积剥离过程对应的氧化还原峰有较高的可逆性,且峰值不随循环的进行而降低,说明该电解质电化学稳定窗口大于4.8v,且和锂负极有较好的稳定性,极大的拓宽了lpscl硫化物电解质原本较窄的电化学稳定窗口(1.3~2.3v)。

29.c.组装锂锂对称电池,在手套箱中组装锂金属/电解质膜/锂金属扣式电池体系,采用solartron1400电化学工作站进行交流阻抗谱测试,锂金属直径为8mm,高浓度锂盐-硫化物复合电解质膜直径为12mm。结果如图2所示:对称电池阻抗值为500欧姆,显示了高浓度锂盐-硫化物复合电解质膜与锂金属间有较好的稳定性,且即便在低压下依然能保持界面接触良好。

30.下面通过对比实验例进一步说明本发明的有益效果:对比实验1:该对比例与实施例1其他参数均相同,区别之处在于将原位聚合前的高浓度锂盐聚合物替换为商用电解液:溶剂为碳酸乙烯酯、碳酸二甲酯体积比为1:1 ,溶质为浓度为1mol/l lipf6,组装锂锂对称电池,其阻抗测试结果如图3所示:阻抗值为1800欧姆,与图2比较,阻抗成倍增加,结果表明高浓度锂盐硫化物复合电解质膜中高浓度锂盐聚合物与硫化物存在较好的稳定性,使得界面副反应减小,而商用电解液与硫化物电解质间存在较大的副反应,副反应产物与锂金属间生成钝化层导致阻抗成倍增加。

31.对比实验2:该对比例与实例1其他参数均相同,区别之处在于未添加原位聚合前的高浓度锂盐聚合物,组装锂锂对称电池,其阻抗测试结果如图4所示:阻抗测量结果为10000欧姆,相

比于图2呈数量级增长,说明单独的硫化物电解质膜因为低压力下孔隙度高导致离子导极低,且与电极之间为固固接触导致实际接触面积较小,界面阻抗较大,而高浓锂盐-硫化物复合电解质因为与硫化物稳定的聚合物电解质填充了硫化物电解质膜的孔隙增加了离子电导率,并且聚合物组分与锂金属间接触良好,进而极大得改善了与电极间得界面阻抗。

32.根据上述的实验方法,将实验中的化合物及工艺参数进行对应的替换,也能达到相同的有益效果。

33.实施例2:本发明的一种全固态电池,包括正极、负极,所述正极、负极之间设有实施例1所述盐包聚合物型硫化物复合固态电解质膜。制备全固态电池的其它工艺为公知技术,在此不做赘述。

34.如上所述,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所作的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。