1.本发明涉及一种石榴石基固态电解质表面界面层构筑方法及应用。

背景技术:

2.随着人们对电动汽车作为下一代交通工具的兴趣日益浓厚,对具有更高能量密度和安全性的锂离子电池的需求也在不断飙升。锂金属电池具有较高的体积能量密度和重量能量密度,是最有前途的储能设备之一;然而,液态锂金属电池中有机液体电解质的可燃性导致了严重的安全问题,阻碍了它们在电动汽车和固定储能系统中的充分利用。而固态金属锂电池最突出的优点就是安全性,不存在漏液,腐蚀等现象,固态电解质作为固态电池中的重要组成部分得到了广泛关注。石榴石型固态电解质锂镧锆氧(llzo)由于其稳定化学性质、良好的离子导电性、工艺合成条件可控以及较宽的电化学窗口逐步成为新一代全固态电池中的重要材料。

[0003] 然而即使在固态电池中也很容易发生短路,这主要是锂枝晶在固体电解质中的生长引起的。各种因素都可能会影响石榴石型固态电解质电池中锂枝晶的生长,但其中主要因素是固体电解质与锂之间较差的物理化学接触,界面阻抗较大,这直接或间接导致了锂离子在锂负极侧不均匀的沉积与剥离,进而导致了锂枝晶的生长,最后造成电池短路。以往解决这类问题的主要方式集中在通过去除污染层或引入亲锂缓冲层(如lif, al2o3, li3n)来降低界面电阻,以增强锂浸润性;然而即使如此良好的界面层也不能在重复循环过程中持续保持,导致锂在界面处不均匀生长和电池过早失效;并且这类方式均是通过应用磁控溅射或热蒸镀等大型备来制备得到缓冲层,工序复杂,成本较高,并且不适合工业中大规模生产。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种方便,简单,用以解决现有技术构筑界面层较复杂及成本较高等问题的石榴石基固态电解质表面界面层构筑方法及应用。

[0005]

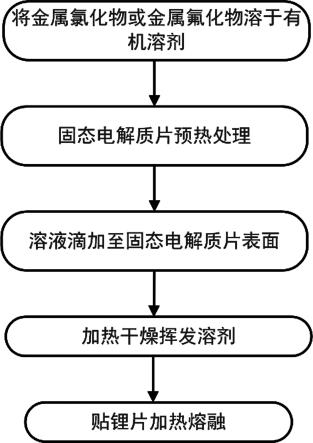

为解决上述问题,本发明采用的技术方案包括:石榴石基固态电解质表面界面层构筑方法,其特征在于,方法如下:步骤1:通过将金属氯化物(xcl)或金属氟化物(xf)溶/分散于有机溶剂中,制备得到溶液/悬浊液;步骤2:将步骤1中得到的溶液/悬浊液滴加到石榴石基固态电解质片表面,通过加热将溶液/悬浊液滴中溶剂挥发,使石榴石基固态电解质片表面形成具有金属氯化物(xcl)或金属氟化物(xf)界面层;步骤3:再将金属锂负极覆盖在带有界面层的石榴石基固态电解质片表面,通过继续加热使金属锂负极与界面层发生原位合金化反应,得到具有原位界面层的石榴石基固态电解质片。

[0006]

所述的石榴石基固态电解质表面界面层构筑方法,其特征在于:

步骤1中:所述金属氯化物(xcl)为ascl3、bicl3中的一种或二种;所述金属氟化物(xf)为asf3、bif3中的一种或二种;所述有机溶剂为乙醇、异丙醇、四氢呋喃(thf)中的一种或多种。

[0007]

所述的石榴石基固态电解质表面界面层构筑方法,其特征在于:步骤1中:制备得到溶液/悬浊液浓度为10-50 mg/ml。

[0008]

所述的石榴石基固态电解质表面界面层构筑方法,其特征在于:步骤2中:先对石榴石基固态电解质片进行预热处理,其中预热温度为60-80℃,预热时间为2-10min,再在石榴石基固态电解质片表面滴加5-30ul步骤1中制备得到的溶液或悬浊液,然后再进行30-80℃加热,干燥10-30min。

[0009]

所述的石榴石基固态电解质表面界面层构筑方法,其特征在于:步骤2中:在对石榴石基固态电解质片进行预热处理前,先对石榴石基固态电解质片表面依次用200目、400目、1200目、2000目、3000目sic砂纸进行抛光处理。

[0010]

所述的石榴石基固态电解质表面界面层构筑方法,其特征在于:所述石榴石基固态电解质片lalzo(li

6.4

al

0.2

la3zr2o

12

)、lglzo(li

6.25

ga

0.25

la3zr2o

12

)、llzto(li

6.4

la3zr

1.4

ta

0.6o12

)中的一种。

[0011]

所述的石榴石基固态电解质表面界面层构筑方法,其特征在于:步骤3中:取略小于石榴石基固态电解质片直径大小的金属锂负极覆盖于固态电解质片表面,并在180-260℃加热10-60 min。

[0012]

一种全固态锂金属电池,其特征在于:包含上述任一项所述的原位界面层。

[0013]

本发明的石榴石基固态电解质表面界面层构筑方法及应用优点如下:1、可以明显改善金属锂负极与石榴石基固态电解质之间的物理接触问题,提高二者之间的浸润性,减小界面阻抗;2、提高固态电池的临界电流密度,增强电池在充放电过程中的循环稳定性;3、方法简单快速,成本低廉,具有较高的工业应用价值。

[0014]

下面结合说明书附图对本发明做进一步说明。

附图说明

[0015]

图1是本发明石榴石基固态电解质表面界面层构筑方法流程图;图2是本发明添加bicl3界面层li/bicl3/lglzo/bicl3/li对称电池与未添加bicl3界面层li/lglzo/li对称电池阻抗谱对比图;图3是本发明添加bicl3界面层li/bicl3/lglzo/bicl3/li对称电池界面处横截面扫描电子显微镜(sem)图;图4是本发明未添加bicl3界面层li/lglzo/li对称电池界面处横截面扫描电子显微镜(sem)图;图5是本发明添加bicl3界面层li/bicl3/lglzo/bicl3/li对称电池与未添加bicl3界面层li/lglzo/li对称电池临界电流密度(ccd)对比图;图6是本发明添加bicl3界面层li/bicl3/lglzo/bicl3/li对称电池恒电流充放电循环图;图7是本发明添加bicl3界面层li/bicl3/lglzo/lfp全电池恒电流充放电循环图。

具体实施方式

[0016]

实施例1:本发明的采用的石榴石基固态电解质表面界面层构筑方法,方法如下:步骤1:通过将金属氯化物(xcl)或金属氟化物(xf)溶/分散于有机溶剂中,制备得到溶液/悬浊液。

[0017]

步骤2:将步骤1中得到的溶液/悬浊液滴加到石榴石基固态电解质片表面,通过加热将溶液/悬浊液中溶剂挥发,使石榴石基固态电解质片表面形成具有金属氯化物(xcl)或金属氟化物(xf)界面层。

[0018]

步骤3:再将金属锂负极覆盖在带有界面层的石榴石基固态电解质片表面,通过继续加热使金属锂负极与界面层发生原位合金化反应(化学反应式为xcl(xf) li

→

xli licl(lif)),最终得到具有原位界面层的石榴石基固态电解质片。

[0019]

优选的,步骤1中:所述金属氯化物(xcl)为ascl3、bicl3中的一种或二种;所述金属氟化物(xf)为asf3、bif3中的一种或二种;所述有机溶剂为乙醇、异丙醇、四氢呋喃(thf)中的一种或多种。

[0020]

优选的,步骤1中:所述利用金属氯化物(xcl)或金属氟化物(xf) 溶/分散于有机溶剂中,制备得到溶液/悬浊液浓度为10-50 mg/ml。

[0021]

优选的,步骤2中:先对石榴石基固态电解质片进行预热处理,其中预热温度为60-80℃,预热时间为2-10min,以备所述溶液或悬浊液在表面分散更加均匀;然后再在石榴石基固态电解质片表面滴加5-30ul步骤1中制备得到的溶液或悬浊液,然后再进行30-80℃加热10-30min,用以挥发溶液中的有机溶剂。

[0022]

优选的,步骤2中:在对石榴石基固态电解质片进行预热处理前,先对石榴石基固态电解质片表面依次用200目、400目、1200目、2000目、3000目sic砂纸进行抛光处理,以此去除表面碳酸锂层,并且将固态电解质表面打磨平整。

[0023]

优选的,步骤2中:所述石榴石基固态电解质片为lalzo(li

6.4

al

0.2

la3zr2o

12

)、lglzo(li

6.25

ga

0.25

la3zr2o

12

)、llzto(li

6.4

la3zr

1.4

ta

0.6o12

)中的一种。

[0024]

优选的,步骤3中:取略小于石榴石基固态电解质片直径大小的金属锂负极覆盖于固态电解质片表面,并在180-260℃加热10-60 min,制备得到原位界面层的石榴石基固态电解质片。

[0025]

下面通过实验例进一步说明本发明的有益效果:实施例1:按照30 mg/ml浓度称取三氯化铋(bicl3)与有机溶剂异丙醇(ipa),配制5ml悬浊液;取制得悬浊液20ul滴加至预先用砂纸打磨平整的lglzo(li

6.25

ga

0.25

la3zr2o

12

)固态电解质片表面;之后在加热台80℃干燥10min以蒸发异丙醇溶剂,裁取直径为8mm圆形锂片贴至电解质片表面,电解质片另一面执行相同操作;之后将贴过金属锂负极片的固态电解质片在加热台上240 ℃加热40min,以保证金属锂负极片与bicl3之间发生充分的原位合金化反应(反应式为bicl3 6li

→

bili3 3licl),反应后将其组装成为li/bicl3/lglzo/bicl3/li对称扣式电池。图3为bicl3修饰界面层对称电池横截面扫描电子显微镜(sem)图,可以明显观察到金属锂与固态电解质之间接触紧密,无明显孔洞。为验证对比bicl3界面层对金属锂与固态电解质之间的接触问题以及之后电化学稳定性,我们设置了对照组,即未添加bicl3界

面层li/lglzo/li对称电池。图4为未添加bicl3修饰界面层对称电池横截面扫描电子显微镜(sem)图,可以明显看出金属锂与固态电解质之间接触非常差,存在明显孔洞,这主要是由于石榴石基固态电解质表面为疏锂状态,对金属锂浸润性较差。注:以上操作均在惰性气体氛围保护下进行。

[0026]

图2为组装成对称扣式电池后电化学阻抗谱测量结果,可以看到添加bicl3界面层后界面接触阻抗(第二个半圆)明显降低,由原来的300ω降低为3.5ω,效果显著。测量电化学阻抗谱后将对称电池进行临界电流密度测试与恒电流充放电循环测试,如图5和图6所示,可以明显看出,添加界面层对称电池临界电流密度由原来的0.30ma/cm2提高到0.70ma/cm2,临界电流密度得到明显提高,这主要是由于bicl3界面层存在增强了物理接触,降低了界面阻抗,紧密接触的界面层为锂离子的沉积与剥离提供了均匀的成核位点以及迁移通道,避免了由于点接触带来的局域电流密度过大的问题;与此同时bicl3与金属锂反应生成的licl具有较低的电子导,限制了锂离子在界面处被还原为“死锂”,直接抵御了锂枝晶的生长,从而提高临界电流密度。

[0027]

为进一步验证bicl3人工界面层在全电池中性能,将添加bicl3人工界面层电解质片与金属锂负极和正极片一同组成li/bicl3/lglzo/lfp全电池,之后进行恒电流充放电循环。其中正极片制作方法如下:正极活性物质lfp、导电剂sp、粘结剂pvdf按8:1:1的质量配比溶于nmp,一起匀浆后涂敷在铝箔上,经烘干、辊压、裁片制成正极片。

[0028]

含有bicl3人工界面层li/bicl3/lglzo/lfp全电池恒流充放电循环如图7所示,从循环图中可以看出即使在1 c倍率下,经过300圈循环后电池容量仍然能够保持在140 mah g-1

,且在循环的过程中无明显衰减;同时库伦效率循环后依然能够保持在99%以上,循环稳定性以及容量保持率极高,电池性能得到大幅度提升,说明bicl3人工界面层极大地改善了锂离子在界面处传输通路,避免了由于点接触造成的“死锂”沉积,使电池容量得到充分发挥。

[0029]

通过以上数据对比可以发现,bicl3人工界面层可以明显改善金属锂与固态电解质之间的物理接触问题,提高二者之间的浸润性,减小界面阻抗,提高固态电池的临界电流密度,增强电池在充放电过程中的循环稳定性,容量保持率极高;并且方法简单快速,成本低廉,具有较高的工业应用价值。

[0030]

根据上述的实验方法,将实验中的化合物及工艺参数进行对应的替换,也能达到相同的有益效果。

[0031]

实施例2:本发明的一种全固态锂金属电池,包括基底、设置在基底上的正极、设置在正极上的石榴石基固态电解质片及设置在石榴石基固态电解质片上的金属锂负极;所述石榴石基固态电解质片与金属锂负极之间设置有由实施例1方法实现的原位界面层。所述全固态锂金属电池的其它工艺有公知技术,在此不做赘述。

[0032]

如上所述,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例

所作的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。