1.本实用新型属于药片制备技术领域,尤其涉及一种上料装置。

背景技术:

2.通常药片在投入生产前使用前,一般都需要在实验室内进行试验,试验所需的药片用量相对较少,现有技术中一般是试验员手动将药物原料装入定量定型的模具中,然后将模具放入压合装置内进行压合,以得到药片。

3.此种方法重复动作较多,效率较低,使整个试验过程的时间被动延长。

技术实现要素:

4.为解决上述现有技术不足,本实用新型提供一种上料装置,将所需的药物原料倒入料斗内,可自动向模具内进行上料,代替装料,操作方便,效率高,缩减试验时长。

5.为了实现本实用新型的目的,拟采用以下方案:

6.一种上料装置,包括:

7.机架,包括安装台和料斗,料斗位于安装台的上方,料斗的一侧设有安装板,安装板的一端连接安装台的一侧,料斗底部设有出料口;

8.转动部,设于安装台与出料口之间,转动部包括转盘,转盘顶面设有环形凹槽,环形凹槽内呈圆周阵列设置有容置盒,容置盒顶部具有开口,容置盒内设有模具,转盘底部中心设有转轴,转轴的一端穿过安装台连接有电机;

9.多个顶升部,顶升部位于模具的下方,并与容置盒滑动连接,每个顶升部对应一个容置盒;

10.出料口伸入环形凹槽内。

11.进一步的,出料口的外形轮廓与容置盒顶部的外形轮廓相同。

12.进一步的,出料口底部设有刷毛。

13.进一步的,容置盒底面设有一组对称设置的导向孔,顶升部包括一组导向杆,导向杆与导向孔滑动配合,导向杆一端设有顶板,另一端设有导向板,顶板位于容置盒内。

14.进一步的,导向杆上穿设有弹簧,弹簧位于容置盒底部与导向板之间。

15.进一步的,上料装置,安装台上设有凸台,凸台的顶面设有第一斜面,导向板朝向转盘旋转方向的底部具有第二斜面。

16.本实用新型的有益效果在于:

17.1、电机带动转盘转动,可将料斗内的药物原材依次自动装入模具内,代替试验员手工填装,顶升部配合凸台可自动将完成药物原材填装的模具从容置盒内向上顶出,使模具的一部分露出于容置盒,拿取方便。

18.2、转盘顶部设有环形凹槽,出料口伸入环形凹槽内,避免填装过程中药物原料落到转盘外,浪费药物原材;容置盒沿转盘的径向的两壁与环形凹槽的内壁相切,出料口底部均布有刷毛,且刷毛所在出料口的位置与转盘转动方向相反,刷毛贴合于环形凹槽的槽底,

可环形凹槽内的药物原料粉末刮至下一待填装模具中,避免环形凹槽内有药物原材堆积,减少药物原料填装过程中的损耗。

附图说明

19.本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本实用新型的范围。

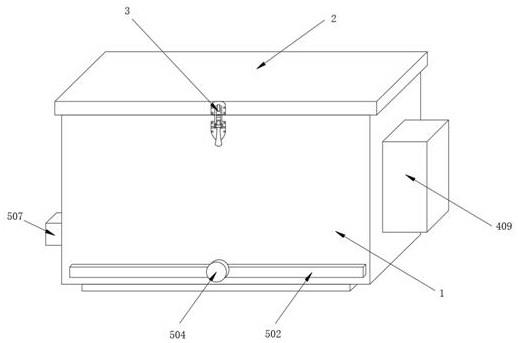

20.图1示出了本技术的外部结构示意图。

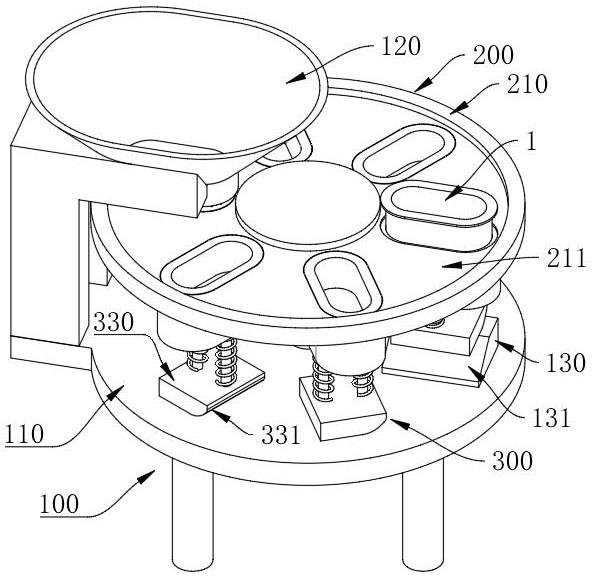

21.图2示出了本技术的机架结构示意图。

22.图3示出了本技术的图1的剖视图。

23.图4示出了本技术的转盘的结构示意图。

24.图中标记:模具-1、机架-100、安装台-110、料斗-120、出料口-121、刷毛-122、凸台-130、第一斜面-131、转动部-200、转盘-210、环形凹槽-211、容置盒-212、导向孔-213、电机-220、顶升部-300、导向杆-310、弹簧-311、顶板-320、导向板-330、第二斜面-331。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面结合附图对本实用新型的实施方式进行详细说明,但本实用新型所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

26.如图1-图4所示,本实施例提供一种上料装置,包括:机架100、转动部200、多个顶升部300。

27.具体的,如图2所示,机架100包括安装台110和料斗120,料斗120位于安装台110的上方,料斗120用于盛装待上料的药物原料,料斗120的一侧设有安装板,安装板的一端连接安装台110的一侧,料斗120底部设有出料口121。

28.如图1、图3所示,转动部200设于安装台110与出料口121之间,转动部200包括转盘210,转盘210顶面设有环形凹槽211,环形凹槽211内呈圆周阵列设置有容置盒212,容置盒212顶部具有开口,开口与环形凹槽211的底面共面,容置盒212沿转盘210的径向的两壁与环形凹槽211的内壁相切。如图1、图3-图4所示,容置盒212内设有对应的模具1,模具1的外壁与容置盒212的内壁向匹配,容置盒212顶部设有卡槽,模具1顶面设有向外延伸的凸缘边,凸缘边与卡槽配合,使模具1容置与安装盒212内,转盘210底部中心设有转轴,转轴的一端穿过安装台110连接有电机220。

29.具体的,如图1、图3所示,多个顶升部300,顶升部300位于模具1的下方,并与容置盒212滑动连接,每个顶升部300对应一个容置盒212,当药物原料完成向模具1内装料后,向上移动顶升部300便可将对应的容置盒212内的模具1取出,操作方便。出料口121伸入环形凹槽211内,有效避免出料口121内的药物原料散落至环形凹槽211外,造成药物原料浪费。

30.具体的操作方式:将每个容置盒212内装入对应的模具1,然后将待制片药物原料装入料斗120内,启动电机220正转,电机220带动转轴旋转,从而驱动转盘210逆时针转动,当容置盒212位于出料口121正下方时,暂停电机220,待药物原料装满模具1后,再次启动电机220,使填装完的模具1转离出料口212的下方,当下一容置盒212进入出料口212的正下方,暂停电机,出料口121对下一模具1进行药物原料填装,同时对填装完的容置盒212进行

如下操作:从该容置盒212对应的顶升部300的底部向上推动顶升部300,将模具1从容置盒212内缓慢顶出,使模具1从容置盒212内取出便捷,取出后,再将对应的模具放入该容置盒212内,为下次填装做好准备,使填装过程连续,效率高,如此重复,便可快速的对模具1内进行药物原材的填装。

31.优选的,如图1图3所示,为了填装入模具1内的药物原材均匀填装与模具1内,出料口121的外形轮廓与容置盒212顶部的外形轮廓相同。

32.如图3所示,为了避免环形凹槽211底部堆积药物原材,出料口121底部均布有刷毛122,刷毛122位于出料口121底部外周的一侧,且刷毛122所在出料口121的位置与转盘210转动方向相反,刷毛122贴合于环形凹槽211的槽底。

33.具体的,如图3-图4所示,容置盒212底面设有一组对称设置的导向孔213,顶升部300包括一组导向杆310,导向杆310与导向孔213滑动配合,导向杆310一端设有顶板320,另一端设有导向板330,顶板320位于容置盒212内,本实施例中的模具1底面具有凸块,顶板320顶面设有与模具1底部凸块匹配的定位槽,使模具1在容置盒212内定位准确,顶板320用于向上顶出模具1时,使模具1底部受力均匀。

34.具体的,如图1、图3所示,为了使顶升部300向上顶出模具1后,能够自动复位,导向杆310上穿设有弹簧311,弹簧311位于容置盒212底部与导向板330之间。

35.具体的,如图1-图2所示,为了使顶升部300,可以自动将完成药物填装后的模具1顶出容置盒212内,在安装台110上设有凸台130,凸台130的顶面设有第一斜面131,第一斜面131切斜方向与转盘210的转动方向相反,导向板330朝向转盘210旋转方向的底部具有第二斜面331,使导向板330能顺畅的转向凸台130的底面,实现顶升部300向上顶部模具1,操作方便,减少人工操作动作。

36.具体的实现方式:

37.将每个容置盒212内装入对应的模具1,然后将待制片药物原料装入料斗120内,启动电机220正转,电机220带动转轴旋转,从而驱动转盘210逆时针转动,当容置盒212位于出料口121正下方时,暂停电机220,待药物原料装满模具1后,再次启动电机220,使填装完的模具1转离出料口212的下方。当下一容置盒212进入出料口212的正下方,暂停电机,出料口121对下一模具1进行药物原料填装。

38.当填装完的容置盒212转向凸台130的位置时,第一斜面131配合第二斜面331,第二斜面331沿第一斜面131向上逐渐过渡到凸台130的顶面,此时,导向杆310沿导向孔213向上移动,弹簧311被压缩,使对应容置盒212内的模具1被顶板320才能从容置盒212内缓慢顶出,使模具1从容置盒212内取出便捷。填装完的模具1被取出后,导向板330转离凸台130的顶面,此时导向板330失去凸台130的阻力,弹簧311复位,从而使导向板330沿导向孔213向下自动复位,再将对应的模具1放入该容置盒212内,为下次填装做好准备,使填装过程连续,效率高,如此重复,便可快速的对模具1内进行药物原材的填装。

39.以上所述仅为本实用新型的优选实施例,并不表示是唯一的或是限制本实用新型。本领域技术人员应理解,在不脱离本实用新型的范围情况下,对本实用新型进行的各种改变或同等替换,均属于本实用新型保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。