1.本发明属于钛白粉生产技术领域,并且更具体地,涉及硫酸法钛白生产中的一种偏钛酸的打浆回收方法。

背景技术:

2.钛白粉被认为是目前世界上性能最好的一种白色颜料,广泛应用于涂料、塑料、印刷油墨、造纸等行业。钛白粉(二氧化钛)化学性质稳定,在一般情况下与大部分物质不发生反应。

3.目前钛白粉生产主要分为硫酸法和氯化法。硫酸法生产工艺较长,涉及的化学反应和岗位较多。在生产过程中,难免会产生一部分系统外的偏钛酸。这部分物料主要来自于洗涤岗位的落地物料、过滤池或其他水洗洗水过滤装置产生的固体物料。在质量上,主要是其物料中含有部分机械杂质,铁含量超标,故该部分物料不能直接投入生产线回收。如果不回收又会影响钛白粉生产的收率,钛白粉的收率在生产中是一项极为重要的技术经济指标。当前,并无固定和特别有效的偏钛酸回收方法。因此,开发一种偏钛酸的打浆回收方法来回收偏钛酸极为必要。

技术实现要素:

4.针对现有技术的不足,本发明主要提供一种偏钛酸的打浆回收方法,该方法具有高效、简便,对产品质量无较大影响的优点,能够回收系统外的偏钛酸物料,提高收率并不影响产品的质量。

5.为了解决上述技术问题,本发明采用以下技术方案:

6.根据本发明的一方面,提供一种偏钛酸的打浆回收方法,包括以下步骤:

7.1)在打浆槽内加入温度为50-60℃且浓度为15-25%的稀酸至打浆槽的1/2体积处并开启搅拌;

8.2)向打浆槽内加入偏钛酸并进行打浆;

9.3)经过12h之后再次向打浆槽内加入偏钛酸并继续进行打浆;

10.4)重复步骤3)两次,完成所有物料的投料工作;

11.5)计算打浆槽内当前的物料体积,并再次添加稀酸以使偏钛酸的浓度为200-400g/l,并继续打浆,直至完成打浆操作;

12.6)将打浆完成后的物料通过打浆物料出口处设置的过滤器过滤,并通过泵传输至振动筛网,并将振动筛网筛前物质回收至打浆槽,筛后物质通过管道传输至储罐,获得回收的偏钛酸。

13.在本发明的一个实施例中,该方法还包括以下步骤:

14.7)储罐中回收的偏钛酸在硫酸法钛白生产过程中进入一洗洗涤过程,最后进入到生产系统。

15.在本发明的一个实施例中,步骤1)中稀酸的温度为54-56℃且浓度为20%。

16.在本发明的一个实施例中,步骤2)至所述步骤4)中加入的偏钛酸的总重量为11t-12t。

17.在本发明的一个实施例中,在步骤5)中,根据投料完成后打浆槽内的液位计算当前的物料体积,并再次添加稀酸以使偏钛酸的浓度为300g/l。

18.在本发明的一个实施例中,在步骤5)中,稀酸的添加量通过以下公式计算:

[0019][0020]

式中:v是需要添加的稀酸的体积,单位为m3;m是投放物料中的偏钛酸的质量,单位为t;c是偏钛酸的浓度,单位为t/m3;v1是再次添加稀酸前计算的当前的物料体积,单位为m3。

[0021]

在本发明的一个实施例中,在步骤5)中,继续打浆的时间为8h以上。

[0022]

在本发明的一个实施例中,步骤2)至步骤4)中加入偏钛酸时通过除铁器除去偏钛酸中的部分铁杂质。

[0023]

在本发明的一个实施例中,打浆槽的内壁含有挡板。

[0024]

在本发明的一个实施例中,打浆槽内搅拌用的搅拌叶为双层搅拌,并且搅拌叶由钢衬胶制成。

[0025]

通过采用上述技术方案,本发明相比于现有技术具有如下优点:

[0026]

通过本发明的方法,本发明能够高效、简便且对产品质量无较大影响地回收生产系统外的偏钛酸物料。此外,本发明的方法操作简单,自动化高,工艺控制容易,具有良好的生产应用和推广前景。

附图说明

[0027]

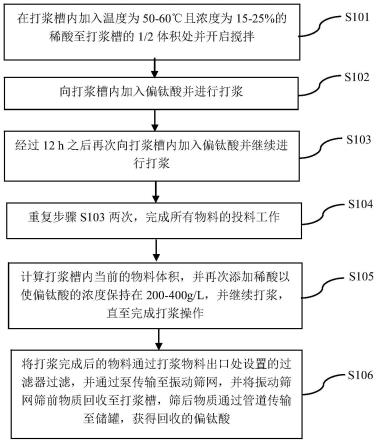

图1示出了本发明提供的偏钛酸的打浆回收方法的流程示意图。

具体实施方式

[0028]

应当理解,在示例性实施例中所示的本发明的实施例仅是说明性的。虽然在本发明中仅对少数实施例进行了详细描述,但本领域技术人员很容易领会在未实质脱离本发明主题的教导情况下,多种修改是可行的。相应地,所有这样的修改都应当被包括在本发明的范围内。在不脱离本发明的主旨的情况下,可以对以下示例性实施例的设计、操作条件和参数等做出其他的替换、修改、变化和删减。

[0029]

如图1所示,一种偏钛酸的打浆回收方法,包括以下步骤:

[0030]

s101:在打浆槽内加入温度为50-60℃且浓度为15-25%的稀酸至打浆槽的1/2体积处并开启搅拌。

[0031]

s102:向打浆槽内加入偏钛酸并进行打浆。

[0032]

s103:经过12h之后再次向打浆槽内加入偏钛酸并继续进行打浆。

[0033]

s104:重复步骤s103两次,完成所有物料的投料工作。

[0034]

s105:计算打浆槽内当前的物料体积,并再次添加稀酸以使偏钛酸的浓度为200-400g/l,并继续打浆,直至完成打浆操作。

[0035]

s106:将打浆完成后的物料通过打浆物料出口处设置的过滤器过滤,并通过泵传

输至振动筛网,并将振动筛网筛前物质回收至打浆槽,筛后物质通过管道传输至储罐,获得回收的偏钛酸。

[0036]

通过本发明的方法,本发明能够高效、简便且对产品质量无较大影响地回收生产系统外的偏钛酸物料。并且本发明的方法操作简单,自动化高,工艺控制容易,具有良好的生产应用和推广前景。

[0037]

在上述方法中,该方法还包括以下步骤:

[0038]

储罐中回收的偏钛酸在硫酸法钛白生产过程中进入一洗洗涤过程,最后进入到生产系统。

[0039]

在上述方法中,步骤s101中稀酸的温度为54-56℃(优选55℃)且浓度为20%。

[0040]

在上述方法中,步骤s102至步骤s104中加入的偏钛酸的总重量为11t-12t。

[0041]

在上述方法中,在步骤s105中,根据投料完成后打浆槽内的液位计算当前的物料体积,并再次添加稀酸以使偏钛酸的浓度为300g/l。

[0042]

在上述方法中,在步骤s105中,稀酸的添加量通过以下公式计算:

[0043][0044]

式中:v是需要添加的稀酸的体积,单位为m3;m是投放物料中的偏钛酸的质量,单位为t;c是偏钛酸的浓度,单位为t/m3;v1是再次添加稀酸前计算的当前的物料体积,单位为m3。

[0045]

在上述方法中,在步骤s105中,继续打浆的时间为8h以上。

[0046]

在上述方法中,步骤s102至步骤s104中加入偏钛酸时通过除铁器除去偏钛酸中的部分铁杂质。

[0047]

在上述方法中,打浆槽的内壁含有挡板。

[0048]

在上述方法中,打浆槽内搅拌用的搅拌叶为双层搅拌,并且搅拌叶由钢衬胶制成。

[0049]

更具体地说,本发明的具体实施例如下:

[0050]

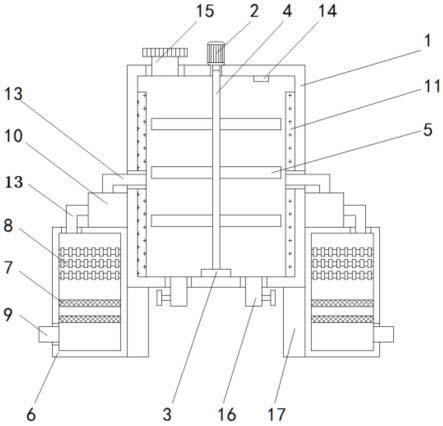

本发明实施例需要用到改造过的专用打浆槽,该打浆槽内壁含有挡板以利于物料剪切,搅拌叶为双层搅拌,其材质为钢衬胶,该实施例的具体方法包括以下步骤:

[0051]

(1)在打浆槽内加入温度50-60℃(优选温度为54-56℃,更优选为温度为55℃)且浓度为15-25%(优选浓度为20%)的稀酸至打浆槽的1/2体积处,开启搅拌。

[0052]

(2)向打浆槽内加入3t左右需要回收的偏钛酸,进行打浆。

[0053]

(3)12h后,再次加入3t左右回收的偏钛酸,继续进行打浆。

[0054]

(4)重复步骤(3)两次,完成所有物料的投料工作,单次回收的偏钛酸在12t左右。

[0055]

(5)根据投料后打浆槽内的液位计算当前的物料体积,记为v1,再次添加一定量的稀酸,将回收的偏钛酸的浓度调整为200-400g/l(优选为300g/l),并继续打浆8h,完成打浆操作;其中稀酸的添加量计算公式为:

[0056][0057]

式中:

[0058]v…………

需要添加的稀酸体积,单位为m3;

[0059]m…………

投放物料中的偏钛酸的质量,单位为t;

[0060]c…………

回收的偏钛酸的浓度,单位为t/m3;

[0061]v1

…………

稀释前计算当前的物料体积,单位为m3;

[0062]

此处,因添加前后的浓度变化不大,因此忽略液体加入后,溶液在环境温度、压力中的体积微小变化。200-400g/l换算单位为0.2t-0.4t/m3。

[0063]

(6)在打浆物料出口设置过滤器,物料经过滤器后,通过泵传输至振动筛网,振动筛网筛前物质回收至打浆槽,筛后物质通过管道传输至储罐。

[0064]

(7)储罐中的物料在生产过程中进入硫酸法钛白生产的一洗洗涤过程,最后进入到生产系统。

[0065]

其中,在上述步骤(2)-(4)中,添加回收的偏钛酸时需要通过除铁器,以除去偏钛酸中的部分明显的铁杂质;将偏钛酸分成多个步骤添加,器作用如下:一是可以避免偏钛酸物料结块以保证偏钛酸物料的打浆效果,经过试验,在本发明的回收量中,分为4次加入,并通过后续步骤,是形成回收浆料的重要步骤;二是避免一次性加入过多,偏钛酸物料造成搅拌损坏。

[0066]

其中,在上述步骤(5)中,可以根据物料性质形成的浆料状态延长打浆时间,以将偏钛酸物料中的粗颗粒尽可能形成悬浊液。

[0067]

其中,在上述步骤(6)中,使用过程需要对过滤器及振动筛网的情况经常检查、清理和修复,过滤器过滤的目的主要是过滤掉浆料中的杂质以免堵塞泵和对质量产生影响,振动筛网的作用是分离浆料和固体杂质,将固体杂质回收,悬浊浆料输送至储罐。该步骤(6)是质量控制的关键步骤,也是将过滤器和振动筛网结合起来的创新点,过滤器、泵和振动筛网的位置不能改变。

[0068]

其中,在上述步骤(7),通过检查和检测回收浆料外观、回收浆料的粘度、二洗岗位fe含量以及煅烧岗位的落窑品fe含量及目视白度质量,判定该打浆工艺是否符合当前生产要求。

[0069]

实施例1

[0070]

一种偏钛酸的打浆回收方法,包括如下步骤:

[0071]

(1)在打浆槽内加入55℃的20%稀酸至打浆槽的1/2体积处,开启搅拌;

[0072]

(2)加入3.1t需要回收的偏钛酸,进行打浆;

[0073]

(3)12h后,再次加入3.2t回收的偏钛酸,继续进行打浆;

[0074]

(4)重复步骤(3)两次,完成所有物料的投料工作,单次回收的偏钛酸共12.3t;

[0075]

(5)根据投料后打浆槽内的液位计算得到当前的物料体积v1=35m3,然后添加一定量的稀酸,将回收的偏钛酸浓度调整为300g/l并继续打浆8h,完成打浆操作;其中稀酸的添加量计算公式为:

[0076][0077]

式中:

[0078]v…………

需要添加的稀酸体积,单位为m3;

[0079]m…………

投放物料中的偏钛酸的质量,单位为t;

[0080]c…………

回收的偏钛酸的浓度,单位为t/m3;

[0081]v1

…………

稀释前计算当前的物料体积,单位为m3;

[0082]

注:因添加前后的浓度变化不大,此处忽略液体加入后,溶液在环境温度、压力中的体积微小变化。200-400g/l换算单位为0.2t-0.4t/m3;

[0083]

根据上述公式计算,计算得到需添加的稀酸体积为6m3;

[0084]

(6)在打浆物料出口设置过滤器,物料经过滤器后,通过泵传输至振动筛网,振动筛筛前物质回收至打浆槽,筛后物质通过管道传输至储罐;

[0085]

(7)储罐中的物料,在生产过程中进入硫酸法钛白生产的一洗洗涤过程,最后进入到生产系统。

[0086]

上述实施例1中产品过程质量的检测结果如表1中所示。

[0087]

实施例2

[0088]

实验及检测步骤同实施例1,稀释前计算得到当前的物料体积v1=32m3,单次回收的偏钛酸共11.8t,回收的偏钛酸浓度调整为300g/l,计算得到需要添加的稀酸量为7.3m3。

[0089]

上述实施例2中产品过程质量的检测结果如表1中所示。

[0090]

实施例3

[0091]

实验及检测步骤同实施例1,稀释前计算得到当前的物料体积v1=37m3,单次回收的偏钛酸共12.5t,回收的偏钛酸浓度调整为300g/l,计算得到需要添加的稀酸量为4.67m3。

[0092]

表1.实施例1-3对应的中间过程质量的检测结果

[0093][0094]

由上述表1的结果可以看出,采用本发明方法回收所得的偏钛酸浆料满足生产过程指标要求。

[0095]

由此可见,通过本发明的方法,本发明能够高效、简便且对产品质量无较大影响地回收生产系统外的偏钛酸物料。并且,本发明的方法操作简单,自动化高,工艺控制容易,具有良好的生产应用和推广前景。

[0096]

以上所述仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。