一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法及其制得的产品

技术领域

1.本发明涉及陶瓷材料技术领域,尤其涉及一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法及其制得的产品。

背景技术:

2.蜂窝陶瓷是高温空气燃烧技术与蓄热技术的核心部件,目前常用的材质有堇青石、莫来石、刚玉、碳化硅、钛酸铝等。早期的蜂窝体是格子砖,它的比表面积小、单位换热面积小、体积庞大,使蓄热室的热效率受到限制。随着高比表面积的蜂窝陶瓷装备蓄热式加热炉,蓄热效率得到提高,而且进入蜂窝体的烟气温度可高达1300~1400℃,极大地提高了蓄热室的预热回收能力和空气预热能力,节能效果更为显著。

3.常用的几种蜂窝陶瓷材质中,堇青石具有热膨胀系数低、热震稳定性好等优点,为蜂窝陶瓷的主要材质,但使用温度低于1300℃。钛酸铝同时具有低热膨胀系数和高熔点等优点,而且具有抗渣侵蚀、耐酸碱腐蚀等特性;但钛酸铝的稳定性差,在900~1300℃范围内容易分解为金红石和刚玉。刚玉陶瓷的耐火度高(>1600℃),但热膨胀系数较大,导致其热震稳定性较差。碳化硅具有低热膨胀系数、高热导率、高强度、热震稳定性好等优点;但造价过高,而且成型性能较差(原料为瘠性料)。莫来石具有热震稳定性好、耐火度高、成型性好、造价低等优点,是性价比较高的一种材质。然而,需要指出的是,莫来石仍具有热导率低、比表面积小等问题,亟需通过引入其他材质进行改性。

4.sic纳米纤维具有高比表面积、高热导率与低热膨胀系数等优点,如果能与莫来石质蜂窝陶瓷复合,即将sic纳米纤维涂覆在莫来石质蜂窝陶瓷表面或内部,可提高其比表面积、热导率与抗热震性。然而,sic纳米纤维的造价高、强度高、塑性差,难混匀,成型时对模具的损害较大。因此,需要提供一种低成本、操作性更好的合成sic纳米纤维的方法,从而提高莫来石质蜂窝陶瓷材料的各项性能。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,采用铝硅酸盐矿物-硅质原料-金属铝-金属硅-碳为原料体系,通过原位反应合成sic纳米纤维、梯级造孔、反应基料辅助合成等工艺,以原位合成的方式和一步烧成获得莫来石质蜂窝陶瓷基体及对其改性的sic纳米纤维,从而获得高性能、低成本的莫来石质蜂窝陶瓷。本发明的另一目的在于利用上述sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法制得的产品。

6.本发明的目的通过以下技术方案予以实现:

7.本发明提供的一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,以基料、结合剂、润滑剂、反应基料为原料;

8.所述基料的组成为铝硅酸盐矿物50~70wt%、硅质原料0~15wt%、金属铝质原料

5~15wt%、金属硅质原料5~15wt%、碳质原料5~15wt%、晶种0.1~0.5wt%、催化剂0.1~0.5wt%;

9.所述结合剂为碱性硅溶胶,或碱性硅溶胶与羧甲基纤维素(cmc)或羟丙基甲基纤维素(hpmc)的组合,结合剂的用量为基料的5~7wt%;润滑剂的用量为基料的3~5wt%;

10.所述反应基料的组成为硅质原料20~50wt%、碳质原料50~80wt%、金属铝质原料0~10wt%、金属硅质原料0~10wt%;

11.制备方法为:将所述基料混合后,加入结合剂混合均匀,再加入润滑剂和相对于基料用量为15~16wt%的水进行拌料、练泥、挤出成型、二次微波干燥后得到生坯,其中,第一次微波干燥至生坯的水分含量为5~8%,静置10~12h后,进行第二次微波干燥,至最终生坯的水分含量为<1%;然后将所述生坯置于管式炉中的反应基料上,生坯的通孔与管式炉的通气方向平行,通还原气氛烧结,升温时在150℃、400~700℃分别保温0.5~1h,烧结温度为1300~1400℃,烧成时间为1~3h,得到sic纳米纤维涂层改性莫来石质蜂窝陶瓷。

12.进一步地,本发明所述铝硅酸盐矿物为高岭土、球土、红柱石、硅线石、蓝晶石、铝矾土中的一种、二种、三种或四种组合;硅质原料为稻壳粉、石英粉、熔融石英粉中的一种或其组合;金属铝质原料为金属铝粉和/或铝屑;金属硅质原料为金属硅粉、多晶硅废料、单晶硅废料中的一种或其组合;碳质原料为石墨粉、炭粉、碳黑中的一种或其组合;晶种为纳米β-sic粉;催化剂为过渡金属fe、co、ni粉中的一种或其组合;所述润滑剂为食用油。

13.进一步地,本发明所述铝硅酸盐矿物的粒度为80~700目;硅质原料的粒度为80~325目;金属铝质原料的粒度为80~325目;金属硅质原料的粒度为80~700目;碳质原料的粒度为325~1000目;晶种的粒度为50~100纳米;催化剂的粒度为700~1000目。

14.上述方案中,本发明所述结合剂中碱性硅溶胶的用量为基料的3~5wt%。所述还原气氛,气氛的组成为ar、n2、co的一种或二种组合。

15.利用权利要求上述sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法制得的产品,其气孔率≥55%、比表面积≥50m2/g、抗折强度≥60mpa、室温~1000℃热震循环30次不开裂。

16.本发明具有以下有益效果:

17.(1)本发明采用梯级分段造孔的方案,用于提高莫来石质蜂窝陶瓷的气孔率与比表面积,并以这些气孔为sic纳米纤维生长创造空间。分段造孔工艺如下:

①

一次微波干燥后,利用碱性硅溶胶调整ph值与金属铝反应,形成产物h2气体与al(oh)3,气体释放起到造孔的作用;

②

150℃左右利用al(oh)3的分解产生水汽进行造孔;

③

利用铝硅酸盐矿物与硅溶胶在400~700℃分别释放结构水与硅醇间缩聚失水进行造孔;

④

利用烧成温度下含sio2的矿物与金属铝质、金属硅质和碳质原料的各类还原反应生成sio与co气体进行造孔。这样,利用不同温度梯度下的造孔工艺,可使气孔均匀地分布在蜂窝陶瓷中,有效地提高了气孔率与比表面积,为烧成温度下合成纳米纤维的气体逸出至表面创造了通道,也为纳米纤维在陶瓷内部的生长创造了空间,提高了纳米纤维的数量。

18.(2)本发明为降低sic纳米纤维涂层的合成温度,采用了晶种 催化剂的组合,其中,纳米β-sic粉体作为晶种,有助于sio、co的沉积,促进sic纳米纤维生长;fe、co、ni过渡金属粉烧成温度下熔融成液相,可作为催化剂促进β-sic晶种、sio、si、c的溶解与析出。晶种 催化剂的组合一方面降低了sic纳米纤维的起始合成温度(现有技术为1400℃以上)至

1240~1300℃,另一方面通过促进各类还原反应,进一步提高了纳米纤维的数量(β-sic含量>30wt%)。

19.(3)本发明采用反应基料辅助合成sic纳米纤维的方式,使能合成sic纳米纤维的气体(sio、co)经流过蜂窝陶瓷的通孔中,补充了蜂窝陶瓷可能由于高气孔率导致的气体逸出流失部分,也提高了蜂窝陶瓷表面sic纳米纤维涂层的数量及其比表面积。

20.(4)本发明在蜂窝陶瓷的内部与表面协同生长sic纳米纤维及其涂层,其中,内部的sic纳米纤维有助于提高材料的力学强度、传热性与抗热震性,表面生长的sic纳米纤维涂层则有助于提高材料的比表面积,由蜂窝陶瓷内部气孔生长至其表面的sic纳米纤维在气孔内部进行交织,从而与陶瓷基体的结合性优良。

21.(5)本发明采用低温原位合成的方式生长sic纳米纤维及其涂层,即在原位合成莫来石的同时原位生长出sic纳米纤维涂层,一次烧制即可获得蜂窝陶瓷基体 涂层,避免了传统的涂覆方法需要的第二步热处理。

22.(6)本发明原料易得、工艺简单、烧成温度低、产品性能优异,对于提高莫来石质蜂窝陶瓷的品质、以及节约产品成本具有重要意义,因而具有广阔的市场前景,有利于推广应用和行业技术的进步与发展。

附图说明

23.下面将结合实施例和附图对本发明作进一步的详细描述:

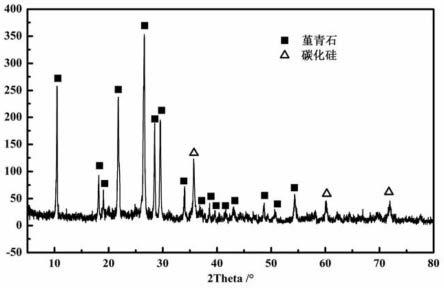

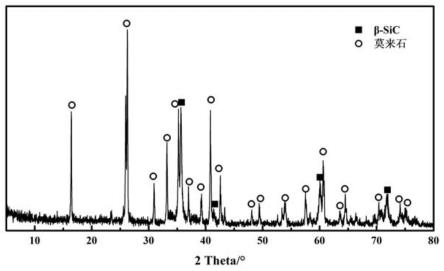

24.图1是本发明实施例制得的sic纳米纤维涂层改性莫来石质蜂窝陶瓷的xrd图谱;

25.图2是本发明实施例制得的sic纳米纤维涂层改性莫来石质蜂窝陶瓷的扫描电镜照片(a:陶瓷内部;b:陶瓷表面);

26.图3是本发明实施例中反应基料辅助合成sic纳米纤维的示意图。

具体实施方式

27.实施例一:

28.本实施例一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,以基料、结合剂、润滑剂、反应基料为原料;

29.基料的组成为高岭土(80目)20wt%、球土(325目)10wt%、红柱石(700目)20wt%、石英粉(180目)5wt%、稻壳粉(80目)5wt%、金属铝粉(180目)11wt%、铝屑(180目)4wt%、金属硅粉(700目)15wt%、石墨粉(325目)9wt%、纳米β-sic粉(50纳米)0.5wt%、fe粉(700目)0.5wt%;

30.结合剂为碱性硅溶胶和羧甲基纤维素(cmc),用量分别为基料的3wt%、2wt%;润滑剂为食用油,其用量为基料的3wt%;

31.反应基料的组成为稻壳粉(325目)20wt%、石英粉(325目)10wt%、石墨粉(325目)50wt%、铝屑(180目)10wt%、多晶硅废料(180目)10wt%;

32.制备方法为:将上述基料混合后,加入结合剂混合均匀,再加入润滑剂和相对于基料用量为15wt%的水进行拌料、练泥、挤出成型、二次微波干燥后得到生坯,其中,第一次微波干燥至生坯的水分含量为5%,静置12h后,进行第二次微波干燥,至最终生坯的水分含量为<1%;然后将所述生坯置于管式炉中的反应基料上,生坯的通孔与管式炉的通气方向平

行,通ar co混合气氛烧结,升温时在150℃、400℃分别保温0.5h,烧结温度为1300℃,烧成时间为3h,得到sic纳米纤维涂层改性莫来石质蜂窝陶瓷。

33.实施例二:

34.本实施例一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,以基料、结合剂、润滑剂、反应基料为原料;

35.基料的组成为高岭土(80目)20wt%、铝矾土(325目)10wt%、硅线石(325目)20wt%、球土(700目)20wt%、熔融石英粉(325目)10wt%、金属铝粉(325目)5wt%、多晶硅废料(180目)5wt%、石墨粉(500目)3wt%、碳黑(1000目)3wt%、炭粉(325目)3wt%、纳米β-sic粉(100纳米)0.5wt%、fe粉(700目)0.25wt%、co粉(1000目)0.25wt%;

36.结合剂为碱性硅溶胶和hpmc,用量分别为基料的5wt%、2wt%;润滑剂为食用油,其用量为基料的5wt%;

37.反应基料的组成为石英粉(325目)50wt%、石墨粉(325目)20wt%、碳黑(1000目)30wt%;

38.制备方法为:将上述基料混合后,加入结合剂混合均匀,再加入润滑剂和相对于基料用量为16wt%的水进行拌料、练泥、挤出成型、二次微波干燥后得到生坯,其中,第一次微波干燥至生坯的水分含量为7%,静置11h后,进行第二次微波干燥,至最终生坯的水分含量为<1%;然后将所述生坯置于管式炉中的反应基料上,生坯的通孔与管式炉的通气方向平行,通ar co混合气氛烧结,升温时在150℃、700℃分别保温1h,烧结温度为1350℃,烧成时间为2h,得到sic纳米纤维涂层改性莫来石质蜂窝陶瓷。

39.实施例三:

40.本实施例一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,以基料、结合剂、润滑剂、反应基料为原料;

41.基料的组成为高岭土(500目)50wt%、蓝晶石(700目)20wt%、金属铝粉(150目)13.8wt%、金属硅粉(325目)10wt%、石墨粉(400目)6wt%、纳米β-sic粉(50纳米)0.1wt%、ni粉(900目)0.1wt%;

42.结合剂为碱性硅溶胶和hpmc,用量分别为基料的4wt%、3wt%;润滑剂为食用油,其用量为基料的5wt%;

43.反应基料的组成为石英粉(80目)20wt%、石墨粉(500目)80wt%;

44.制备方法为:将上述基料混合后,加入结合剂混合均匀,再加入润滑剂和相对于基料用量为16wt%的水进行拌料、练泥、挤出成型、二次微波干燥后得到生坯,其中,第一次微波干燥至生坯的水分含量为8%,静置10h后,进行第二次微波干燥,至最终生坯的水分含量为<1%;然后将所述生坯置于管式炉中的反应基料上,生坯的通孔与管式炉的通气方向平行,通co气氛烧结,升温时在150℃、500℃分别保温1h,烧结温度为1400℃,烧成时间为1h,得到sic纳米纤维涂层改性莫来石质蜂窝陶瓷。

45.实施例四:

46.本实施例一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,以基料、结合剂、润滑剂、反应基料为原料;

47.基料的组成为球土(700目)50wt%、石英粉(180目)5wt%、熔融石英粉(80目)5wt%、稻壳粉(325目)5wt%、金属铝粉(80目)15wt%、多晶硅废料(80目)3.5wt%、单晶硅

废料(325目)3.5wt%、炭粉(325目)12wt%、纳米β-sic粉(50纳米)0.5wt%、co粉(1000目)0.5wt%;

48.结合剂为碱性硅溶胶和hpmc,用量分别为基料的3wt%、3wt%;润滑剂为食用油,其用量为基料的4wt%;

49.反应基料的组成为稻壳粉(325目)10wt%、石英粉(700目)10wt%、熔融石英(180目)10wt%、石墨粉(325目)20wt%、炭粉(500目)20wt%、碳黑(1000目)10wt%、金属铝粉(325目)5wt%、铝屑(80目)5wt%、多晶硅废料(325目)4wt%、单晶硅废料(80目)3wt%、金属硅粉(700目)3wt%;

50.制备方法为:将上述基料混合后,加入结合剂混合均匀,再加入润滑剂和相对于基料用量为16wt%的水进行拌料、练泥、挤出成型、二次微波干燥后得到生坯,其中,第一次微波干燥至生坯的水分含量为6%,静置10h后,进行第二次微波干燥,至最终生坯的水分含量为<1%;然后将所述生坯置于管式炉中的反应基料上,生坯的通孔与管式炉的通气方向平行,通n2 co混合气氛烧结,升温时在150℃、600℃分别保温0.5h,烧结温度为1360℃,烧成时间为2h,得到sic纳米纤维涂层改性莫来石质蜂窝陶瓷。

51.实施例五:

52.本实施例一种sic纳米纤维涂层改性莫来石质蜂窝陶瓷的低温原位合成方法,以基料、结合剂、润滑剂、反应基料为原料;

53.基料的组成为高岭土(325目)30wt%、球土(700目)29wt%、稻壳粉(150目)5wt%、金属铝粉(325目)10wt%、多晶硅废料(240目)2wt%、单晶硅废料(325目)3wt%、金属硅粉(700目)5wt%、石墨粉(325目)5wt%、炭粉(325目)5wt%、碳黑(1000目)5wt%、纳米β-sic粉(50纳米)0.5wt%、co粉(700目)0.2wt%、fe粉(800目)0.2wt%、ni粉(1000目)0.1wt%;

54.结合剂为碱性硅溶胶和hpmc,用量分别为基料的3wt%、2wt%;润滑剂为食用油,其用量为基料的5wt%;

55.反应基料的组成为稻壳粉(325目)20wt%、石英粉(700目)20wt%、石墨粉(325目)20wt%、炭粉(700目)30wt%、金属铝粉(180目)2wt%、铝屑(180目)3wt%、多晶硅废料(325目)2wt%、单晶硅废料(500目)3wt%;

56.制备方法为:将上述基料混合后,加入结合剂混合均匀,再加入润滑剂和相对于基料用量为16wt%的水进行拌料、练泥、挤出成型、二次微波干燥后得到生坯,其中,第一次微波干燥至生坯的水分含量为6%,静置11h后,进行第二次微波干燥,至最终生坯的水分含量为<1%;然后将所述生坯置于管式炉中的反应基料上,生坯的通孔与管式炉的通气方向平行,通ar co混合气氛烧结,升温时在150℃、450℃分别保温0.5h,烧结温度为1340℃,烧成时间为2.5h,得到sic纳米纤维涂层改性莫来石质蜂窝陶瓷。

57.分别以未采用反应基料辅助合成sic纳米纤维(即气体直接通过蜂窝陶瓷通孔,不经过反应基料)、未加入纳米β-sic晶种、未加入过渡金属(fe、co、ni)催化剂(其他条件均与实施例一相同)为对比例一、对比例二、对比例三;以未采用二次微波干燥工艺和静置10~12h的处理,一次微波干燥至最终生坯的水分含量为<1%(其他条件均与实施例二相同)为对比例四;以未采用碱性硅溶胶作为结合剂,用cmc或hpmc替代(其他条件均与实施例三相同)为对比例五。本发明实施例与对比例制得的莫来石质蜂窝陶瓷的各项性能与β-sic含量如表1所示。

58.表1本发明实施例与对比例制得的莫来石质蜂窝陶瓷的性能与β-sic含量

[0059][0060]

其中,β-sic的含量采用k值法进行检测,以α-刚玉为参照物。

[0061]

从表1可以看出,本发明实施例制得的sic纳米纤维涂层改性莫来石质蜂窝陶瓷均获得了高气孔率、高比表面积与高sic含量。

[0062]

对比实施例一与对比例一的数据可知,未采用本发明的反应基料进行辅助合成,样品的sic含量下降,因为通气氛烧结的过程中,蜂窝陶瓷的高气孔率导致内部的sio气体会流失一部分,因此需要通过反应基料补充流失的部分;对比实施例一与对比例二、对比例三的数据可知,单独使用晶种或催化剂,促进sic合成的效果均不如复合使用,β-sic起始合成温度>1400℃,因此使用晶种 催化剂的组合十分有必要;对比实施例二与对比例四的数据可知,如果没有干燥后剩余的碱性水与金属铝反应释放气体和al(oh)3,气孔率、比表面积与sic含量等指标均不如进行静置反应处理的样品,说明提高气孔率对原位合成sic纳米纤维也有帮助;对比实施例三与对比例五的数据可知,缺少了碱性硅溶胶,因为缺少金属铝生成气体和al(oh)3的反应,同样降低了样品的气孔率、比表面积与sic的含量,因为没有碱性硅溶胶,这些反应不会发生。

[0063]

本发明实施例制得的sic纳米纤维涂层改性莫来石质蜂窝陶瓷,如图1所示,其中物相只有β-sic与莫来石;如图2所示,sic纳米纤维可分布在蜂窝陶瓷内部(见图2(a))与表面(见图2(b))而形成涂层,起到提高比表面积的作用;如图3所示,本发明实施采用反应基料辅助合成的方式,蜂窝陶瓷的通孔平行于水平方向排布,反应基料生成的sio、co经流过蜂窝陶瓷的通孔。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。